A356鋁合金半固態壓鑄模設計

溫煌英,劉付國宇

(1.廣東科技學院,廣東 東莞 523000;2.東莞市偉源五金有限公司,廣東 東莞 523000)

0 引 言

減速器是一種用途廣泛、技術成熟的減速傳動裝置,主要由封閉在減速器箱體中的傳動齒輪、傳動軸、軸承、密封圈等組成,常用于發動機或電動馬達與動力工作的機械結構之間,起到減速、調速和傳輸動力的作用。隨著對現代機械設備的技術要求提高,對減速器的強度和性能要求也越來越高,現闡述一種減速器箱蓋的半固態壓鑄模設計。

1 鑄件結構分析

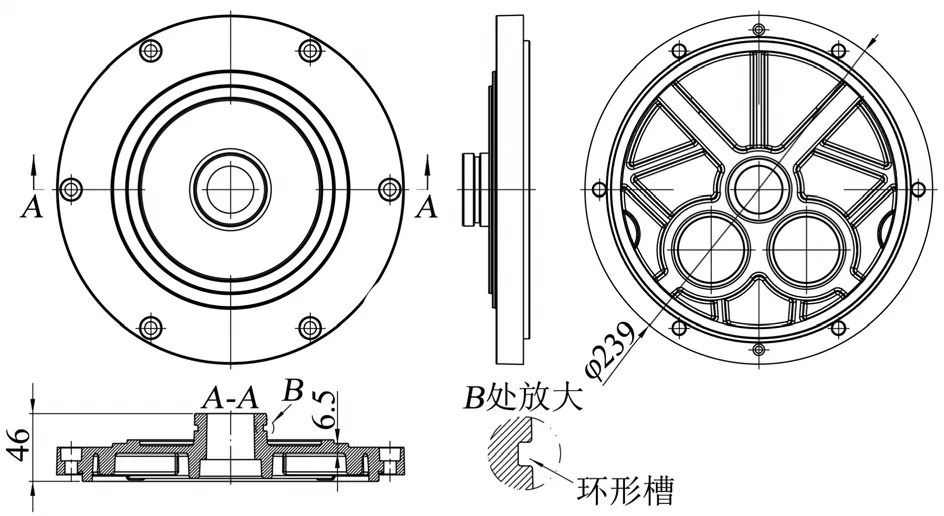

減速器箱蓋為圓盤類型,最大外形尺寸為:φ239 mm×46 mm,平均壁厚為6.5 mm,局部最大壁厚達到15 mm,屬于厚重類型的壓鑄件,如圖1所示。其軸端外部有1個環形槽結構,內部有2個軸端避空孔和加強筋。鑄件要求外表面不能有明顯的分模線,內部要求不能有砂孔、氣孔、縮孔等缺陷。深灰色面為裝配面,要求CNC加工,并保證其加工后的表面粗糙度Ra≤0.8 μm,同時不能出現針眼大小的孔洞,如圖2所示。

圖1 減速器箱蓋

2 確定鑄件材料和壓鑄成型方法

根據減速器箱蓋壁厚較厚的特點及其內部無孔洞要求,選用A356鋁合金材料成型。A356鋁合金是典型的Al-Si-Mg系三元合金,其熔點低、密度小,比強度和比剛度高,耐蝕性、耐候性好。該合金會在表面形成一層致密的氧化膜,使其表面性能較好,且氧化膜隔絕了氧氣及其他一些腐蝕劑與內部基體的接觸,降低了腐蝕速度,使其具有良好的耐腐蝕性;該合金塑性好,易于加工成型。

壁厚在2~4 mm的鑄件適合采用高壓壓鑄成型,如果鑄件平均壁厚≥5 mm,采用高壓壓鑄成型容易出現型腔內部卷氣或增壓補縮困難,導致鑄件出現砂孔、氣孔、縮孔等缺陷。

攪拌型半固態壓鑄主要是指半固態金屬漿處于固態和液態之間,既具有初生固相,也含有非晶形態,依然具備良好的流變特性以實現鑄件的成型。半固態壓鑄與液態壓鑄相比,具有的優點:①比液態金屬更低的熱含量,可以提高鑄件成型速度,減輕金屬液對成型裝置的熱沖擊,延長模具使用壽命,還可成型高熔點鑄件;②黏度比液態金屬高,在成型中半固態合金流體不易噴濺,減輕了合金流體的氧化,提高了成型件的致密性,成型件可以熱處理強化,力學性能比液態合金成型件高。采用攪拌金屬液的方法,有利于成型產品。

3 分析進料方案

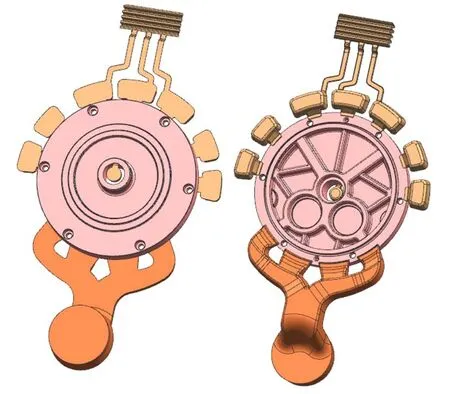

減速器箱蓋為圓盤類型的壁厚結構件,具有裝配和內部無鑄孔的要求,所以排除普通壓鑄,選擇攪拌型半固態壓鑄成型。其模具采用較大的進澆量,設計多澆口底面進澆;考慮模具型腔內部的氣體較多,設計尾部渣包收集前端的冷料和氣體,使用排氣塊促進排氣。成型鑄件采用底面進澆的方式,設計4個進澆口,進澆口尺寸為25 mm×4 mm;一共設計7個渣包,其中末端的3個渣包處設計排氣槽,將型腔中的氣體排除,如圖3所示。

圖3 澆鑄及排氣系統

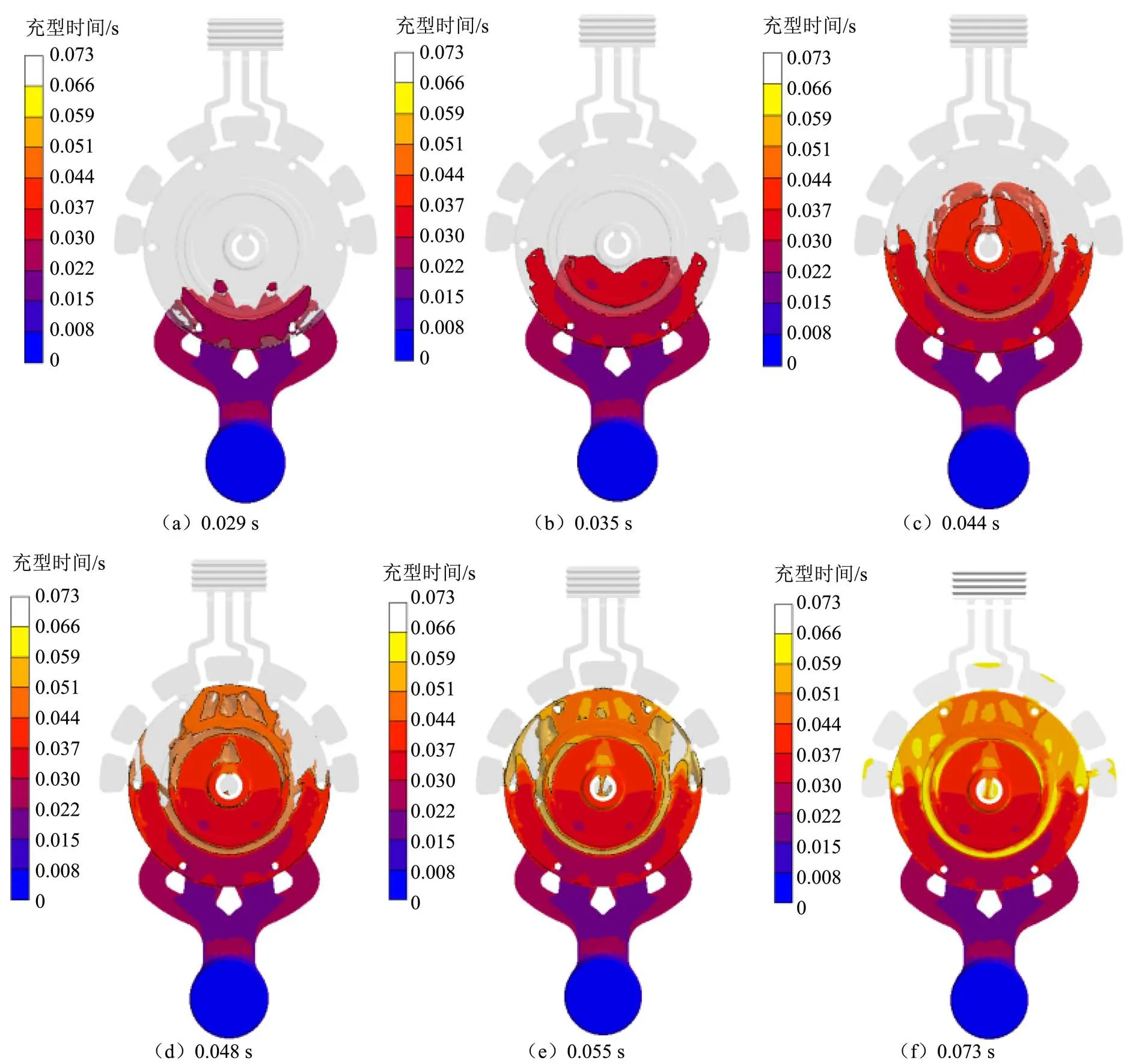

使用壓鑄仿真模擬軟件進行填充模擬,驗證流道、渣包和整個型腔的填充可行性,填充模擬結果如圖4所示。

通過圖4模擬結果顯示:①熔體同時到達4個進料口,平順整齊的填充型腔;②熔體流動中遇到中間的柱子被分成兩股,繞過柱子后,再次融合時的小部分卷氣被排到柱子中間的渣包;③熔體流動前端凝料和氣體被排擠到尾部的3個渣包中;④兩側部位的卷氣和凝料直接排到兩側渣包中。經過仿真模擬驗證,證明整副模具的型腔設計及其填充相對合理,流道設計及渣包排布也合理。

圖4 填充分析

4 模具結構設計

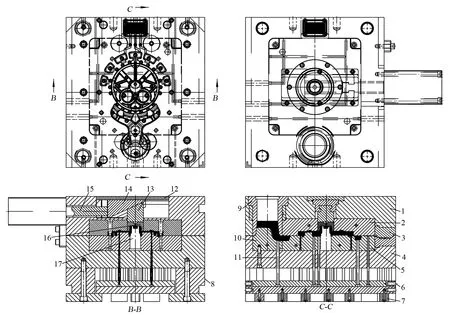

根據減速器箱蓋的結構特點:軸肩存在環形槽倒扣,產品表面不允許有分模線,不適合滑塊抽芯成型,也不采用CNC加工成型環形槽,以避免加工后遇到其內部的氣孔和砂孔缺陷等。壓鑄模容易出現堆積鋁屑和飛邊的問題,會影響鑲件套的安裝及其精度,設計了定模組合滑塊輔助清理鑲件套孔內壁的鋁屑和飛邊,以保證鑲件套孔內部的清潔度和裝配精度。為減少后期打磨進澆口和渣包口的工作量,設計底面進澆口和排渣口;其殘留部分由CNC加工去除。綜合上述分析,采用常用的兩板壓鑄模,其結構采用1模1腔布置,外形尺寸為600 mm×650 mm×455.5 mm,質量約為1 200 kg,屬于中型壓鑄模,模具結構如圖5所示。

圖5 模具結構

5 型芯和冷卻系統設計

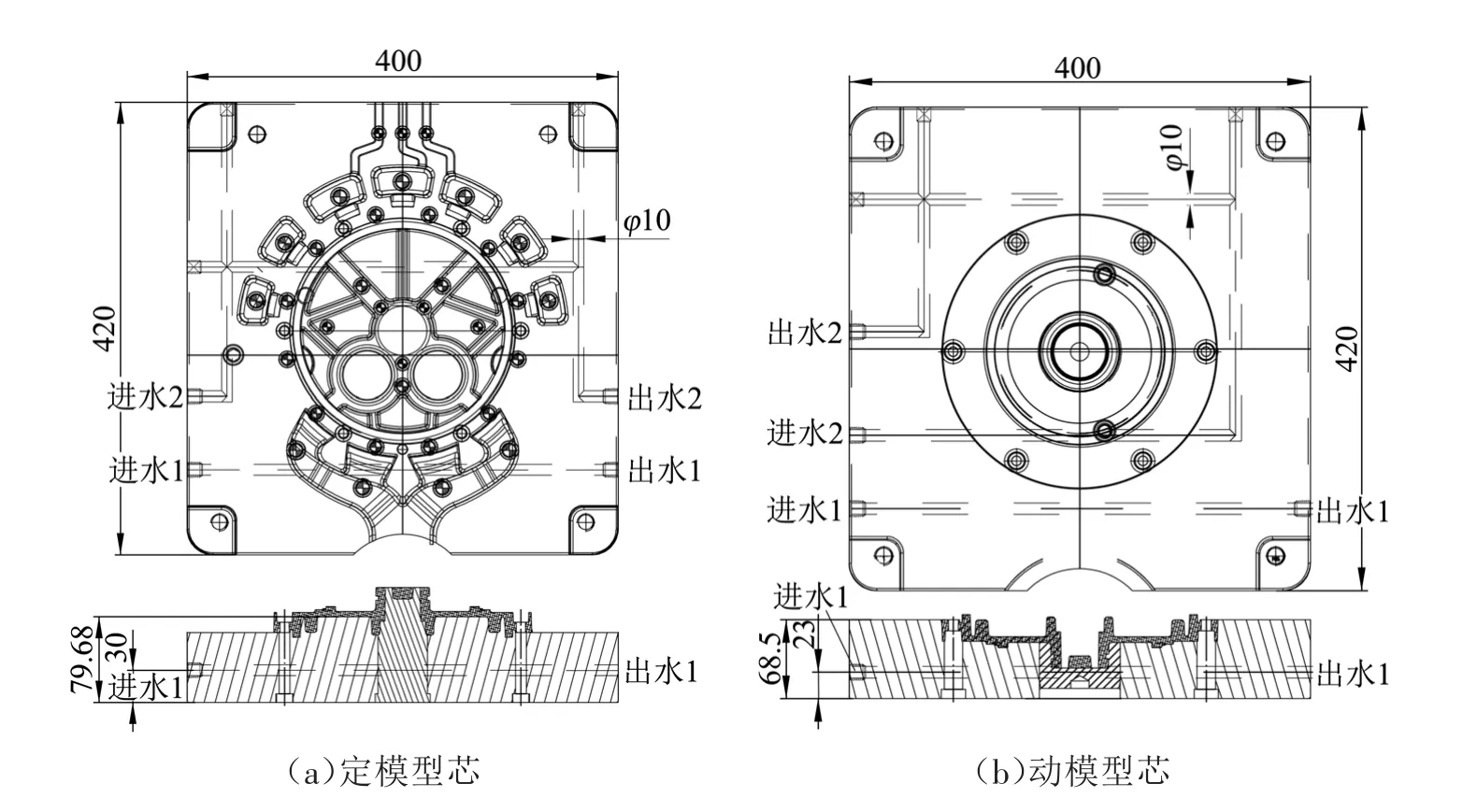

減速器箱蓋的壁厚較厚,模具熱量殘留多,為防止模具高溫造成老化龜裂。在定模型芯、動模型芯設計φ10 mm的冷卻水路,保證模具溫度穩定平衡,可以連續自動化生產,動、定模型芯如圖6所示。

圖6 型芯結構

6 定模滑塊組件機構和工作原理

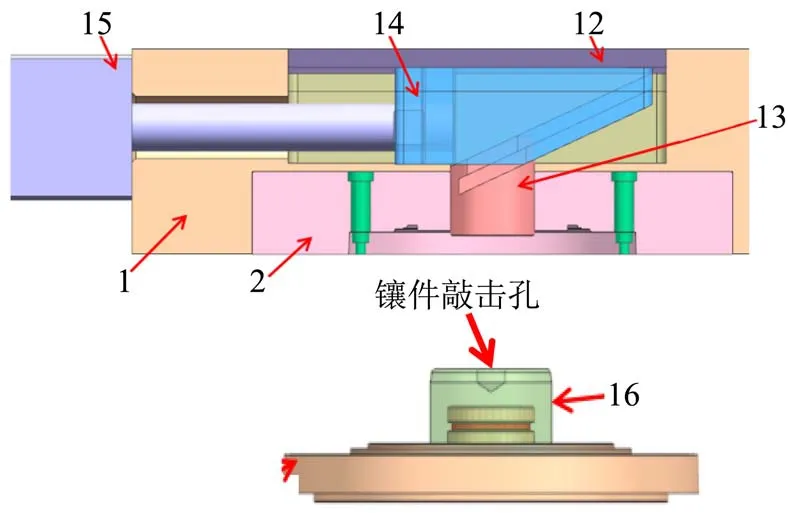

定模組合滑塊由滑塊墊板12、圓形滑塊13、T形滑塊座14、液壓缸15、鑲件套16等組成,如圖7所示,定模組合滑塊主要作用是輔助清理鑲件套孔內壁的鋁屑和飛邊。

圖7 定模滑塊組件

定模組合滑塊的工作原理:完成壓鑄成型后,定模板1和動模板4之間的分型面打開,鑄件及其鑲件套16留在動模,壓鑄機的液壓系統向液壓缸15提供動力,液壓缸活塞桿推動T形滑塊座14,T形滑塊座14再推動圓形滑塊13向下運動;圓形滑塊13把壓鑄生產過程中殘留在鑲件套16內孔的鋁屑和飛邊清理,保證鑲件套孔內部的清潔度和裝配精度,確保下一次的裝配和壓鑄成型。

使用錘子和鑿子敲擊鑲件套敲擊孔,使鑲件套16分成兩半,人工取下鑲件套16,使其和鑄件分離。分離的鑲件套16清理干凈再安裝合并后可以繼續下一次生產。

7 模具工作過程

成型減速器箱蓋模具工作過程如下。

(1)放置鑲件套,準備壓鑄。先將鑲件套16放置在定模型芯2的孔中,再將鑲件套16擠壓到位,合模準備生產。

(2)半固態壓鑄成型。熔體通過澆口套9、分流錐10進入流道,再經過澆口高速流入填充型腔成型,經保壓、冷卻和固化至足夠的剛性。

(3)開模。壓鑄成型完成后在定模板1和動模板4之間開模,鑄件和鑲件套16留在動模型芯5一側。

(4)推出。壓鑄機的頂桿推動推桿固定板6,推桿固定板6推動推桿11推出鑄件,推出距離為30 mm。

(5)清理鑲件套16內孔的鋁屑和飛邊,然后復位。

(6)分離鑲件套16和鑄件,將清理好的鑲件套16放到模具中。

(7)噴脫模劑,吹干,合模,準備下一次壓鑄成型。

8 結束語

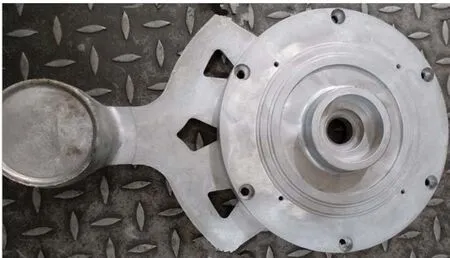

攪拌型半固態壓鑄成型的產品外觀質量好,鑄件的凝固收縮減小,鑄件尺寸精度高,減少了機械加工量或得到無機械加工余量鑄件。減速器箱蓋采用攪拌型半固態壓鑄模成型,使金屬液中的殘留氣體少,成型晶相好,采用1模1腔的模具布置,保證成型高致密性的壓鑄件;采用定模組合滑塊保證了鑲件套孔內部的清潔度和裝配精度,再配合攪拌型半固態調機參數,可以持續穩定地生產高致密性、高強度的減速器箱蓋,其實物如圖8所示。

圖8 減速器箱蓋實物