5CrMnMo模具鋼銷盤磨損試驗及仿真驗證

李 禧,張 瑩,陳志英,曹峰華,李英杰,孫 彥,姚 碩,包世友

(1.上海工程技術大學 材料工程學院,上海 201620;2.上海工程技術大學 汽車與機械工程學院,上海 201620;3.上海電機學院 機械學院,上海 200245;4.上海斐業機械制造有限公司,上海 201112)

0 引 言

5CrMnMo鋼是使用廣泛的熱作模具鋼之一,因具有良好的耐磨性和較高的強度而應用于汽車和機械等行業。熱作模具鋼模具通常需要在一定的載荷下將處于高溫的固態金屬鍛造成形,因而使用壽命較短,失效形式也多種多樣,常見的失效形式為磨損、疲勞裂紋、塑性變形及脆性破損等[1]。磨損是導致模具失效的主要因素之一,根據K LANGE等的研究,在鍛造時由于磨損造成的模具失效比例占70%[2]。磨損被定義為當接觸表面之間有滑動運動時材料的損失或轉移,材料的磨損性能受材料表面接觸狀況、接觸溫度、壓力、磨損系數等因素的影響。一直以來國內外研究者致力于研究材料表面的磨損行為,并逐漸采用有限元方法預測材料的磨損性能[3-7],因此將試驗和有限元結合是研究磨損的主要方法之一。

銷盤磨損是進行磨損分析和有限元分析的主要試驗裝置之一,對于銷盤試驗仿真也是驗證試驗正確性的手段之一。S A PRIIT PODRA[8]利用AN?SYS對滑動磨損進行模擬,并將模擬結果和銷盤試驗結果進行比較。K K BOSE等[9]基于有限元方法對ABAQUS進行二次開發,并對銷盤試驗中的滑動磨損進行了模擬,驗證了有限元預測磨損的準確性;A A SCHMIDTA等[10]利用ANSYS軟件對銷盤試驗過程進行了模擬,并將模擬結果和試驗結果比較,驗證了干滑動磨損仿真模型的準確性。

現以熱作模具鋼5CrMnMo為研究對象,通過銷盤試驗得到了磨損因子,并對磨損模型進行設定,用以模擬和預測該材料的磨損。同時對球形銷-盤試驗旋轉過程中的磨損情況進行了數值模擬,并將模擬結果和試驗結果進行比較,驗證了有限元模型的準確性。

1 材料與方法

1.1 Archard磨損模型

磨損引起的表面損傷預測通常使用Archard的磨損理論模型[11],在該模型中,將磨損量定義為與接觸載荷、滑動距離以及材料表面硬度有關的函數,即:

其中,dV為磨損體積;dP為接觸載荷;dL為滑動距離;H為較軟材料的表面硬度;k為磨損因子,為無量綱常數,一般由摩擦磨損試驗獲得。

dV、dP、dL可表示為:

其中,dW為磨損深度;dA為接觸面積;p為接觸壓力;v為相對滑動速度;dt為滑動時間,將式(2)代入式(1)可以得到下式:

由于材料表面法向壓力和相對滑動速度是隨時間和位置而變化,對式(3)修改并兩邊積分后得到一次旋轉周期后的總磨損深度:

其中,Wi為i位置在一次旋轉后的總磨損深度;pij表示第i位置第j時刻的法向壓力;vij表示第i位置第j時刻的相對滑動速度。

1.2 球形銷-盤磨損試驗

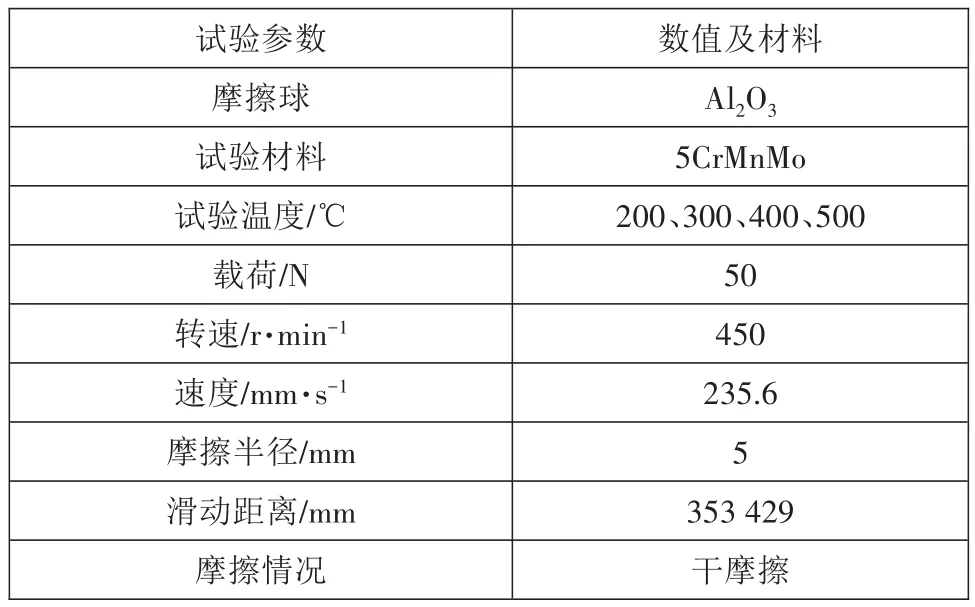

研究使用的材料為應用于熱鍛模零件的5CrM?nMo熱作模具鋼,主要成分如表1所示。對5CrMn?Mo熱作模具鋼采用調質處理,硬度達到450 HV。磨損試驗是在UMT-2高溫摩擦磨損試驗機上進行,試驗時采用球形銷-盤法,摩擦球材料為Al2O3,直徑為φ10 mm,試樣由5CrMnMo熱作模具鋼制成,尺寸為15 mm×15 mm×5 mm。磨損試驗在恒定載荷(50 N)下進行,轉速為450 r/min,溫度選取為200、300、400、500℃,具體試驗條件如表2所示。每次試驗前后試樣需要在乙醇中進行超聲波清洗,然后熱吹風機干燥后,使用電子天平測量試樣的質量(重復3次取平均值),天平精度為0.1 mg,并記錄測量結果。利用Archard磨損模型,將磨損量轉化為公式(5)、(6),即可得到磨損量V和磨損因子k。

表2 高溫磨損試驗條件

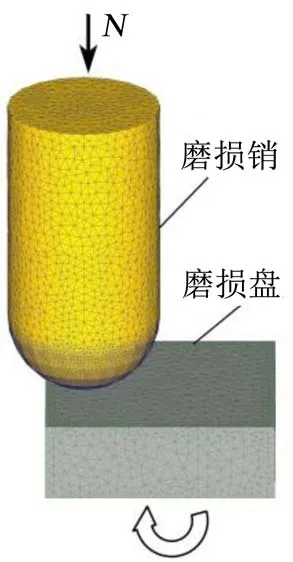

1.3 銷盤-磨損仿真模型建立

利用有限元軟件DeForm-3D對5CrMnMo熱作模具鋼的高溫摩擦磨損過程進行仿真,有限元模型如圖1所示。磨損銷材料為5CrMnMo鋼,該材料的應力應變數據由參考文獻[12]獲得。對磨損銷和磨損盤進行網格劃分,并對磨損區域進行網格局部細化,其中磨損銷的網格數量為30 000,磨損盤的網格數量為70 000,界面摩擦模型為剪切摩擦模型,摩擦系數由試驗得到,磨損模型采用Archard磨損模型。

圖1 球形銷-盤試驗有限元模型

2 結果與討論

2.1 球形銷-盤磨損試驗結果

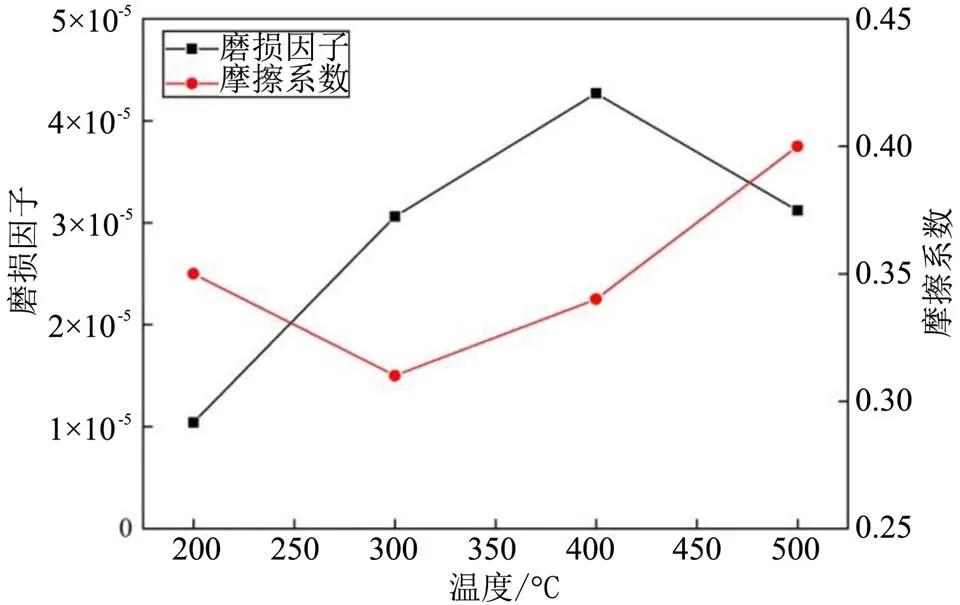

圖2所示為5CrMnMo模具鋼的磨損因子和平均摩擦系數在不同溫度下的變化規律,由圖2可知,磨損因子在200~400℃,隨著溫度的升高,磨損因子呈穩步上升趨勢,當溫度大于400℃時,磨損因子呈下降趨勢;對于摩擦系數,當溫度在200~300℃,平均摩擦系數隨溫度的升高而下降,當溫度在300~500℃,隨溫度的升高,平均摩擦系數呈上升趨勢。

圖2 磨損因子和摩擦系數在不同溫度下的變化規律

2.2 仿真結果

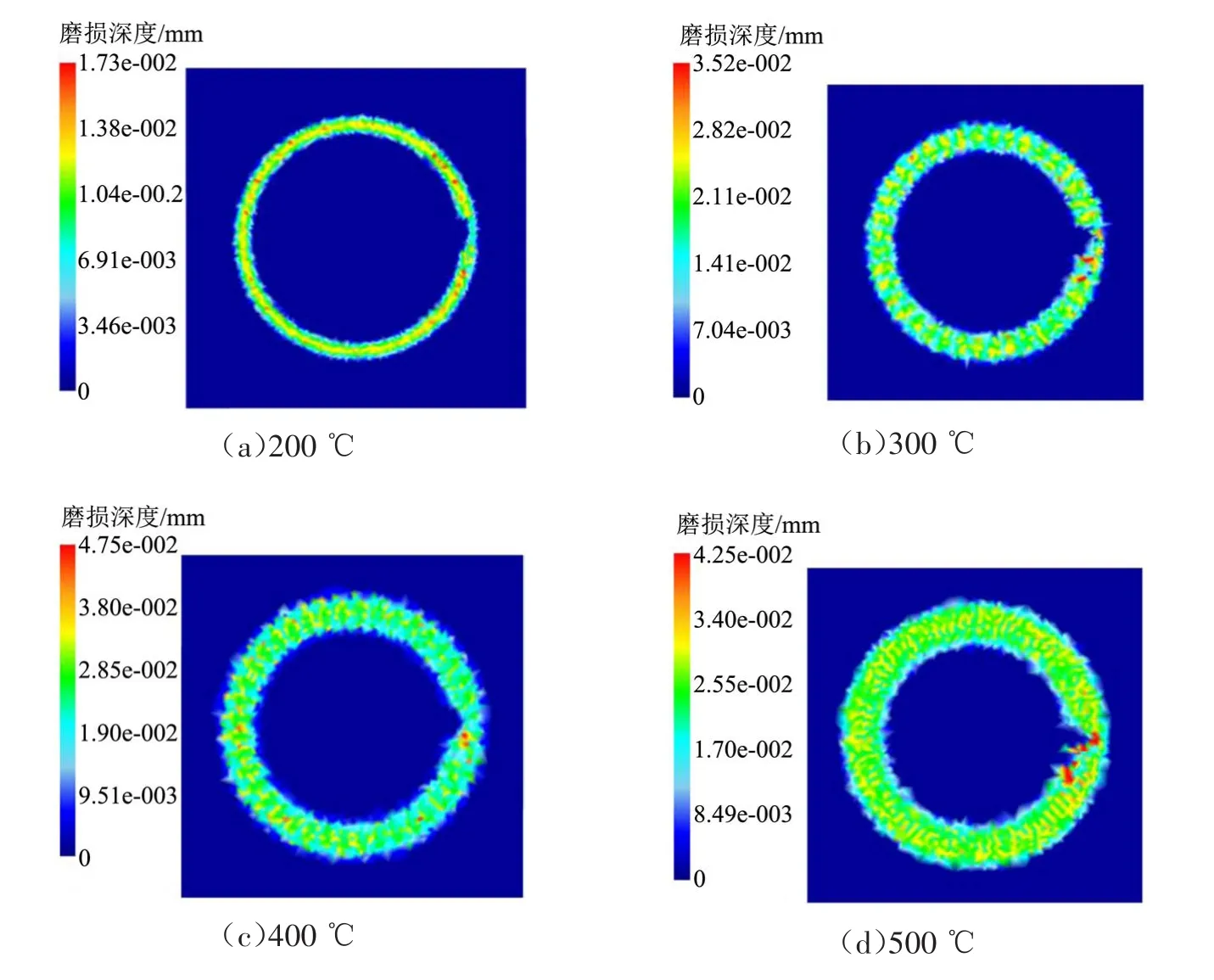

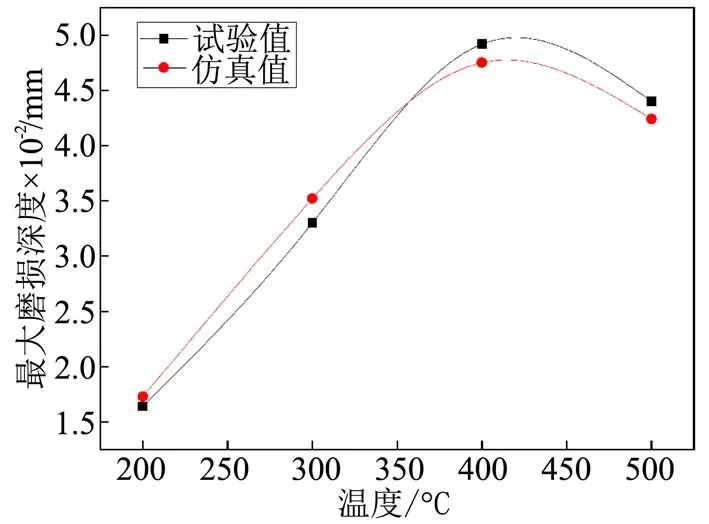

將圖2中不同溫度下的磨損因子和摩擦系數輸入有限元軟件中分別進行仿真,得到不同溫度的磨損盤的磨損分布情況,如圖3所示。從圖3可以看到,隨著溫度的升高,磨損盤的磨損范圍在逐漸變大,但是對比仿真后的最大磨損深度發現,在200~400℃,磨損深度隨著溫度的升高而穩步上升;在400~500℃則不同,磨損深度隨著溫度的升高而下降,與實際磨損情況一致。圖4所示為不同溫度下磨損盤在試驗和仿真后的最大磨損深度的比較結果,仿真結果和實際磨損結果比較吻合。

圖3 不同溫度的磨損盤磨損情況

圖4 不同溫度試驗和仿真時的最大磨損深度

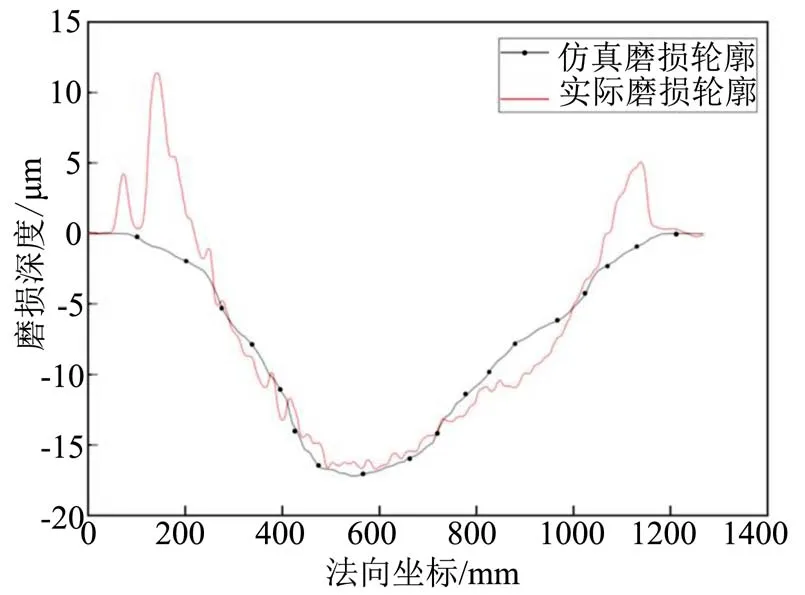

為了進一步驗證有限元模型對磨損預測的準確性,通過激光共聚集顯微鏡對試樣磨損后的表面輪廓進行測量,并將測量結果和有限元結果進行對比,利用Origin軟件將對比結果擬合成圖。圖5所示為200℃下試樣經過25 min高溫摩擦磨損后的磨損輪廓(垂直于滑行方向)與有限元結果的對比。從圖5可以看到,有限元結果和實際表面磨損輪廓的形狀變化一致,說明建立的球形銷-盤有限元模型能準確預測球形銷-盤試驗的實際磨損過程。

圖5 200℃磨損盤表面輪廓對比

3 結束語

對5CrMnMo模具鋼的磨損因子進行了研究,并通過球形銷-盤磨損試驗得到了不同溫度的5CrMn?Mo模具鋼的磨損因子及摩擦因子。通過球形銷-盤試驗發現,磨損因子及最大磨損深度在400℃達到最高,當溫度在400~500℃,磨損因子和最大磨損深度會隨著溫度的升高而下降。采用DeForm有限元軟件對球形銷-盤磨損試驗進行了數值模擬,并將仿真結果和實際磨損結果進行對比,發現基于Archard磨損模型建立的有限元模型能準確預測球形銷-盤磨損試驗的磨損情況。