基于成型7系硬鋁合金的模具結(jié)構(gòu)研究

王 強(qiáng),黎 曉,董晶飛,朱 珠,李耀成,李英嘉,張樂(lè)樂(lè)

(遼寧忠旺集團(tuán)有限公司,遼寧 遼陽(yáng) 111003)

0 引 言

7系鋁合金具有高強(qiáng)度、低密度和良好的工藝性能,被廣泛應(yīng)用于航空航天、交通運(yùn)輸和軍事裝備等領(lǐng)域。由于7系鋁合金的強(qiáng)度高,擠壓、熱處理和機(jī)械加工等工藝都較復(fù)雜,其特殊制件的生產(chǎn)難度較大,生產(chǎn)加工技術(shù)研究在國(guó)際鋁合金擠壓技術(shù)領(lǐng)域尤為重要,尤其是在7系鋁合金擠壓模的制造技術(shù)與結(jié)構(gòu)設(shè)計(jì)研發(fā)領(lǐng)域。隨著航空航天與軌道交通等事業(yè)的快速發(fā)展,對(duì)于這些領(lǐng)域的7系鋁合金產(chǎn)品需求形成了龐大的市場(chǎng),發(fā)展前景廣闊[1-3]。

7系鋁合金屬于Al-Zn-Mg系列合金,Zn、Mg為主要合金元素,有時(shí)還加入少量Cu、Mn、Cr、Ti等元素起強(qiáng)化和抗腐蝕作用[4,5]。7系鋁合金屬于高強(qiáng)度硬鋁合金,熱擠壓時(shí)在模具內(nèi)流動(dòng)性差,容易產(chǎn)生較大的擠壓力以至于成型制件出現(xiàn)缺陷、成型不足甚至堵模的情況,同時(shí)7系鋁合金制件在模具的融合口位置易出現(xiàn)焊合不良、局部晶粒粗大及表面組織分布不均等問(wèn)題,導(dǎo)致在擠壓生產(chǎn)時(shí)對(duì)模具結(jié)構(gòu)的要求更高,否則制件成型質(zhì)量、模具使用壽命、生產(chǎn)成本以及生產(chǎn)效率等都難以得到保證。

7系鋁合金的擠壓模設(shè)計(jì)和成型制件質(zhì)量控制等關(guān)鍵問(wèn)題迫切需要優(yōu)化改良,而優(yōu)化的擠壓模設(shè)計(jì)方法來(lái)源于對(duì)擠壓過(guò)程中劇烈變形下材料的硬化機(jī)理、變形方式、流動(dòng)規(guī)律、工藝參數(shù)以及制件缺陷等的認(rèn)識(shí)。因此,現(xiàn)通過(guò)研究7系鋁合金材料的硬化機(jī)理、材料分類(lèi)、成型制件缺陷以及模具結(jié)構(gòu)等,提出模具設(shè)計(jì)的優(yōu)化方案,為7系鋁合金擠壓模的優(yōu)化設(shè)計(jì)提供理論支撐。

1 7系鋁合金的硬化機(jī)理及分類(lèi)

7系鋁合金主要化學(xué)成分如表1所示,其強(qiáng)化相主要是η(MgZn2)相和T(Al2Mg3Zn3)相。η相和T相高溫時(shí)溶解于α固溶體(Fe3C),冷卻到低溫后產(chǎn)生強(qiáng)烈的時(shí)效強(qiáng)化效應(yīng),使合金硬度提高。加入Cu可改善合金的抗應(yīng)力腐蝕性能,形成的S(Al2CuMg)相和θ(CuAl2)相起補(bǔ)充強(qiáng)化作用,另外還可以提高沉淀強(qiáng)化相的彌散度,消除晶界網(wǎng)狀脆性相,改善晶界腐蝕傾向[6-8]。

表1 7系鋁合金化學(xué)成分 質(zhì)量分?jǐn)?shù)

常用的工業(yè)7系鋁合金根據(jù)其合金元素含量和抗拉強(qiáng)度不同可分為四大類(lèi)。

(1)第一類(lèi)合金的典型代表為7003鋁合金,屬于低Mg型7系鋁合金,Mg含量在0.5%~1.0%,Cu含量約為0.2%,由于Mg含量較低,由MgZn2引起的強(qiáng)化效應(yīng)較弱,抗拉強(qiáng)度較低,T5狀態(tài)(由高溫成型過(guò)程冷卻后人工時(shí)效的狀態(tài))下抗拉強(qiáng)度在315 MPa以上,延伸率為10%~12%。

(2)第二類(lèi)合金的典型代表為7005/7004鋁合金,屬于高M(jìn)g型7系鋁合金,Mg含量在1.0%~1.8%,由于Mg含量的增加,由MgZn2引起的強(qiáng)化效果增強(qiáng),T6狀態(tài)(固溶熱處理后人工時(shí)效的狀態(tài))下抗拉強(qiáng)度在370 MPa以上,但塑性有所下降,延伸率僅為10%左右。

(3)第三類(lèi)合金的典型代表為7050/7075鋁合金,屬于高M(jìn)g高Cu型7系鋁合金,Mg含量在1.9%~2.6%,Cu含量在1.2%~2.6%,由于Mg和Cu的含量高,S(Al2CuMg)相和θ(CuAl2)相的強(qiáng)化作用增強(qiáng),起主導(dǎo)強(qiáng)化作用,使合金的強(qiáng)化效果顯著,T6和T7(固溶熱處理后進(jìn)行過(guò)時(shí)效的狀態(tài))狀態(tài)下抗拉強(qiáng)度在550 MPa以上,但延伸率低于10%。

(4)第四類(lèi)合金的典型代表為7001鋁合金,屬于高Zn高M(jìn)g高Cu型7系鋁合金,Mg含量在2.2%~2.9%,Zn含量在6.8%~7.5%,Cu含量在1.2%~2.0%,由于Mg、Zn和Cu的含量高,使多種強(qiáng)化相并存,合金的強(qiáng)化效果達(dá)到最高,T6狀態(tài)下抗拉強(qiáng)度在650 MPa以上。

工業(yè)上常用于擠壓生產(chǎn)的7系鋁合金包括7003、7005、7020和7N01。其中7003的抗拉強(qiáng)度在315 MPa,屬于可擠壓型常規(guī)硬鋁合金,擠壓時(shí)金屬流動(dòng)較困難,需要型材具有一定的壁厚。7005、7020和7N01的抗拉強(qiáng)度更高,一般情況下用于擠壓大壁厚型材或管材和棒材。

2 7系鋁合金擠壓制件的典型缺陷

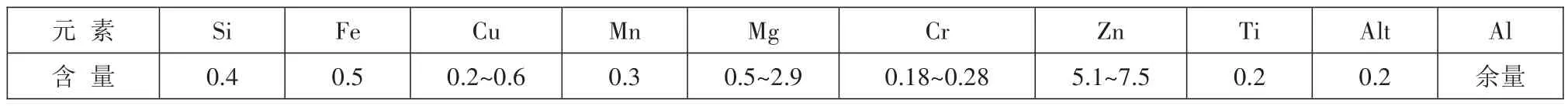

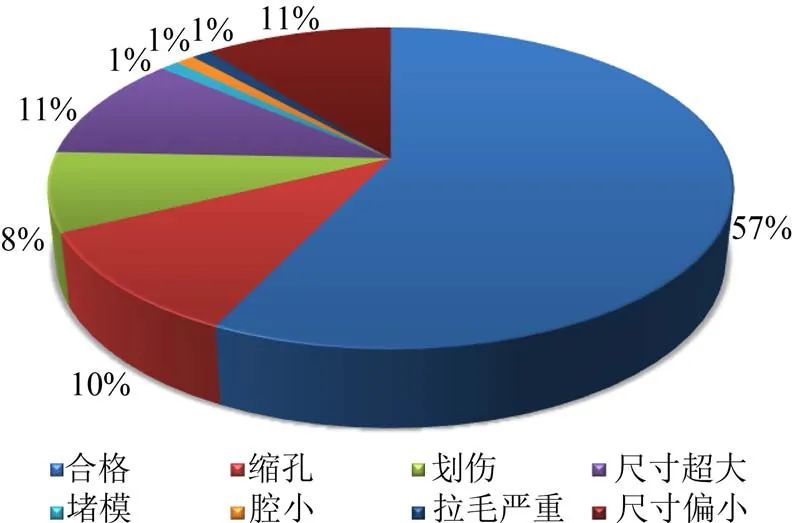

以7003鋁合金擠壓型材為例,熱處理狀態(tài)為T(mén)6,統(tǒng)計(jì)其由于不同的缺陷或擠壓?jiǎn)栴}導(dǎo)致卸模維修的比例,如圖1所示。該型材擠壓生產(chǎn)期間總計(jì)卸模57次,大致可以分為7類(lèi),其中成型制件尺寸問(wèn)題為卸模的主要原因,占據(jù)61.52%,尤其是尺寸偏小問(wèn)題。其次是型材的縮孔和劃傷問(wèn)題,因此在7系鋁合金擠壓時(shí)最應(yīng)注意這三類(lèi)問(wèn)題。

圖1 7系鋁合金制件缺陷統(tǒng)計(jì)

(1)尺寸問(wèn)題是指制件在拉深校直之后,經(jīng)過(guò)質(zhì)檢測(cè)量其實(shí)際尺寸小于圖紙要求的最小偏差,7系鋁合金大部分制件一般要求在T6狀態(tài)下供貨。由于固溶處理需要加熱至高溫后迅速冷卻,對(duì)冷卻速率的要求較高,一般情況下冷卻方式為水冷、水霧冷卻或強(qiáng)風(fēng)冷卻。強(qiáng)冷條件下,厚度較薄的型材會(huì)發(fā)生變形,特別是存在開(kāi)口的型材,導(dǎo)致制件的平面度和尺寸難以達(dá)到要求。

(2)劃傷是型材與模具零件之間或型材相互之間相接觸或摩擦產(chǎn)生的傷痕,其特征為沿?cái)D壓方向平行的直線,形成連續(xù)或半連續(xù)的溝狀傷痕[9]。

(3)縮孔是鑄錠表面層和附著于擠壓筒內(nèi)的污物或潤(rùn)滑劑等,在擠壓后期流入制件內(nèi)部所形成的缺陷。縮孔主要位于擠壓制件尾端,是嚴(yán)重破壞金屬組織連續(xù)性的缺陷。鋁合金正向擠壓制件多表現(xiàn)為環(huán)形縮孔,反向擠壓制件多表現(xiàn)為中心漏斗狀(空穴)縮孔。因?yàn)榭s孔是內(nèi)部缺陷,所以采用低倍試片腐蝕后觀察其斷面才可發(fā)現(xiàn)[10]。

3 7系鋁合金模具結(jié)構(gòu)研究

7系鋁合金由于強(qiáng)度較高、流動(dòng)性較差,模具設(shè)計(jì)時(shí)需要針對(duì)該特點(diǎn)設(shè)計(jì)相應(yīng)的結(jié)構(gòu),以改善合金在模具內(nèi)的流動(dòng)性和成型性。現(xiàn)采用CAD和Solid-Works設(shè)計(jì)軟件,從二維平面設(shè)計(jì)和三維建模2個(gè)角度展示優(yōu)化前后的模具結(jié)構(gòu)設(shè)計(jì)。

3.1 制件尺寸問(wèn)題

7系鋁合金制件在熱處理后易變形且尺寸偏小,因此在模具設(shè)計(jì)時(shí)應(yīng)針對(duì)變形的尺寸進(jìn)行預(yù)處理。制件變形包含2個(gè)方面:①對(duì)于存在壁厚差的制件,冷卻時(shí)由于壁厚不同,冷卻速度存在差異,壁厚薄的部位冷卻快,壁厚厚的部位冷卻慢,導(dǎo)致制件出現(xiàn)變形,因此模具設(shè)計(jì)時(shí)需對(duì)壁厚薄的模孔部位進(jìn)行預(yù)變形,即調(diào)整模孔的放量大小、凹凸程度以及平面度,使出料時(shí)在預(yù)變形的基礎(chǔ)上抵消熱處理后的變形;②在強(qiáng)冷的作用下制件發(fā)生變形而尺寸變小,針對(duì)該問(wèn)題可以在模具設(shè)計(jì)時(shí)加大模孔的放量,在原有的放量基礎(chǔ)上增加0.2%~0.6%,使模孔有更充分的彈性變形空間,且制件變形后的尺寸公差也能得以保證。

3.2 制件縮孔問(wèn)題

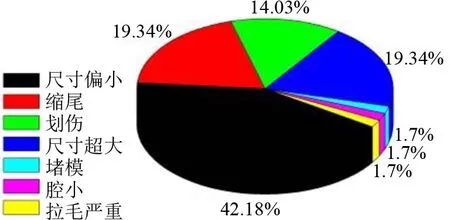

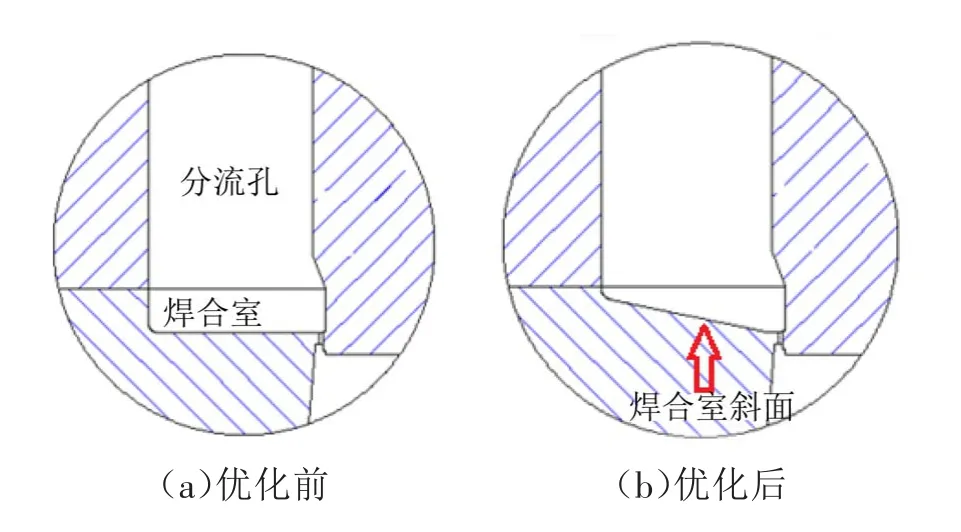

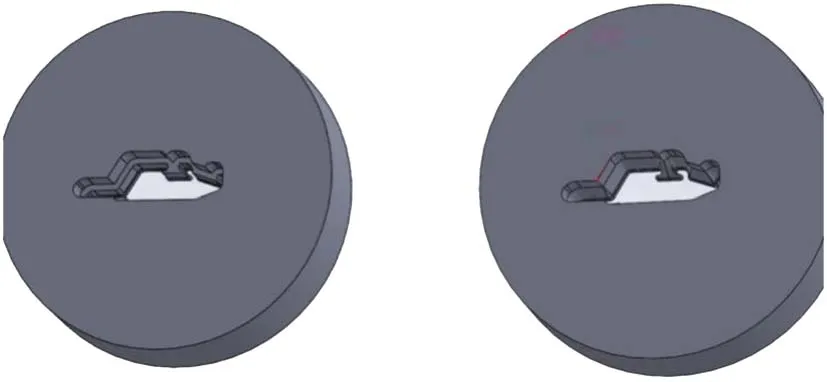

7系鋁合金在截面壁厚較厚的情況下,擠壓后期模具內(nèi)易出現(xiàn)供料不足,從而產(chǎn)生縮孔缺陷。為了降低大壁厚制件縮孔缺陷,模具零件加工時(shí)可將焊合室加工成錐度斜面,使焊合室內(nèi)形成一個(gè)可自然流動(dòng)的角度,材料可以更順暢地向模孔移動(dòng),進(jìn)而減緩擠壓結(jié)束時(shí)變形區(qū)模具芯部的金屬供應(yīng)不足,達(dá)到減少縮孔缺陷的目的。模具結(jié)構(gòu)設(shè)計(jì)如圖2和圖3所示。

圖2 模具二維結(jié)構(gòu)

圖3 模具三維結(jié)構(gòu)

該模具設(shè)計(jì)可以改善厚壁厚制件的縮孔現(xiàn)象,但由于焊合室為錐度斜面,使焊合室內(nèi)部流動(dòng)金屬的壓力增大,導(dǎo)致模具受到的擠壓力增大,模具易損壞或堵模,因此在模具設(shè)計(jì)時(shí)還應(yīng)考慮模具所能承受擠壓力的峰值。焊合室的錐面角度不宜過(guò)大,25°左右即可,并盡量降低擠壓速度和適當(dāng)提高材料溫度以降低擠壓力。

3.3 7系鋁合金堵模問(wèn)題

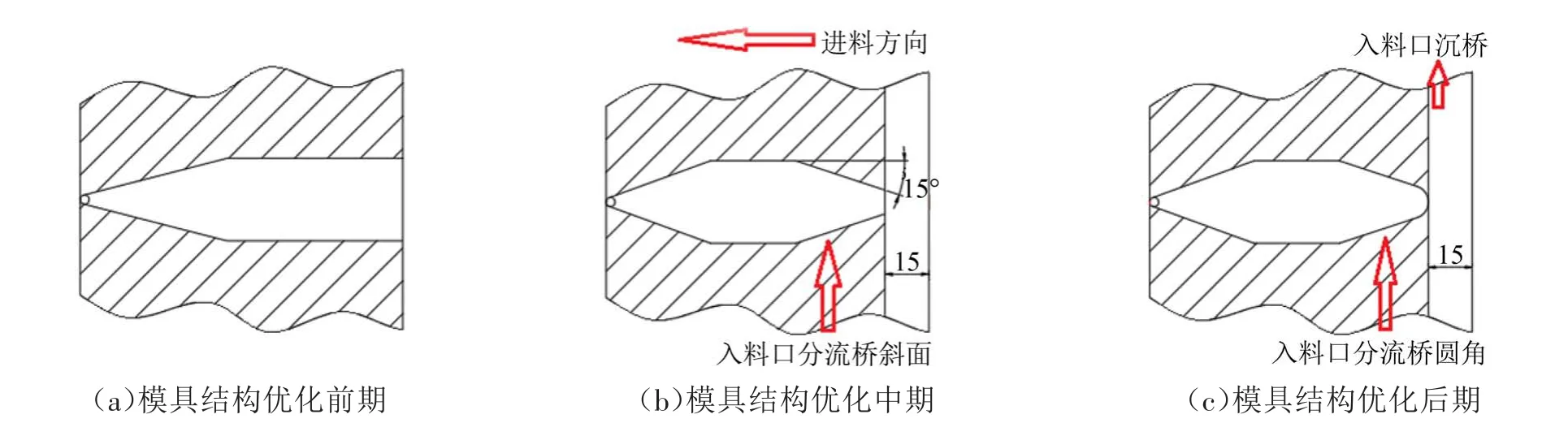

由于7系鋁合金強(qiáng)度較高,在鋁棒與模具零件接觸處及模具入料口處材料流動(dòng)困難,擠壓力較大,設(shè)計(jì)不合理易造成堵模或?qū)е履>叻至鳂蜷_(kāi)裂直接報(bào)廢。因此模具入料口處應(yīng)盡量促進(jìn)金屬的流動(dòng),如在入料口處設(shè)計(jì)促流角、入料口整體下沉或入料口處的分流橋設(shè)計(jì)成圓角形,如圖4和圖5所示。

圖4 模具入料口優(yōu)化二維結(jié)構(gòu)

圖5 模具入料口優(yōu)化三維結(jié)構(gòu)

模具入料口處設(shè)計(jì)15°(或10°)的促流角,使其成為斜面,提高金屬流動(dòng)性,同時(shí)在保證分流橋整體的強(qiáng)度下適當(dāng)減小水滴角度,這種方法可以增大分流孔內(nèi)部的容積,使分流孔內(nèi)的合金流動(dòng)性增強(qiáng),能更好地在焊合室內(nèi)匯聚,減小焊合線和擠壓力。

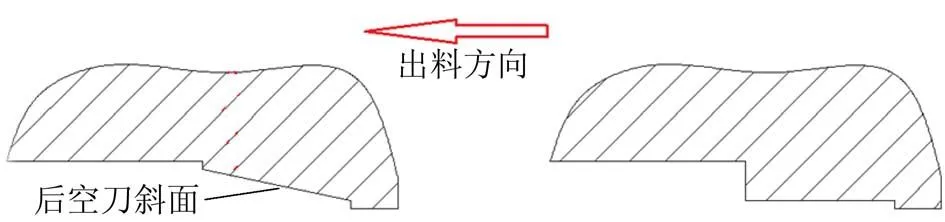

3.4 制件刮料問(wèn)題

7系鋁合金的制件截面壁厚較厚,最小為2 mm以上,部分截面壁厚達(dá)到3~4 mm以上。制件壁厚較厚時(shí)模孔彈性變形增大,在出料時(shí)制件易與空刀接觸造成刮料。因此將工作帶后的空刀設(shè)計(jì)一定斜面,以防止制件與空刀接觸而造成表面劃傷,該模具空刀處設(shè)計(jì)了12°斜面,如圖6和圖7所示。

圖6 模具出料口空刀處優(yōu)化二維結(jié)構(gòu)

圖7 模具出料口空刀處優(yōu)化三維結(jié)構(gòu)

3.5 模具研發(fā)后制件數(shù)據(jù)

該模具經(jīng)過(guò)研發(fā),后續(xù)生產(chǎn)材質(zhì)仍為7003,熱處理狀態(tài)為T(mén)6,在整個(gè)生產(chǎn)周期中,由于模具結(jié)構(gòu)進(jìn)行了優(yōu)化,未出現(xiàn)損壞而卸模現(xiàn)象。因制件尺寸問(wèn)題而卸模的比例大幅降低。縮孔和劃傷問(wèn)題改善顯著,制件合格率提高至57%,如圖8所示。

圖8 7系鋁合金模具優(yōu)化后制件缺陷統(tǒng)計(jì)

4 結(jié)束語(yǔ)

針對(duì)7系鋁合金制件,從合金的硬化機(jī)理和流動(dòng)規(guī)律入手,分析其在熱擠壓時(shí)產(chǎn)生缺陷的原因,并提出7系鋁合金擠壓模優(yōu)化方法,得到如下結(jié)論。

(1)7系鋁合金的強(qiáng)化相主要是η(MgZn2)相和T(Al2Mg3Zn3)相,常用的工業(yè)7系鋁合金根據(jù)其合金元素含量和抗拉強(qiáng)度不同分為四大類(lèi),工業(yè)上常用于擠壓生產(chǎn)的7系鋁合金包括7003、7005、7020和7N01。

(2)尺寸問(wèn)題是7系鋁合金制件的主要缺陷,其次是縮孔和劃傷以及堵模問(wèn)題。

(3)針對(duì)7系鋁合金制件的尺寸問(wèn)題、縮孔、堵模以及制件刮料問(wèn)題進(jìn)行模具結(jié)構(gòu)優(yōu)化,提出了4種模具優(yōu)化方案,不僅為7系鋁合金設(shè)計(jì)提供了新思路,同時(shí)也延長(zhǎng)了7系鋁合金擠壓模的使用壽命,并提高了制件的成品率。