谷物氣力輸送的動能參數測量分析及工程優化

曹雄恒,李承志,于 立,鐵 錚

(湖南省計量檢測研究院,湖南 長沙 410014 )

目前,我國糧食倉儲仍大量采用平房倉,由于平房倉的結構原因及建造運行成本等因素,谷物的轉運及裝出倉量仍采用傳統機械皮帶傳送方式,這樣的輸送方式需要大量的人工及在生產過程中產生大量的揚塵導致工作人員職業病及環境問題;而采用氣力輸送可以避免此類問題:封閉管道系統可以集中處理灰塵,作業環境非常友好;氣力輸送的管道集成在一臺可移動的設備上,通過機械操作節約人工。但是氣力輸送存在較大的能源消耗,單位能耗是斗式提升機的2~4倍,是皮帶輸送機的15~40倍[1];同時谷物在氣流作用下與管道壁高速碰撞容易導致較高的破碎率及爆腰率。在實際生產中,為了提高氣力輸送糧食的單位時間產量,理論上需提高氣體輸送的氣流速度,但氣流速度提高的同時卻又會帶來更高的糧食破碎率及爆腰率,二者形成了矛盾。

近年來一些科研院校及工廠企業為了克服氣力輸送缺點做了許多研究與改進,一直探究氣力輸送動能參數與破損率的關系以及物料在管道內的運動狀態并由此得到的數據反饋到氣力輸送裝置的設計,從而進一步降低能耗提高產能[2]。大量的文獻研究表明,在糧食的氣力輸送中,適宜采用高壓低速輸送技術,文獻[3]通過數學計算及經驗公式推出,若將小麥的破碎率控制在4%以下,小麥輸送氣流速度為25 m/s左右;文獻[4]通過實驗裝置及正交二次試驗及回歸分析計算得出,糧食氣力輸送時降低氣體流速,增加氣固比可以提高能效的同時降低糧食的機械損傷;文獻[5]通過建模與仿真分析,總結出小麥的氣力輸送中,氣流速度應控制在20 m/s,氣固比控制在39%,此時場壓為值為8.16 MPa;文獻[6-8]中指出,在氣力輸送系統設計與氣力輸送風機選型過程中,需要考慮各方面因素來確定氣固比。在谷物的氣力輸送中,動力源為離心風機的氣固比一般為0.5~3左右,旋渦風機、羅茨風機大概在3~10。文獻[9]對氣力輸送系統中的管道、彎頭的三維氣固兩相流場進行了數值模擬仿真,揭示了各種壓力流速下,固體顆粒與顆粒、管壁與間的摩擦關系;文獻[10]采用正交二次回歸旋轉組合試驗,設計分析了影響糧食氣力輸送的能耗的主要參數依次為輸送氣流速度、料氣濃度比和物料含水率,總結了這幾者之間的參數量化關系。

由于這些文獻提出的動能參數參量均是通過實驗和仿真提出,要將其良好地應用到谷物氣力輸送設備產品的設計制造中,就需要對相關參數的測量方法進行分析,探討適應于工程實現的經濟、可靠的測量方法及其控制方法。

1 谷物氣力輸送動能參數測量方法分析

氣力輸送,就是利用氣流的能量,在密閉管道內沿氣流方向輸送顆粒狀物料,是流態化技術的一種具體應用。在谷物的氣力輸送工程中,影響輸送產能和能效的動能參數主要有:管道風壓及流速,風機的功率(電流)及轉速,輸送氣固比,氣固混合時的固體物料加速度。

1.1 風壓及流速測量分析

氣力輸送的風壓可以用旁通皮托管壓差計或薄膜壓差傳感器測量,但輸送谷物裝的氣流中含有大量灰塵會進入旁通管或附著在薄膜表面,只要測量時間稍長就會引起測量結果不準。流速可以通過壓力及管道的直徑由公式計算得出。當管道中只有氣體一種相態時,風機產生的壓力在一定的管道空間及范圍內,與氣體流動速度存在線性關系[11],輸送壓力逐漸增大時輸送速度(流速)也相應增大[12-14];當管道中存在氣體及谷物時,混合體的流速與壓力之間的關系就復雜起來[2],由于氣力輸送規律的復雜性,找到一個通用反映輸送流速特性和阻力特性的公式很難,對于不同的場合不同的輸送介質有必要做專門的實驗獲得相應的規律[6]。在氣力輸送中有兩個重要氣體流速臨界指標,即沉積速度及噎塞速度。在谷物氣力輸送中谷物的沉積速度將是噎塞速度的2~6倍[15-16]。

1.2 風機的功率(電流)及轉速測量分析

在氣力輸送裝置中,風機是唯一動力來源,風機的高速運轉產生風速和風壓,風機的功率與它的轉速的三次方成正比,風量與轉速成正比,轉矩或風壓與轉速平方成正比。風機的運行功率(電流)可以直接在其電源線上測量得出,風機的轉速可用轉速表直接測量。

1.3 輸送氣固比、固體物料加速度測量分析

氣固比可以通過單位時間的風量乘空氣密度計算出氣體質量與單位時間混合的物料質量算出。固體物料加速度則在實際工程只能通過輸送管道中段風速及距離進行仿真估算。氣固比及固體物料加速度這兩個量均是動態量,由于氣力輸送是典型氣固兩相流動的范疇,存在著氣固流場的復雜性,如固體物料濃度分布不均、流動結構多樣化、速度/加速度變化大、管道的不可視性、侵入式測量干擾原流場等,現階段理論上的測量方法,按原理可分為光學法、過程層析成像法、射線法、相關法、微波法、核磁共振法和超聲波法等[17],在實際實驗環節和工程應用中都不易測量,即使個別非侵入式測量方法能測出真實數據,也不能利用所測數據進行調節和控制[8]。

綜上所述,谷物氣力輸送動能參數相互作用,相互制約,不易測量。所以目前在谷物氣力輸送工程實際應用中,均還在采用監控風機的轉速、管道風速、給料器轉速或吸嘴與料堆的距離經驗公式計算,但其計算的精度有待于提高,不能直接應用于作業控制[18]。

2 氣力輸送動能參數的工程測量實驗裝置及優化

2.1 實驗裝置及測量參數的設計

為了探討谷物氣力輸送在實際工程應用中的經濟、可靠測量及控制方法,設計了一套現有工程條件下比較容易實現的谷物氣力輸送(負壓式)實驗裝置(見圖1)。期望通過實驗發現:谷物氣力輸送時固氣的混合比例(氣固比)及谷物混合初速度的變化引起氣固雙相流的壓力、流速、流態發生變化,進而導致風機轉矩隨之變化,引起電機負載波動,電流隨之變化,進而找出電機電流與谷物氣力輸送作業狀態之間的關聯關系,并通過電流、壓力、風速與產能的實時實驗數據比較分析,推導出谷物氣力輸送的優選測量參數及其控制方法。

.除塵器;2.密封式灰斗;3.電壓/電流監測記錄設備;4.變頻器;5.電機;6.封閉式貨箱;7.下落的谷物顆粒;8/10.氣固混合體; 9/16.風速/壓差監測記錄設備;11.活動管道及專用吸嘴;12.自然空氣;13.谷堆;14.氣固分離器;15/20.帶塵氣體;17.循環回吹氣流;18.風機;19.分風器;21.潔凈氣流

為了追求經濟、可靠的工程實現,本實驗裝置設置了部位9、16風速/壓差(旁通皮托管及薄膜壓差傳感器)監測點及部位3電壓/電流監測點,其它主要部件包括除塵器1、電機5、風機18、氣固分離器14、活動臂架/管道11組成。電機驅動風機轉動,風機通過貨箱后部的管道從外部抽取自然空氣,利用管道口吸嘴處產生的空氣壓力差,谷物和空氣混合以氣固二相流的方式進入管道,沿管道前進,進入貨箱內部氣固分離器,氣體和谷物分開,谷物落入貨箱底部空間,帶塵的氣流進入風機,然后吹入除塵器,氣體和灰塵進一步分離,灰塵落入灰斗,潔凈空氣排出。該裝置的主動力源(部件5)采用Y2-200L2-2-37KW 三相異步電機,風機(部件18)采用9-26 6.3高壓離心風機,吸料的管道長度為4 m,管道直徑為160 mm。

為了確保實驗數據的真實有效,所有實驗儀器均經檢定合格,同時考慮到作業時管道內高速流動的顆粒與粉塵會進入皮托管和薄膜壓差傳感器影響風速與壓差的測量值,還另備若干確保干凈的皮托管壓差風速計周期插入吸嘴管道中測量取值。

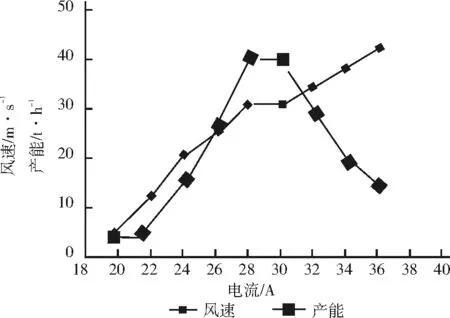

實驗時,將吸管插入糧堆,并不斷調整位置,通過手動調節吸嘴與料堆之間的距離以維持電流穩定,同時觀測壓差與風速。根據電機額定功率設計單相電流平均值盡量維持在22、24、26、28、30、32 A六組實驗,每組做5次,每次進行5 min;每次實驗結束后,清空貨箱并同時稱量貨箱內的谷物量計算產能,以避免貨箱有效容積的改變和落料堆積等對實驗數據的影響。實驗的電流、風速與產能數據(取5次實驗的平均值)關系見圖2。

圖2 谷物氣力輸送(負壓式)實驗數據

由圖2可以看出,實驗裝置的風速隨著電流增大而逐步增大,當電流達到36 A(單相電流平均值)時,裝置的風速提升到最高值42 m/s,實際觀察到此時裝置為空轉狀態,吸嘴離開料堆距離大于150 mm沒有吸入谷物;當裝置的單相電流平均值為22 A時,風速為15 m/s,實際觀察到此時吸嘴沒入料堆深度大于300 mm,裝置表現為噎塞狀態,空氣提供給谷物的動能嚴重不足,產能很低;隨著吸嘴抽出料堆,風速不斷提高,谷物迅速加速,當吸嘴基本貼合在料堆面以下時,電流維持在28~30 A時,檢測到風速為30 m/s左右時,此時裝置的產能達到40 t/h左右的峰值,工作狀態為稀相流下最優氣固比水平,這一實驗結果與文獻[5-7]相互映證。

2.2 工程優化

由實驗數據可知,只要前端吸嘴與糧堆控制在一個合理的耦合距離,作業電流(單相電流平均值)維持在28~30 A左右,便可使實驗裝置作業達到最高的產能。因此,在實際工程中該對實驗裝置采取了以下優化措施:

一是取消了部位9、16-風速/壓差監測裝置,以實時電流信號作為控制量,在吸嘴的前端加裝了料位探針以監測吸嘴與糧堆的耦合距離,如作業電流未處于28~30 A,便通過液壓自動調整吸嘴與糧堆的相對位置,使作業電流值一直處于這一區間。

二是改進裝置的整體氣動布局,利用從離心風機排出氣流的動能,在部件19位置設置一個分風器,動態調節20%~50%的帶塵氣體循環引回到吸嘴的前端吹動谷物,給谷物一個初速度(等同提高固體物料加速度)再由吸嘴吸走。同時,根據料位及電流信號動態調節部件19的分風量,我們發現電流維持在24~27 A的狀態下,可使裝置產能達到40 t/h左右,相對節能10%~15%。調整氣動布局,循環氣流到吸嘴前端吹動谷物后,實驗的電流、風速與產能數據關系見圖3,但是吹到前端的空氣帶有灰塵,應當在吹風口與吸嘴的上方加上一個防塵罩屏蔽灰塵的擴散。

圖3 谷物負壓式氣力輸送(循環引風)實驗數據

3 結論

氣力輸送谷物時,有關氣力輸送產能的動能參數有風壓及風速,風機的功率(電流)及轉速,氣固比,固體物料加速度等。但在實際工程實現上來看,由于氣力輸送的氣固兩相流場的復雜性及其測量條件的不可控性,風壓及風速、氣固比、固體物料加速度等參數的測量均不容易實現且缺乏可靠性和經濟性;我們通過實驗發現氣力輸送谷物時主動力風機電機的電流值與輸送裝置作業狀態存在高度的關聯性,只需通過監測電機作業電流及吸嘴與糧堆的料位兩個參數并設計自動控制程序便可使實驗裝置處于最佳作業狀態達到最高產能;同時,通過改進裝置循環利用風機動能可以實現節能,具體為:

(1) 負壓式氣力輸送谷物時,通過主動力風機電機的電流可以判別氣力輸送裝置的作業狀態,在我們的實驗裝置中,當電流達到36 A(單相電流平均值,下同)左右時,料管的風速達到最大值42 m/s,此時裝置實際為空轉狀態;當電流22 A左右時,風速為15 m/s,裝置為噎塞狀態;當電流在28~30 A時,風速為30 m/s,此時裝置處于產能最優的最佳作業狀態。

(2) 要使裝置工作在最佳作業狀態,就要調整裝置與糧堆的相對位置,使主風機電機作業電流處于28~30 A,這可以通過監測電流及料位參數,自動控制調整吸嘴的位置實現。

(3) 改善裝置氣動布局,循環利用風機動能,將風機排出的具有動能的帶塵氣流引到前端吹動谷物,給谷物顆粒一個初速度吸入管道,可以為整機節能10%~15%。