基于Simufact數值模擬的2A70鋁合金模鍛成形及工藝優化

王 哲,林 劍,張 帥,馮曉艷

(陜西宏遠航空鍛造有限責任公司,陜西 咸陽 713801)

鋁合金具有比強度高、耐蝕性好以及優異的冷熱成型性能,廣泛應用于航空、航天、船舶、汽車等現代工業中[1-3],根據其化學成分及用途采用不同的加工工藝。2070鋁合金(國內牌號LD7)屬于Al-Cu-Mg-Fe-Ni系合金,是目前耐熱性能最好的鋁合金[4-5]。該合金具有優異的熱鍛成型性能,應用于航空發動機壓氣機葉輪、鼓風機等部件上[6]。

熱變形參數對鋁合金組織及性能具有重要影響,高艷華等[7]對2A70鋁合金等溫鍛造溫度與組織及性能的關系進行研究,表明2A70鋁合金在450 ℃進行等溫鍛造可獲得均勻細小的再結晶晶粒。張所全等[8]研究了2A70鋁合金熱變形行為并建立了熱變形本構方程。龔候等[9]對2A70鋁合金過熱處理對組織與性能的影響關系,表明隨著過時效溫度及時間的增加,2A70鋁合金強度性能下降。劉芳等[10]對LD7鋁合金熱變形參數對組織及的影響關系認為,LD7鋁合金晶粒尺寸隨變形溫度的增加而減小。陳微等[11]采用Deform-3D軟件對2A70鋁合金輪轂鍛造組織缺陷進行有限元模擬,得出該鍛件最佳鍛造工藝并進行鍛件生產。

目前,國內外對2A70鋁合金的研究主要集中在熱加工參數對性能的影響,而采用模擬軟件對鍛件成型過程以及對組織性能的影響研究較少。本文采用Simufact模擬軟件對2A70鋁合金模鍛件形狀復雜、各部位材料變形不均勻,組織與性能難以控制、極易產生低倍晶粒不均勻的問題進行分析,并提出該模鍛件優化工藝,通過實際生產進行驗證,對該合金模鍛件的生產提供指導。

1 實驗材料及鍛件特征

1.1 實驗材料及方法

本實驗采用西南鋁業集團公司生產的φ150 mm規格2A70鋁合金擠壓棒材,采用車床機加工棒材外側粗晶環,低倍組織如圖1所示。由圖1可知,2A70鋁合金擠壓棒材低倍組織為均勻細小的模糊晶組織,無明顯冶金缺陷。

圖1 2A70鋁合金擠壓棒材低倍組織Fig.1 Macrostructure of 2A70 aluminum alloy extruded bar

本實驗鍛造設備采用陜西宏遠航空鍛造有限責任公司的3T模鍛錘,鍛造完成后垂直分模面進行低倍組織檢測。采用帶鋸沿垂直分模面方向進行下料,經磨床表面加工后采用V(HF):V(HNO3):V(H2O)=2:6:92腐蝕液進行侵蝕。

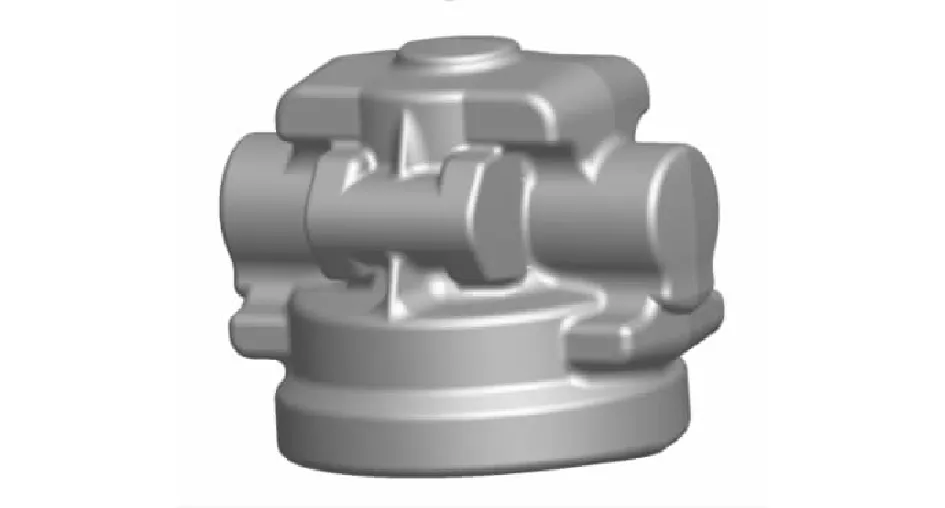

1.2 2A70鋁合金模鍛件特征

圖2為2A70鋁合金模鍛件三維數模,可以看出鍛件外形復雜,存在凸臺、細筋、深凹等部位,導致鍛件各部分成型時變形量不均勻。中部最細的高筋僅為R2.5 mm,帶30°斜度;深凹部位寬度僅為8.6 mm,高度為67.5 mm,寬深比>7.8;最小凸臺寬度為16 mm,高度為38 mm,寬高比>2.4;鍛件長度方向為對稱的2個φ50 mm圓形凸臺,寬度為180 mm,原材料直徑φ150 mm棒料的變形量>80%。

圖2 2A70鋁合金模鍛件三維數模Fig.2 3D numerical simulation of 2A70 aluminum alloy die forging

2 結果與分析

2.1 2A70鍛件有限元模擬及低倍組織分析

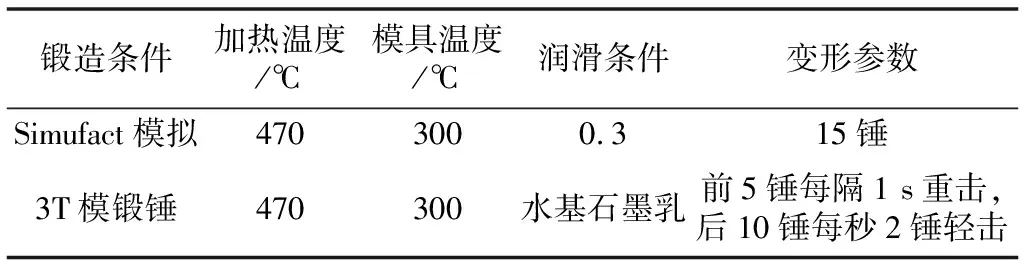

根據鍛件結構及尺寸設計相應的模具,采用Simufact模擬軟件對鍛件成形過程進行模擬以及采用3T模鍛錘進行鍛件生產,具體工藝參數見表1。

表1 2A70鋁合金模鍛工藝參數Table 1 Die forging process parameters of 2A70 aluminum alloy

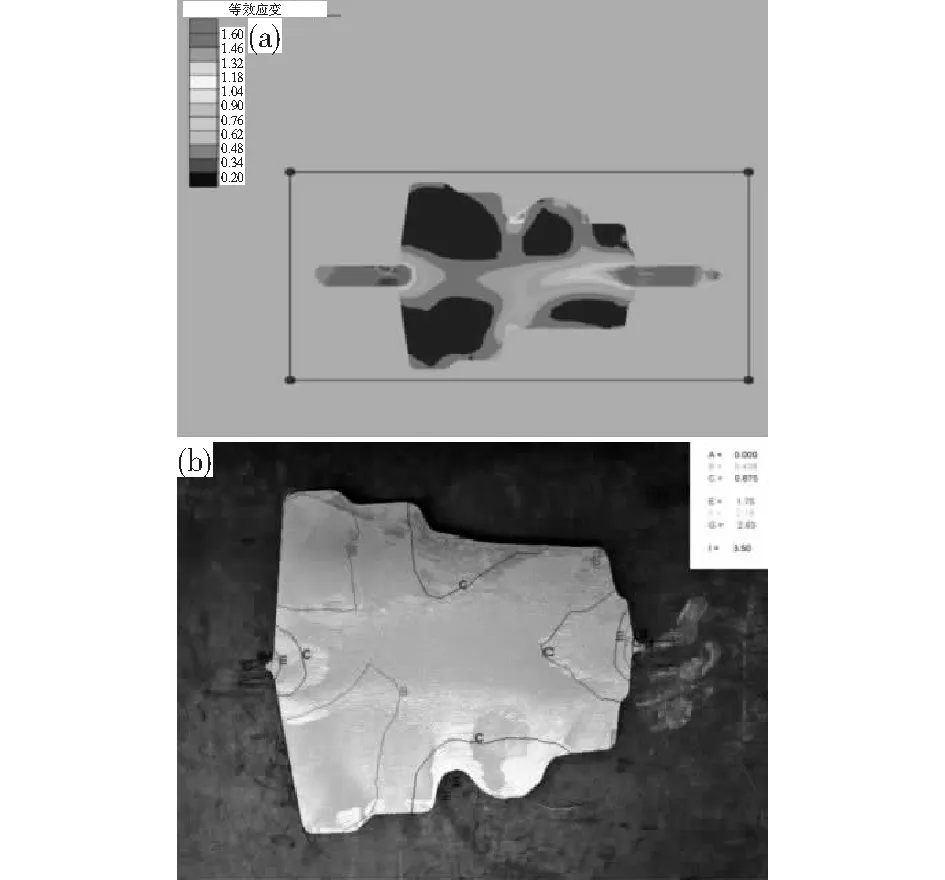

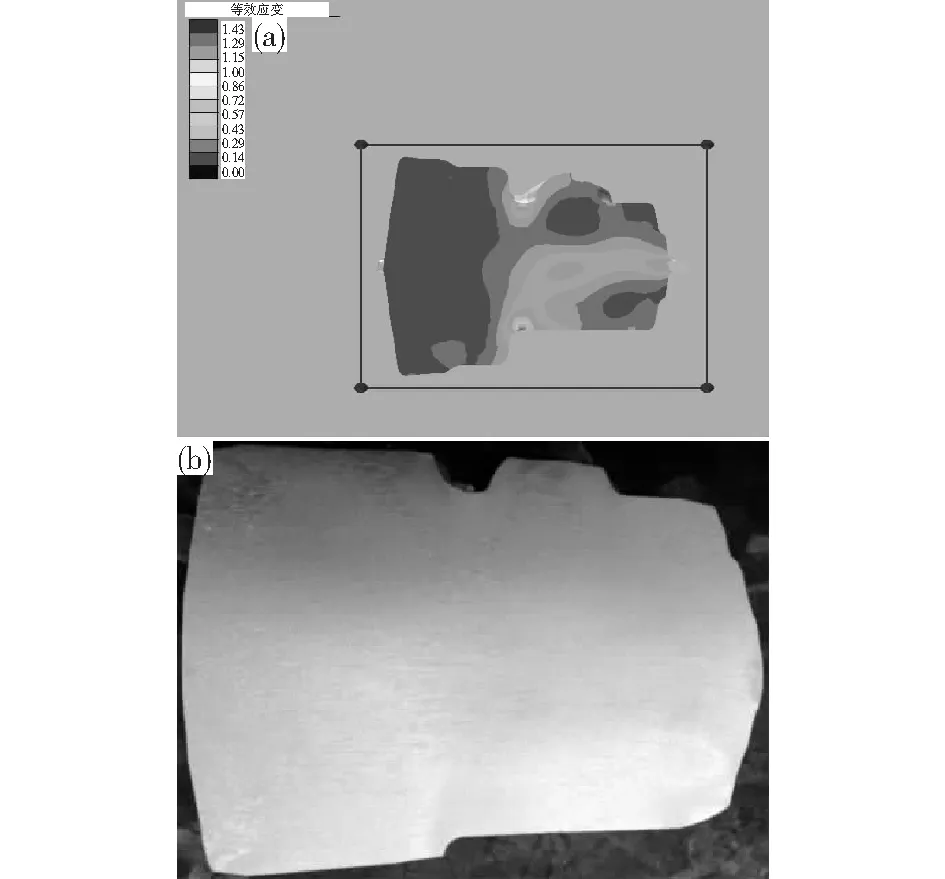

對2A70模鍛件垂直分模面部位熱變形過程中等效應變及3T模鍛錘鍛造后低倍組織進行分析。按照等效應變可將鍛件分為3個部位,如圖3(a)所示,其中a為外側邊緣部位的小變形區(變形死區),該部位等效應變≤0.2;b為中心變形區域,等效應變約為0.3~0.8;c為垂直分模面靠近邊緣位置的大變形區,等效應變>0.8。與此對應垂直分模面部位低倍組織也呈現相似的晶粒分布,如圖3(b)所示,外側邊緣部位的小變形區(變形死區)呈粗晶,中心均勻變形區呈均勻細小的再結晶晶粒,大變形區為粗大晶粒。

鋁合金在熱加工過程中易發生晶粒異常長大的現象,粗大晶粒一般分布在變形量小(臨界變形區)或變形量大和變形劇烈的部位[12]。在臨界變形區進行變形,在后續加熱過程中晶粒異常長大,形成粗晶(圖3(b)中等效應變<0.2的位置)。

在變形程度高、金屬流動相對劇烈的區域,在變形晶粒內部存在高的維持密度,位錯之間相互纏結,再結晶儲存能較高,并且在形變織構的作用下,晶粒位相趨于一致,在后續熱處理過程中完成再結晶過程且晶粒長大,形成粗大晶粒(圖3.2b中等效應變>0.8的位置)[13-15]。因此在2A70鋁合金鍛造過程中等效應變應處于0.3~0.8范圍內,可避免產生粗晶現象,形成均勻細小的再結晶晶粒。

由圖3(b)中還可以看出,在鍛件低倍組織中位于鍛件下模位置也出現了粗晶現象,這一方面是由于變形死區造成的;另一方面由于鍛件與模具接觸,造成熱量散失。高丙坤等[16]通過對模具溫度對鋁合金的影響關系表明,隨著模具溫度的升高,鍛件表面粗晶層厚度降低,因此在后續工藝優化中應提升模具溫度。

圖3 2A70鋁合金模鍛件垂直分模面位置等效應變(a)和低倍組織(b)Fig.3 Equivalent strain(a)and macrostructure(b) of 2A70 aluminum alloy die forging at vertical parting surface

2.2 工藝優化及驗證

根據上述研究,通過改進坯料尺寸以及將鍛造方式由一火次成形改為預鍛和終鍛兩火次成形的鍛造方案,并將模具溫度提升至350 ℃。根據外形特點將坯料形狀由原先的棒狀優化為大頭和小頭兩個部位,見圖4。

圖4 優化后坯料形狀Fig.4 Optimized blank shape

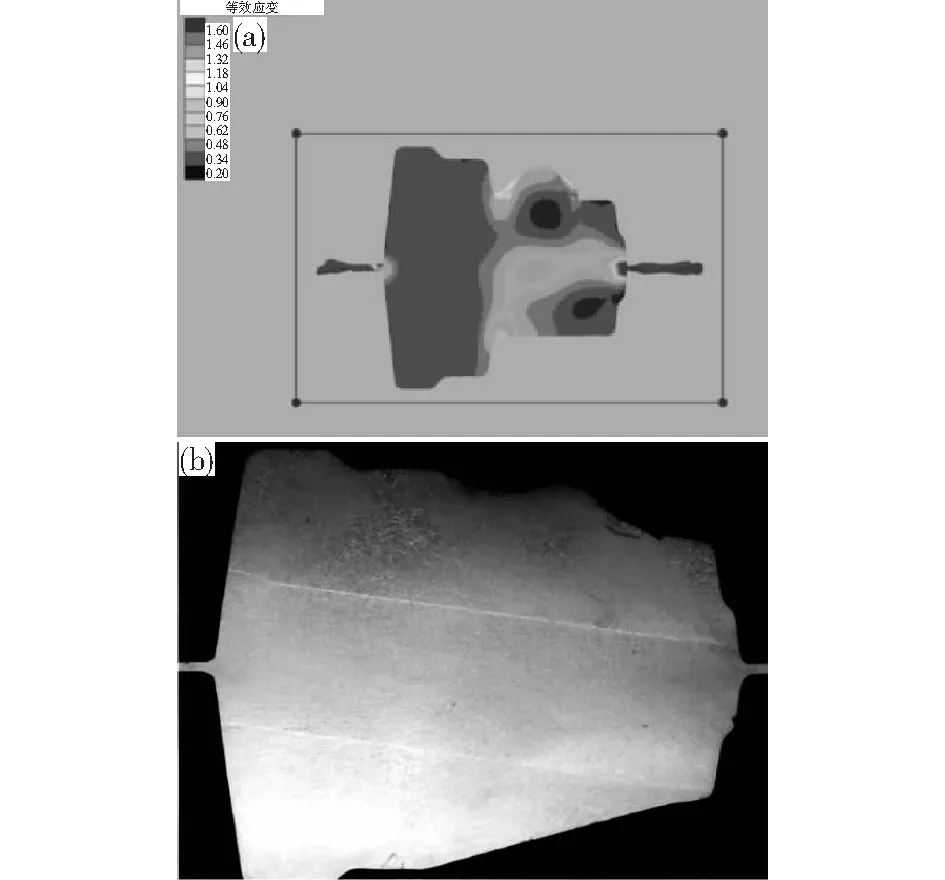

圖5為采用優化后坯料進行預鍛后垂直分模面部位等效應變分布及低倍組織。由圖可知,預鍛應變分布均勻,且應變基本處于0.2~0.5之間。從低倍組織可以看出,采用本坯料進行預鍛,低倍組織均勻且無明顯粗晶現象。

圖5 2A70鋁合金模鍛件預鍛垂直分模面位置等效應變(a)和低倍組織(b)Fig.5 Equivalent strain(a) and macrostructure(b) of 2A70 aluminum alloy pre-die forging at vertical parting surface

圖6為采用預鍛荒坯料進行鍛造垂直分模面部位等效應變及低倍組織。可以看出,采用本荒型進行模鍛,其等效應變與預鍛等效應變分布特征相同,且最終模鍛件低倍組織均勻且細小,無明顯粗大晶粒。采用本方案進行2A70鋁合金模鍛件生產,可獲得均勻細小晶粒的鍛件,該方案合理可行。

圖6 2A70鋁合金模鍛件終鍛垂直分模面位置等效應變(a)和低倍組織(b)Fig.6 Equivalent strain(a) and macrostructure(b) of 2A70 aluminum alloy final die forging at vertical parting surface

3 結論

本文采用Simufact模擬軟件對2A70鋁合金模鍛件成形過程進行模擬以及采用3T模鍛錘對該鍛件進行生產,研究了該鍛件垂直分模面位置等效應變對低倍組織的影響,結果表明:

1)2A70模鍛件垂直分模面部位低倍組織晶粒與Simufact軟件進行變形模擬后等效應變具有相同分布特征;

2)2A70鋁合金在較大變形和臨界變形范圍內均產生粗大晶粒,最優變形窗口等效應變為0.2~0.8;

3)采用優化后的坯料尺寸及鍛造工藝參數可生產出均勻細小晶粒的2A70鋁合金模鍛件。