316L 不銹鋼焊管應變時效狀態的耐晶間腐蝕性能研究

夏正文, 許全光, 馬世龍, 劉 蔚, 顏俊杰, 吳勝強

(1. 浙江天管久立特材有限公司, 浙江 湖州 313012;2. 浙江久立特材科技股份有限公司, 浙江 湖州 313008)

雙金屬襯里復合管(mechanically lined pipes,MLP) 是一類兼具高強度、 耐蝕性、 經濟性的油氣輸送管道[1-3], 目前行業通常采用的成型方法是將耐蝕合金內襯管經水壓擴徑, 與外層碳鋼基管緊密貼合而成。 由于受深海用復合管敷設方式(J-lay 或Reel-lay) 的影響, 對襯管母材及焊縫的晶界腐蝕性能有十分嚴格的要求[4], 其中一種評定方法是: 將襯管母材和焊縫樣品先經過應變處理 (5%拉伸) 后, 再經過250 ℃的時效熱處理1 h, 按ASTM A262 E 法進行敏化和腐蝕試驗, 然后進行180°彎曲試驗。

低碳316L 不銹鋼是一種常見的耐蝕合金襯管材料, 這種材料在焊接后不易在熱影響區析出Cr23C6相而造成晶界貧Cr, 具有較好的抗晶間腐蝕能力。 母材成型后進行直縫焊接, 焊接過程可以添加焊絲也可以不加焊絲。 若用焊絲進行焊縫填充, 考慮到焊縫耐蝕性的要求, 通常選擇耐蝕性不低于母材的合金鋼焊絲。

本研究中, 不銹鋼焊管焊接后經過在線固溶處理, 以退火態交貨的狀態稱為交貨態 (AR);焊管在固溶熱處理后, 再經過應變處理 (5%拉伸), 并經過250 ℃的時效熱處理1 h, 則稱為應變時效態 (SA)。 為了滿足雙金屬機械復合管對316L 不銹鋼襯管母材和焊縫在交貨態和應變時效態的抗晶界腐蝕要求, 本研究評價了316L不銹鋼母材, 以及不添加焊絲和添加不同焊絲的兩種工藝得到的焊縫的抗晶界腐蝕能力, 焊絲分別選擇ER316L、 ER317L、 ER385 和ERNiCrMo-3合金焊絲[5-8]。 對焊縫組織進行了晶間腐蝕敏感性測試, 觀察了焊縫組織的物相分布和形貌, 并通過Lippold 焊縫凝固模型分析了焊縫的凝固組織, 并利用Suutala 圖對焊接凝固組織裂紋的敏感性進行了驗證。

1 試驗材料及方法

1.1 試驗材料

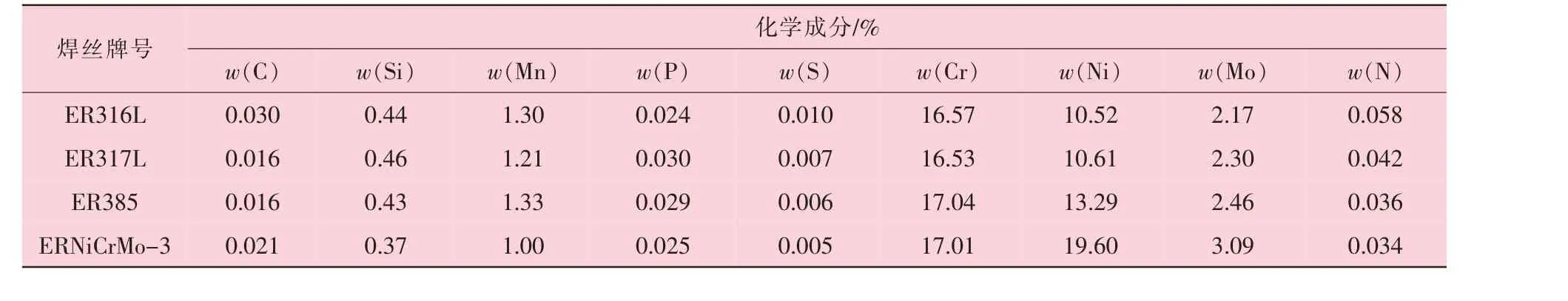

樣管母材選擇ASTM A240 標準的316L 不銹鋼板, 鋼板厚度為4.1 mm, 在連續機組線上進行成型、 焊接、 熱處理和定徑, 最終規格為Φ168.3 mm×4.1 mm。 焊接工藝采用等離子焊接,I 形坡口, 單面焊雙面成形。 焊接電流225 A, 電壓25 V, 焊接速度550 mm/min。 填充焊絲分別選擇ER316L、 ER317L、 ER385 和ERNiCrMo-3,對焊后組織的化學成分進行了分析, 分析結果見表1。

表1 316L 不銹鋼焊管不同焊絲條件下焊縫的化學成分

焊后熱處理工藝選擇整管在線固溶熱處理,即將成型后的焊管在連續機組線上通過感應熱處理爐進行在線熱處理, 固溶熱處理溫度設定為1 070 ℃, 時間約3 min, 水冷。

1.2 試驗方法

采用ASTM A262 E 法 “銅-硫酸銅-16%硫酸試驗” 進行晶間腐蝕試驗。 截取樣管制備成25 mm×75 mm 規格的弧形試樣, 將焊縫保留在弧長的中心位置。 對于AR 態和SA 態試樣, 都要經過675 ℃×1 h 敏化熱處理, 然后浸入16%硫酸和6%硫酸銅的沸騰溶液中腐蝕15 h, 再將試樣彎曲180°, 在受拉彎曲面進行10 倍放大觀察, 如無裂紋則判定為合格, 有裂紋則判定為不合格。

2 試驗結果

2.1 母材晶間腐蝕試驗

對316L 焊管母材進行交貨態 (AR) 和應變時效態(SA) 的晶間腐蝕試驗, 沿垂直于母材軋制方向的橫向取樣, 晶間腐蝕測試全部合格, 說明母材的成分均勻、 抗敏化性能滿足產品要求。

2.2 焊縫晶間腐蝕試驗

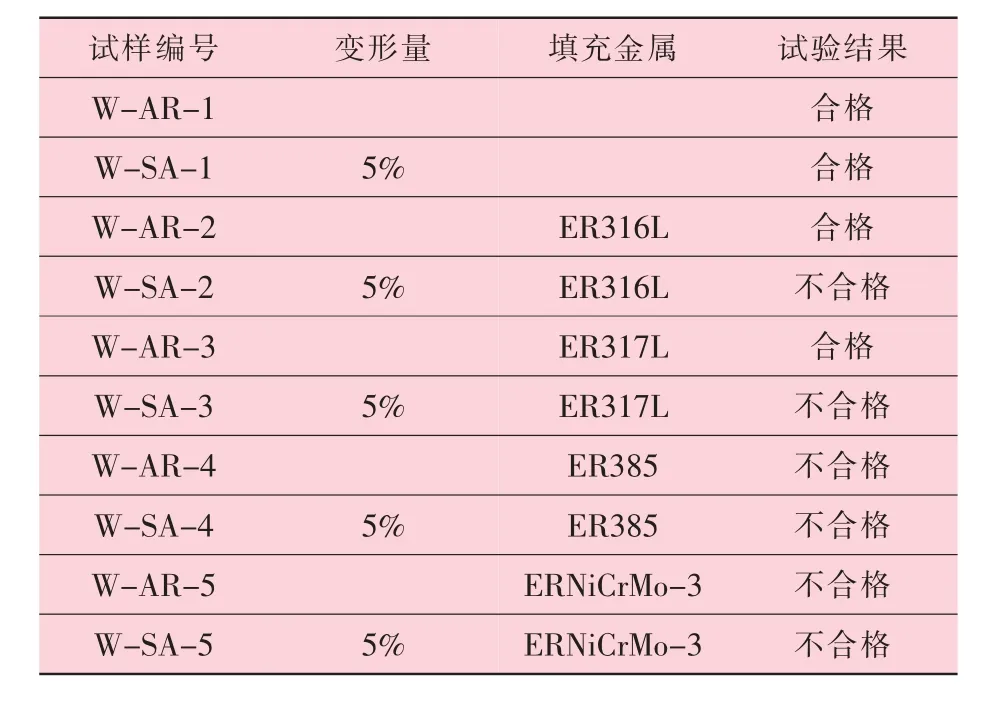

采用不添加焊絲和添加焊絲工藝進行對焊縫焊接, 焊接參數相同, 在線熱處理后焊縫晶間腐蝕試驗結果見表2。 從表2 可以看出, 未添加填充金屬的AR 態和SA 態試樣, 晶間腐蝕試驗結果均顯示合格。 對于添加添加ER316L 焊絲和ER317L焊絲的焊縫, 在AR 態晶界腐蝕試驗結果均符合要求, 但在SA 態下則不合格。 而使用ER385 焊絲和ER NiCrMo-3 焊絲的焊縫, AR 態和SA 態下晶間腐蝕試驗結果均不符合要求。

表2 焊縫在線熱處理后的晶間腐蝕試驗結果

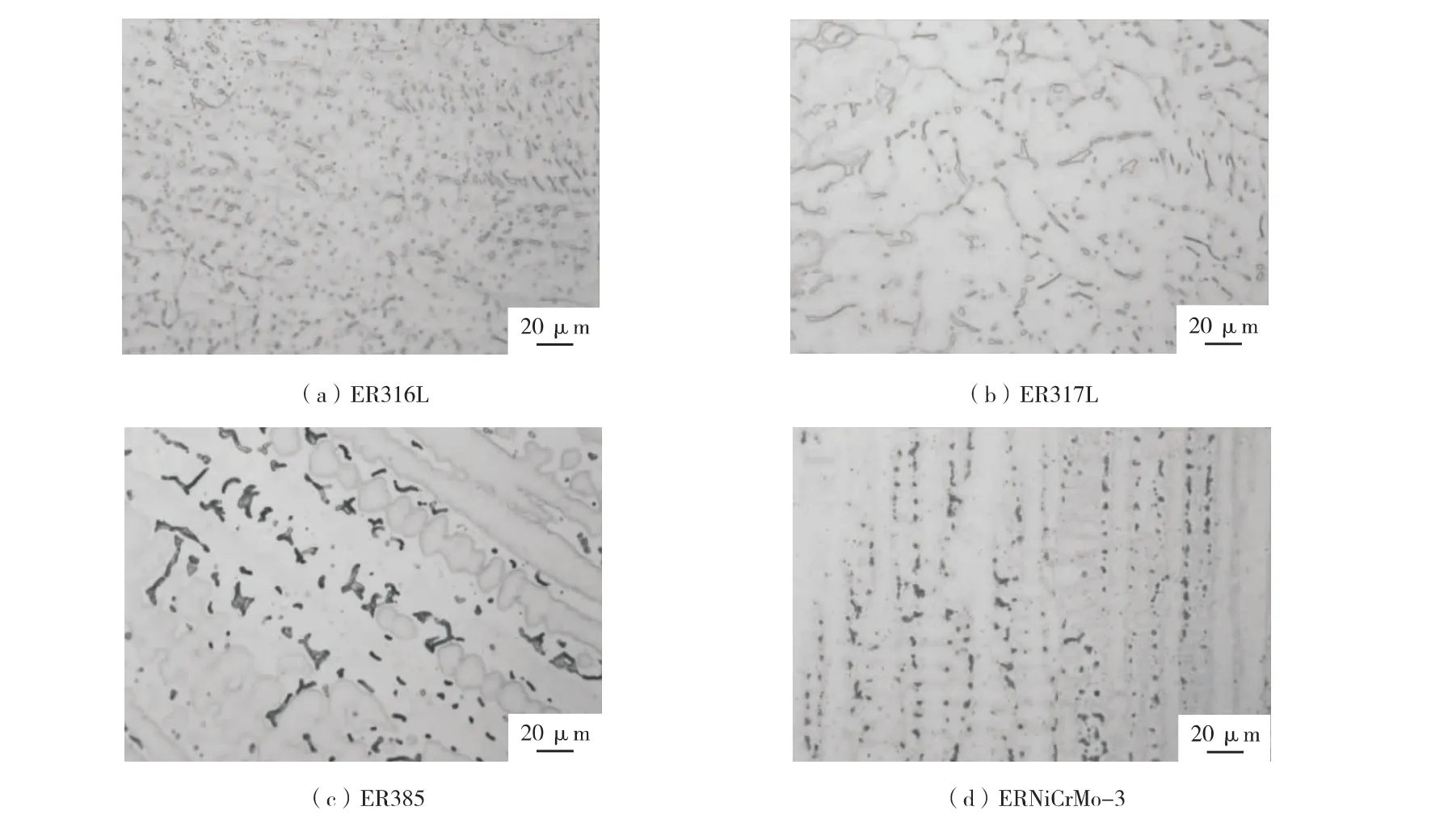

對4 種添加焊絲的焊縫進行金相觀察, 分析結果如圖1 所示。 由圖1 可以看出, 隨著合金含量的增加, 鐵素體相從彌散分布逐漸增多。 選擇ER316L 焊絲和ER317L 焊絲的焊縫, 其中鐵素體大部分以顆粒狀存在, 顏色較淺, 彌散分布,說明成分偏聚現象較弱。 但采用ER385 焊絲和ERNiCrMo-3 焊絲的焊縫, 鐵素體成條塊狀, 且沿枝晶生長方向連續分布, 成分偏析現象嚴重。

圖1 添加不同焊絲的焊縫經過固溶熱處理后的組織形貌

3 分析和討論

應變時效處理是模擬不銹鋼管后續制造、 安裝階段的應變過程。 應變處理過程使材料發生塑性變形, 增加了位錯、 滑移和缺陷, 產生大量殘余應力, 時效過程雖消除部分變形殘余應力, 但不能改變因添加合金元素造成的成分偏析。

焊縫區域主要包括金屬完全熔化或部分熔化形成的熔合區, 以及固態形式存在的熱影響區。對于添加焊絲或不添加焊絲的焊縫, 焊接參數相同, 熱輸入量對組織的影響基本相同。 本研究結果表明, 對于不加焊絲的焊縫, 無論是交貨態還是應變時效狀態, 都能通過ASTM A262 E 法的晶間腐蝕測試。 但添加焊絲的焊縫, 就存在較大的差異。 為了理解上述差異, 需要結合焊縫熔合區的組織成分、 耐蝕性以及開裂敏感性進行分析。

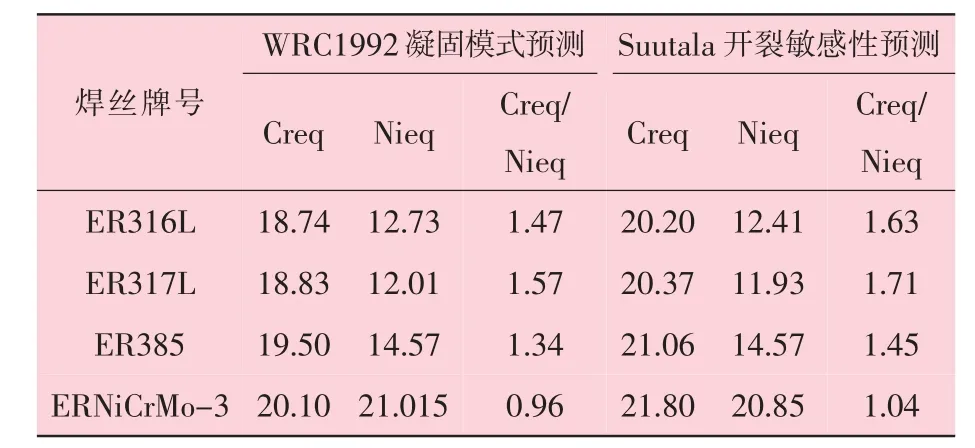

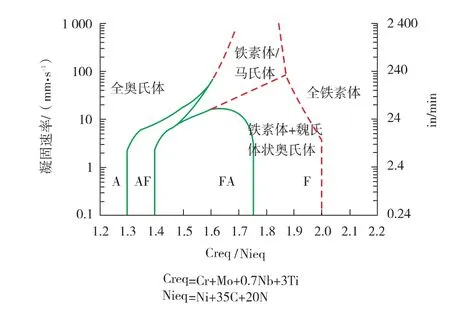

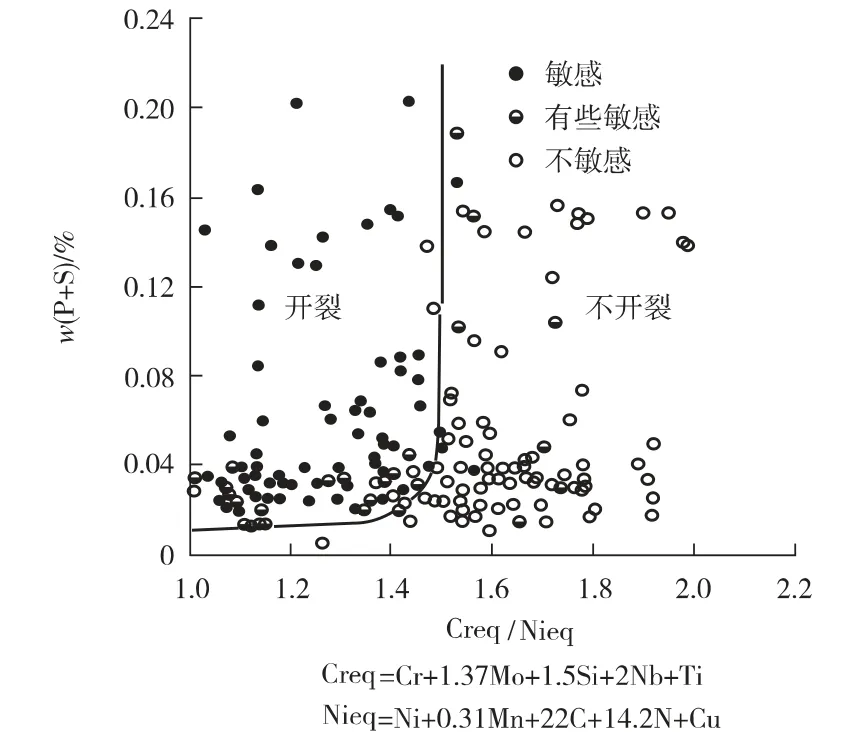

對于焊絲的選擇, 除了考慮所添加焊絲自身的耐蝕性一般比母材要高的要求外, 還需要分析不同焊絲液化再固化過程中的凝固模式。 Lippold 整理了不同Creq/Nieq 比例的焊接組織凝固模式, 如圖2 所示。 其中的Creq、 Nieq 當量按照WRC1992 算 法 計 算[9]。 Suutala 等 人[10]統 計 了不同Creq/Nieq 比例的裂紋敏感性, 如圖3 所示。 根據Lippold 凝固模式預測公式和Suutala 的焊縫開裂敏感性預測公式, 分別得到對應的Creq 和Nieq 當量值, 匯總于表3。

表3 按照不同算法得到的焊絲Creq/Nieq 當量值

圖2 不同Creq/Nieq 比值的奧氏體不銹鋼的凝固模式

圖3 用于預測奧氏體不銹鋼焊接凝固組織裂紋敏感性的Suutala 圖

對比可知, 采用ER316L 和ER317L 焊絲的不銹鋼是以FA 模式(鐵素體-奧氏體模式) 發生凝固, 而采用ER385 和ERNiCrMo-3 焊絲的不銹鋼是AF 模式(奧氏體-鐵素體模式) 發生凝固。裂紋敏感性主要來源于金屬凝固過程中熱脹冷縮及組織變化產生的內應力。 FA 模式具有較好的抗裂紋敏感性, 這是因為先析出的δ 鐵素體成為了形核中心, 有利于晶粒細化; 而AF 模式凝固的組織, 奧氏體容易快速生長形成粗大組織, 并在晶界形成連續分布的鐵素體, 對焊縫力學性能不利。預測結果與試驗結果一致, ER316L 和ER317L 焊絲不銹鋼具有較好的抗開裂組織敏感性, 而ER385 和ERNiCrMo-3 焊絲不銹鋼容易在熱敏化后出現開裂, 說明理論模型具有較強的預測能力。

綜上, 當焊管生產時, 若交貨態要求進行ASTM A262 E 法試驗, 可考慮不添加焊絲或采用ER316L 焊絲和ER317L 焊絲; 若要求應變時效態交貨, 不添加填充金屬最有利于保證焊縫的抗晶間腐蝕能力。 對于合金含量更高的ER385和ERNiCrMo-3 焊絲, 在所述工藝下無法為焊縫提供較好的抗晶間腐蝕能力。

4 結 論

(1) 對于焊后固溶處理狀態下的316L 不銹鋼焊管, 建議采用不添加焊絲的焊接工藝, 或添加ER316L、 ER317L 焊絲進行焊接, 能夠保證焊縫的抗晶間腐蝕性能滿足ASTM A262 E 法試驗標準。

(2) 對于焊后進行應變時效條件下的316L 焊管, 不添加焊絲的焊縫能夠滿足抗晶間腐蝕的要求, 而添加焊絲則無法通過ASTM A262 E 法試驗。

(3) 預測焊縫組織耐蝕性, 除了需要對比焊絲成分, 還要考慮焊縫熔合區的凝固模式, 分析焊后組織是否滿足預期。

(4) 采用Suutala 圖預測Creq/Nieq 以1.5 為界, 可以幫助判斷焊縫的抗裂紋敏感性, 并能幫助預測應變時效態的焊縫抗晶間腐蝕能力。