中俄東線-45 ℃低溫環境用X80 鋼級Φ1 422 mm×33.8 mm 感應加熱彎管研發*

趙 波, 王 旭, 王 瑾, 付彥宏,楊瑋瑋, 李國鵬, 侯樹林

(1. 中國石油集團渤海石油裝備制造有限公司, 河北 青縣 062658;2. 中國石油技術開發有限公司, 北京 100009)

0 前 言

我國長輸油氣管道由西向東穿越高海拔極端低溫區域, 長期以來, 由于受高鋼級直縫埋弧焊焊接接頭和高鋼級感應加熱彎管熱煨技術的限制, 僅能生產服役溫度不低于-20 ℃的焊管產品, 對于-30 ℃或更惡劣工況環境下工作的彎管, 為了防止低溫脆斷惡性事故的發生, 只能對裸露彎管采取伴熱保溫措施。 但是中俄東線天然氣管道工程設計要求站場內直縫埋弧焊管、 彎管、 管件等均為裸露狀態使用, 因此必須研制出該工程所需的-45 ℃低溫環境用直縫埋弧焊管、 彎管、 管件等相關產品。 本研究針對中俄東線-45 ℃低溫環境用X80 鋼級Φ1 422 mm×33.8 mm 感應加熱彎管的研制進行了介紹。

1 試驗材料

1.1 板材

試制彎管母管用鋼板為控軋控冷技術生產的X80 鋼級、 壁厚33.8 mm 彎管母管專用鋼板。 由于彎管制造過程要經歷煨制淬火和消應力回火熱處理工藝過程, 所以按照鋼種的分類, 彎管用管線鋼屬于低碳調質鋼大類, 其主要化學成分見表1。 為了提高鋼材的抗冷裂性和低溫韌性, 采用超低C 及超低S、 P 是很有效的措施, 但降低C 含量會犧牲鋼材的強度,為了彌補這一損失, 通過增加較高含量的Mn、Mo、 Ni、 Cu、 Cr 等多種微量元素, 特別是像B 這種能對淬透性有強烈影響的元素, 來保證鋼材具有足夠的淬透性和抗回火性。 其中適量的Mn、 Ni 等元素能在固溶強化的同時對韌性有改善作用, 使得該鋼調質后具有足夠高的強度和韌性。 該鋼與同等級的一般高強度低合金鋼相比, 具有低C 和低CEpcm 的特點, 使其具有良好的焊接性。

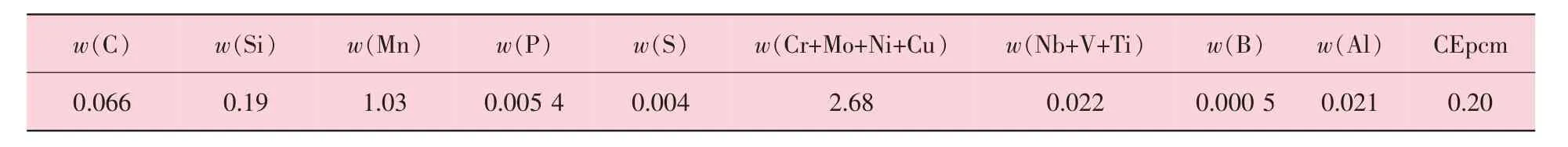

表1 彎管母管化學成分 %

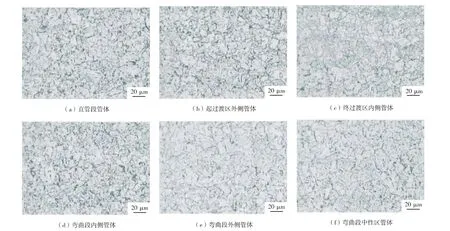

鋼板母材的金相組織如圖1 所示, 其金相組織主要為粒狀貝氏體+多邊形鐵素體, 晶粒等級達到10 級, 晶粒細小, 壁厚方向組織較為均勻。

圖1 X80 鋼級Φ1 422 mm×33.8 mm 彎管鋼板金相組織

1.2 焊絲

合金元素是影響焊縫組織和性能的重要因素, 隨著合金成分和含量的變化, 焊縫的組織和性能將發生相應的改變, 彎管母管應該按照低碳調質鋼焊材進行焊縫成分設計。 在高強鋼焊縫中, 為了提高強度及改善韌性, 除了加入Mn、Mo、 Ni、 Cr 等主要元素外, 還需要加入微合金元素Nb、 V、 Ti、 B, 這些微量元素可與C 元素形成穩定性高且呈顆粒狀均勻分布的碳氮化物,有效阻止彎管煨制過程中奧氏體過度長大, 提高焊縫金屬的韌性。

依據合金元素對焊縫組織和性能的影響規律, 在低溫彎管試制過程中, 先后設計了一系列不同合金成分組合的焊絲, 通過進行大量的鋼板焊接工藝和彎管焊縫熱處理工藝試驗研究, 對焊絲的成分進行優化, 最終研制出適用于X80 鋼級低溫彎管專用焊絲。 焊絲化學成分見表2, 最終使用該焊絲完成了中俄東線工程用-45 ℃的X80 鋼級感應加熱彎管新產品小批量試制。

表2 X80 鋼級低溫彎管專用焊絲主要化學成分 %

2 單絲多層多道埋弧焊工藝試驗

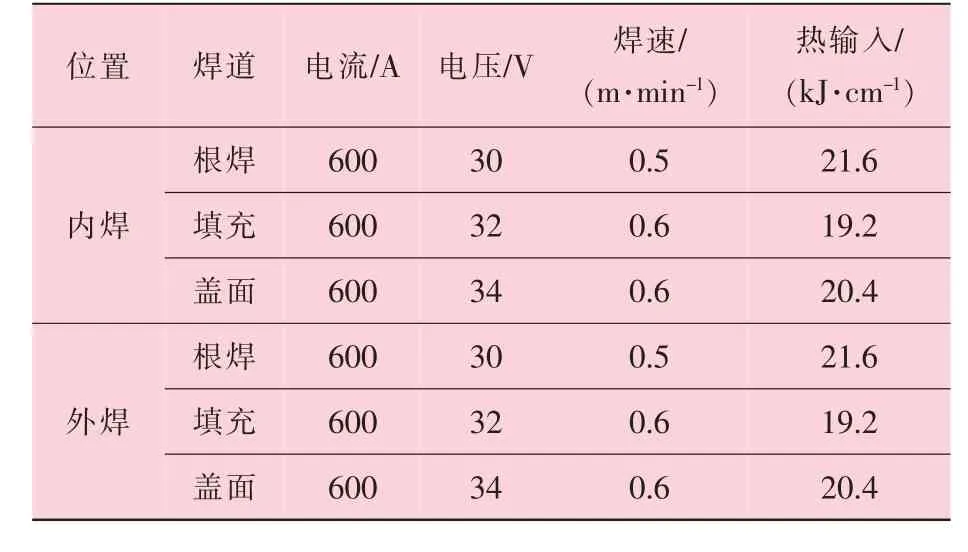

焊接線能量直接影響焊縫的組織和焊接接頭的力學性能, 焊接線能量大, 焊縫及熱影響區晶粒長大傾向增大, 不利于獲得細化的焊縫和熱影響區組織, 導致焊接接頭沖擊韌性惡化。為此, 采用低溫鋼焊接常用的線能量更低的單絲多層多道焊接工藝進行彎管母管的焊接。 焊接坡口采用對稱X 形坡口, 鈍邊為6 mm, 內外坡口角度均為60°, 采用氣保焊絲進行外焊縫預焊。先進行內焊多層多道埋弧焊接, 焊接層間溫度均控制在150 ℃以下, 完成整個內焊縫焊接后,采用自動碳弧氣刨工藝將氣保焊預焊縫和鈍邊金屬清除, 同時露出內焊根焊縫金屬, 使用手工角磨機將外焊坡口氣刨焊渣、 氧化膜打磨干凈露出金屬本色, 然后依次進行外焊縫的根焊、 填充焊和蓋面焊接。 彎管母管單絲多層多道焊接工藝參數見表3。

表3 Φ1 422 mm×33.8 mm 彎管母管單絲多層多道焊接工藝參數

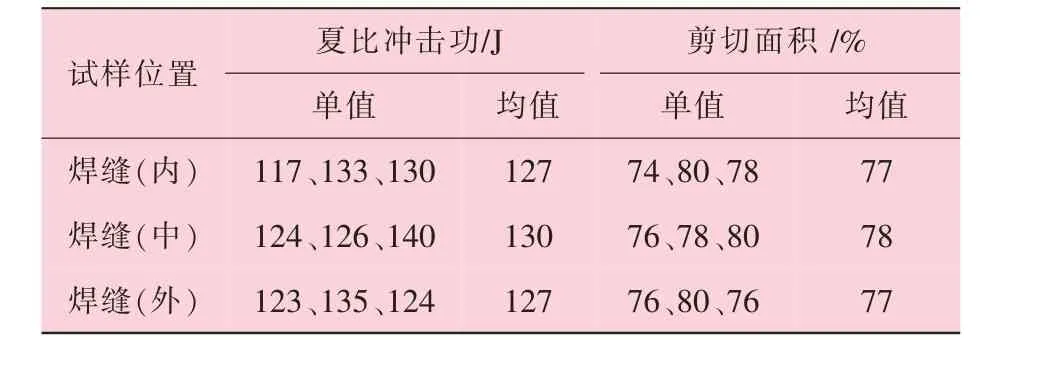

焊后分別從彎管母管壁厚內、 中、 外3 處各取3 個焊縫夏比V 形缺口沖擊試樣, 試樣規格為10 mm×10 mm×55 mm。 彎管母管焊縫焊態-45 ℃低溫沖擊試驗結果見表4, 焊態焊縫壁厚內、中、 外處-45 ℃低溫沖擊值最低為117 J、 最高為140 J、 均值約為130 J, 整體焊態焊縫截面沖擊韌性非常均勻、 優良。 焊態焊接接頭抗拉強度為758 MPa。

表4 Φ1 422 mm×33.8 mm 彎管母管多層多道焊縫沖擊試驗結果(焊態)

3 彎管煨制及性能檢測

3.1 彎管煨制

感應加熱彎管熱煨制成型的生產方式可分為整體加熱和局部加熱。 前者是在彎管熱煨制成型時, 直管段和彎曲段材料均需要加熱到Ac3+(50~100)℃使材料在奧氏體狀態塑性成型; 后者彎管的直管段部分則不需要加熱, 保持原鋼板的軋制狀態, 對于X70 和X80 鋼級高強度感應加熱彎管, 最終產品考慮強韌性匹配和殘余應力控制等因素, 往往以回火態交貨。 因此, 采用彎曲段感應加熱煨制、 直管段感應加熱950~1 050 ℃淬火, 煨制結束后彎管整體進行550~650 ℃保溫、 60~120 min 回火熱處理。

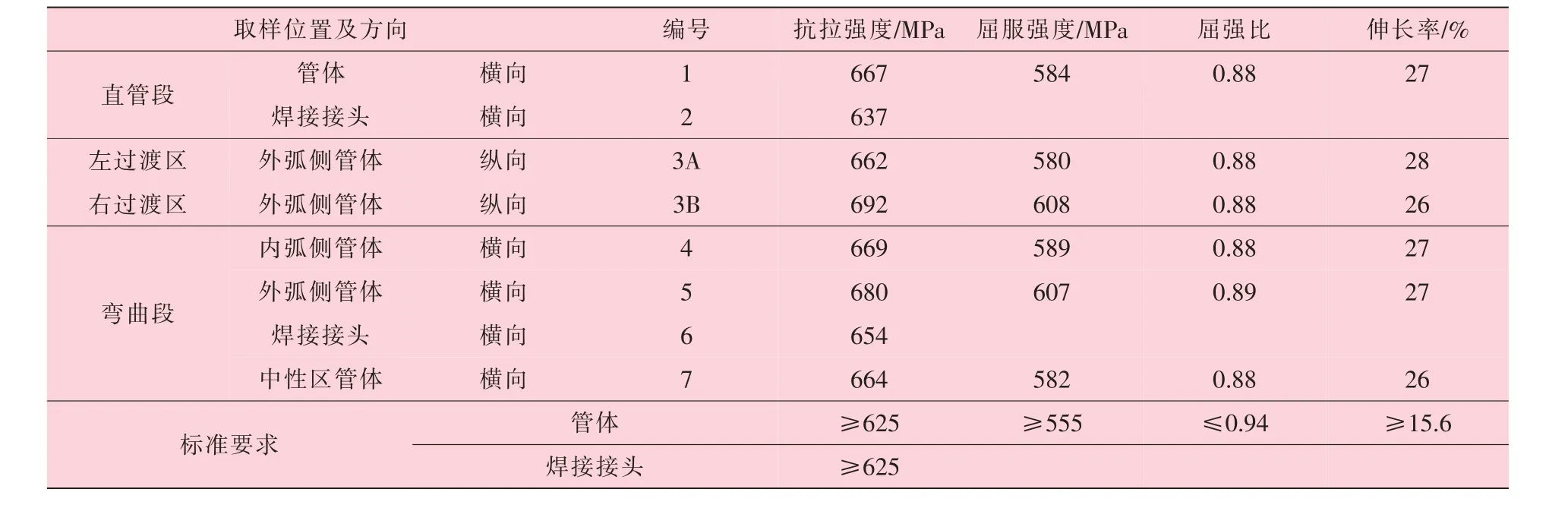

3.2 彎管拉伸試驗

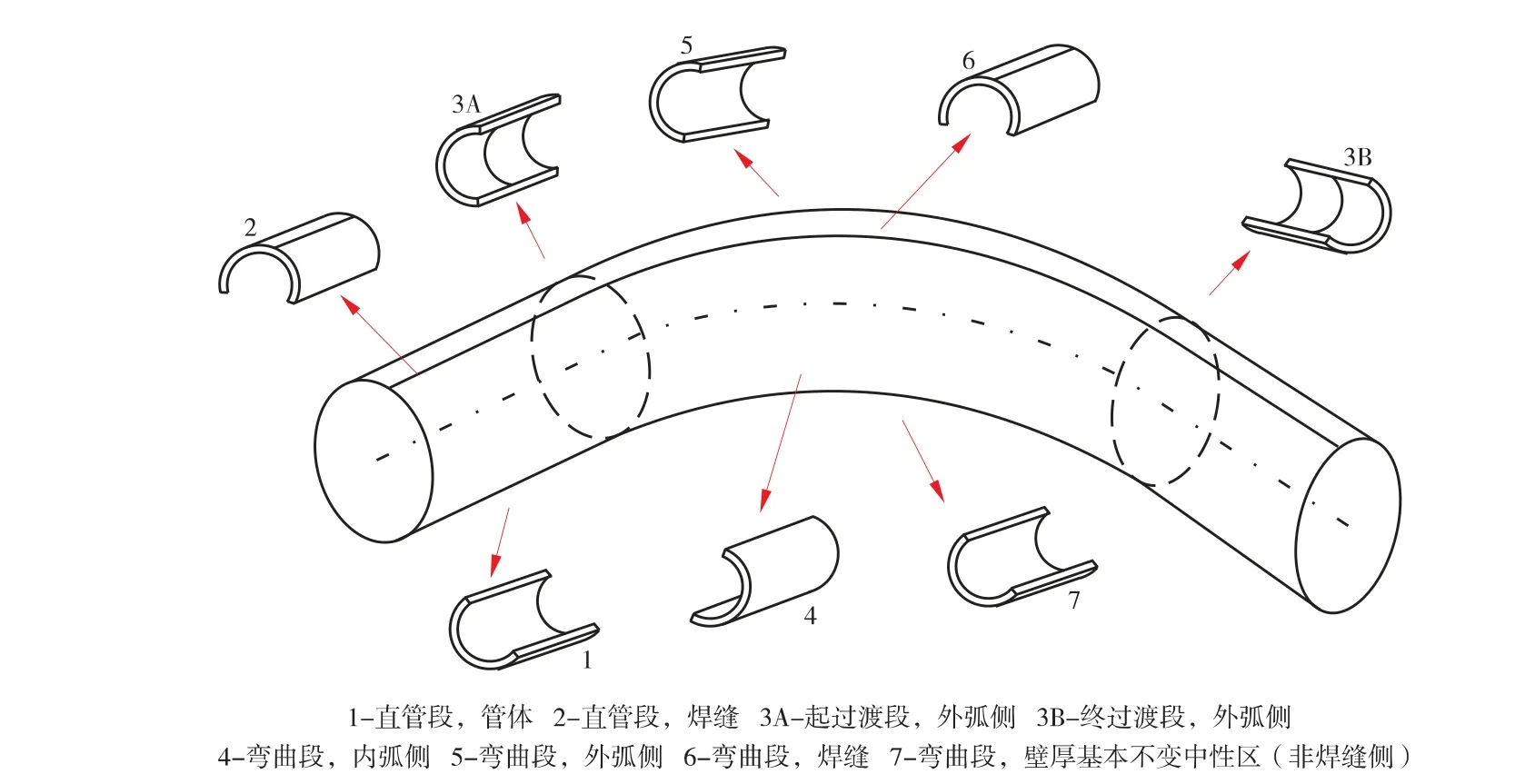

從熱處理后的彎管直管段、 左過渡區、 右過渡區、 彎曲段的管體及焊接接頭處分別取樣, 取樣位置如圖2 所示, 試樣為圓棒狀拉伸試樣, 試樣中心線位于對應部位的壁厚中心,試樣規格為標距內直徑為12.7 mm, 標距段長度為50 mm, 依據ASTM A370 標準進行拉伸試驗, 試驗結果見表5。 由表5 可以看出, 感應加熱彎管各個取樣位置的拉伸性能均滿足標準要求。

表5 彎管拉伸性能數據

圖2 彎管試樣取樣位置

3.3 沖擊試驗

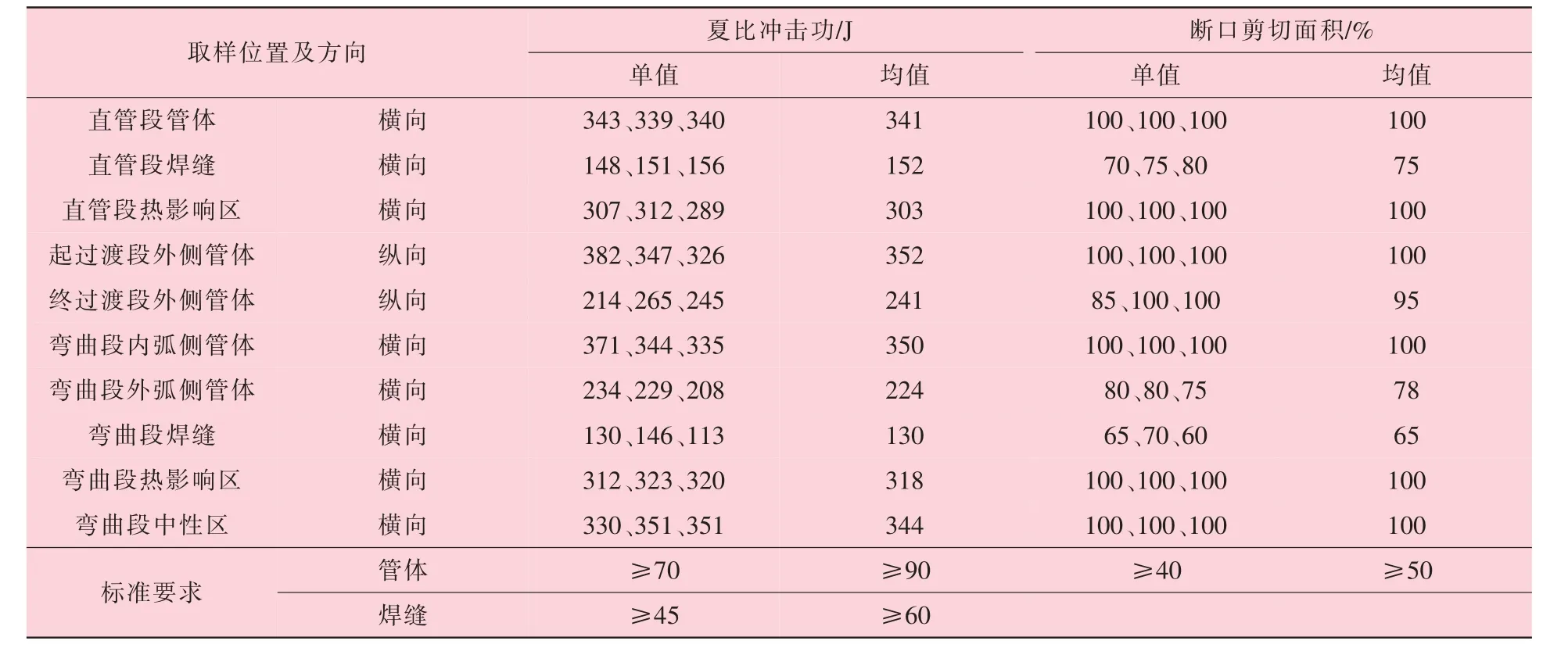

按照圖2 所示取樣位置, 分別在彎管直管段、左過渡區、 右過渡區、 彎曲段的管體及焊接接頭處, 以壁厚中心為試樣中心線, 加工夏比V 形缺口沖擊試樣, 試樣尺寸為10 mm×10 mm×55 mm。在ZBC2752-B 型夏比沖擊試驗機上, 按照ASTM A370 試驗標準進行沖擊試驗, 試驗結果見表6。

表6 彎管沖擊試驗結果(試驗溫度-45 ℃)

從表6 可以看到, 采用多層多道低線能量焊接工藝, 焊縫壁厚中部低溫沖擊韌性比較均勻,單值均達到了110 J 以上, 遠遠優于標準要求,解決了X80 彎管焊縫中心位置低溫沖擊韌性均勻性的難題。

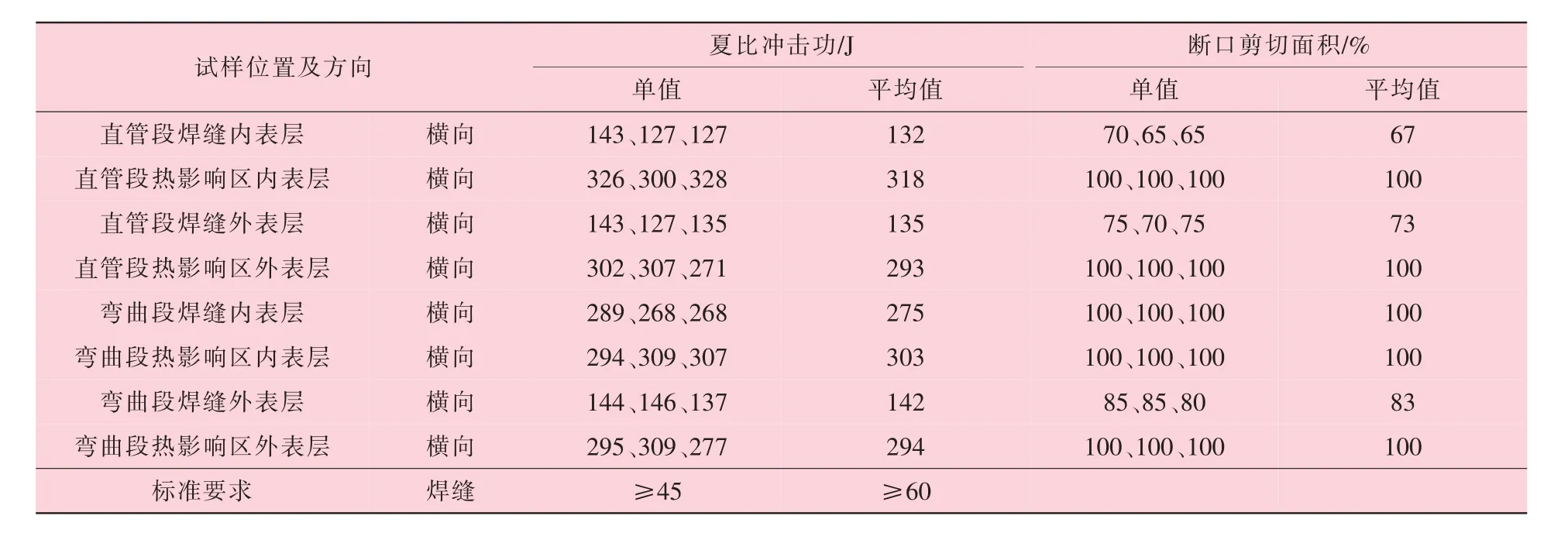

按照圖2 所示取樣位置, 分別在彎管直管段、 彎曲段的焊接接頭處, 取焊縫內、 外近表層橫向夏比V 形缺口沖擊試樣, 試樣尺寸為10 mm×10 mm×55 mm。 在ZBC2752-B 型夏比沖擊試驗機上, 按照ASTM A370 試驗標準進行沖擊試驗, 試驗結果見表7。 由表7 可以看出, 焊縫內、 外表層處低溫沖擊值也比較均勻, 單值均達到了127 J 以上, 焊縫熱影響區均值在300 J左右, 遠遠優于標準要求值, 很好的解決了X80 彎管焊縫全壁厚截面低溫沖擊韌性均勻性差的難題。

表7 焊縫近表層夏比沖擊試驗結果(試驗溫度-45 ℃)

3.4 硬度試驗

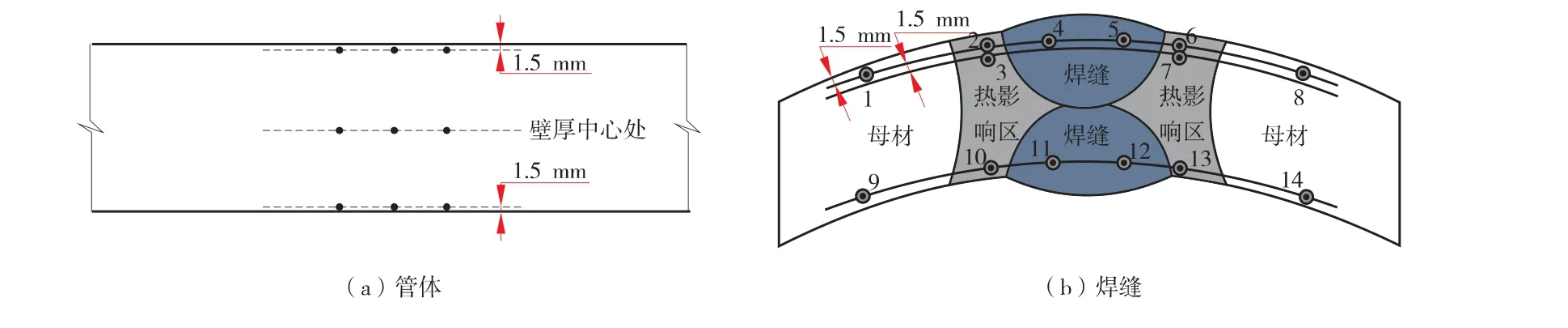

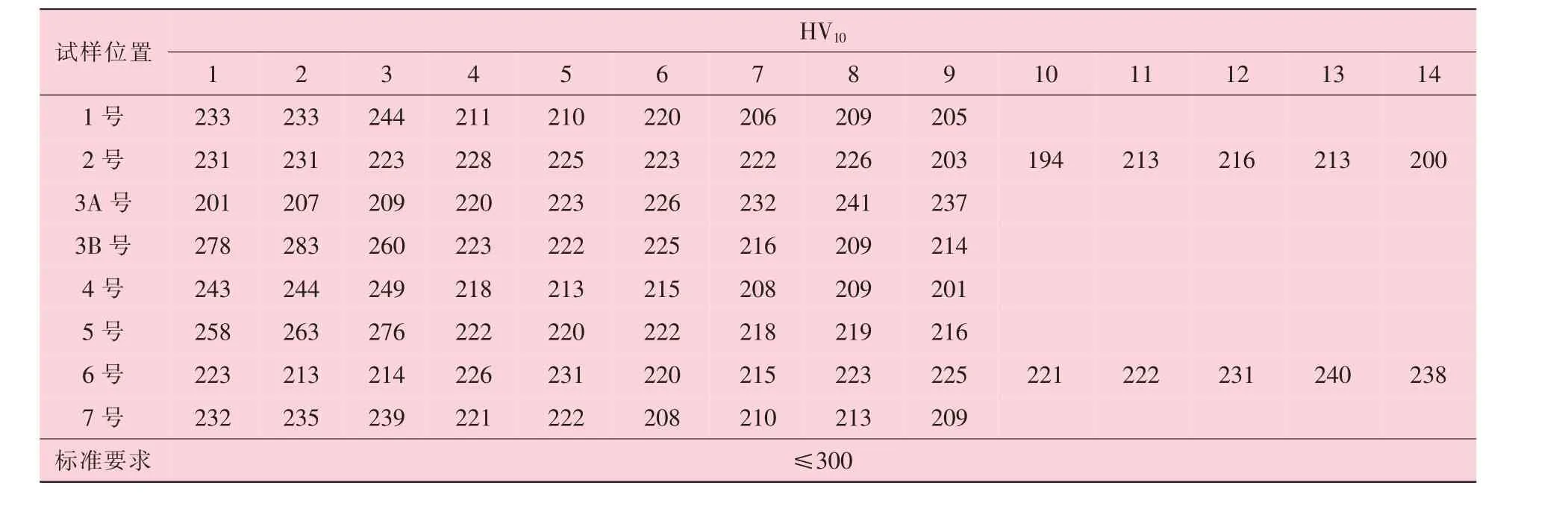

在彎管直管段、 左過渡區、 右過渡區、 彎曲段的管體及焊接接頭處分別取樣, 按照ASTM A370標準要求, 進行10 kg 載荷維氏硬度測試, 硬度測試點分布如圖3 所示, 測試結果見表8。 表8 測試結果顯示, 彎管管體母材硬度基本分布在201HV10~283HV10, 彎管焊縫硬度分布213HV10~228 HV10,硬度檢測結果符合標準要求(≤300HV10)。

圖3 維氏硬度測試點分布圖

表8 彎管焊接接頭硬度測試結果

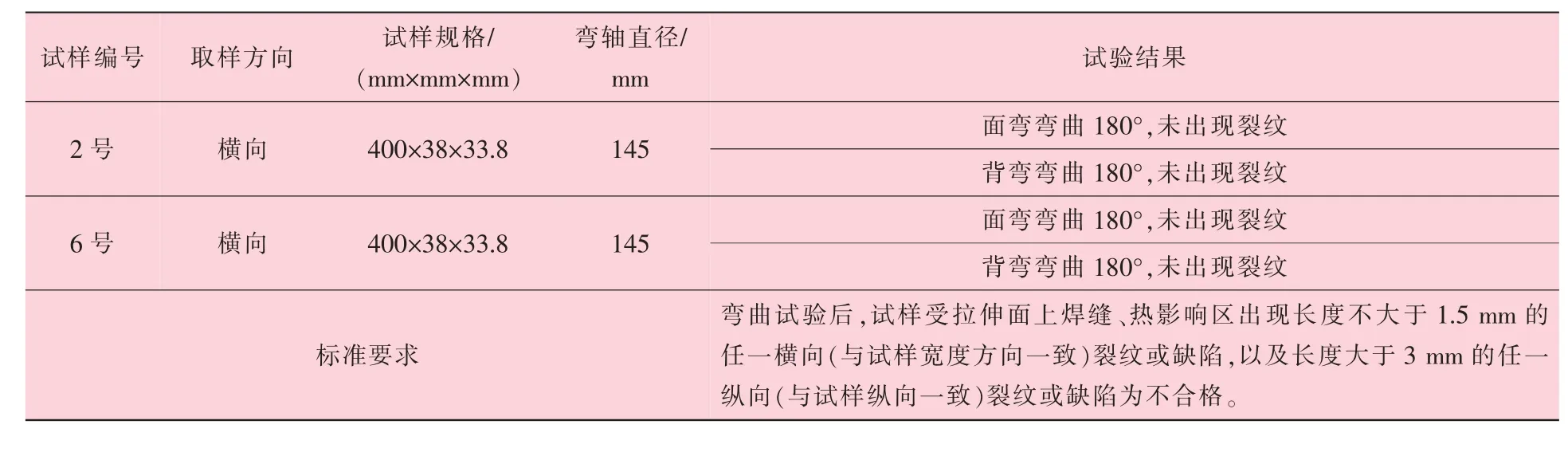

3.5 導向彎曲試驗

在彎管直管段和彎曲段焊接接頭處取面彎、背彎試樣, 按ASTM A370 標準進行導向彎曲試驗, 試驗設備WZW-1000, 彎軸直徑145 mm, 彎曲角度180°, 彎管直管段和彎曲段焊接接頭面彎、背彎均合格, 未出現裂紋, 試驗結果見表9。

表9 導向彎曲試驗結果

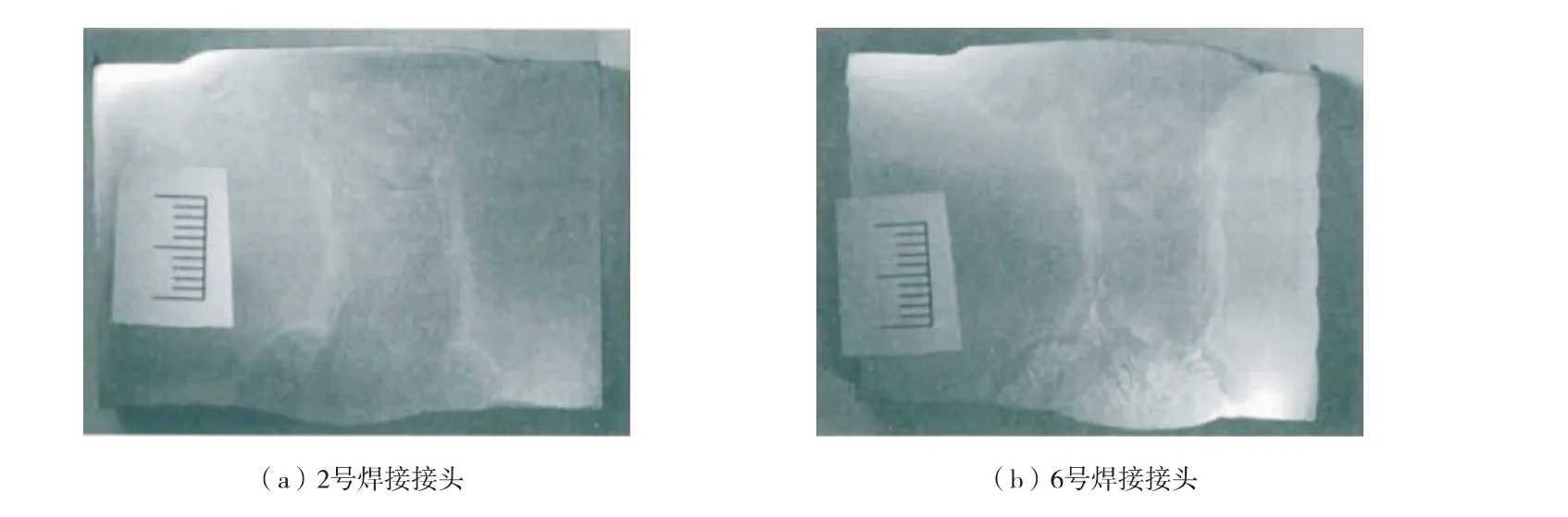

3.6 金相分析

直管段、 彎曲段焊接接頭宏觀形貌如圖4 所示, 彎管顯微金相照片如圖5 所示。 彎管管體經過調質熱處理后, 組織均為粒狀貝氏體+多邊形鐵素體, 但是能夠看出彎管管體不同部位的金相組織粗細程度是不同的, 比較明顯的是圖5 (d)中彎曲段內弧側的組織明顯比圖5 (e) 中彎曲段外弧側的組織細化, 這一點和兩個區域的-45 ℃低溫沖擊韌性值大小是對應的, 彎曲段內弧側管體母材沖擊功平均值350 J, 彎曲段外弧側管體母材沖擊功平均值為224 J, 可能與彎曲段內弧側母材受到煨制擠壓變形產生的晶粒細化有關。

圖4 彎管焊接接頭宏觀形貌

圖5 彎管管體顯微組織形貌

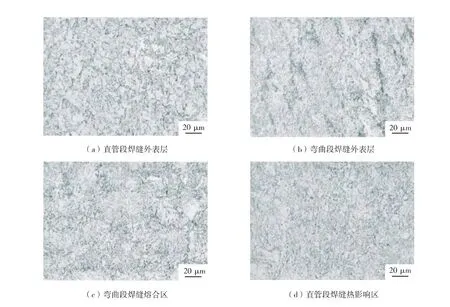

直管段、 彎曲段焊縫及熱影響區的金相照片如圖6 所示, 調質處理后彎管焊縫組織均為針狀鐵素體+粒狀貝氏體+多邊形鐵素體, 焊縫-45 ℃低溫沖擊值均值在130~275 J; 調質處理后彎管焊縫熱影響區組織主要為粒狀貝氏體+多邊形鐵素體,組織均勻細小, 因此熱影響區均具有-45 ℃低溫300 J 的沖擊韌性。 彎管焊接接頭良好的金相組織, 使得彎管焊縫獲得了良好的強韌性匹配。

圖6 彎管焊縫及熱影響區顯微組織形貌

4 結 論

(1) 對于需要經過淬火+回火熱處理工藝過程的X80 高鋼級、 大壁厚低溫彎管母管來說, 為了保證彎管焊縫內、 中、 外全壁厚截面的綜合強韌性, 首先需要進行合理的焊絲化學成分設計。一方面需要適當提高焊絲的合金含量、 碳當量來提高彎管焊縫淬透性, 以保證焊接接頭抗拉強度;另一方面還需要通過合理的成分匹配, 細化原始焊縫組織, 抑制二次加熱過程中奧氏體的異常長大, 保證調質處理后能夠獲得綜合強韌性優良的針狀鐵素體或者粒狀貝氏體等目標組織, 最終保證試制出性能合格的低溫彎管產品。

(2) X80 鋼級焊管的焊接接頭組織存在二次加熱脆化的特性, 厚壁感應加熱彎管選用低線能量的單絲多層多道埋弧焊工藝, 可以獲得細化的原始焊縫組織; 焊縫感應加熱奧氏體化過程中,可以遺傳焊態焊縫細化的原始組織形態, 抑制二次加熱焊縫組織粗化的現象。

(3) 本研究試制的X80 鋼級Φ1 422 mm×33.8 mm 感應加熱彎管母管, 采用單絲多層多道埋弧焊接工藝, 經整體淬火+回火熱處理后, 不僅抗拉強度滿足標準要求, 同時在-45 ℃低溫條件下的焊縫和熱影響區內、 中、 外位置的夏比沖擊韌性遠優于管道工程設計標準要求。