飛輪儲能技術及其在石油工程上的應用

韋敏,,李順,賀啟強,寸錫宏,任兆林,石瓊

(1.中國石化勝利油田分公司海洋采油廠,山東東營 257000;2.中國石化勝利油田分公司石油開發中心勝龍管理區,山東東營 257000;3.中國石化勝利油田分公司石油工程技術研究院,山東東營 257000)

進入21世紀,石油石化能源的大量使用已經嚴重影響全球環境和氣候的可持續發展,開發新的可持續能源及能源存儲系統已經成為當前科技發展的重要課題。當前主要的儲能方式有三種,以化學電池為主的電化學儲能、超級電容為主的電儲能和飛輪儲能為主的機械儲能,飛輪儲能是具有工業應用價值的典型儲能方式[1-2]。

飛輪儲能技術具以下優點:①功率密度大、儲能密度高,滿足電磁炮發射、電動汽車快速啟動等需要短時、大功率供電領域的應用;②能量轉換效率高,達85%~95%;③充放電速度快;④綠色環保,不受使用環境影響;⑤使用壽命長,其壽命和儲能性能不受過度充、放電影響,飛輪電池壽命一般長達20年。因此,飛輪儲能技術廣泛應用于電力電網、新能源汽車、風力發電、航空航天等領域,隨著復合材料技術、超導和磁懸浮技術以及電力電子新技術的快速發展,其應用范圍還將擴大[3-8]。

目前,飛輪儲能技術在石油工程上的應用研究相對較少,公開報道的僅有飛輪儲能輔助鉆井系統和飛輪儲能液壓抽油機系統[9-11],現有技術還處于研發階段、尚未實現大規模推廣應用,未來還需加緊知識創新、實現技術突破,為實現該技術在石油工程上的大規模應用推廣奠定技術基礎。

1 飛輪儲能原理

飛輪儲能通過與電力電網連接實現電能與機械能的轉換與存儲,即將電機的轉子與飛輪結合,由電機驅動飛輪至高速旋轉,實現電能轉為機械能;當系統需要飛輪供電,飛輪減速拖動電機發電,飛輪的機械能轉換為系統電能;通過改變飛輪的轉速,實現系統電能的反復存儲與釋放。當飛輪轉速恒定,則處于能量保持狀態[1-2]。

2 飛輪儲能在石油工程上的應用可行性分析

近年來國內外開展了大量的飛輪儲能技術的研究,包括航空航天、電力電網、分布式電網等領域[5-8]。目前,飛輪儲能技術在石油工程上的應用研究相對較少,主要包括飛輪儲能輔助鉆井提升技術[9-10]和飛輪儲能節能抽油機[11],前者可以實現鉆機負載調峰,達到鉆機平穩運行的目的;后者則實現負載勢能回收利用,進行節能減排生產。

2.1 飛輪輔助鉆井動力提升技術

鉆井作業是石油開發中的一項重要作業內容,一臺鉆機完整的動力機組通常由多臺柴油機組成。鉆井作業時柴油機組承受不穩定的突變負載,一方面功率突變可能導致發電機電壓和機組頻率出現急劇波動;另一方面,作業過程中的沖擊負載引起的反電動勢會危害發電機組,引起瞬時暫態扭矩沖擊,最終降低機組使用壽命。借助負載調峰技術,一方面可以解決這類突變負載沖擊問題,保證發電機組工作時平穩運行、高效運轉;另一方面,可以提高發電機組利用率,實現節能減排生產。

普通鉆井動力提升系統起下鉆過程,鉆桿及游車系統重力勢能轉化為制動系統的熱能因無法利用而耗散;新的飛輪輔助鉆井動力提升系統,在下鉆工況,鉆柱及游車系統重力勢能經直流電機、逆變器逆變后轉化為交流電,驅動永磁同步電機及飛輪加速,能量轉化為飛輪動能實現存儲;在起鉆工況,飛輪減速、釋放電能,經逆變器、驅動直流電機幫助鉆機動力機組提升負載,在降低系統裝機功率的同時,實現能量的回收和利用。現場應用測試表明,飛輪輔助鉆井提升系統中,發電機組下鉆工況中轉速下降幅值減少50%,有效提高機組運行平穩性。

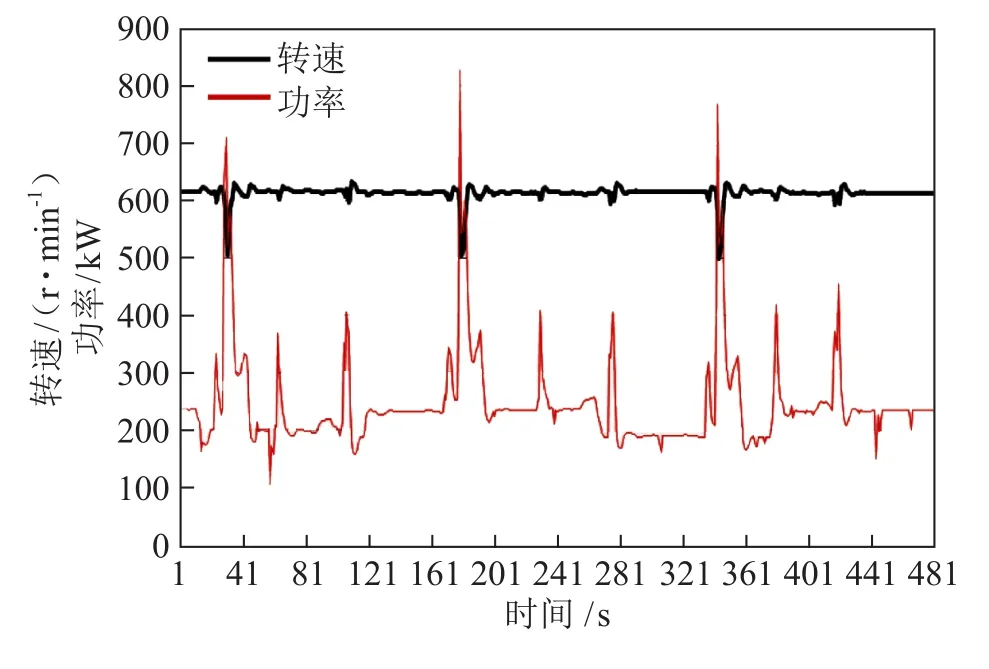

采用萬向軸扭矩測試法,測得井場改進前、后的發電機組起、下鉆工況功率運行圖。圖1是無負載調峰下鉆功率波動曲線,下鉆周期160 s,柴油機最低功率約200 kW、時長110 s,峰值功率則高達800 kW、時長20 s;圖2是無負載調峰下起鉆功率波動曲線,起鉆周期220 s,峰值功率500 kW、時長100 s,最低功率100 kW、時長120 s。綜合圖1、2,無負載調峰下,發電機在下鉆、起鉆作業中功率波動幅值分別為600 kW、400 kW,功率波動幅值較大。

圖1 無負載調峰下鉆功率波動曲線

圖2 無負載調峰起鉆功率波動曲線

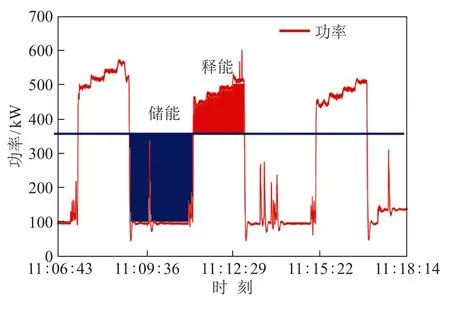

圖3是有負載調峰下鉆過程功率運行曲線,飛輪在低谷運行時儲能120 s,高峰運行釋放能量20 s。設定柴油機組平均功率350 kW,飛輪在低谷載荷可存儲能量100~150 kW,在高峰載荷時輸出400~450 kW,采用負載調峰技術系統裝機容量可節省40%。在有負載調峰起鉆工況下,如圖4所示,飛輪在低谷運行儲能120 s、高峰運行釋放能量100 s,設定柴油機組平均功率400 kW,則飛輪在高峰負載時輸出功率150 kW、低谷負載時儲能185 kW。

圖3 負載調峰下鉆作業功率波動曲線

圖4 負載調峰下起鉆作業功率波動曲線

經過飛輪儲能及負載調峰處理后,鉆井柴油機組下鉆、起鉆作業工程中功率基本穩定,從而大幅提高設備性能、延長設備使用壽命。

2.2 飛輪儲能液壓抽油機技術

抽油機是采油工業中一項重要的機械設備。目前,全國總計大約有20萬臺抽油機,平均每天每臺抽油機耗電300 kW·h,以每臺抽油機節電10%計算,一天可節約600萬kW·h,由此可見節能生產在石油工業生產具有極其重要的意義。

傳統磕頭式抽油機,普遍存在耗電大、日產量偏低等問題。隨著油田開發逐步進入高含水特征的開發中后期,油層深度不斷下降,為保證產量,往往需要增加大負荷抽油機型,設備能耗、設備投資和生產成本進一步增加。開發節能型抽油機一直以來都是石油科技工作者科技創新的熱點。

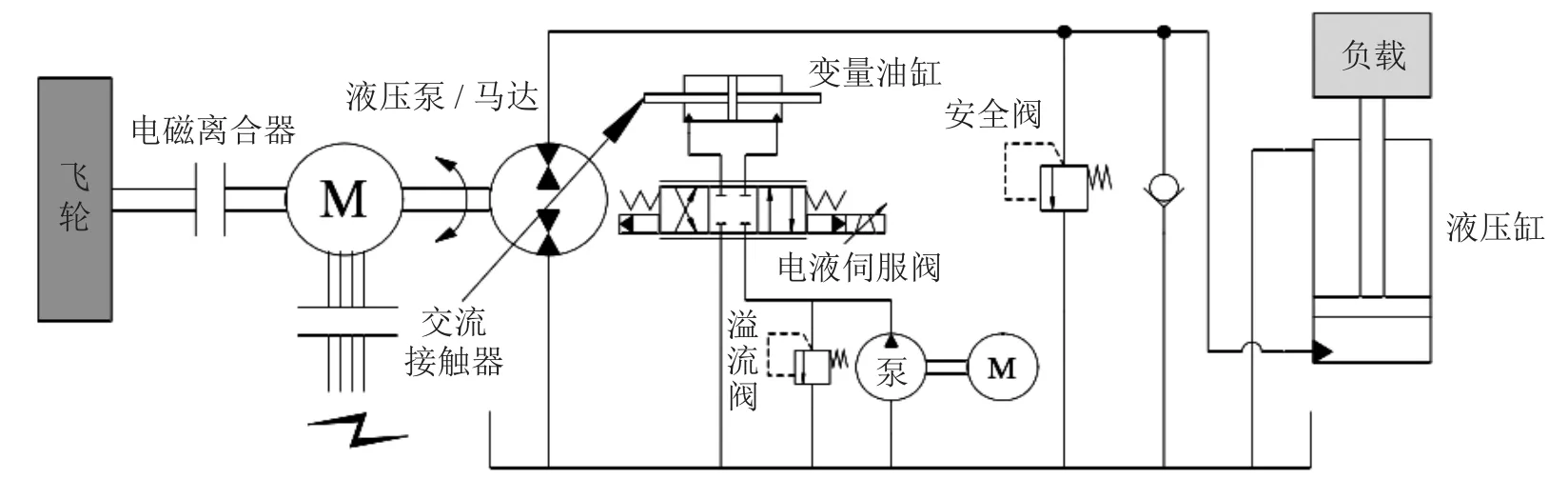

結合飛輪儲能技術和抽油機舉升井下負載原理,哈爾濱工業大學率先提出飛輪儲能型節能抽油機技術[11]。該系統結構組成如圖5所示,其工作原理是:①電磁離合器和交流接觸器閉合,電機驅動飛輪加速;②飛輪加速至一定轉速后,交流接觸器斷開,液壓泵啟動,飛輪驅動液壓泵提升負載上升,當飛輪轉速降低、不足以驅動負載時,電磁離合器斷開、交流接觸器閉合,由電動機繼續提升負載,完成上沖程動作;③當液壓缸上行至換向位置處,電磁離合器閉合、交流接觸器斷開,負載驅動液壓馬達旋轉帶動飛輪加速,負載重力勢能轉化為飛輪機械能,實現下沖程動作;④液壓缸下行至換向位置處,再次轉入步驟,系統進入下一個循環工作周期。

圖5 飛輪儲能型液壓抽油機原理

該技術通過將飛輪儲能和二次調節液壓技術相結合,有效地實現了負載勢能與機械能的相互轉化,從而實現節能生產,對于石油開發高能耗的現狀,具有廣闊的應用前景。

3 推廣應用之關鍵技術限制

飛輪儲能系統可以實現機械能與電能的相互轉換,提高了系統能量利用率、避免了系統能量浪費,實現了節能生產,具有廣闊的市場應用前景。但目前該技術的推廣還亟需包括飛輪材料、軸承、電機、充放電控制等方面的關鍵技術攻關。

3.1 飛輪

飛輪是系統的儲能元件,也是系統核心,要求具有高的比強度性能。現階段已經開展金屬材料、復合材料飛輪的結構參數優化研究、充放電評價試驗,二者各有優缺點,未滿足工程應用,還需要進一步攻關飛輪儲能系統材料的研發。

3.2 軸承

飛輪儲能系統中,使用多軸系元件傳動,系統應用包括滾動軸承、電磁軸承和高溫超導磁懸浮軸承等多種軸承類型。工程系統中飛輪軸系轉速多為15 000~30 000 r/min。考慮系統轉速以及系統穩定性,推薦優選應用高溫超導磁懸浮軸承。但是,100 kW·h大容量級別的高溫超導磁懸浮軸承還需要進一步研發配套,為工程應用規模推廣提供技術支撐。

3.3 電機

儲能系統中,電機工作模式處于雙向變速運行模式,即需要進行發電和電動兩個狀態轉換,因此需要開展高速轉子結構、電磁分布優化,減少功率損耗。對比異步電機、永磁電機、磁阻電機等特性,永磁電機更適合飛輪儲能系統。新型電機及其結構優化還有待技術突破,保證在工程實踐中能夠長周期、高效率運行。

3.4 充放電控制

飛輪儲能系統充放電是AC-DC-AC模式,工作時網電側變流器將交流電轉換為直流電,然后交直流逆變成系統需要的交流變頻電壓驅動系統電機。傳統雙電平結構受電壓限制,無法滿足飛輪儲能系統。未來,還需開展多電平變頻供電技術。

4 結論與展望

飛輪儲能系統具有儲能密度大、能量轉換效率高、充放電速度快等優點,已成為儲能技術研究的熱點并在現代工業得到廣泛應用。飛輪儲能技術在石油工程上的應用還處于研發起步階段,尚未進入現場規模化推廣應用。石油工程鉆機目前試驗電動鉆機取代柴油機,能夠部分實現節能,減少二氧化碳排放,但是鉆井施工相對偏遠,電動鉆機無法脫離電網,適應性存在較大局限。抽油機節能通常通過電機改造,抽油機結構調整,電機運行控制等手段實現抽油機舉升系統效率提升,受油田區塊和儲層特征差異,需要對抽油機系統針對性的優化設計,系統節能效果不明顯。相對于其他節能技術,飛輪儲能系統采用機械結構,系統可靠性更高,低成本、長壽命、可回收等特征,更具備技術推廣優勢。飛輪儲能技術的應用,能夠減少石油行業電能需求及二氧化碳排放,具備廣闊市場應用價值。由于飛輪儲能技術需要對鉆機和抽油機進行結構配套改造,該技術沒有得到行業充分重視。

應用飛輪儲能技術實現石油工業的節能減排具有極大的技術優勢和廣闊的應用前景,國際社會及中國“碳中和”政策的出臺,要求石油行業研發推廣綠色低碳開發技術,飛輪儲能技術是未來推廣重點。隨著未來科研投入的加大及技術的進一步成熟,將對飛輪儲能技術在石油工程上的大規模推廣應用起到更好地促進作用。未來,需要國家、科研院所和企業聯合開發,共同進行技術攻關和現場推廣應用,為飛輪儲能技術普及提供試驗田和應用試點基地,為技術全面推廣應用提供產學研一體化的行業標桿。