煤氣化水處理系統(tǒng)低溫余熱的優(yōu)化利用

司道朋

(中國石化齊魯分公司第二化肥廠,山東淄博 255400)

煤氣化裝置回收利用的余熱主要來自高溫?zé)煔獾娘@熱和生產(chǎn)過程中排放的可燃?xì)猓壳暗蜏赜酂?即低品位余熱)回收情況很不樂觀[1]。相對(duì)煤、石油、天然氣等高品位能源而言,低品位余熱在相同單位內(nèi)包含的能量很低,利用難度大,甚至用于發(fā)生低壓蒸汽都很困難,因此只好用于冷卻水或空冷冷掉。這不僅增加了水耗和電耗,同時(shí)也等于放棄了一個(gè)相當(dāng)大的熱源[2]。

某廠辦公區(qū)域原采暖系統(tǒng)采用蒸汽加熱,蒸汽量消耗量約為5 t/h。經(jīng)過排查煤氣化裝置低品位余熱,發(fā)現(xiàn)水處理系統(tǒng)有兩股余熱可以回收利用。一股是煤氣化裝置脫氧槽的乏汽,其組分以飽和低壓蒸汽為主,溫度為125 ℃,壓力為0.15 MPa,脫氧槽乏汽可用余熱約為1 231 kW/h。另一股是煤氣化裝置產(chǎn)生的高壓閃蒸汽,溫度為170 ℃,壓力為0.80 MPa。此部分氣體由于工藝原因平時(shí)采用循環(huán)水降溫取走部分熱量,需要循環(huán)水量約為750 t/h。高壓閃蒸氣可用余熱約為3 500 kW/h。

這兩股余熱原經(jīng)循環(huán)水換熱器降溫后去火炬焚燒處理,既浪費(fèi)了低品位余熱,又增加循環(huán)水消耗。

1 低溫余熱優(yōu)化利用方案

采用熱媒水介質(zhì)分別與煤氣化裝置兩股低品位余熱進(jìn)行換熱,然后熱媒水與供暖水換熱,使供暖水升溫帶走熱量送至廠區(qū)。通過換熱網(wǎng)絡(luò)流程優(yōu)化,設(shè)置熱媒水換熱系統(tǒng)、供暖水換熱系統(tǒng)以及凝液分離系統(tǒng),節(jié)約了裝置循環(huán)水和采暖蒸汽用量,達(dá)到了能源高效利用、節(jié)能降耗的目的[3-4]。

1.1 熱媒水換熱系統(tǒng)

采用熱媒水(57 ℃)與脫氧槽的乏汽換熱,經(jīng)換熱升溫后的熱媒水(61 ℃)送至熱媒水罐,換熱后的熱媒水輸送至閃蒸汽換熱器進(jìn)行換熱,熱媒水溫度升至(78 ℃)。熱媒水換熱系統(tǒng)可根據(jù)需求增開閃蒸汽換熱器,以提高系統(tǒng)溫度,熱媒水最高溫度可達(dá)到90 ℃。

1.2 供暖水換熱系統(tǒng)

將自供暖水補(bǔ)水(300 m3/h、45 ℃)送至換熱器,經(jīng)換熱器升溫后(58 ℃)輸送至熱煤水罐。

1.3 凝液分離系統(tǒng)

經(jīng)換熱器降溫后的乏汽進(jìn)入乏汽緩沖罐分離后,不凝氣量較少放空處理,緩沖罐內(nèi)凝液排至灰水槽。

經(jīng)換熱器降溫后的高壓閃蒸汽進(jìn)入閃蒸氣緩沖罐分離后,氣相去變換處理單元,緩沖罐內(nèi)凝液排至灰水槽。

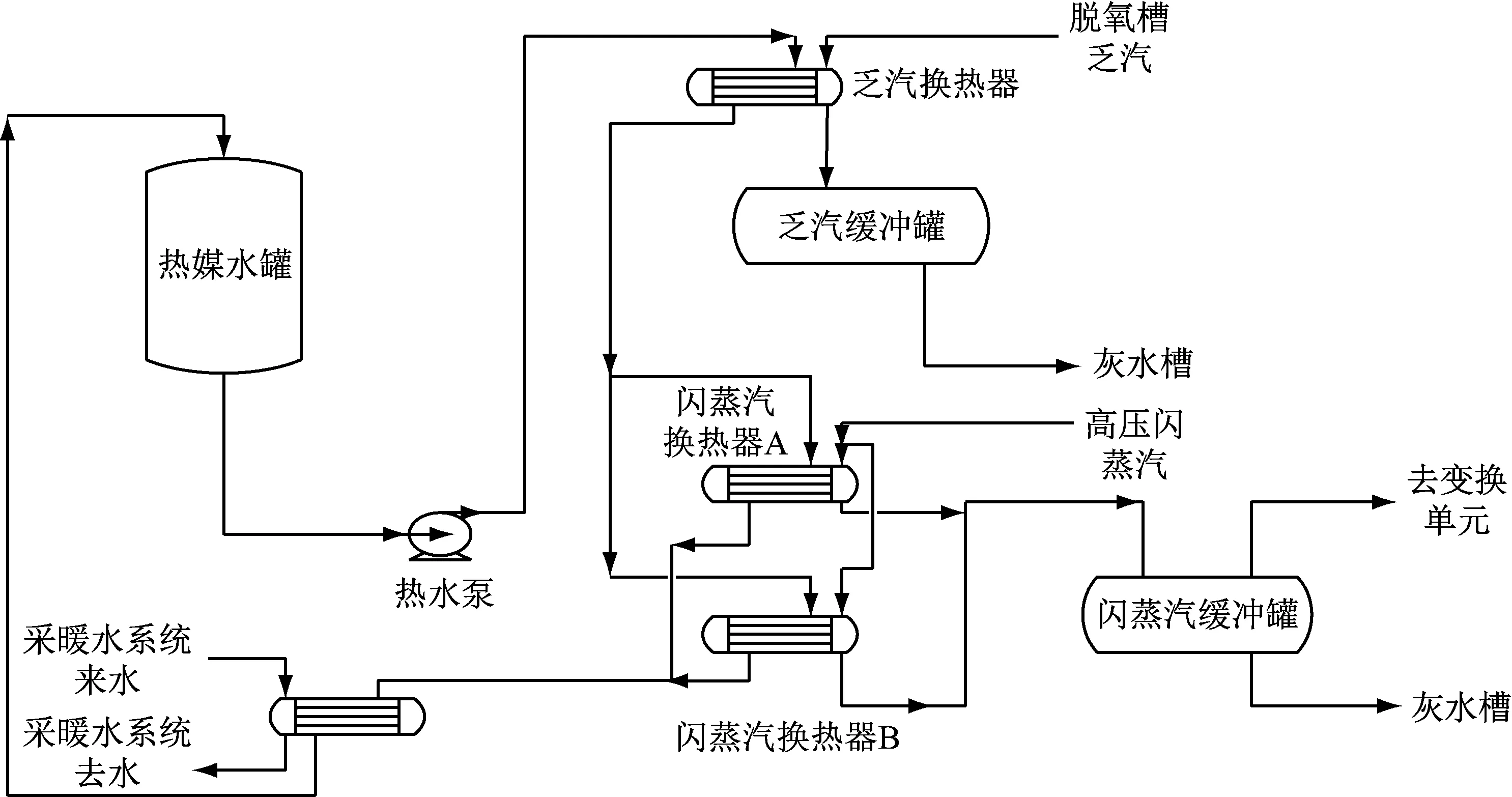

工藝流程示意見圖1。

圖1 工藝流程示意圖

通過熱媒水作為中間換熱介質(zhì)的緩沖,避免換熱設(shè)備發(fā)生內(nèi)漏時(shí),脫氧槽乏汽以及高壓閃蒸汽內(nèi)的有害物質(zhì)對(duì)供暖水產(chǎn)生影響。同時(shí)設(shè)置電導(dǎo)率在線檢測(cè)儀,根據(jù)電導(dǎo)變化可及時(shí)發(fā)現(xiàn)換熱設(shè)備內(nèi)漏,避免污染采暖水系統(tǒng)。

2 系統(tǒng)自動(dòng)控制設(shè)置

乏汽緩沖罐和閃蒸汽緩沖罐設(shè)置調(diào)節(jié)閥與液位連鎖,當(dāng)液位在20%~60%區(qū)間時(shí),根據(jù)液位高度調(diào)整調(diào)節(jié)閥開度;當(dāng)液位高于70%時(shí),調(diào)節(jié)閥全開并開啟高液位報(bào)警;當(dāng)液位低于20%時(shí),調(diào)節(jié)閥關(guān)閉;當(dāng)液位低于15%時(shí),開啟低液位報(bào)警。

熱水泵出口設(shè)置調(diào)節(jié)閥與熱媒水罐液位連鎖調(diào)節(jié),通過調(diào)整熱水泵出口調(diào)節(jié)閥的開度,使熱媒水罐液位保持在40%左右。

3 節(jié)能效果

在工藝系統(tǒng)設(shè)計(jì)時(shí),充分考慮合理用能,優(yōu)化換熱線路,合理利用位差,減少機(jī)泵數(shù)量。本項(xiàng)目只新增1臺(tái)45 kW機(jī)泵(1用1備),動(dòng)力消耗較少。熱媒水、供暖水等介質(zhì)的經(jīng)濟(jì)流速為1.8 m/s左右、重力流管道流速設(shè)計(jì)為0.5 m/s左右。合理確定隔熱材料結(jié)構(gòu)和厚度,減少設(shè)備和管道熱量損失。

(1) 節(jié)約原采暖蒸汽用量

將上述兩股余熱用于加熱熱媒水,并通過熱媒水給采暖水加熱,以代替原有項(xiàng)目中蒸汽給采暖水加熱,節(jié)約蒸汽折標(biāo)油約為400 kg/h。

(2) 減少循環(huán)水用量

高壓閃蒸汽平時(shí)采用循環(huán)水降溫以取走部分熱量,節(jié)約循環(huán)水折標(biāo)油約為45 kg/h。

(3) 增加用電量

增加的用電設(shè)備主要為熱水泵,用電量折標(biāo)油約為9.9 kg/h。

通過流程優(yōu)化,充分利用系統(tǒng)內(nèi)部低品位余熱,以北方采暖季120 d計(jì)算,節(jié)能折標(biāo)油達(dá)1 253.09 t,具有較高的經(jīng)濟(jì)效益和環(huán)境效益。

4 結(jié)語

通過對(duì)煤氣化水處理系統(tǒng)低溫余熱的優(yōu)化利用,節(jié)約了蒸汽和循環(huán)水,提高了低溫余熱利用效率。項(xiàng)目投用后運(yùn)行穩(wěn)定,滿足廠區(qū)的采暖需求,達(dá)到了預(yù)期目標(biāo)。未來積極推進(jìn)非取暖季低溫余熱有機(jī)朗肯循環(huán)發(fā)電(ORC)項(xiàng)目的建設(shè),進(jìn)一步提高低溫余熱利用效率,達(dá)到對(duì)這兩股余熱的充分利用。