基于STM32的二軸激光雕刻機運動控制系統設計

張 赫,裴莉莉,馬 軍

(1.西安翔騰微電子科技有限公司,陜西 西安 710068;2.長安大學信息工程學院,陜西 西安 710064;3.蘭州理工大學電氣工程與信息工程學院,甘肅 蘭州 730050)

激光技術是1960年開始在全世界范圍內興起的一項新技術,對各個領域都產生了一定的吸引力和影響力[1-2]。近年來,基于CNC(Computer Numerical Control)技術的激光雕刻機作為一種高科技產品開始大量出現在國際市場,其應用方向廣闊,市場需求量大[3]。激光雕刻機主要組成包括:二氧化碳激光器、專用激光雕刻軟件、自動激光雕刻控制系統以及精密的機械設備[4]。具有高速度、高精度、多功率的加工特點,從而兼備雕刻速度快、操作方式簡便和出圖效果好的優點,并且在一定程度上,解決了手工難以達到的立體效果[5],并已廣泛運用于廣告業、建筑業等領域[6]。

我國現代制造業正面臨著從“制造”到“智造”轉型升級的重大考驗,需要對先進的制造技術和智能裝備的技術進行攻關[7]。基于以上背景,已有學者開展了對激光雕刻機的研究[8-9]。文獻[10]利用Pcomm32動態鏈接庫、MFC類庫及控制卡指令等軟件編寫了電機控制系統軟件,實現了對兩軸伺服電機運動控制和激光信號發生器等的控制。文獻[11]基于STM32 ARM內核設計了一款多軸的通用型數字運動控制系統,解決了系統中速度和位移控制的問題,使運動更加平滑、高效。文獻[12]中采用Arduino UNO R3為主控制板,實現了圖像實時處理和打印。文獻[13]基于Arduino單片機的接口電路以及位于上位機的可重構數控系統,完成對自主開發的激光雕刻機的加工和測試。

以上研究為該文提供了良好的借鑒思路,為更好地改進激光雕刻機的運動控制系統,文中設計了一款基于STM32單片機的二軸激光雕刻系統,完成了雕刻機二維平面運動機構的驅動系統設計和硬件電路設計。上位機系統通過對目標雕刻圖形進行圖形處理,實現原始圖形的閾值分割處理和軌跡劃分,再將軌跡編譯為G代碼指令,通過串口通信協議將指令傳輸到下位機STM32中[14]。下位機接收到信號后將G代碼解析,按照相應的控制指令進行步進電機運動狀態和激光器工作狀態的控制,同時結合硬件選型與電路設計實現目標圖像的雕刻。

1 系統設計方案

1.1 總體設計

基于STM32單片機的二軸激光雕刻機運動控制系統主流程可大致分為以下幾個部分:首先將待雕刻的目標圖像導入上位機中,上位機經過圖像處理和G代碼轉換,將所得到的圖像G代碼信息傳送至下位機,下位機對G代碼進行解析,根據所產生的指令控制步進電機驅動并通過激光器控制電信號,使得激光器和步進電機協同工作,從而實現目標工件圖像的激光雕刻。運動控制部分系統控制結構框圖如圖1所示,包括軟件、硬件和機械控制。

圖1 系統控制結構框圖

激光器提供激光光束,實現雕刻效果,X與Y軸步進電機的運動通過來自上位機傳送到下位機控制器中的G代碼指令來實現,系統的基本組成如圖2所示。

圖2 系統基本組成示意圖

要實現精準的激光雕刻任務,雕刻機的傳動機構和激光器需要協同工作,這就需要下位機和上位機必須保證進行準確、實時、高速的通信,使得傳動機構的運動狀態和激光束的工作狀態保持協調。

1.2 硬件設計

該文采用Altium Designer進行硬件電路設計和開發。首先創建與該工程相關的集成庫,然后繪制出相關電路原理圖,完成后將生成的完整原理圖導入PCB文件中,按照原理圖對應的布線規則進行手動布線,檢查無誤后進行覆銅。接著使用該軟件自帶電氣規則檢查無誤就可以進行系統樣版打版,最后焊接所需要的元器件,經測試無誤后可定版批量生產。

文中將Grbl平臺中的硬件部分進行升級改進,采用STM32F103C8T6微控制器自主定制一款二軸運動控制平臺,總體硬件框圖如圖3所示。

圖3 系統硬件框圖

整個硬件平臺由外接的12 V直流電源適配器進行供電,然后對輸入電壓進行逐級降壓,給對應模塊進行供電。其中下位機接收到上位機系統通過串口協議發送的G代碼指令后,作為中控單元進行傳動機構和激光器的控制,用于在小范圍雕刻過程中進行插補運算[15]。通過顯示屏顯示的相關參數,使用獨立按鍵對軟件進行復位操作,并且通過X、Y軸的限位開關來確保整個雕刻過程處于指定的安全范圍內[15],防止意外情況發生。

1.2.1 主控制器選型

對于主控選型,51單片機由于其處理數據的能力和計算速度較差,難以符合該文的設計性能要求;MSP430雖然功耗較低,信號處理能力很強,但其芯片價格成本太高,開發難度較高,不是最佳的方案。該文最終選用具備高性價比高性能的STM32F103C8T6單片機作為激光雕刻機運動控制系統的微控制芯片。

1.2.2 其他硬件選型

其他硬件選型如表1所示。

表1 主要硬件元器件

1.3 軟件設計

激光雕刻機運動控制系統加工過程對實時性要求較高,對實時響應速度要求也比較高,整個運動控制系統軟件架構需要選用上位機與下位機前后臺結構設計來滿足高響應速度的要求。再根據實際的成本控制和硬件資源情況,最終上位機選用PC機,下位機選用STM32微控制器。

上位機主要利用Visual Studio 2019軟件進行開發。利用二值化對圖像進行處理,將處理完成后的圖像進行軌跡分割,通過串口協議傳送到下位機STM32。

下位機主要利用Keil uVision5軟件進行開發。根據得到的每一條指令進行動作規劃和計算,將最終的規劃和計算結果通過電平信號發送到步進電機驅動器和激光器模塊中得到動作響應,從而實現雕刻定位的實時控制,并在物體表面燒蝕出圖像。

軟件設計流程如圖4所示。

圖4 軟件設計流程

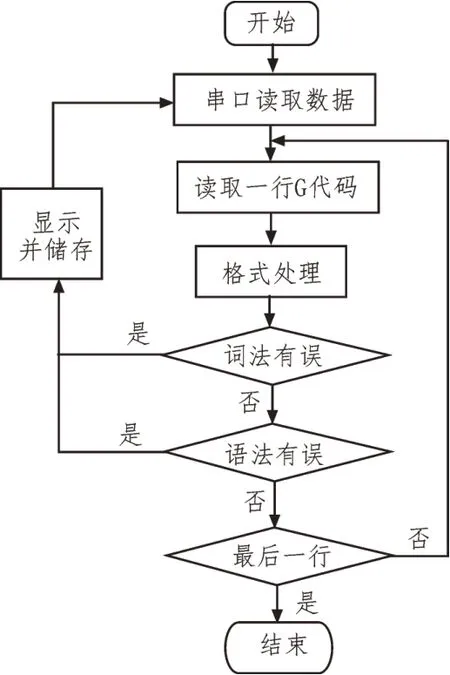

G代碼指令是由上位機發送給下位機的包含指定功能的組合代碼,通常一條指令對應一個動作,指令依據G代碼編碼規則構成一段控制指令。這種針對指令解析的過程一般包括預處理、詞法語法分析和信息提取,具體流程如圖5所示。

圖5 G代碼解析流程

2 S型加減速算法設計

為了保證在加工作業過程中的步進電機具有高精度的同時,還能高速地運行并防止因為加速度發生突變而導致有害振動,在下位機控制系統中,采用S型加減速算法,可以實現對這種現象的有效抑制,其核心在于對速度提前規劃。在每個運行過程中,加速度的改變都能夠使得步進電機作業速度按照S型曲線的軌跡發生變化[16],速度與其加速度的關系隨時間持續變化的過程如圖6所示。

圖6 速度與加速度隨時間變化曲線

分析圖6可知,加速度的變化曲線是梯形,主要分為7個階段,分別為加速時加速度增加階段、加速度恒定階段、加速度減小階段、勻速中加速度為零階段、減速時加速度增加階段、加速度恒定階段和加速度減小階段[17]。其中加速度a和速度V可以表示為式(1):

變化過程中總的加速度或減速度段的運行總長由式(2)所得。

其中,Vs記作初速度,Ve記作末速度,Am記作最大加速度,Jm記作最大加加速度[18]。

關于S型加減速算法的軟件流程圖如圖7所示。

圖7 控制系統中加減速算法軟件流程圖

3 實驗結果

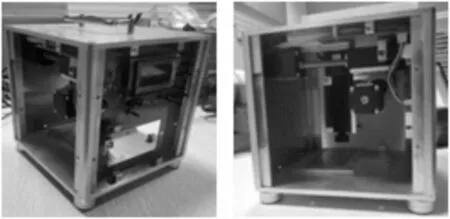

機械結構搭建完成之后,分別將測試成功的軟硬件按照設計要求進行連接運行。除了步進電機脈沖信號和方向信號輸出之外,需要分別外接X、Y軸的兩個限位開關,以及復位按鈕。如圖8所示是搭建好的激光雕刻機實物圖。

圖8 雕刻機實物圖

得到完整的激光雕刻機硬件和機械結構后,通過之前設計好的上位機軟件,選擇“校徽”圖標,將所選圖標進行一系列的圖像處理后,運行加工程序,上位機自動開始向下位機運動控制系統發送實施G代碼指令,經過實際測試,速度、位移等控制良好。

圖9(a)為期望加工圖形,分別是蘭州理工大學與長安大學校徽。圖9(b)分別是這兩幅圖的軌跡分解效果圖,可以看出預定軌跡比較完整,沒有缺漏現象。圖9(c)是在硬紙板上的實物雕刻測試圖,可以看到圖案的邊緣比較光滑,沒有毛刺出現。說明該設計總體上解決了運動控制難的問題,精度較高,能夠達到預期效果。

圖9 雕刻效果圖

4 結 論

通過討論和介紹當前的技術需求,設計實現了一款小型實用、成本低廉、工作穩定、精度高的激光雕刻機運動控制系統,易于后期的二次開發。軟件使用上、下位機架構,設計精巧,選擇普適性強且簡便穩定的串口通信方式,為無基礎用戶提供便利,能夠輕松上手操作。

下位機運動控制系統采用了很多集成的模塊進行搭建,雖然提升了整個設計開發的效率,但在實際產品的功耗和經濟性方面有一定的缺陷。在運動控制系統與上位機通信部分可以考慮直接設計脫機工作模式增加脫機控制器。同時,對于在實際激光雕刻機運動控制系統測試過程中處理步進電機在特殊拐點出現細微沖擊現象的算法也需要進一步提升和加強。