煤礦用掘進機截割臂后座板強度分析與改進

李建國

(山西晉煤集團臨汾晉牛煤礦投資有限責任公司,山西 臨汾 041000)

引言

近年來隨著煤炭需求量的不斷增加,煤炭掘進工作產(chǎn)量不斷增大,對傳統(tǒng)掘進機的工作可靠性提出了更高的要求[1]。煤礦掘進工作面環(huán)境極為惡劣,如潮濕、腐蝕氣體侵蝕、受力情況復雜多變等,對于掘進機結(jié)構(gòu)部件的強度要求較高,一旦出現(xiàn)故障,不僅影響煤炭掘進的產(chǎn)量和效率,嚴重的還會造成事故,給企業(yè)帶來不可估量的損失[2-4]。截割臂作為掘進機實現(xiàn)掘進功能的關鍵部件,其工作的安全性問題至關重要,尤其是其后座板,現(xiàn)已引起了各界的關注[5-6]。因此針對某煤炭企業(yè)服役掘進機對截割臂可靠性要求較高的現(xiàn)狀,以截割臂后座板為研究對象,借助ANSYS 有限元仿真分析軟件,開展掘進機截割臂后座板強度分析與改進工作具有重要的意義。

1 煤炭截割原理概述

掘進機作為煤炭采掘工作中極為關鍵的重型設備,隨著煤炭需求量的增加,對其應用需求越來越多。目前應用較為廣泛的掘進機多為橫軸式結(jié)構(gòu),主要由截割機構(gòu)、回轉(zhuǎn)機構(gòu)、裝運機構(gòu)、行走機構(gòu)和電氣輔助機構(gòu)組成。截割機構(gòu)作為掘進機直接進行煤炭采掘的關鍵部件,其工作可靠性要求最高,也是經(jīng)常出現(xiàn)故障的部件。截割機構(gòu)主要由工作臂、截割頭、電動機、減速器等組成,工作原理如下:電動機輸出的扭矩經(jīng)過聯(lián)軸器輸入減速器,完成降速增扭之后輸送至截割頭驅(qū)動其連續(xù)轉(zhuǎn)動;截割臂工作過程中左右動作調(diào)整通過液壓系統(tǒng)控制伸縮油缸的動作實現(xiàn),截割頭的前進動作通過掘進機行走機構(gòu)向前推進實現(xiàn),最終實現(xiàn)整個煤炭巷道的均勻開采推進。

2 截割臂后座板有限元分析

2.1 三維模型的建立

為了更真實地模擬截割臂后座板工作情況,仿真分析三維模型建立整個截割臂,因截割臂實際結(jié)構(gòu)極為復雜,建模過程中進行了適當?shù)暮喕雎粤私馗畋劢M成部件的倒角及對分析結(jié)果影響不大的連接孔等特征。

2.2 材料屬性設置

將建立完成的截割臂三維模型導入ANSYS 仿真計算軟件即可進行材料屬性的設置,其中與后座板連接的組件設置為剛性材料,后座板根據(jù)實際情況設置,材料牌號為ZG270-500,具體材料屬性參數(shù)如下:彈性模量為202 GPa,泊松比為0.3,屈服強度為270 MPa,抗拉強度為500 MPa。

2.3 網(wǎng)格劃分

有限元仿真分析過程中的網(wǎng)格劃分質(zhì)量至關重要,其中包括兩個主要環(huán)節(jié):單元格類型和單元格劃分方法。結(jié)合截割臂實際情況,確定其簡單結(jié)構(gòu)選擇solid45 單元,相對復雜的結(jié)構(gòu)選擇solid92 單元,采用自由化分網(wǎng)格的方法完成截割臂整體結(jié)構(gòu)的網(wǎng)格劃分。

2.4 載荷施加與約束設置

該型號掘進機的截割臂自重約為240 kg,工作時的最大回轉(zhuǎn)力矩高達150 kN·m,截割推進時的最大力為600 kN,水平截割煤炭時的最大力為200 kN,豎直升降時的最大力為155 kN。此處重點分析截割臂后座板是水平最大載荷時的結(jié)構(gòu)強度,僅對截割臂施加最大水平載荷,根據(jù)截割臂與掘進機實際連接情況進行截割臂的約束設置。

2.5 仿真結(jié)果分析

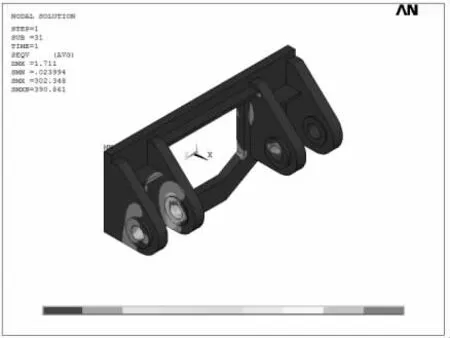

完成截割臂材料屬性設置、網(wǎng)格劃分、載荷施加和約束設置等工作之后即可啟動ANSYS 軟件內(nèi)部自帶求解器進行分析計算,提取截割臂后座板仿真計算結(jié)果的等效應力如圖1 所示。由圖1 截割臂后座板等效應力分布云圖可以看出,后座板的耳環(huán)和銷軸連接位置存在明顯的應力集中現(xiàn)象,最大應力高達302.35 MPa,超出了截割臂后座板材料本身的屈服強度數(shù)值270 MPa。因此,截割臂后座板的耳環(huán)與銷軸連接位置是其工作運行中的薄弱環(huán)節(jié),極有可能出現(xiàn)斷裂事故,必須引起高度重視,需要提出切實可行的改進措施,以便提高其工作的安全性和可靠性。

圖1 截割臂后座板等效應力(MPa)分布云圖

3 改進設計

3.1 改進方案

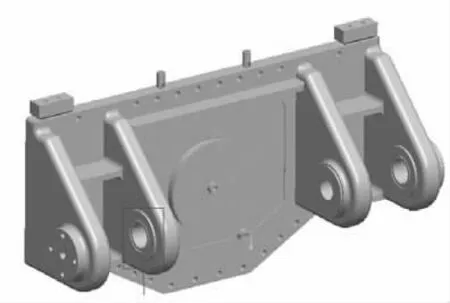

因截割臂后座板耳環(huán)和銷軸連接位置存在明顯的應力集中情況,成為了截割臂后座板工作過程中極易出現(xiàn)斷裂破壞的薄弱環(huán)節(jié),有必要進行改進設計。常見的結(jié)構(gòu)改進方法包括增大結(jié)構(gòu)尺寸、更換結(jié)構(gòu)材料等,改進方法的選擇需要堅持簡單易行原則。綜合截割臂后座板實際工況,選擇在不影響截割臂后座板結(jié)構(gòu)安裝的前提下,在原來結(jié)構(gòu)基礎上,耳環(huán)與銷軸連接位置兩側(cè)各增加0.5 mm的凸臺,以便提高耳環(huán)與銷軸連接位置結(jié)構(gòu)強度,具體結(jié)構(gòu)改進的位置如圖2 所示。

圖2 截割臂后座板結(jié)構(gòu)改進位置

3.2 改進結(jié)果

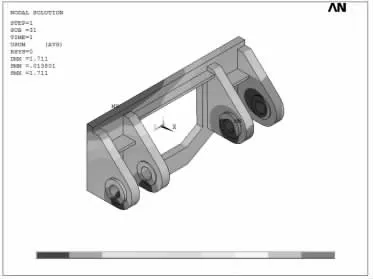

增大耳環(huán)和銷軸連接位置凸臺結(jié)構(gòu)尺寸之后修改截割臂三維模型,重新啟動ANSYS 仿真計算軟件,前處理過程與改進結(jié)構(gòu)之前一致,保證改進前后的可對比性。啟動ANSYS 軟件求解器進行截割臂后座板分析,提取的后座板分析結(jié)果如圖3 和圖4 所示。由圖3 改進截割臂后座板應力分布云圖可以看出,后座板的最大應力數(shù)值為260 MPa,相較于改進之前降低了42.35 MPa,改進效果極為明顯,并且低于材料的屈服強度270 MPa,因截割臂后座板工作時載荷變化不大,最大應力數(shù)值只要不超過材料的屈服強度基本能夠保證其安全可靠工作。由圖4 截割臂后座板位移云圖可以看出,后座板的最大位移數(shù)值為1.7 mm,因掘進機結(jié)構(gòu)尺寸較為龐大,毫米級的工作變形相較于截割臂后座板外形尺寸基本可以忽略不計,不會影響截割臂后座板的工作安全性和可靠性,由此可見,改進工作合理,效果較好。

圖4 改進截割臂后座板位移(mm)分布云圖

4 應用效果評價

為了驗證截割臂后座板改進的仿真計算準確性和應用效果,基于截割臂后座板仿真計算結(jié)果,完成了工程圖紙的繪制。將加工制造完成之后的截割臂后座板安裝于某型號掘進機截割機構(gòu)當中進行應用,跟蹤記錄實際應用情況。結(jié)果表明,改進之后的后座板工作可靠,滿足截割臂承受最大水平載荷的要求。相關專業(yè)人士統(tǒng)計,改進之后的截割臂后座板的應用,減小了耳環(huán)與銷軸連接位置的間隙,確保了截割臂運行的穩(wěn)定性,后座板使用壽命預計提高近20%~22%,因后座板故障導致的停機時間降低了近15%,預計為企業(yè)新增經(jīng)濟效益近100 萬元/年,取得了很好的應用效果。

5 結(jié)論

1)耳環(huán)與銷軸連接位置存在應力集中,超出了材料的屈服強度。

2)通過增大0.5 mm 耳環(huán)和銷軸連接位置凸臺的方法完成了對截割臂后座板的改進,以改善應力集中情況。

3)應用結(jié)果表明,后座板運行穩(wěn)定可靠,使用壽命提高近20%~22%,因后座板故障導致的停機時間降低了近15%,為企業(yè)新增經(jīng)濟效益近100 萬元/年。