伸縮式帶式輸送機(jī)的優(yōu)化改造措施

倪 遷

(上海碩巍自動(dòng)化設(shè)備有限公司,上海 201501)

1 伸縮式帶式輸送機(jī)優(yōu)化改造的重要性

在科學(xué)技術(shù)日益發(fā)展的背景下,給井下開(kāi)采工作的開(kāi)展提供了可靠的技術(shù)支持,井下機(jī)械化水平得以提高。在技術(shù)的驅(qū)動(dòng)下,相繼有更多的設(shè)備應(yīng)用至井下開(kāi)采領(lǐng)域,其中伸縮式帶式輸送機(jī)頗具代表性,其具有阻力小、輸送效率高、安全可靠等特點(diǎn)[1,2]。但煤礦產(chǎn)量有所加大,加之作業(yè)環(huán)境的復(fù)雜性,對(duì)該設(shè)備的運(yùn)輸能力提出更高的要求,現(xiàn)有設(shè)備在運(yùn)行中存在局限性,迫切需要做出改進(jìn)[3,4]。

2 機(jī)頭部的優(yōu)化改造措施

在可伸縮帶式輸送機(jī)的組成中,機(jī)頭部為關(guān)鍵的模塊,其涵蓋卸煤架、驅(qū)動(dòng)裝置及傳動(dòng)裝置三大部分,機(jī)頭部的改進(jìn)工作需將此類設(shè)施作為立足點(diǎn),做針對(duì)性的技術(shù)優(yōu)化[5]。

2.1 卸煤架

(1)不足之處。卸煤架的剛度和強(qiáng)度偏低,隨運(yùn)行時(shí)間的延長(zhǎng)將逐步變形。經(jīng)過(guò)卸煤作業(yè)后,部分煤粉殘留在輸送帶上,清理難度較大。滾筒有大量粉煤粘附的情況,不利于膠帶的正常運(yùn)行,例如因運(yùn)行軌跡偏差導(dǎo)致皮帶跑偏。

(2)優(yōu)化改造措施。鑒于原有斜支架易失穩(wěn)的情況,將其更換為直角三角形的前連架,由此提高架體的剛度和強(qiáng)度,使其在生產(chǎn)中可維持穩(wěn)定。在卸載滾筒前適配刮板,利用此裝置清理輸送帶,減少粉煤遺留量。此外,考慮到皮帶易由于運(yùn)行姿態(tài)偏差而跑偏,適配了專門(mén)的刮煤板,利用該裝置高效清理附著在滾筒處的煤[6]。

2.2 驅(qū)動(dòng)裝置

(1)不足之處。驅(qū)動(dòng)裝置采用空心軸聯(lián)接減速機(jī),通過(guò)雙傳動(dòng)滾筒和單電動(dòng)機(jī)聯(lián)動(dòng)的方式,以達(dá)到傳動(dòng)的運(yùn)行效果,但此方法對(duì)作業(yè)環(huán)境的適應(yīng)能力不足,僅在運(yùn)輸坡度較小的條件中具有可行性,對(duì)于傾斜坡度達(dá)到50°的巷道傳動(dòng)效率將明顯降低。此外,運(yùn)輸功率不足,隨之影響作業(yè)效率。

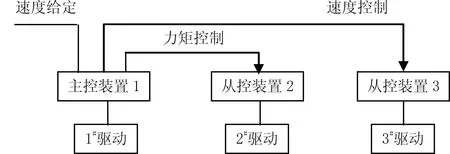

(2)優(yōu)化改造措施。更換為實(shí)心軸直角減速機(jī),不再采用傳統(tǒng)的高速軸聯(lián)軸器,取而代之的是柱銷聯(lián)軸器。對(duì)傳動(dòng)機(jī)架和驅(qū)動(dòng)機(jī)架做適當(dāng)?shù)奶幚恚赐ㄟ^(guò)鋼板和螺栓將兩者穩(wěn)定連接于一體,由此提高機(jī)頭的強(qiáng)度和剛度。根據(jù)機(jī)頭的結(jié)構(gòu)特點(diǎn),在其下方增設(shè)底托梁(由工字鋼制得),并適配2套驅(qū)動(dòng)裝置,具體如圖1所示。

圖1 驅(qū)動(dòng)裝置控制示意

2.3 傳動(dòng)裝置

(1)不足之處。傳動(dòng)裝置含傳動(dòng)滾筒和機(jī)架兩部分,在原結(jié)構(gòu)方案中,傳統(tǒng)滾筒為三角軸承座結(jié)構(gòu),其局限之處在于安裝難度較大,使用期間的耐久性不足,易在短時(shí)間內(nèi)變形。

(2)優(yōu)化改造措施。不再采用三角軸承座結(jié)構(gòu),將其更換為平底軸承座的形式,其除了降低安裝難度外,還可有效提高結(jié)構(gòu)的剛度和強(qiáng)度,規(guī)避短時(shí)間內(nèi)變形的問(wèn)題。

3 儲(chǔ)帶張緊裝置的優(yōu)化改造措施

3.1 游動(dòng)小車

(1)不足之處。游動(dòng)小車的車輪設(shè)置不合理,僅在內(nèi)側(cè)有輪緣,在此結(jié)構(gòu)方式下易加大張拉期間車輪脫軌的發(fā)生概率。游動(dòng)小車的輸送帶在運(yùn)行期間缺乏穩(wěn)定性,易跑偏,增加小車邊緣的磨損量。

(2)優(yōu)化改造措施。不再采用內(nèi)側(cè)單輪緣的方法,轉(zhuǎn)為內(nèi)側(cè)雙輪緣。在小車車架的兩側(cè)分別設(shè)置立輥,利用此方法避免輸送帶跑偏。

3.2 張緊絞車

(1)不足之處。在原運(yùn)行模式下,以手動(dòng)拔叉的方式控制張緊絞車,但現(xiàn)場(chǎng)作業(yè)條件欠佳(井下空間有限),不利于操作的順利開(kāi)展,隨之降低作業(yè)效率。

(2)優(yōu)化改造措施。針對(duì)張緊絞車采取更換措施,即選用的是JH-8型回柱絞車,并適配傳感器用于檢測(cè)輸送帶的張拉力,若實(shí)測(cè)值小于規(guī)定值下限則以自動(dòng)化的方式張緊輸送帶;反之,若實(shí)測(cè)值超過(guò)限值,傳感器在感知該情況后將及時(shí)輸出特定的響應(yīng)信號(hào),暫停輸送帶的張緊操作[7]。

4 機(jī)身的優(yōu)化改造措施

機(jī)身的優(yōu)化改造著重圍繞V形托輥H架和壓帶輪兩部分展開(kāi)。

4.1 V形托輥H架

(1)不足之處。在原設(shè)計(jì)方案中,采用的是平行的托輥支承下層輸送帶,其不足之處在于運(yùn)行期間輸送帶的下層易跑偏,導(dǎo)致正常輸送進(jìn)程受阻。

(2)優(yōu)化改造措施。不再采取平行的托輥,選用的是更為先進(jìn)的V形前傾下托輥,利用此裝置有效支承下層輸送帶,確保該輸送帶所處位置的準(zhǔn)確性。

4.2 壓帶輪

(1)不足之處。從輸送帶的布置來(lái)看,其容易偏離原設(shè)計(jì)位置,此時(shí)該輸送帶的一端容易脫離壓輪帶,隨之出現(xiàn)煤塊灑落的情況。

(2)優(yōu)化改造措施。針對(duì)輸送帶脫軌導(dǎo)致灑煤的問(wèn)題,對(duì)裝置做出優(yōu)化,即采用的是三滾筒過(guò)渡機(jī)頭。

5 機(jī)尾部的優(yōu)化改造措施

巷道底板缺乏平整性(局部偏高或偏低),運(yùn)輸機(jī)運(yùn)行期間的穩(wěn)定性難以得到保證,機(jī)尾移動(dòng)時(shí)存在極為顯著的側(cè)向沖擊力和縱向不平衡力,在力的作用下軌道有變形的可能。此外,緩沖托輥的穩(wěn)定性不足,在使用時(shí)易受損和變形[8,9]。針對(duì)此類問(wèn)題,提出如下優(yōu)化改造措施。

5.1 對(duì)原軌道材料予以更換

根據(jù)原機(jī)尾運(yùn)輸軌道的材質(zhì)特點(diǎn)可知,其采用的是18號(hào)工字鋼,強(qiáng)度相對(duì)較低,同時(shí)支座外的軌道端口無(wú)法得到有效的支撐(懸空狀態(tài))。對(duì)此,調(diào)整軌道的材料,選用50 kg/m的鐵路鋼軌;并調(diào)整軌道的端口位置,將其置于支座上,配套2個(gè)夾板以起到緊固的作用。

5.2 更換緩沖托輥為緩沖床

緩沖床與運(yùn)輸帶間有大面積的接觸,其優(yōu)勢(shì)在于可減小緩沖床對(duì)運(yùn)輸帶所造成的沖擊性影響,由此避免運(yùn)輸帶大范圍損耗的情況,運(yùn)輸帶具有更長(zhǎng)的使用壽命。運(yùn)輸帶裝載原煤時(shí),依托于緩沖床優(yōu)良的緩沖性能可較大幅度減小物料所受的力,物料的穩(wěn)定性得到保證,無(wú)明顯的散漏、飛濺現(xiàn)象。此外,緩沖床的結(jié)構(gòu)精簡(jiǎn),可快速完成安裝與拆除作業(yè),即便出現(xiàn)故障也能高效維修。綜合來(lái)看,緩沖床的應(yīng)用效果較好,可作為緩沖托輥的替代形式。

5.3 其他優(yōu)化改造措施

在軌道的兩個(gè)支架間額外增設(shè)一個(gè)支架,此時(shí)可縮短支架間懸空段的長(zhǎng)度,并且軌道支點(diǎn)間的距離也有所減小,為1.25 m。支座前端至尾支座末端的配置可選用25~40號(hào)通底槽鋼,利用M20螺栓將該部分與焊有側(cè)連板的支座穩(wěn)定連接,在該配置方式下僅需拉機(jī)尾的通底槽鋼便能高效移動(dòng)機(jī)尾,提高了操作的便捷性,可控性較好,規(guī)避了結(jié)構(gòu)冗雜、操作繁瑣的問(wèn)題[10]。

5.4 移機(jī)尾機(jī)構(gòu)

機(jī)尾需具有移動(dòng)速度快的特點(diǎn),并且需在不停機(jī)的前提下實(shí)現(xiàn)機(jī)尾的快速移動(dòng)。對(duì)此,引入滑橇式可行走機(jī)尾,按2500 mm的間距依次設(shè)置滑橇單元,彼此間用螺栓穩(wěn)定連接,在特定的拉力作用下可以帶動(dòng)滑橇和機(jī)尾滾筒向前移動(dòng),整個(gè)過(guò)程中滑橇的移動(dòng)具有順暢性,也可根據(jù)作業(yè)需求拆除幾節(jié)滑橇,此時(shí)機(jī)尾滾筒向前移動(dòng),施工的靈活性較強(qiáng)。

5.5 軟啟動(dòng)裝置的升級(jí)

根據(jù)原輸送機(jī)的配置情況可知,其采用的是YOL562型液力偶合器,此類軟啟動(dòng)裝置的不足之處在于運(yùn)行期間易受損,且不具備較高的傳動(dòng)效率,直接表現(xiàn)則是軟啟動(dòng)的效果難以全面滿足要求。對(duì)此,對(duì)軟啟動(dòng)裝置加以升級(jí),采用變頻調(diào)速裝置等具有更高靈敏性與穩(wěn)定性的裝置,將其作為軟啟動(dòng)設(shè)備,改善軟啟動(dòng)效果。

6 結(jié)語(yǔ)

煤礦機(jī)械化生產(chǎn)作業(yè)得以高效開(kāi)展的前提之一在于得到高性能生產(chǎn)設(shè)備的支持,其中可伸縮帶式輸送機(jī)具有重要作用,但其在運(yùn)行中存在部分不足之處,本文對(duì)其加以分析,并提出優(yōu)化改造措施,以期從根本上解決設(shè)備的運(yùn)行問(wèn)題,提高設(shè)備的綜合運(yùn)行性能,同時(shí)也希望所提履行措施可為同仁提供參考。