環境溫度對碳纖維復合材料層合板力學性能的影響

楊 康, 丁文喜, 梁 宇*, 李群芳, 張春雨, 王 樂

(1.遼寧通用航空研究院設計部, 沈陽 110136; 2.沈陽航空航天大學遼寧省通用航空重點實驗室, 沈陽 110136;3.遼寧銳翔通用飛機制造有限公司, 沈陽 110136)

碳纖維/環氧樹脂復合材料(CF/EP)具有質輕、價廉和比剛度高等優點,在航空航天高等科技領域日益受到重視[1-3]。如今民用飛行器的機身框、儀表箱等結構多使用CF/EP[4]。中國地理南北維度跨度大,南北方溫度氣候差異較大。因此對CF/EP在高溫潮濕和低溫干燥環境的力學性能的研究日益成為熱點[5]。

目前高溫與低溫性能對碳纖維/環氧樹脂復合材料的力學性能的影響的相關因素。中外有許多位學者有深入的研究分析。外國的Sethi等[3]從演變原因、界面強度和穩定性方面對纖維增強聚合物復合材料的環境效應進行了評述。Hu等[5]對運輸類飛機在過冷或結冰條件下的安全可靠性進行了研究,為解決同類機型的適航問題提供了一定的參考。中國的馬如飛等[6]研究發現在低溫-60 ℃~-82 ℃下,復合材料及夾芯結構強度隨著溫度降低而升高,低溫下樹脂基和碳纖維的收縮率不同,從而增強界面黏合強度。羅建等[7]研究碳纖維/環氧樹脂在不同低溫環境中暴露不同時間對其拉伸性能的影響和損傷機制,利用掃描電鏡顯微鏡(SEM)發現其拉伸強度隨低溫暴露時間的增長呈現先增后降的趨勢。譚偉等[8]設計了碳纖維增強樹脂復合材料在80 ℃的環境下進行0、120、240、480、600、和720 h的老化測試。發現隨著高溫時間的增加,樹脂與碳纖維界面結合力顯著下降。劉新等[9]研究低溫介質液氧和液氮對碳纖維增強樹脂力學性能的影響,通過將T700碳纖維和樹脂基復合材料在介質中低溫處理120 h,發現經過液氧處理后的碳纖維沒有損傷,而在液氮的處理后碳纖維有損傷。張利軍等[10]、馮青等[11]、楊旭東等[12]分別從碳纖維/樹脂基界面損傷、復合材料老化機制和吸濕速率方面,研究了不同濕熱環境對環氧樹脂基碳纖維復合材料的力學性能影響。

復合材料的力學性能與溫度有顯著的關系,中外對此問題已經有了一定的研究;另外,隨著通用航空產業的迅速發展,同時通用飛機全復合材料結構設計的興起,例如,中國的RX1E、RX4E,外國的DA40等飛機型號[13],復合材料在不同環境下的力學性能越來越受到設計和研究人員的關注。現以RX4E四座電動飛機上采用的碳纖維/樹脂基復合材料為研究對象,進行不同環境下的力學性能測試,由于該型號飛機的限制飛行溫度為-54~71 ℃,因此僅分析-54 ℃、25 ℃(室溫)、71 ℃下的溫度環境對復合材料力學性能的影響,并利用SEM掃描電鏡觀察研究復合材料的微觀結構變化及其損傷機制,從而為相關設計人員在使用相同材料進行結構設計提供一定的參考依據。

1 試樣制備與試驗方法

1.1 試樣制備

碳纖維復合材料層合板采用的增強纖維為3K碳布(牌號W-3021FF,光威復材公司生產);基體環氧樹脂由LY 1564 SPT樹脂和XB 3487固化劑按重量比100∶25配制,采用濕法成型完成復合材料試驗件的制備,室溫固化(22±2)h;試樣均采用[0°/90°]11鋪層。

按照ASTM D3039/D3039M《聚合基混合材料的抗拉性能測試標準試驗方法》、ASTM D6641/D6641《用組合載荷壓縮(CLC)固定試驗設備測定聚合體基復合材料層壓板壓縮性能的標準試驗方法》要求,試驗樣品的幾何尺寸如圖1所示。為確保試件同源性和時間有效性,試驗前對試件進行篩選,將表面有瑕疵的試件剔除,保留平整、絲束分布整齊的試件。根據試驗溫度的不同共設計了6組(拉伸試樣和壓縮試樣各3組)、每組包含5個試樣。

圖1 拉伸和壓縮試樣示意圖

1.2 試驗方法

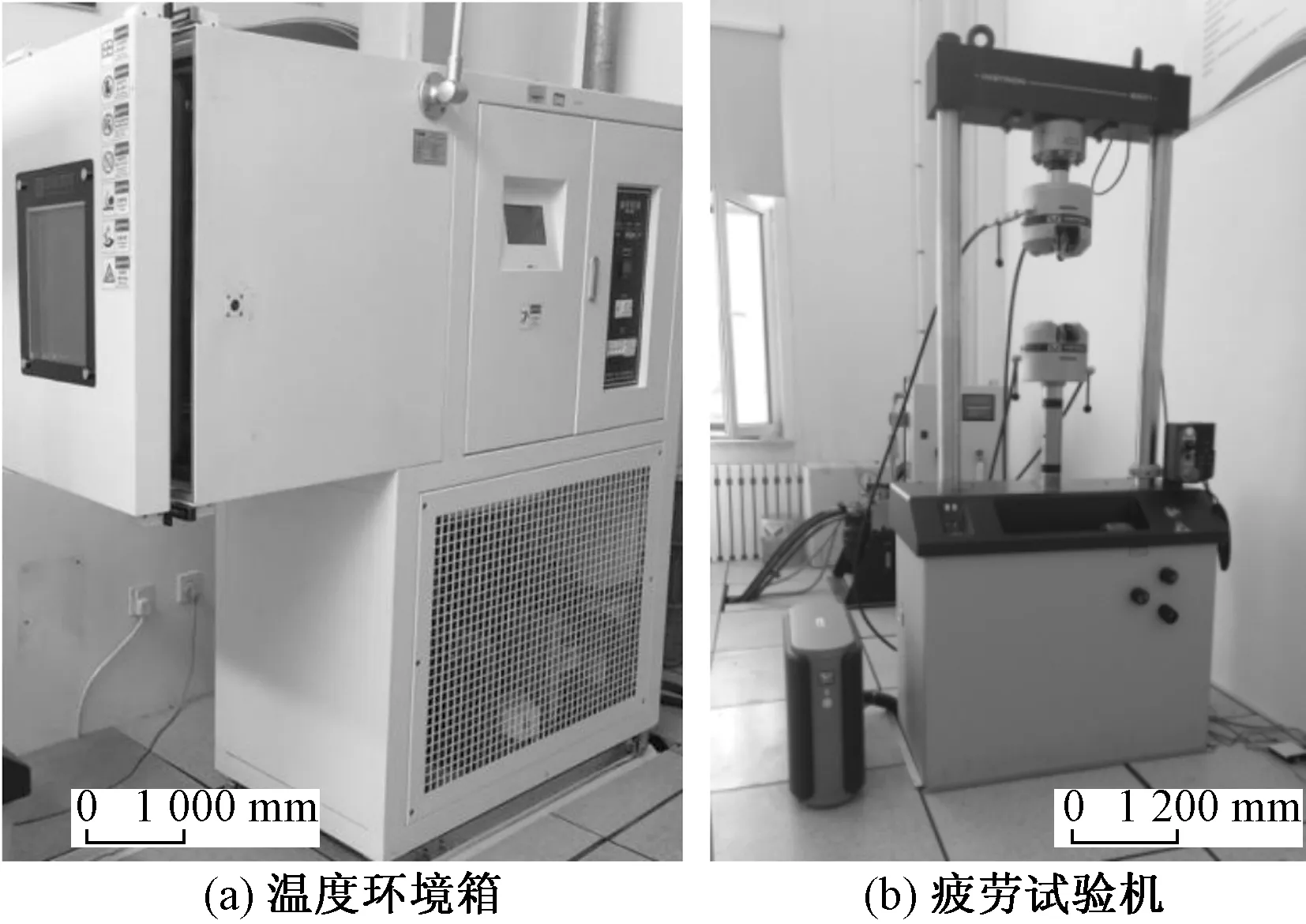

試驗在-54、25(室溫)、71 ℃溫度環境下進行,環境控制采用拉力試驗機配套環境箱(中科美其科技有限公司生產,型號MQ-T1050F-1N),如圖2(a)所示。拉伸和壓縮力學性能試驗分別按照ASTM D3039/D3039M、ASTM D6641/D6641標準進行,加載采用位移控制、單向加載,縱向拉伸與壓縮的加載速率分別為2、1.3 mm/min,圖2(b)為Instron 8801的電液伺服疲勞試驗機。

圖2 試驗相關設備

2 試驗結果與討論

2.1 力學性能試驗結果

試樣典型破壞形式如圖3所示,試驗結果如表1~表3所示。由圖3可知,試樣的失效形式均有效;同時由表1~表3可知,每組試驗的試驗結果離散系數均小于10%,從而證明試驗結果可靠。

表1 71 ℃下試樣力學性能測試結果

表2 25 ℃下試樣力學性能測試結果

表3 -54 ℃下試樣力學性能測試結果

圖4為不同溫度下,試樣的平均拉伸/壓縮應力-應變曲線,由圖4(a)可知,在71、25、-54 ℃溫度情況下,試樣的拉伸強度平均值分別為652.28、780.99、819.20 MPa,碳纖維復合材料層合板的拉伸性能隨著溫度的升高而降低;試樣的拉伸模量值隨著溫度的降低而增大。由圖4(b)可知,在對應的溫度下,復合材料試樣的壓縮強度平均值分別為321.01、453.96、581.24 MPa,低溫狀態下,復合材料的壓縮強度明顯高于其他溫度條件;而高溫狀態下,復合材料試樣的壓縮強度較差;同樣,低溫環境下,試樣的壓縮模量值較大。

圖4 不同溫度下的試樣應力-應變曲線

2.2 SEM電鏡掃描結果

圖5為不同環境溫度下典型失效拉伸試樣斷口SEM圖。對比圖5(a)和圖5(b),拉伸試驗時,室溫時試樣斷口處有少量絮狀樹脂,樹脂形態保存比較完整,有少部分碳纖維脫離樹脂的包裹,碳纖維整體拔出產生的孔洞幾乎不存在;而在71 ℃高溫環境下的試樣斷口處絮狀樹脂量明顯多于室溫情況;同時,高溫下樹脂呈現黏稠狀態,縫隙與孔洞與室溫比較明顯增多,這說明環境溫度上升樹脂會因受熱軟化從而造成樹脂和纖維界面結合弱化,樹脂從纖維上脫落,從而對環氧樹脂與纖維樹脂界面造成損傷。對比圖5(b)和圖5(c)可知,在低溫-54 ℃時,纖維表面的樹脂附著含量高于室溫情況;低溫情況下,樹脂分子間的間距變小,作用力變大,樹脂與試件的纖維黏結狀態較好,并且纖維上附著的樹脂有的形成小的塊狀;另外,低溫環境下的試件斷口處呈現纖維凝聚成束的樣貌,表面形貌有較多溝壑出現。拉伸試驗時,隨著施加的載荷不斷增大,試件開始表面未發生變化,當載荷達到一定程度時,拉伸試樣表面邊緣有少量纖維絲剝離斷裂,繼續加載到最大值時,拉伸試樣瞬間斷裂,造成試件失效。因此,試件破壞主要是纖維與樹脂基剝離,纖維達到拉伸極限強度后斷裂導致。

圖6為不同環境溫度下典型失效壓縮試樣斷口SEM圖。觀察對比試驗結果SEM圖可知,從圖6(c)可以看出,室溫試件破壞的形貌表面比較干凈整潔,纖維光滑,其表面樹脂附著含量少,試件破壞主要是因為在壓力作用下纖維達到壓縮極限強度斷裂和樹脂基與纖維剝離導致的。圖6(a)是在71 ℃高溫條件下碳纖維/樹脂基復合材料壓縮破壞斷口形貌圖。試件斷口處有許多須狀樹脂,孔洞明顯多于室溫情況,這表明溫度高,樹脂基與纖維界面黏合減弱,從而影響碳纖維/樹脂基復合材料整體的壓縮極限強度。圖6(b)是在低溫-54 ℃時,從試件壓縮破壞形貌圖可以看到試件表面含有少量絮狀樹脂,并且纖維上附著的樹脂多成塊狀,低溫狀態下環氧樹脂分子鏈發生轉變,模量提高,強度增大,所以在壓縮破壞時的極限強度提高。壓縮試驗時,試件在開始加載時,表面未發生變化,當載荷達到一定程度時,壓縮試樣出現纖維與樹脂分層現象,持續加載到最大值時,壓縮試件瞬間斷裂,試件失效。

3 結論

以W-3021FF/LY 1564 SPT/XB 3487樹脂基碳纖維復合材料為研究對象,并制備標準的拉伸、壓縮力學性能試樣,然后對試樣進行力學性能試驗,得到不同溫度下的力學性能;最后對試樣斷口進行電鏡掃描分析,結合力學試驗結果,得到結論如下。

(1)根據力學性能試驗結果,與室溫相比,低溫環境下復合材料層合板力學性能(破壞應力、模量)提高,而在高溫環境下其力學性能降低。

(2)對比分析電鏡掃描結果,在高溫環境下,樹脂呈黏稠狀態,并受熱膨脹影響導致其與碳纖維界面結合弱化,造成力學性能降低;低溫環境下,由于樹脂的收縮增強了與纖維界面的黏結,使復合材料層合板力學性能得到增強。

(3)為了保證安全性和穩定性,樹脂基碳纖維復合材料結構件在實際工程應用中需要采取必要的隔熱措施,或者避免在高溫環境下的工作狀態。