“拉動式”精益理念在G工廠中的實踐應用

王旭東 張智騫 李壯

摘要:應用精益、自動化、信息化工具,對老舊廠房從優化車間布局、開發合并備料軟件系統、搭建智能視覺分揀與跨層傳輸系統3個方面建立工廠備料車間“拉動式”物流配送模式。通過攻關自制智能視覺分揀系統和多場景多角度智能分流機構,以及搭建信息化系統做到實物流與生產信息流相互精準對接3個重要技術創新,完成“拉動式”精益物流體系智能制造應用模型,實現備料計劃和過程的全流程信息化管理,攻克了電子行業訂單“小多高”、交叉物流、拉車式備料3項技術難點。項目已經在G工廠全面實施推廣落地,精益物流體系建設已經面向全集團各子公司推廣,向智能制造更邁進一步。

關鍵詞:電子物料;物流;精益;自動化;信息化

中圖分類號:F273 文獻標志碼:A 文章編號:1009—9492(2021)03—0061—04

0引言

隨著我國產業的發展環境不斷變化,市場面臨著從增量市場到存量市場的轉變,我國制造業僅靠產品和技術發展已經過時,以效率、質量、成本為核心的制造模式已成為競爭主要手段,合理的物流設施規劃能減少工廠的等待及搬運浪費、提高空間利用率,進而降低生產成本。因此,在實際生產過程中利用先進技術建立現代化精益物流模式是生產制造企業降本增效的重要手段。

現代化精益物流體系實際上是在傳統物流設施規劃的基礎上結合信息化、自動化、數字化的產物,還存在因地制宜、因廠制宜情況,因此國內外相關專業學者在此類問題做了大量理論研究以及實踐探索。鄧永朋應用工業工程IE技術與工業信息化IT的融合實現的叫料系統,將物料配送這一復雜、繁瑣的過程進行簡化,消除了中間不增值的環節。張梅等運用SLP法對某光伏組件廠各作業單位進行定量的物流分析和定性的相互關系分析,最終確定更加優化的布局規劃方案。高嘉成將SLP方法建立出車間布局改造數學模型,采用Matlab軟件的遺傳算法對其求解得較優布局方案后,使用Flexsim建立仿真模型驗證布局方案的有效性。溫春雁給出了一種PLC控制的可多段控制的皮帶線傳輸系統的詳細解決方案,為多段皮帶線應用提供了理論基礎。上述文獻雖然從各個角度對精益物流做了深入研究分析,但是未能系統地建立一個全面的精益物流體系,因而在實際生產應用中存在一定局限性。

本文以G工廠“拉動式”精益自動化輸送線項目為例,介紹應用精益、自動化、信息化工具優化車間優化布局,開發“拉動式”合并備料軟件,設計應用智能視覺分揀與跨層傳輸皮帶線解決老舊廠房物流浪費問題,進而建立G工廠備料車間拉動式精益物流配送模式。為產品工藝復雜、產品多樣性大、生產體量大、建筑老舊的廠房設施空間布局規劃提供一定借鑒。

1問題分析

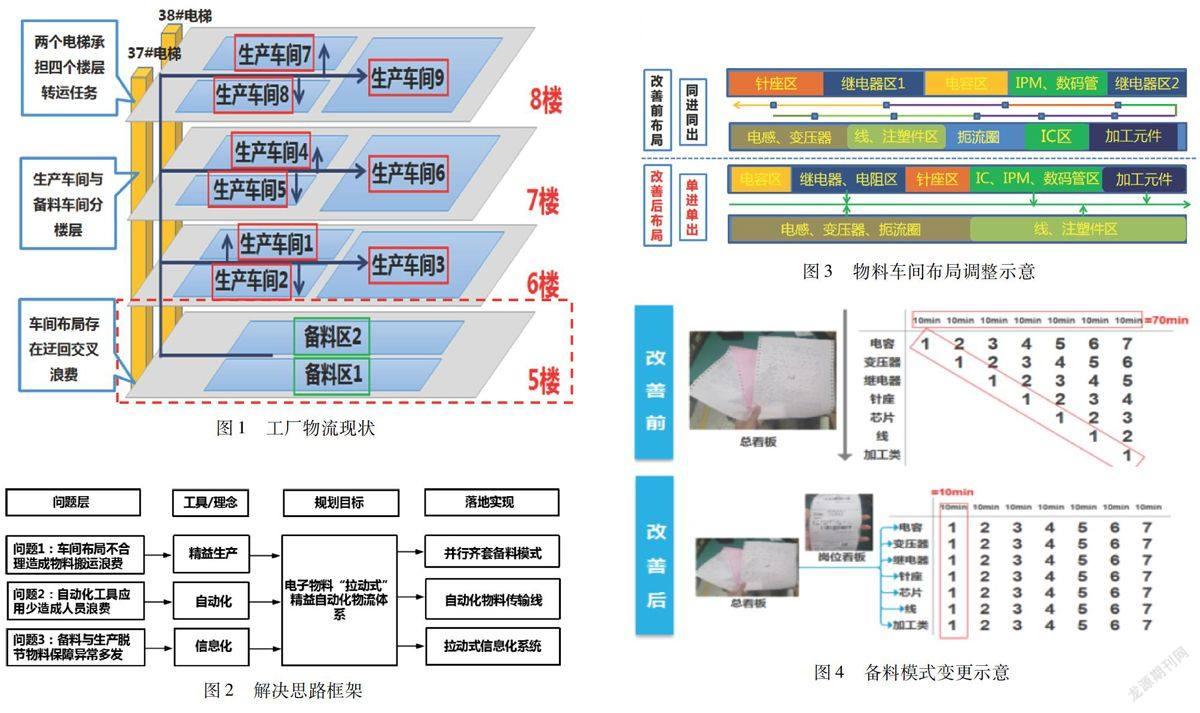

G工廠老舊工廠場地面積受限,在總部生產訂單“小、多、高”切換頻繁,導致現有物流能力已經不滿足生產需求。工廠物流現狀如圖1所示。

跨樓層物流轉運豎向電梯運力瓶頸。G工廠車間2個電梯承接5個樓層的轉運工作,能力欠缺;同時電梯轉運與車間轉運均需傳統人工拉車轉運,勞動強度大。

備料作業與產線需求進度脫節,產線保障物料異常多發。備料作業集中在5樓完成,同時向6、7、8三個樓層的多條流水線發送物料,備料與生產并行作業的情況下缺乏聯動工具,易造成產線停線待料。

串行備料模式作業效率較低。G工廠電子物料種類繁多,同時受場地布局限制,主板線仍位于車間尾部方向,物流布局存在迂回交叉、人工串行備料模式靠經驗揀選等浪費,造成備料低效。

2改善方案

G工廠“拉動式”精益物流以產品為中心,計劃分族定線引導,設計改進制造模式,再通過自動化輸送,解決訂單批量—產線呼料—并行備料—輸送硬件四維匹配失衡造成的人員、產能浪費,建立“訂單/產品”與“備料/輸送”之間的匹配關系,實現產品分族定線、高效上線生產。

本文針對物流改善,從物流布局、物流載體、物流系統3方面進行策劃推進。以精益布局為指導思想,實現物流流程作業效率最大化,研究通過對現有布局調整,重點推進精益物流改善工作,優化平面布局,解決豎向物流瓶頸,解決人工搬運浪費問題。解決思路如圖2所示。

2.1車間布局調整

首先對5樓備料車間進行精益布局調整,減少交叉迂回。改變原有的車間同進同出交叉迂回的物流路線,實現車間先進先出、單進單出。對備料班電子物料進行大數據分析,現庫存652萬,共1928個編碼,占地批量72叉板、23貨架,約合99叉板,庫存周期1天,積壓率超25%。

通過對物料區域分布及物流路線調研,按照物料備料從小到大順序對5樓備料車間10個備料單元進行優化合并精簡,重新定義7個物料單元。進一步運用SLP法對7個物料單元相關度進行重新排布設計。以電容區域為起點,繼電器、電阻區、針座區、IC/IPM/數碼管區、加工原件區依次位于車間北面靠墻處,與之對應的電感、變壓器、扼流圈、線、注塑件區位于南面靠墻區。單班減少人工地面物流周轉約2280m。物料車間布局調整如圖3所示。

2.2并行備料模式

備料模式變更串行改并行,提升備料柔性響應能力。由信息化系統將總看板拆分成7個備料看板,各崗位同時響應需求備料。統一物料上線方式,將原備料模式為串行備料,串行單套料需要按照順序經過7個崗位才能形成套料,改為并行備料后,單套料所有崗位同時啟動備料,當本套物料盒到達本崗位時備料人員將已備好的崗位物料放到本套物料盒里,當物料盒流過7個崗位后整套物料齊套,最后崗位操作員檢查無誤后備料周期結束,物料通過皮帶線自動流走上樓到達對應線體。備料周期縮短6/7,原本一套物料從啟動到上線需要70 min,改善后縮短至10 min。

通過備料崗位標準化、備料標簽數字化、合并備料軟件開發、并行備料軟硬件實施、標簽自動打印、自動化物流、齊套備料信息化看板開發應用等項目實施,實現備料計劃、備料過程的全流程信息化管理。根據使用場景攻關研究加工自制提升機、移載機構、轉角機、頂升移載等機構20余件,根據條碼閱讀器識別信息確保送料準確性,解決了硬件精準控制實行分流技術難題。備料模式變更如圖4所示。

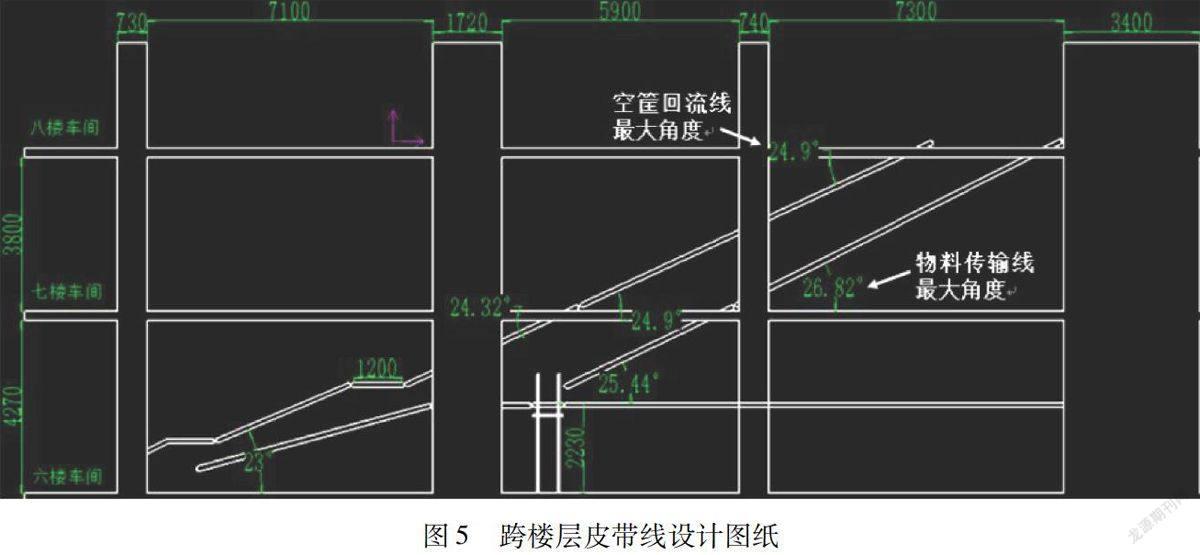

2.3跨樓層傳輸皮帶線

通過聯合現場評審,仿真模擬,輸出跨樓層自動化物流輸送線方案。通過自制空中皮帶線與系統運行邏輯,結合皮帶線和轉角機、頂升移栽、提升機等機構替代人工與電梯,將電子物料由5樓備料班自動傳輸至3個樓層的車間流水線體。配合自主研發信息化系統實現自動識別產品信息、智能分揀將電子物料由備料處自動傳輸至車間各線體。項目設計跨樓層皮帶線傳輸邏輯、搭建跨樓層皮帶線硬件設施等工作子項,實現電子物料與PCB板直配線邊。

根據前期方案進行設備搭建材料申購,自制空中皮帶線與運輸路線,自制轉角機、頂升移栽等機構實現電子物料由備料處自動傳輸至車間各線體。

(1)設置下線點。皮帶線抵達6樓12線處,通過移栽機換向,分別在各條線背后設置一個下料點,同時在設備車間設置1處PCB下料點;皮帶線抵達7樓單元線處,通過移栽機換向設置一個下PCB料點;同理在皮帶線抵達8樓7線處,通過移栽機換向設置各條線邊物料下線點以及PCB下線點。

(2)使用材料:頂升移栽、800mm寬度皮帶、600mm寬度皮帶、PLC控制器。配送方式:采用60cm×40cm×17cm防靜電物料箱裸料且按需配送。

(3)設置逆向物流。8樓設置在主板2線3線之間(承接主板1、2、3、4)1處,設置在主板7現上料點1處(承接主板5、6、7及設備車間);同理設置6樓車間兩處包材回收上線點。

自主設計各結構2D圖紙和3D動畫仿真,確保產品可以安全順利地完成跨樓層運輸作業。評估運輸速度和爬坡摩擦力,制定合適的運輸線長度和角度范圍,如圖5所示。

硬件皮帶線搭建完成后通過條碼閱讀器對標準物料盒二維碼進行掃描方式,實現不同線體物料自動配送到崗。條碼掃描可實現運動中精確掃描識別解決物料精準到崗,100%避免物料混料質量風險。

2.4拉動備料系統

開發拉動式信息化備料系統。由生產線作為物料需求信息發起源頭,通過智能叫料系統發起任務,合并備料系統接收處理信息,并將處理后的信息分發至各個崗位,最后匯總套料將其發送至生產線上。生產流水線拉頭設置叫料電子看板界面,在班組下一批次計劃上線前1h通過系統發送至備料班備料系統各崗位看板,各備料崗位接收到備料信息后系統自動打印各崗位備料標簽,備料員通過備料標簽進行

3結束語

老舊工廠備料場地面積受限,備料方式傳統,交叉迂回多,“小、多、高”訂單多導致找料時間長,跨樓層配送電備料。

整個備料程通過Matirx210N條碼閱讀器運行的解碼庫讀碼長度,以具體線體數字建立掃碼庫,結合閱讀器與PLC進行精準對接,實時監控備料進度,運輸進度全流程監控,實現備料目視化,反饋信息匯總成看板,實時展示備料進度信息,展示出各個崗位備料完成情況、線體物料需求齊套情況、線體緊急計劃情況。

物料上線流程:(1)產線呼料,通過智能叫料系統發起任務;(2)合并備料系統接收處理信息;(3)自動打印標簽;(4)齊套上線;(5)自動化輸送;(6)智能視覺分揀系統;(7)跨樓層配送到崗。

拉動備料流程如圖6所示。梯貨運能力不足。本文針對這些現存問題,通過應用精益、自動化、信息化工具對以上問題推行優化車間布局,開發“拉動式”合并備料軟件系統,搭建智能視覺分揀與跨層傳輸系統,最后建立了G工廠拉動式備料精益物流模式,實現備料計劃和過程的全流程信息化管理,進而實現了增效、提制、降本的目的。