航空發動機風扇轉子動葉的選配優化技術研究

李麗麗,高智勇,高建民,席越,戴宏瑋,劉俊空

(西安交通大學機械制造系統工程國家重點實驗室,710049,西安)

為提高航空發動機風扇轉子的平衡性,葉片安裝前需要按固有頻率和重力矩進行選配。動葉裝配前的選配工作主要包括兩部分內容:①依據固有頻率離散度和重力矩差從葉片數據庫中挑選葉片,挑選葉片的目標是實現動葉的高效挑選和充分利用;②葉片挑選完成后,依據動葉的重力矩,以剩余不平衡量最小為目標,規劃動葉的裝配序列。航空發動機風扇轉子動葉的選配工作直接決定著產品的平衡質量,影響著產品的服役性能。高效的動葉選配技術可以提高動葉的資源利用率和平衡質量的可靠性,提高動葉的裝配成功率,減少動葉的裝調次數。

動葉優選的約束是不超過給定的固有頻率離散度和重力矩差,優選的目標是備選庫中剩余葉片數最少。因此,動葉的優選過程,其實是一個有約束的最優化過程。動葉優選的相關研究不多,但是動葉的優選問題本質上屬于工程優化問題。實際工程優化問題往往具有復雜性、非線性、約束性以及建模困難等諸多特點,傳統的優化算法(如單純形法、牛頓法等)需要遍歷整個搜索空間,無法在短時間內完成搜索,且容易產生搜索的組合爆炸[1]。因此,尋求高效的優化算法已經成為解決工程優化問題的主要研究內容之一。針對優化問題的優化算法的研究,目前已經取得了很多進展,主要包括:模仿自然界生物進化機制的遺傳算法[2-3];通過群體內個體間的合作與競爭來優化搜索的差分進化算法[4];模擬生物免役系統學習和認知功能免役算法[5];模擬螞蟻集體尋徑行為的蟻群算法[6];模擬鳥群和魚群群體行為的粒子群算法[7];源于固體物質退火過程的模擬退火算法[8];模擬人類智力記憶過程的禁忌搜索算法[9];模擬動物神經網絡行為特征的神經網絡算法等[10-11]。這些算法都是通過模擬或揭示某些自然界的現象、過程或生物群體的智能行為而得到發展,具有簡單、通用、便于并行處理等特點[12],為動葉優選問題的解決提供了參考。

動葉裝配序列規劃工作是動葉選配中不可忽略的一部分,直接決定著動葉的靜平衡質量。但是,裝配序列規劃問題具有NP-hard特點,為了搜索所有可行的裝配序列方案,并從中找出最優的裝配序列,搜索最優序列的復雜度會朝著窮舉搜索方向增長,且很難在短時間內獲得相對最優的裝配序列,這一挑戰成為鼓勵計算機化裝配序列規劃研究的重要推動力之一[13]。為了解決裝配序列規劃(ASP)問題,研究人員采用了多種優化算法,如:蟻群優化算法(ACO)[14]、遺傳算法(GA)[15-16]、免疫算法(IA)[17]、神經網絡(NN)[18]、分散搜索算法(SSA)[19]以及其他啟發式算法[20-22]。目前,研究人員在ASP優化問題的求解方面已經取得了顯著成就,但仍有一些問題亟需解決。其中一個最主要的問題是很難在短時間內獲得相對最優的裝配序列,這一問題促使研究者通過引入或改進各種算法,在保證ASP問題求解精度、求解穩健性的前提下提高求解效率。

這些研究成果為實現轉子動葉的優選優配提供了參考。轉子動葉作為航空發動機風扇轉子的核心部件,其裝配后的平衡性是動葉片裝配質量的主要評判依據[23]。動葉裝配前的選配工作直接決定著動葉裝配中的裝調次數以及動葉裝配完成后的平衡質量和服役性能。因此,為了實現航空發動機風扇轉子動葉裝配前的優選優配,本文以葉片數據庫中剩余葉片數最少為優化目標,以轉子動葉一階彎曲頻率離散度、一階扭轉頻率離散度和重力矩差為挑選準則,建立用于葉片優選的智能算法,實現轉子動葉的高效挑選和充分利用;以180°對角位置上兩支葉片的重力矩差為約束,以剩余不平衡量最小為優化目標,采用改進模擬退火算法優化風扇轉子動葉的裝配序列,為動葉的裝配提供優化的裝配序列。

1 航空發動機風扇轉子動葉選配問題

航空發動機風扇轉子是航空發動機的關鍵部件,其裝配質量直接影響著航空發動機整機的制造質量和服役性能。在保證航空發動機風扇轉子平衡質量和服役性能的穩健性和可靠性方面,目前企業主要從以下兩方面開展工作。

(1)航空發動機風扇轉子動葉裝配之前的“選”和“配”。航空發動機屬于批量生產,其葉片數據庫中往往是幾臺份甚至是幾十臺份轉子所需的葉片量。最初是人工挑選出待裝配轉子某級盤緣所需的葉片,但是隨著航空發動機生產的批量越來越大,人工挑選的工作量變得越來越大。為了完成發動機葉片的挑選工作,不僅要浪費大量的人力資源,葉片資源的利用率也不高,而且依賴工人經驗。如果不對葉片進行挑選,直接從葉片數據庫中隨機拿出風扇轉子某級盤緣所需要的葉片數,葉片一階彎曲頻率離散度、一階扭轉頻率離散度以及重力矩差就會失去控制,這不僅會導致葉片裝配序列規劃環節中剩余不平衡量難以保證,還會增加轉子動葉的動平衡難度。因此,動葉在裝配前,必須依據一定的挑選準則進行動葉的挑選。一臺轉子的一級盤緣所需的葉片數為一臺份葉片數,從一級葉片數據庫中挑選出的臺份葉片數越多,葉片數據庫中的剩余葉片就越少,葉片資源利用率就越高。選的依據是動葉的一階彎曲頻率、一階扭轉頻率的離散度、最大葉片和最小葉片的重力矩差,目的是保證選出臺份的葉片盡可能均勻,彼此之間的特征差距不能太大,為后續的葉片裝配序列規劃、平衡質量的保證奠定基礎。“配”是為了規劃動葉的裝配序列,使葉片按照所規劃的裝配序列裝配后,轉子剩余不平衡量盡可能小,以保證轉子的靜平衡質量。但是,企業目前的裝配序列規劃技術達到的動葉剩余不平衡量普遍偏大,導致動葉在裝配過程中容易因為裝配過程誤差致使動葉的剩余不平衡量超差。

(2)航空發動機風扇轉子裝配過程中的“裝”和“調”。“裝”是按照裝配前規劃的動葉裝配序列完成葉片的實際裝配。“調”是在裝配過程中,一旦出現轉子靜不平衡問題,通過調整葉片,使動葉的裝配達到設計所需的靜平衡質量。目前,企業中風扇轉子的動葉一次裝配成功率不高,多裝多調問題比較明顯,原因之一是裝配前規劃的動葉裝配序列所產生的剩余不平衡量雖然在設計范圍內,但普遍偏大,導致動葉在按規劃的裝配序列進行裝配時,容易因為裝配過程誤差導致剩余不平衡量超差。為了補償超差的剩余不平衡量,不得不進行動葉的調整,導致轉子動葉裝配中多裝多調問題比較明顯。

航空發動機風扇轉子動葉裝配前的“選”和“配”直接決定著動葉裝配過程中的“裝”和“調”,以及裝配完成后動葉的平衡質量和服役性能。航空發動機風扇轉子動葉在裝配之前進行優選和優配,才能保證動葉裝配過程中高效可靠的裝配。因此,為了實現航空發動機風扇轉子葉片裝配之前的優選優配:本文以葉片數據庫中剩余葉片數最少為優化目標,以轉子動葉一階彎曲頻率離散度、一階扭轉頻率離散度和重力矩差為挑選準則,提出用于葉片優選的算法,實現對轉子動葉的高效挑選和充分利用;以180°對角位置上兩支葉片的重力矩差為約束,以剩余不平衡量最小為優化目標,采用改進模擬退火算法規劃風扇轉子動葉的裝配序列,使轉子動葉的剩余不平衡量盡可能小,提高轉子動葉的一次裝配成功率,減少動葉的裝調次數。最終實現了轉子動葉裝配前優選優配、裝配中優裝少調、裝配后質量可靠穩健。

2 航空發動機風扇轉子動葉優選優配思路

葉片的高效挑選和充分利用是葉片挑選時最關鍵的兩個目標。企業最初依靠人工挑選葉片,挑選效率低且依賴經驗,只能保證37%~46%的葉片被挑走。近一半的葉片被剩在葉片數據庫中匯入下一批新的葉片,之后還會有新的葉片被剩下。以此類推,最終導致越來越多的葉片淪為葉片數據庫中的“釘子戶”,造成葉片資源的閑置和浪費。隨著航空發動機風扇轉子的生產批量越來越大,葉片挑選的任務量也越來越大,企業只能通過投入更多的人力資源來滿足日益增長的生產任務。后來,企業引進新技術,不再由人手動挑選葉片,實現了葉片一定程度的智能挑選,大大提高了葉片的挑選效率。但是,目前企業的葉片智能挑選技術,只能實現葉片資源65%~74%的利用率,仍然會有30%左右的葉片成為剩余葉片,積壓在葉片數據庫中。每一批葉片都約有30%的葉片成為剩余葉片,這些剩余葉片仍然會像滾雪球一樣,一批批積壓在葉片數據庫中,造成葉片資源的閑置和浪費。因此,本文基于企業的實際工程需求,以剩余葉片最少、挑選出的葉片所能形成的風扇轉子臺份數最多為優化目標,兼顧葉片挑選效率,提出智能、高效的葉片優選算法。

葉片挑選完成后,要對挑選出的風扇轉子的某級葉片進行裝配序列規劃,其目標是剩余不平衡量不超過設計值,保證動葉按照規劃的裝配序列進行裝配后,動葉靜平衡符合設計要求。企業目前的裝配序列規劃技術所規劃出的動葉剩余不平衡量雖然沒有超過設計值,但總體偏大。在實際裝配中,由于裝配誤差導致動葉在實際裝配結束后容易出現靜平衡不達標的問題,導致轉子在裝配中出現多拆多卸、多裝多調的問題,降低了動葉的裝配成功率,延長了動葉的裝配周期。因此,本文采用改進模擬退火算法進行葉片的優配,以180°對角位置上兩支葉片的重力矩差為約束,以剩余不平衡量最小為優化目標,為動葉的優裝少調提供優化的裝配序列。

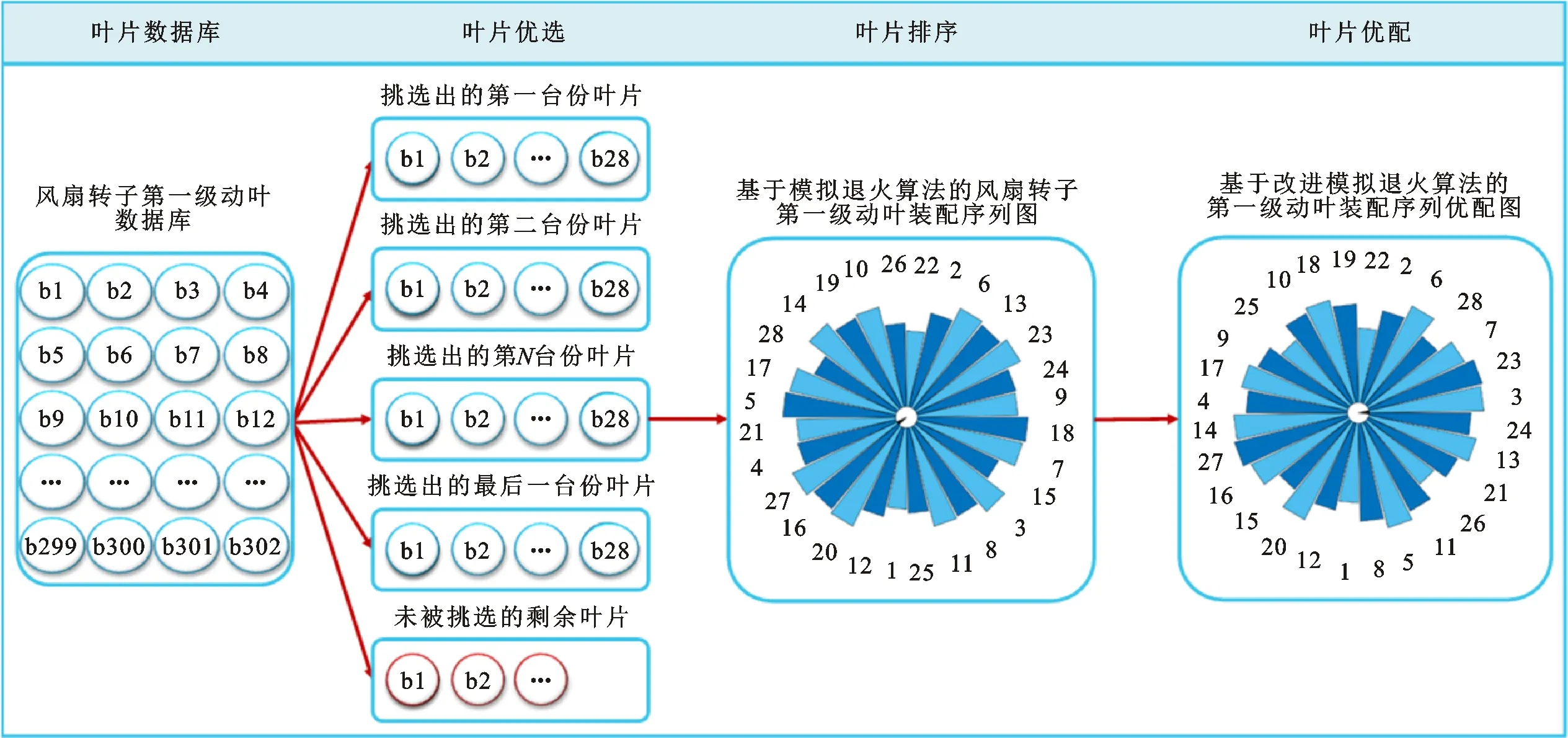

針對動葉挑選過程中存在的動葉資源利用率低的問題,本文提出葉片優選的算法;針對企業目前規劃的裝配序列容易因為裝配誤差出現靜不平衡、導致多裝多調的問題,本文提出基于改進模擬退火算法的葉片優配算法。葉片優選為轉子的靜平衡和動平衡的保證奠定基礎,因為葉片優選的準則是一階彎曲頻率離散度、一階扭轉頻率離散度以及重力矩差不超過給定的設計值,一階彎曲頻率離散度、一階扭轉頻率離散度影響的是動平衡,重力矩差影響的是靜平衡。葉片的優配可為轉子動葉的裝配提供優化的裝配序列,實現轉子動葉從多裝多調到優裝少調的轉變,提高轉子動葉的裝配成功率,縮短裝配周期,為轉子動葉裝配質量和服役性能的可靠性和穩健性奠定基礎。葉片優選優配的思路框架如圖1所示。

圖1 航空發動機風扇轉子動葉優選優配的思路框架Fig.1 Framework of optimizing selection and matching of rotating blades

3 航空發動機風扇轉子動葉優選問題求解與分析

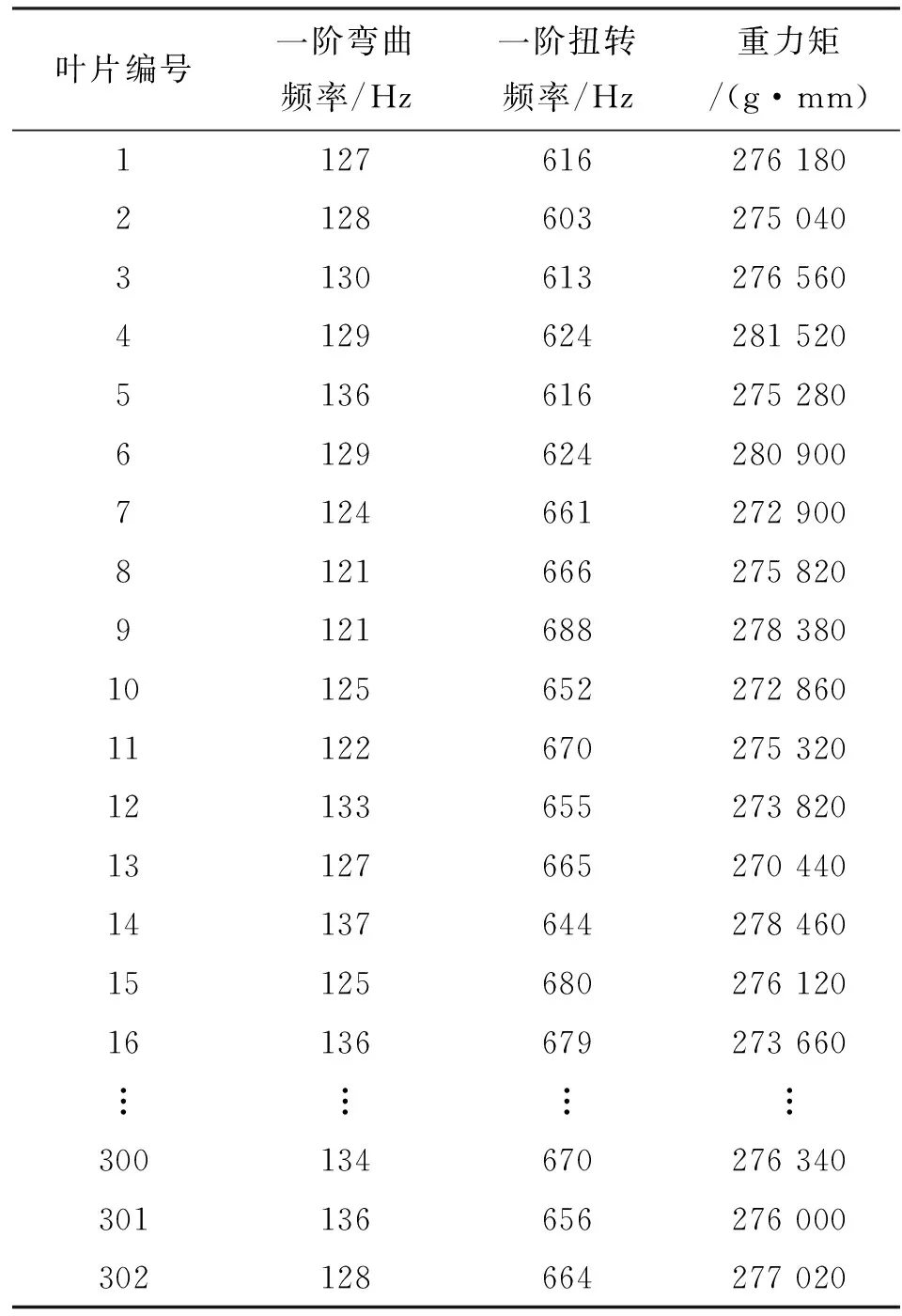

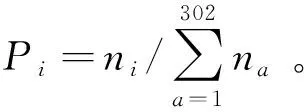

本文研究的對象航空發動機風扇轉子有3級葉片,本文以第一級葉片的選配為例。從企業獲得的第一級葉片數據庫如表1所示,共302支葉片的相關數據。轉子第一級盤緣需要28支葉片,所以一臺份轉子所需的第一級葉片為28支,即28支第一級葉片為一臺份葉片。本文的第一級葉片數據庫中有302支葉片,最多能選出10臺份葉片,即最多會有280支葉片被挑選走。

表1 風扇轉子第一級動葉片數據庫

3.1 轉子動葉的優選標準

離散度和重力矩差的計算方式為

(1)

(2)

dg,m=max(mg)-min(mg)≤6 000 g·mm

(3)

式中:b1為一階彎曲頻率;d1,b為一階彎曲頻率離散度;t1為一階扭轉頻率;d1,t為一階扭轉頻率離散度;mg為重力矩;dg,m為重力矩差。

式(1)~(3)是第一級葉片的挑選規則。優選的優化目標是剩余葉片越少越好,選出的葉片所能形成的風扇轉子臺份數越多越好,剩余葉片數為

Nrb=302-28N

(4)

式中N表示臺份數。

3.2 轉子動葉的優選流程

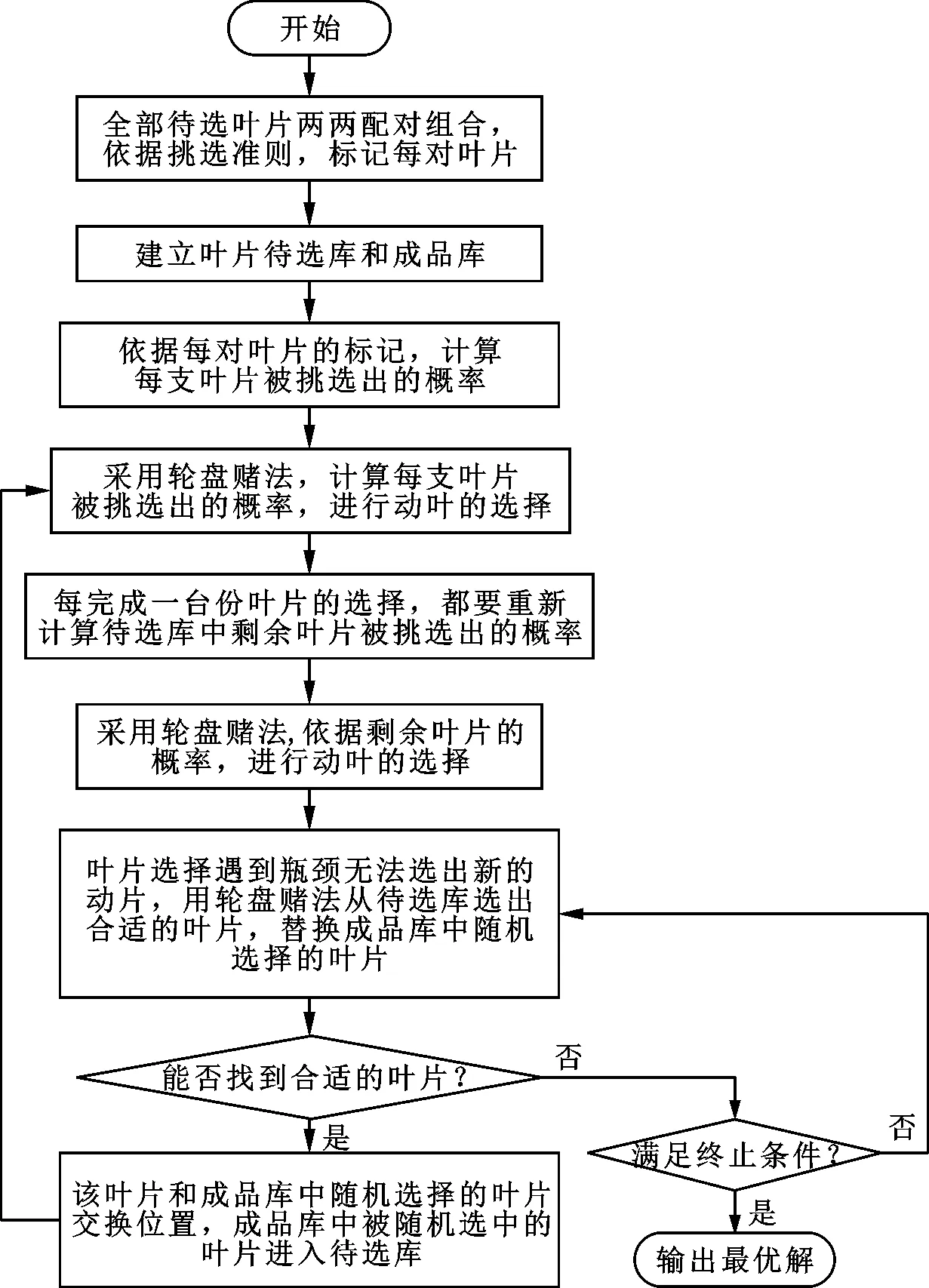

本文提出的葉片優選算法,以剩余葉片最少、挑選出的葉片所能形成的風扇轉子臺份數最多為優化目標,并且兼顧葉片挑選效率。本文提出的葉片/優選算法的流程如圖2所示。

圖2 葉片優選算法流程Fig.2 Flow chart of blade optimization algorithm

葉片優選算法的具體流程如下。

步驟1302支葉片兩兩組合,形成302×301÷2=45 451對葉片,分別判斷這45 451對葉片的一階彎曲頻率離散度、一階扭轉頻率離散度和重力矩差是否符合葉片挑選規則,若符合挑選規則,則把該對葉片標記為1,否則記為0。

步驟2建立葉片待選庫和成品庫,待選庫中存放的是等待挑選的302支葉片,成品庫中存放的是已經挑選完成的、符合挑選規則的葉片。例如:如果能從302支葉片中挑選出5臺份葉片,則成品庫中存放的就是5臺份葉片。

步驟4用輪盤賭法,根據步驟3計算的每支葉片的概率,選出第一臺份動葉的第1支葉片,然后繼續用輪盤賭法選出第2支葉片,檢查第2支葉片與第1支葉片所形成的葉片對在步驟1中是否被標為1,如果是,則第2支葉片被選出,然后用同樣的方法選第3支葉片,檢查第3支葉片與選出的前兩支葉片所形成的2個葉片對是否全被標為1,如果是,則選出第3支葉片,否則,采用輪盤賭法,依據每支葉片被挑選出的概率,重新選第3支葉片。即在選第n支葉片的時候,都要檢查它與選出的前n-1支葉片所組成的葉片對在步驟1中是否全被標為1,如果是,則把第n支葉片選出來,否則,重新選擇第n支葉片。以此類推,直到選完第一臺份的葉片。在選葉片的時候,每選出一支葉片,就及時把選出的葉片放入成品庫中,從成品庫中選出28支葉片的時候,要重新計算待選庫中剩余葉片被挑選出的概率。然后,采用同樣的方法,進行下一臺份葉片的選擇。

步驟5當葉片選擇進行到一定程度的時候,步驟4的葉片選擇會遇到瓶頸,無法再按步驟4的方法選出新的葉片。此時,假設成品庫中已經選出了n臺葉片,分別記為T1,T2,…,Tn。從第Tn臺葉片中隨機選擇一支葉片,記為第m號葉片,用輪盤賭法從待選庫中選出一支葉片,檢查該葉片能否替換第Tn臺份中的m號葉片。如果能,則用該葉片替換m號葉片,放入成品庫中,同時把第Tn臺葉片的第m號葉片放入待選庫中;否則,繼續從待選庫中尋找能夠替換m號葉片的葉片。完成了m號葉片的替換工作之后,繼續步驟4,進行下一臺份葉片的選擇。

步驟6當算法滿足終止條件時,程序運行結束,輸出選出的臺份數和每臺份所對應的葉片。

3.3 轉子動葉的優選結果

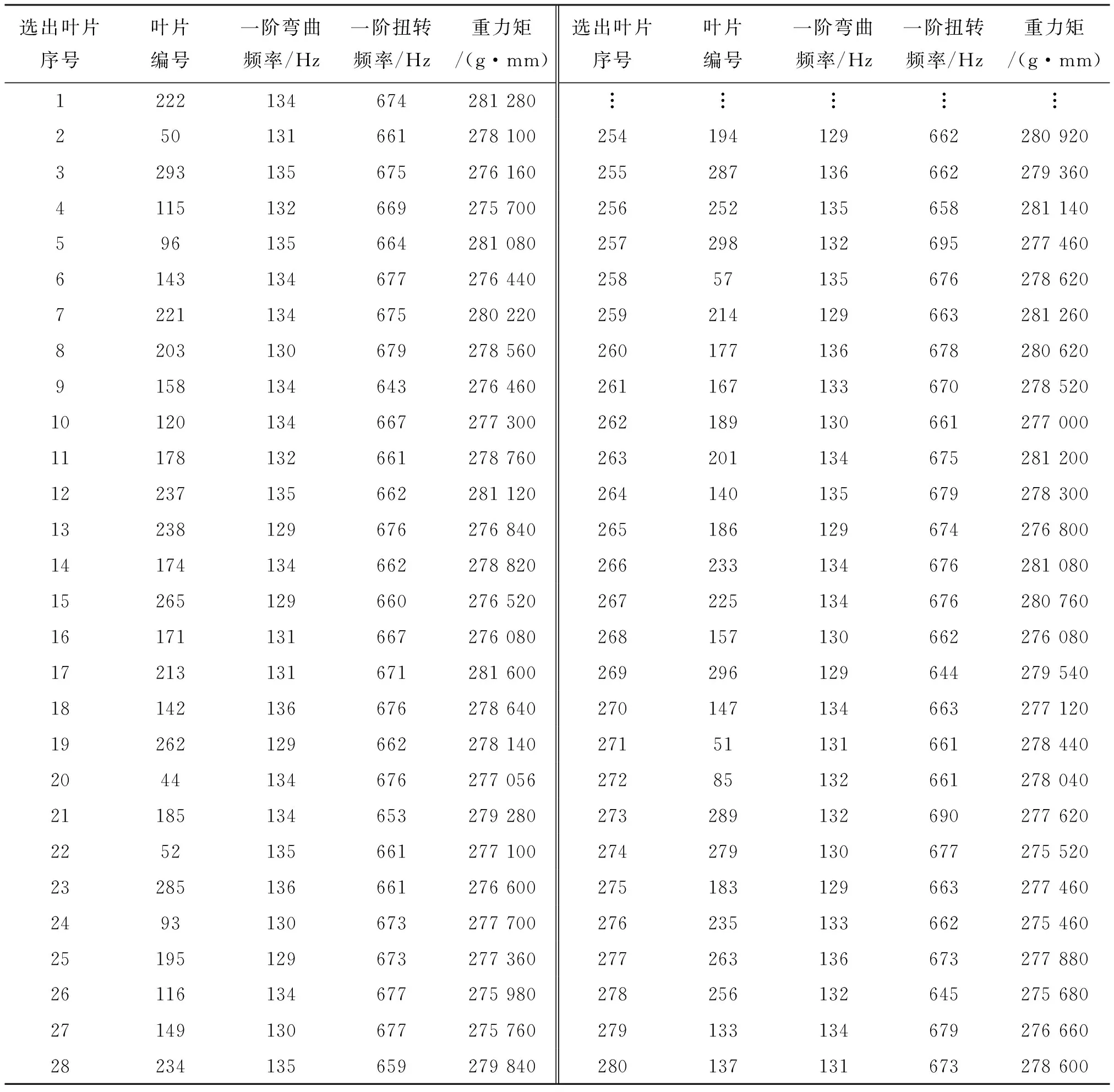

將本文算法應用在航空發動機風扇轉子葉片的優選中,得到轉子動葉的優選結果,如表2所示。可以看出:最多可以選出10臺份符合挑選規則的葉片,302支葉片的理論最大利用率就是選出10臺份葉片;有280支葉片,即10臺份(28支葉片為一臺份)葉片被選出,剩余葉片最少。

表2 從第一級動葉數據庫中選出的10臺份動葉片

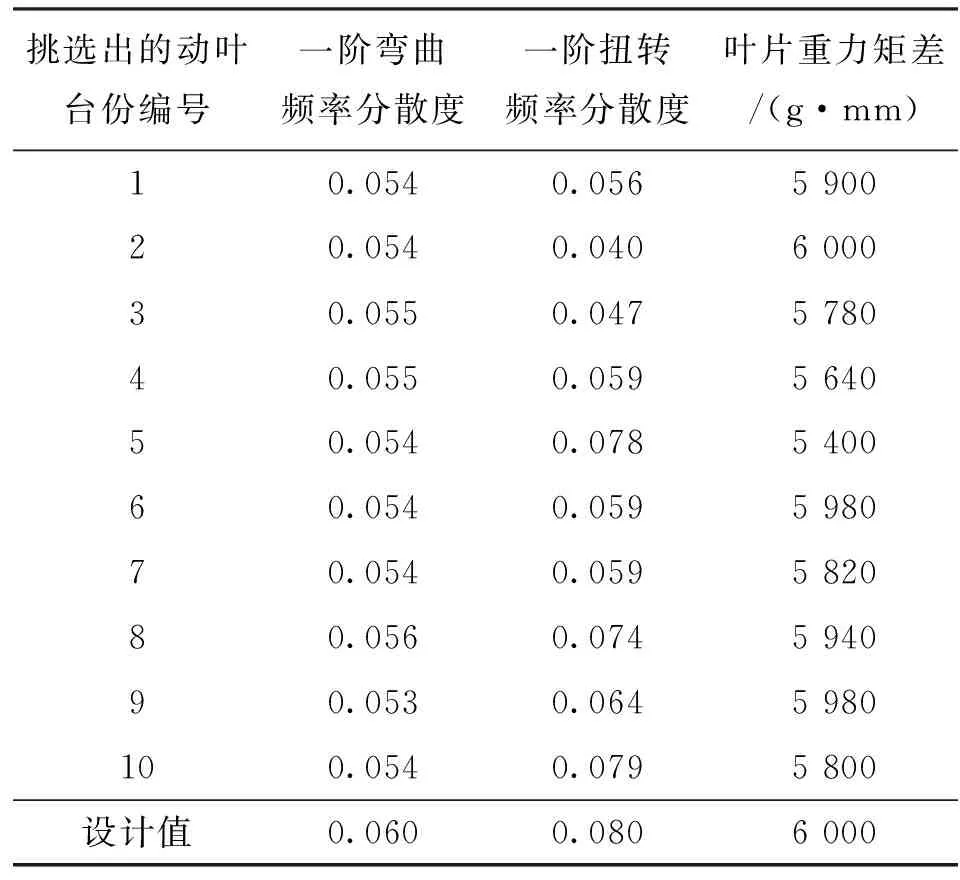

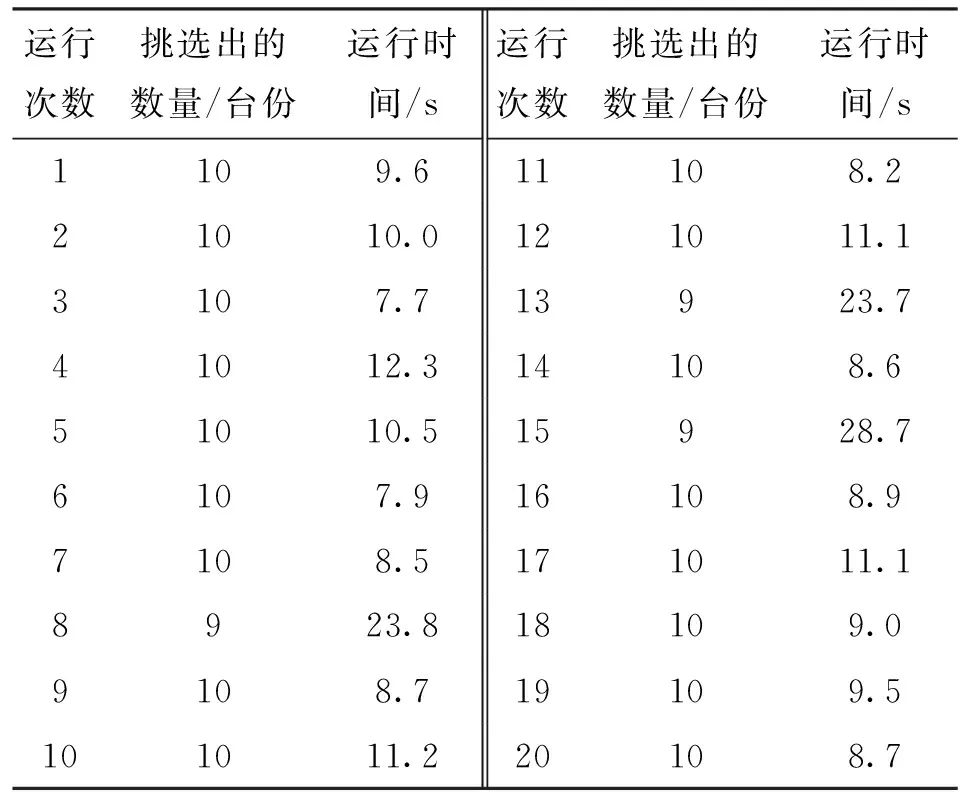

為了對挑選出的10臺份葉片進行驗證,分別對這10臺份的葉片進行離散度和重力矩差的計算,結果如表3所示。可以看出,挑選出的10臺份葉片的離散度和重力矩差均在規定范圍內,即智能優選算法達到最優的挑選目標,使剩余葉片達到了最少,葉片資源達到了最大程度的利用。

表3挑選出的10臺份動葉片的離散度和重力矩差

葉片優選算法的運行時間和求解結果的穩健性是衡量算法優劣的兩個重要指標。因此,運行優選算法20次,對優選算法的運行時間和優選結果進行了統計,結果如表4所示。可以看出,算法運行20次:只有3次的優選結果是9臺份,求解結果非常可觀;算法每次運行的時間最短為7.7 s、最長為28.7 s,求解效率非常高。因此,相較企業目前的優選技術所能達到的65%~74%的葉片利用率,本文提出的優選算法可以達到83%~93%的葉片利用率,而且求解時間非常短,便于在企業推廣和應用。

表4 本文優選算法的運行時間和優選結果

4 航空發動機風扇轉子動葉優配問題求解與分析

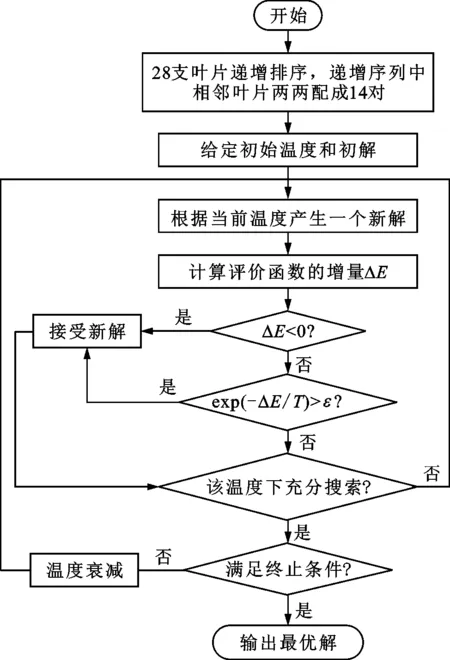

4.1 基于模擬退火算法的風扇轉子動葉裝配序列規劃算法

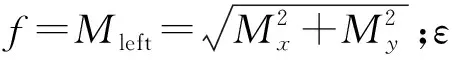

葉片挑選完成后,要對挑選出動葉進行裝配序列規劃,目標是剩余不平衡量不超過設計值,保證動葉按照規劃的裝配序列進行裝配后,轉子靜平衡符合設計要求。以航空發動機風扇轉子的第一級葉片剩余不平衡量的計算為例,第一級轉子葉片有28支,其剩余不平衡量的計算式為

(5)

(6)

(7)

(8)

式中:Mx、My分別為參與排序葉片的重力矩在x方向和y方向的分量和;Mi為第i片葉片的重力矩;θi為第i片葉片的重力矩向量與x軸的夾角;Mleft為剩余不平衡量;α為剩余不平衡量的角度。

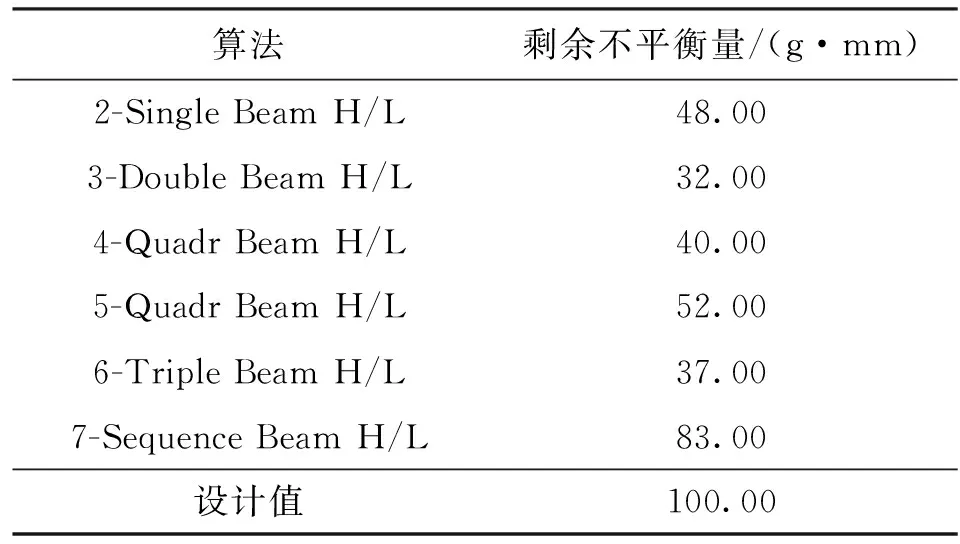

目前,企業共有9種裝配序列規劃算法。以風扇轉子的第一級葉片為例,企業6種動葉排序算法取得的剩余不平衡量與設計值的對比如表5所示。可以看出:企業目前的裝配序列規劃技術所達到的剩余不平衡量雖然沒有超過設計值,但總體偏大。

表5 企業6種裝配序列規劃算法所得的剩余不平衡量與設計值的對比結果

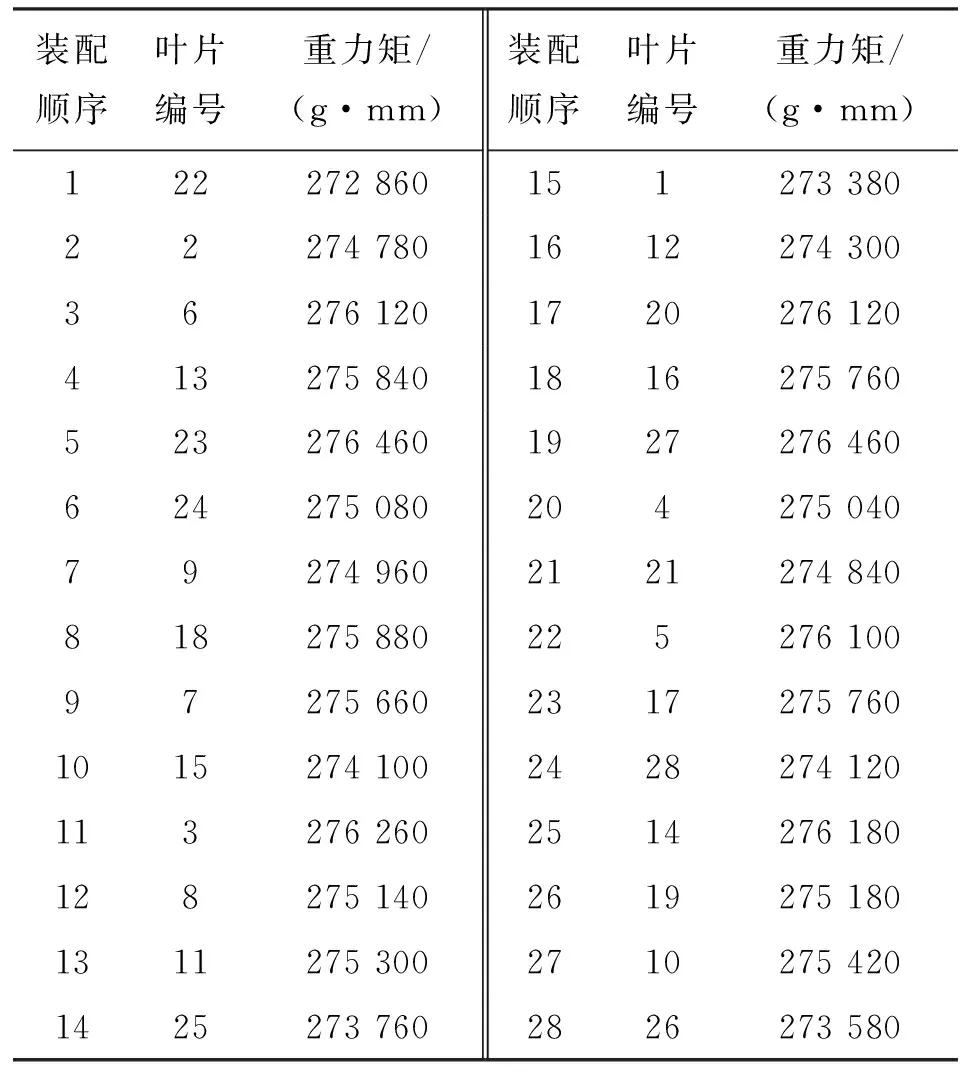

雖然企業目前的裝配序列規劃算法均能使動葉的剩余不平衡量在設計范圍內,但如果剩余不平衡量偏大,動葉在裝配過程中,就會由于裝配過程誤差導致動葉剩余不平衡量超差。因此,本文以風扇轉子第一級葉片的裝配序列規劃為例,以剩余不平衡量最小為目標,以180°對角位置上兩支葉片的重力矩差不超過1 500 g·mm為約束(約束條件由企業所設計規定),提出基于模擬退火算法的動葉裝配序列規劃算法,所求得的剩余不平衡量為0.52 g·mm。與表5對比可知,本文提出的動葉裝配序列規劃算法求解精度更高。本文模擬退火算法規劃的裝配序列如表6所示。

表6 模擬退火算法規劃的裝配序列

圖3 模擬退火算法流程Fig.3 Flow chart of simulated annealing algorithm

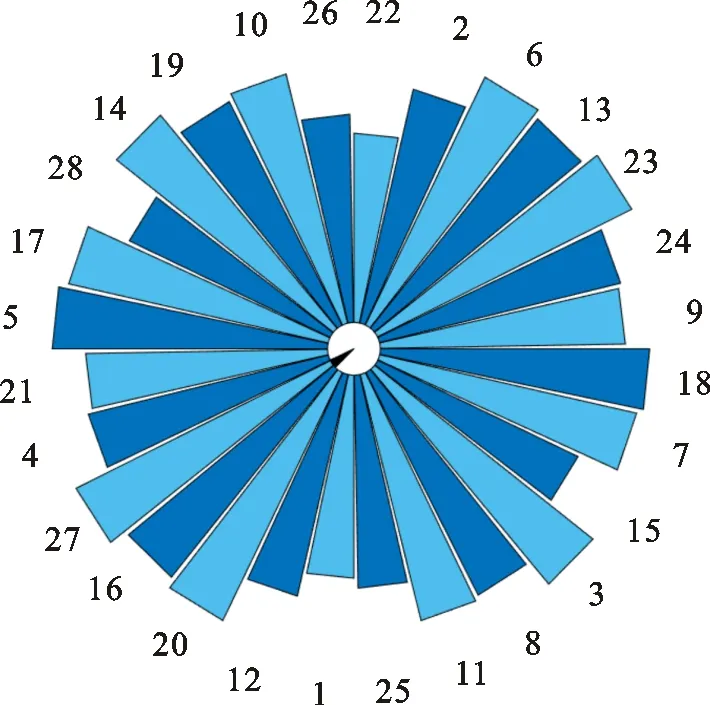

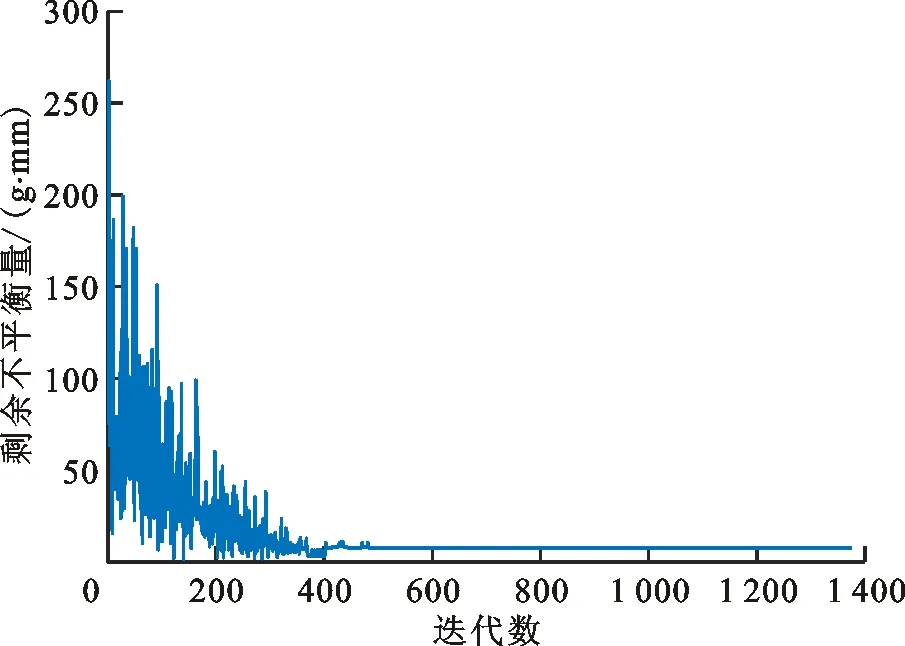

模擬退火所求得的轉子動葉裝配序列圖和算法收斂圖分別如圖4和圖5所示。圖4中:圓心處的小箭頭表示的是動葉的重點,在進行動葉裝配時,為了更好地保證轉子的靜平衡,動葉的重點位置要和盤緣的輕點位置裝配在一起;最外面的一圈數字是葉片編號;深藍、淺藍色的三角形代表葉片,三角形面積與葉片的重力矩成正比。圖5是算法的收斂情況,可以看出,算法是收斂的。

圖4 風扇轉子第一級動葉排序圖Fig.4 Sequence diagram of the first-stage rotating blades of the fan rotor

圖5 模擬退火算法收斂情況Fig.5 Convergence diagram of simulated annealing algorithm

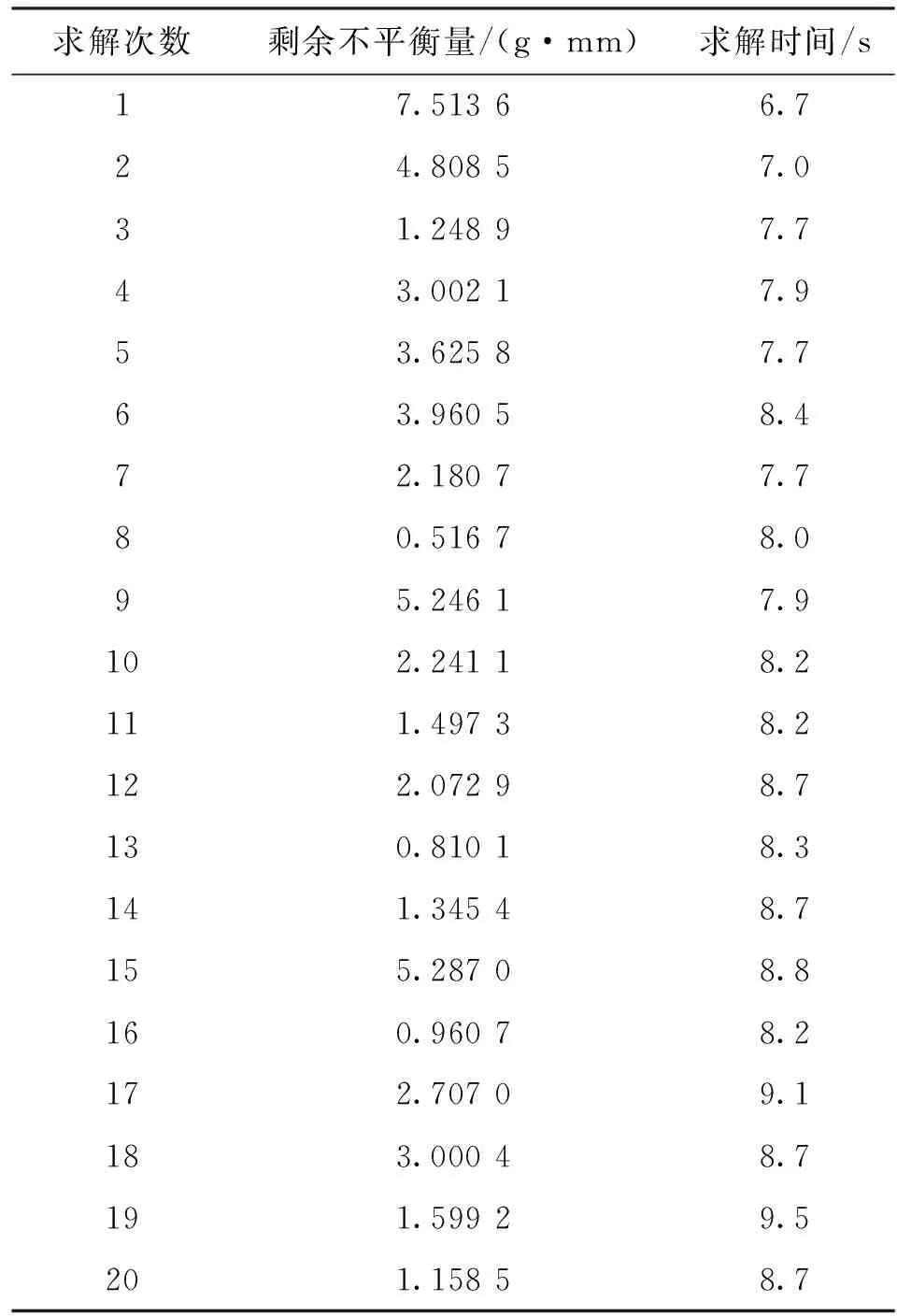

表7為多次運行模擬退火算法所得的求解精度和求解時間。可以看出:模擬退火算法所求得的剩余不平衡量最大沒有超過8 g·mm,明顯優于企業目前所求的32~83 g·mm(見表5),也遠遠小于設計部門給定的設計值100 g·mm;單次運行時間在于6~12 s之間,求解效率非常高。

表7 模擬退火算法的求解精度和求解時間

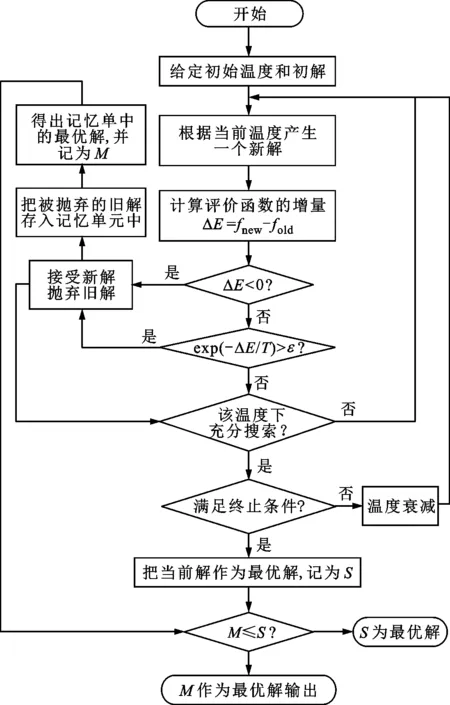

4.2 基于改進模擬退火算法的風扇轉子動葉裝配序列優化算法

模擬退火算法通過概率接受劣解,實現全局搜索,從而達到求解全局優化問題的目的,但與此同時,也正是因為在搜索過程中執行了概率接受劣解的環節,導致算法可能出現錯失當前遇到的最優解的情況,即最優解可能在模擬退火算法執行概率接受劣解的環節被拋棄,算法最終輸出的最優解并不是真正的最優解。當ΔE=fnew-fold<0時,fnew是優解,劣解fold被直接拋棄;當ΔE=fnew-fold>0時,fnew是劣解,這就到了概率接受劣解的環節,如果fnew作為劣解被接受了,則此時的優解fold就會被拋棄,如果作為劣解的fnew沒有被接受,則被拋棄的是劣解fnew。算法在每一次的優解和劣解的較量中,總有解被拋棄,多數時候被拋棄的是劣解,但在概率接受劣解的時候,優解也可能被拋棄。因此,概率接受劣解的環節很可能會導致算法錯失當前遇到的最優解的情況。為了避免此情況的發生,對模擬退火算法增加記憶單元。每一次優解和劣解較量后,把被拋棄的舊解存入記憶單元中。最后,記憶單元中也會產生一個最優解(記為M),這個最優解M和模擬退火算法正常運行時得出的最優解(記為S)進行最后的比較,如果記憶單元中的最優解M優于S,則改進模擬退火算法輸出的最優解是M,否則輸出的是S。改進模擬退火算法的流程如圖6所示。

圖6 改進模擬退火算法的流程Fig.6 Flow chart of improved simulated annealing algorithm

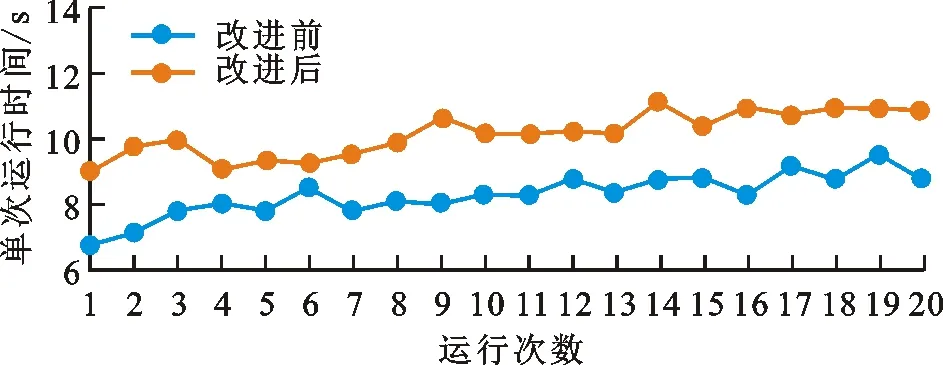

模擬退火算法改進前后的求解精度和求解時間如圖7所示。可以看出,算法改進后的求解精度明顯優于改進前的,求解時間略長于改進前的。

(a)求解精度

(b)求解時間圖7 模擬退火算法改進前后的求解精度和求解時間Fig.7 Comparison of the solution accuracy and solution time of the simulated annealing algorithm before and after the improvement

由圖7a可知:改進前算法求解精度的均值和標準偏差分別為3.468 2、1.753 8 g·mm,改進后為0.695 0、0.441 2 g·mm;通過記憶功能的增加,改進的模擬退火算法可以得到精度較高的求解結果,消除了算法在求解過程中由于概率接受惡化解而錯失當前遇到的最優解的情況;由圖7b可知:改進前算法求解時間的均值和標準偏差分別為8.2、0.654 6 s,改進后為10.1、0.664 1 s;算法進改進優化后,平均運行時間只增加了不到2 s。綜合分析可知:改進算法在提高了求解精度和穩健性的同時,求解效率依然很高。

5 結 論

(1)針對動葉挑選過程中存在的動葉資源利用率低的問題,本文以轉子動葉一階彎曲頻率離散度、一階扭轉頻率離散度和重力矩差為挑選準則,以葉片數據庫中未被挑選的葉片數最少為優化目標,提出了葉片優選算法,實現了動葉裝配之前的高效挑選和充分利用。葉片資源利用率從企業目前所能達到的65%~74%提高到83%~93%,而且算法運行20次時,每次運行的最短時間為7.7 s、最長時間為28.7 s,求解效率非常高,便于企業進行推廣和應用。

(2)針對企業目前裝配序列規劃技術所達到的剩余不平衡量總體偏大,導致動葉在裝配過程中容易因為裝配過程誤差致使動葉剩余不平衡量超差的問題,本文以剩余不平衡量最小為優化目標,以180°對角位置上兩支葉片的重力矩差不超過1 500 g·mm為約束,提出基于模擬退火算法的動葉裝配序列規劃算法,所得的剩余不平衡量可達0.52 g·mm,遠遠小于給定的設計值100 g·mm。相比于企業目前的裝配序列規劃技術所達到的剩余不平衡量水平(30~100 g·mm),本文提出的動葉裝配序列規劃算法大大提高了動葉的靜平衡可靠性。

(3)針對模擬退火算法求解過程中由于概率接受劣解導致錯過遇到的最優解的情況,對模擬退火算法增加記憶單元。改進后的模擬退火算法不僅保持了算法高效求解的特點,而且明顯提高了算法的求解精度和穩健性。為風扇轉子動葉的裝配提供了優化的裝配序列和高效的求解算法。