固溶時效工藝對GH4169高溫合金組織和性能的影響

李榮之,曹征寬,歐紅燕,張全新

(重慶鋼鐵研究所有限公司,重慶 400084)

GH4169是一種鎳基高溫合金,在650 ℃下具有優異的抗疲勞、抗蠕變、耐腐蝕和抗氧化性能,成為航空航天領域應用最為廣泛的高溫合金,在高溫合金年產量中占45%以上[1-2]。GH4169的合金組元中Ni、Cr含量較高,基體相為面心立方γ相,主要強化相為γ″(Ni3Nb),此外合金中含有輔助強化相γ′ (Ni3AlTi)、δ相和碳化物[3],通過采用固溶時效處理工藝獲得。相關文獻表明,GH4169合金中的γ″相、γ′相以及δ相析出的溫度范圍不同、相同溫度下不同保溫時間的析出效果不同,其組成相的差異對合金的力學性能產生不同的影響[4],因此固溶時效處理溫度和時間的變化對于合金的組織產生重要的影響。有研究表明,940~1060 ℃范圍進行固溶處理時,δ相的析出和溶解規律不同[5];GH4169合金在750 ℃下500 h、1000 h、1500 h、2000 h的對比試驗中,隨著時效時間延長γ′相長大粗化、γ″相尺寸增大并向δ相逐漸轉化,體積分數下降[6],組織的變化對該合金的抗疲勞性能產生重要影響[7-8]。

本文通過對GH4169高溫合金在不同固溶和時效溫度下進行熱處理,對比不同熱處理工藝下的顯微組織特征和顯微硬度特點,分析文中所述不同工藝條件下GH4169的組織和性能的變化。

1 實驗材料及方法

1.1 實驗材料

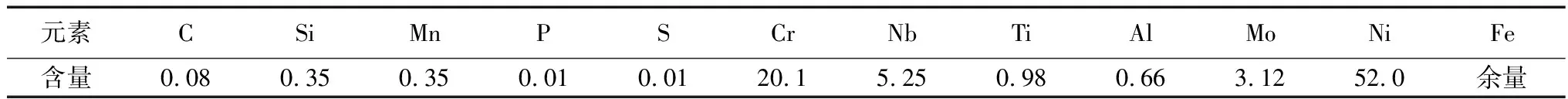

實驗材料選用GH4169熱軋板材,化學成分如表1所示。

表1 實驗材料的化學成分(質量分數,%)

1.2 實驗方法

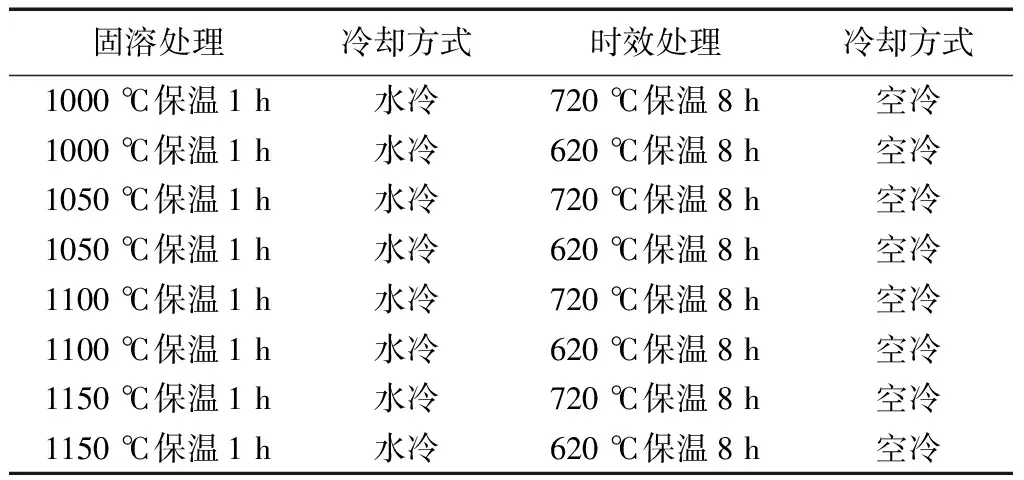

GH4169的典型熱處理工藝為固溶、時效處理,溫度和時間是影響材料組織的重要因素。其固溶處理的溫度依據所需的性能不同,分為標準熱處理工藝和高強熱處理工藝,為了提高強度可采用更高的溫度進行固溶,加熱溫度達到1010~1065 ℃,時效處理溫度620~720 ℃。將GH4169高溫合金板材樣塊切割成10 mm×10 mm×20 mm試樣,分別按照表2所示的工藝進行固溶和時效處理。將熱處理后的試樣制備成金相試樣,對于鎳基合金選用的腐蝕液應為硫酸銅鹽酸水溶液,其常用于奧氏體不銹鋼和鎳基高溫合金,腐蝕液配比為5 ml硫酸、20 g硫酸銅、150 ml鹽酸、80 ml水配成的混合溶液,試樣于室溫下在腐蝕液中浸蝕10-30秒之后吹干即可,然后采用光學顯微鏡對其顯微組織進行觀察,采用顯微硬度對不同熱處理工藝下的試樣進行硬度檢測。

表2 固溶時效工藝

2 實驗結果

2.1 顯微組織

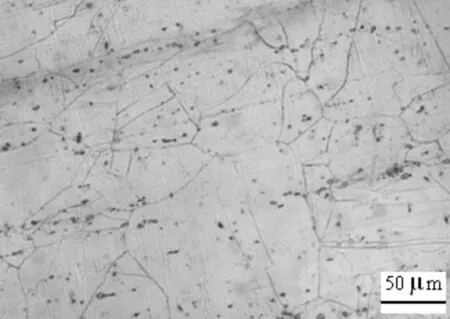

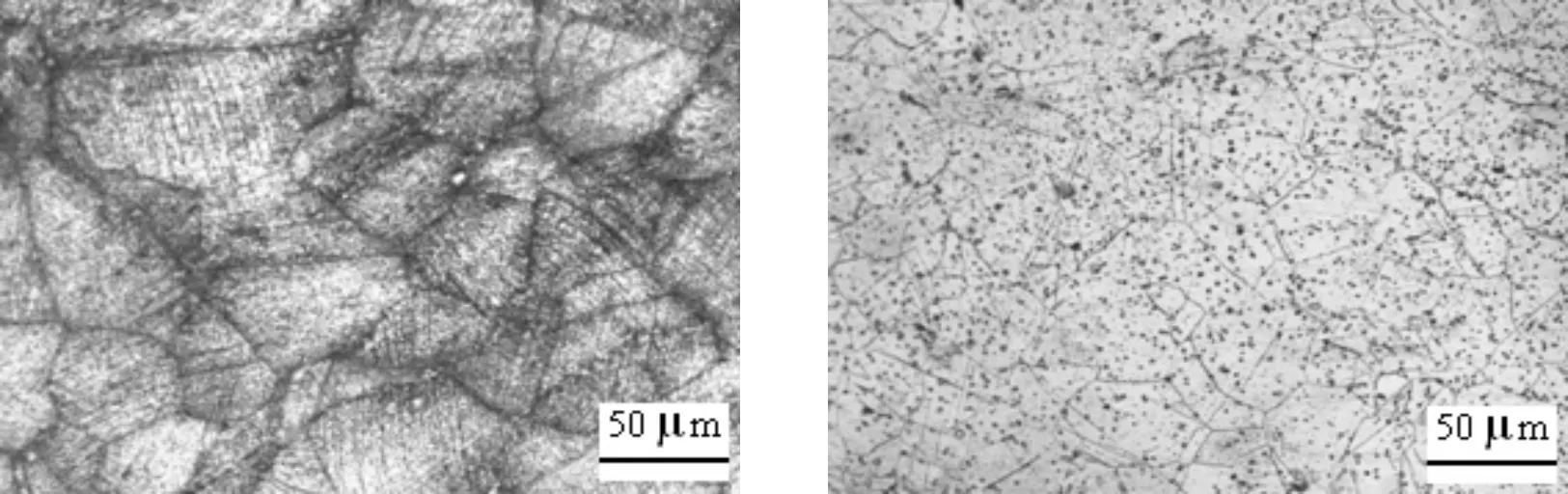

對未經熱處理的熱軋態GH4169合金進行顯微組織觀察,如圖1所示。圖中可以看出,合金中的組織晶粒形態明顯,晶界清晰,呈顆粒狀,組織分布有一些不連續的碳化物。未處理的試樣基體為γ相,且在基體相中析出了碳化物。有γ′和γ″強化相、平衡相δ的存在。晶粒尺寸較大,約為100 μm左右,晶粒形狀呈現不規則狀。

圖1 熱軋態組織Fig.1 Microstructure in hot rolled state

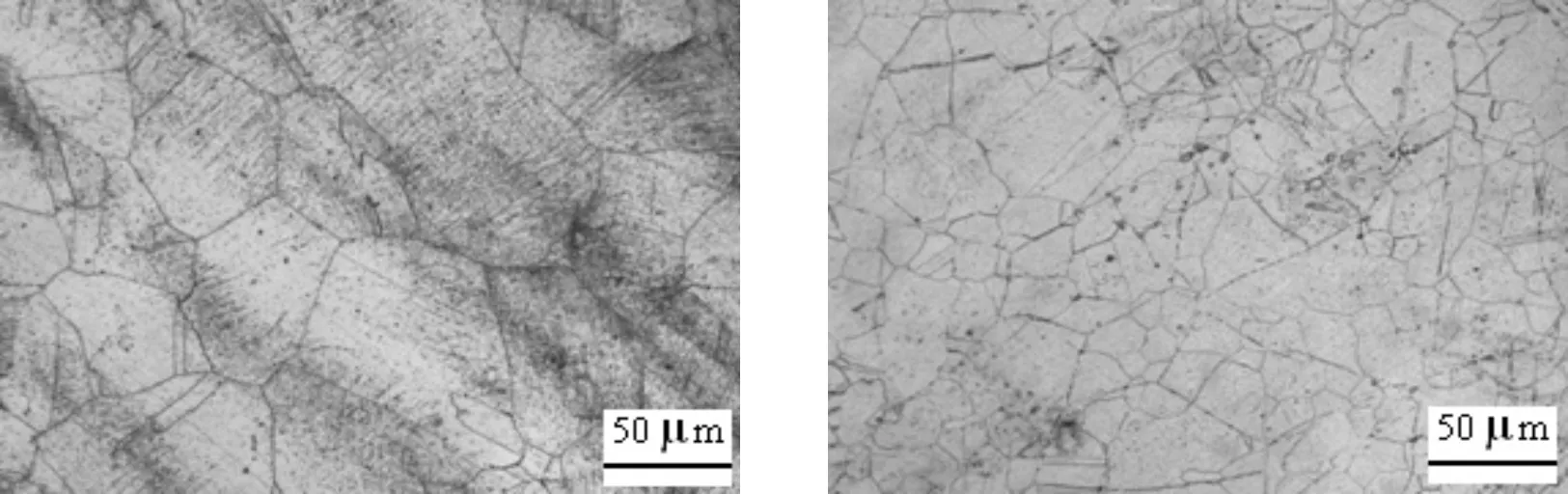

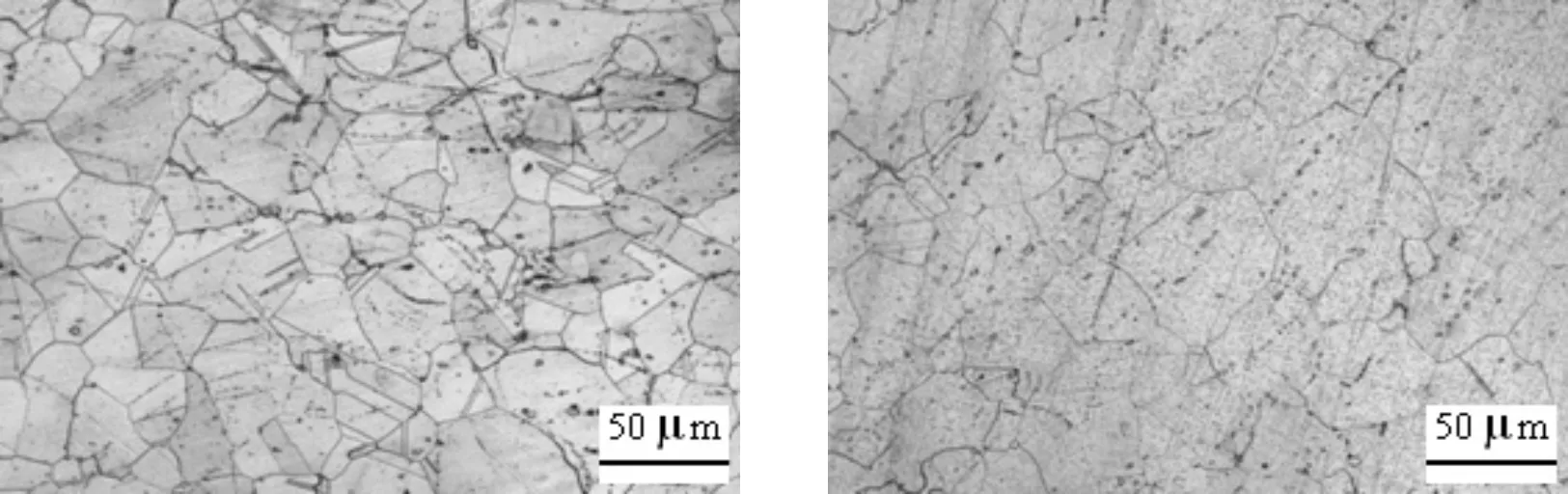

在不同固溶處理溫度下進行720 ℃時效處理后的顯微組織如圖2所示。在1000~1100 ℃進行固溶處理時,隨著溫度的增加,晶粒形態變化不大,但組織明顯細化,1150 ℃進行固溶時效處理后的組織相比于1100 ℃下變粗。熱處理后的顯微組織與未經熱處理狀態相比,形態差異不大,但從組織對比中可以看出,1000 ℃、1050 ℃下進行固溶時效處理后的組織中碳化物的析出并不明顯,1100 ℃和1150 ℃處理后的組織中深色析出產物數量有所增加,其中1150 ℃處理時的晶粒內部有均勻分布的細小黑色顆粒狀組織。上述4種固溶溫度時效處理的顯微組織中,基體均為γ相。

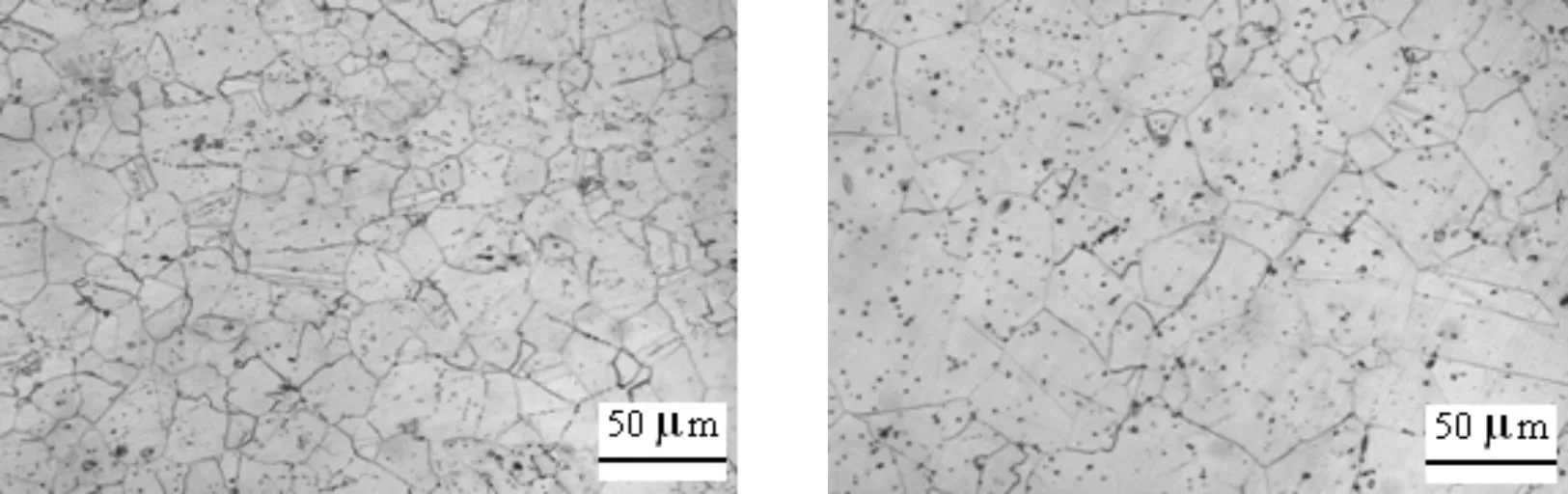

在不同固溶溫度下進行620 ℃時效處理后的顯微組織如圖3所示。1000 ℃固溶、620 ℃時效處理后的組織晶粒明顯粗化,晶界變厚,但在1050 ℃固溶、620 ℃時效晶粒明顯細化,晶界變薄,在晶粒內部出現大量的均勻分布的黑色的顆粒狀組織,分布均勻。1100 ℃固溶、620 ℃時效后,其組織形態呈現出顆粒狀、大小均勻的組織,晶內出現孿晶,但深色顆粒狀組織明顯變少;相比于1100 ℃下的處理,1150 ℃固溶、620 ℃時效處理后的基體組織與1100 ℃下相差不大,但是其內部的深色顆粒狀組織含量增加,呈不連續分布。

(a)1000 ℃ (b)1050 ℃

(c)1100 ℃ (d)1150 ℃圖2 不同溫度固溶的720 ℃時效組織Fig.2 Microstructure aged at 720 ℃ after solid solution at different temperatures

(a)1000 ℃ (b)1050 ℃

(c)1100 ℃ (d)1150 ℃圖3 不同溫度固溶的620 ℃時效組織Fig.3 Microstructure aged at 620 ℃ after solid solution at different temperatures

2.2 顯微硬度

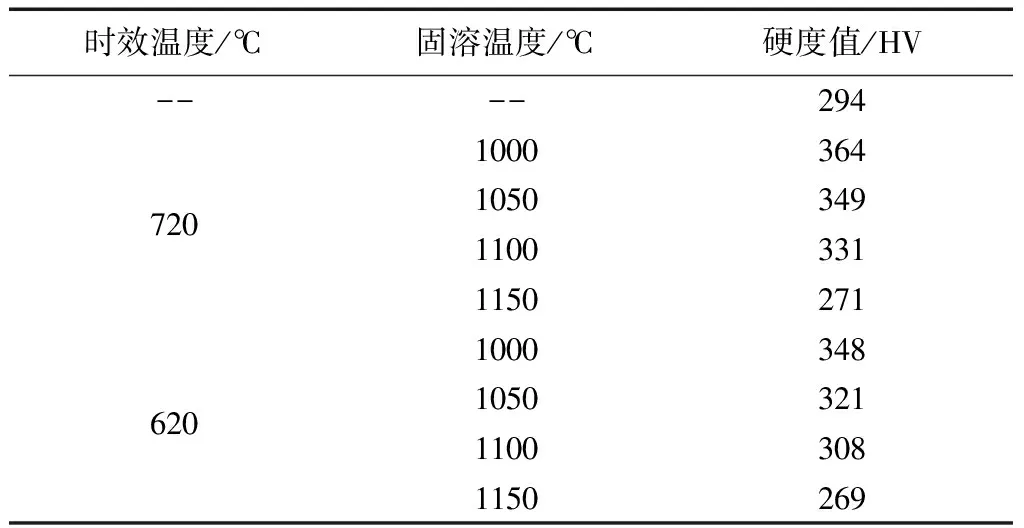

采用維氏硬度計對試樣進行硬度檢測,結果如表3所示。

從表3可以看出,兩種時效工藝下,隨著固溶溫度的增加,其顯微硬度均出現下降趨勢,1000 ℃下固溶并時效處理相對于其它溫度固溶時效處理的硬度為最高值, 在相同固溶溫度處理下,620 ℃時效獲得的硬度比720 ℃低,在1150 ℃進行固溶并時效處理后,其硬度低于未經熱處理的硬度,因此從顯微硬度的對比上可以看出,采用較低的固溶溫度和較高的時效溫度處理能夠獲得較高的顯微硬度。

表3 不同處理工藝下的顯微硬度

3 結果分析

鎳基高溫合金中主要含有兩種碳化物,即一次碳化物和二次碳化物,在凝固初期和熔融金屬狀態時形成的一次碳化物,主要是TiC、NbC。碳化物中原子排列緊密,鍵合力強,后續熱處理中比較穩定,基本不參與轉變,碳化物有控制晶粒長大的作用[8]。晶界上析出的一次碳化物硬而脆,易脫落形成孔洞,在變形過程中還會阻礙位錯運動,導致合金的機械性能下降。γ′為面心立方晶系的穩定相,在600~820 ℃時析出,在840 ℃以上時發生溶解。γ′相與基體相的界面能很低,具有很好的組織穩定性。在合金中,這一相的含量較少,一般析出細小的顆粒,對合金產生強化作用。γ″為體心立方結構的亞穩定相,作為一種過渡相,在高溫下會發生γ″相向δ相的轉變,并喪失沉淀強化的作用,導致材料強度的降低。γ″相在595~870 ℃時析出,在870 ℃以上發生溶解。平衡相δ是一種正交晶系的穩定相,其形貌和數量取決于熱處理工藝參數,在780~980 ℃時析出,在982~1037 ℃之間發生溶解,并在1020 ℃以上時可以完全溶解。δ相主要沿晶界分布,在晶界產生釘扎作用,能阻礙晶粒的長大。合金中δ相含量過少,會導致材料出現缺口敏感性,而δ相含量過多,會導致強度的下降,因而必須將δ相控制在一定范圍內。GH4169高溫合金在1000 ℃固溶處理后,當時效處理溫度從720 ℃降低到620 ℃時,硬度降低,相比較未熱處理狀態其硬度有一定提高,是由于平衡相δ固溶處理時部分溶解所引起的。GH4169高溫合金在1000 ℃以上固溶時效處理后,720 ℃時效的硬度均高于620 ℃,時效處理后硬度下降與強化相γ′和γ″的析出減少有關。時效處理主要是為了獲得沉淀強化,固溶處理后基體γ相經時效處理析出強化相γ′和γ″,在720 ℃時強化相γ″的析出更為充分,時效強化效果更為明顯,另一方面的原因是亞穩態相γ″析出后部分轉化為平衡相δ,而平衡相δ對硬度產生不利影響,導致硬度下降。

4 結論

本實驗以GH4169高溫合金熱軋板材為實驗材料,對其進行不同溫度條件下的固溶和時效處理,對其顯微組織進行觀察和顯微硬度的試驗,得到如下結論:

(1)在1050 ℃、1100 ℃、1150 ℃下固溶處理后進行720 ℃時效處理,其晶粒明顯細化,1100 ℃下晶粒最細,隨著固溶處理溫度的升高,時效析出的第二相含量增加。

(2)在不同溫度固溶并進行620 ℃時效處理工藝中,1050 ℃固溶時效工藝晶粒細化,時效析出相的含量最多,分布均勻,高于1050 ℃固溶并時效后的顯微組織均比未經處理的組織細小。

(3)在1000 ℃進行固溶并經時效處理后材料獲得的顯微硬度最高,在1050 ℃以上隨著固溶處理溫度的升高,固溶時效硬度下降。