控制燒結機煙氣NOx超標排放的方法及措施

張 偉

(萊蕪鋼鐵集團銀山型鋼有限公司型鋼煉鐵廠,山東 濟南 271104)

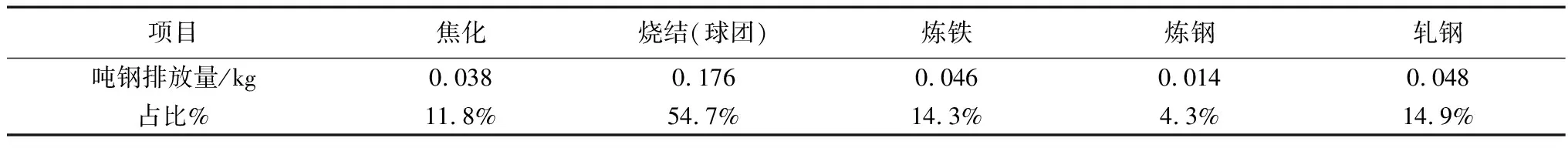

燒結生產是冶金工業中污染最嚴重的工序之一,燒結污染治理技術一直是鋼鐵行業污染治理主要研究的課題。根據對我國主要鋼鐵企業近幾年的統計,在包括采選礦、燒結、球團、焦化、煉鐵、煉鋼和軋鋼在內的鋼鐵企業各生產工序中,燒結、球團工序排放的NOx占鋼鐵企業主工序NOx排放總量的一半,各主要工序NOx排放情況見表1[1]。因此,控制和減少燒結、 球團工序NOx產生與排放是整個鋼鐵行業NOx減排的關鍵環節。

按照我國《關于推進實施鋼鐵行業超低排放的意見》(環大氣〔2019〕35號)的相關要求,全流程鋼鐵企業,燒結系統控制NOx排放達標尤為突出。為實現達標排放,大部分企業已采取燒結原燃料源頭治理[2]、不同工藝條件下的脫硫脫硝工藝。由于目前脫硫脫硝工藝本身還在逐步改進過程中,部分時段仍然會出現階段性排放超標現象。為此,在現有條件下,從燒結系統工序中優化工藝操作,適當降低生產負荷,滿足環保達標排放,已成為一種積極應對措施。本文的研究,圍繞降低燒結機機速及提前燒結終點,以實現減少NOx的生成量。

表1 全流程鋼鐵企業主要生產工序NOx排放情況表

1 試驗部分

1.1 研究目的

在現有環保設施及原燃料質量條件下,實現燒結機煙氣排放滿足第四時段排放要求(顆粒物10 mg/m3;SO235 mg/m3;NOx 50mg/m3)。

1.2 研究方法

通過降低燒結機機速,提前燒結終點,減小燒結機燃燒帶面積,減少NOx產生量;同時終點提前后,機上冷卻部分冷空氣通過燒結礦料面進入煙氣系統,稀釋煙氣中的NOx,從而降低煙氣NOx含量。

2 實施方案及結果討論

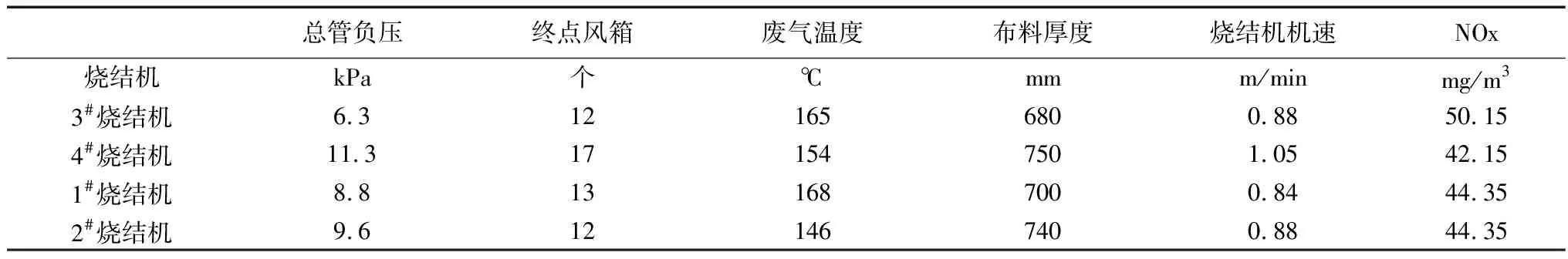

為期一周時間,分別在我公司4座105 m2燒結機進行了降低NOx生產試驗,試驗條件如下:

2.1 3#燒結機進行生產試驗研究

8∶20上料量由236.9 t/h降至184 t/h,布料厚度保持680 mm。9:00總管負壓降至-7.8 kPa,終點提前至13#風箱(共16個風箱),總管廢氣溫度升高至188 ℃,開啟兩個卸灰閥對冷風降溫,燒結機機速由1.38 m/min降至1.07 m/min,NOx由273 mg/m3降至150 mg/m3。因總管廢氣溫度持續偏高,到9∶30開啟4個卸灰閥兌冷風,燒結機機速降至0.85 m/min,終點提前至11#風箱,廢氣溫度達到190 ℃,NOx濃度116 mg/m3。9∶40為控制溫度機速調整至1.07 m/min,卸灰閥開到7個終點后移至13、14#風箱,NOx升高至149 mg/m3。10∶00將上料量調整至161 t/h,布料厚度保持680 mm,燒結機機速降低至0.88 m/min,為控制廢氣溫度逐步開啟卸灰閥,所有卸灰閥全部打開后廢氣溫度穩定在140 ℃左右,總管負壓-6.3 kPa,終點在12#風箱,NOx最低到50.15 mg/m3,氧含量17.8%(正常氧含量15.4%),到12∶00試驗結束。

2.2 4#燒結機進行生產試驗研究

9∶10上料量由553 t/h降至436 t/h,燒結機機速由1.79 m/min降至1.29 m/min,燒結終點由24#風箱提前至23#風箱(共27個風箱),NOx由161 mg/m3下降至116 mg/m3,后調整機速至1.0 m/min,廢氣溫度由127 ℃升高至151 ℃,開兩個卸灰閥兌冷風,NOx降至99.4 mg/m3,終點提前至18#風箱,NOx降至87 mg/m3。但隨著卸灰閥開啟到4個,兌入冷風后負壓下降至-11.3 kPa,終點開始后移至23#風箱,NOx上升至129 mg/m3,于是將卸灰閥全部關閉,負壓升高,終點提前至17-18#風箱時,NOx穩定在90 mg/m3左右,最低42.15 mg/m3,控制溫度只開了2個卸灰閥(兩個煙道各一個),氧含量19.3%。機速穩定在1.05-1.1 m/min,上料量340 t/h,總管負壓-11.5 kPa,NOx穩定在45 mg/m3左右。

2.3 1#2#燒結機進行生產試驗研究

13∶25開始降低上料量,由560 t/h降至420 t/h,14∶05兩臺燒結機機速降至1.11 m/min,1#機終點提前至15#風箱,總管廢氣溫度由100 ℃升高至136 ℃;2#機終點提前至13#風箱,廢氣溫度升高至104 ℃,NOx由176 mg/m3降至135 mg/m3。14∶25上料量降低至390 t/h,燒結機機速降低至1.06 m/min,NOx降至127 mg/m3;15∶50上料量降低至358 t/h,1#機速降低至0.84 m/min,2#機機速0.88 m/min,1#燒結機終點提前至13#風箱,2#燒結機提前至12#風箱,NOx降低至46.2 mg/m3。因1#機煙氣溫度達到174 ℃,于14∶15和14∶25開啟兩個卸灰閥兌冷風,后因溫度下降較快在14∶40全部關閉。

3 試驗結果與討論

(1)3#燒結機因NOx基礎含量高,降低幅度較大。燒結機機速在0.88 m/min,最低降低至50.15 mg/m3,終點位置在11#風箱時達到低點,氧含量達到14.8 %,風機出口溫度達到140 ℃。

(2)4#燒結機通過試驗,機速控制在1.05-1.1 m/min,終點控制在17-18#風箱,NOx能夠滿足第四時段排放要求,最低降低到42.15 mg/m3,氧含量達到15.3 %,開啟卸灰閥1組就能滿足要求,總管廢氣溫度達到150 ℃。

(3)1#、2#燒結機通過試驗,1#燒結機機速在0.84 m/min,終點控制在13#風箱;2#燒結機機速在0.88 m/min,終點控制在12#風箱。NOx含量降低到44.35 mg/m3,脫硫入口溫度最高至146 ℃,基本不用開卸灰閥兌冷風。

通過采取如上措施進行生產試驗,四臺燒結機都能夠達到降低煙氣NOx含量,基本滿足排放要求,不同工藝參條件下各臺燒結機NOx排放試驗結果詳見表2。

表2 不同工藝參條件下各臺燒結機NOx排放試驗結果

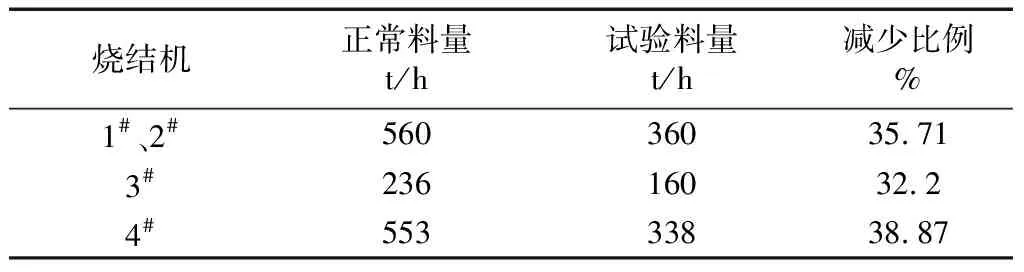

匯總分析統計試驗期間機速調整后對產量影響的變化,根據上料量分析,四臺燒結機產量影響具體見表3。

表3 滿足排放要求前提下對產量影響

4 結論

通過在4座105m2燒結連續性工業生產試驗,分析測試數據,可以看出,通過降低生產負荷,提前燒結終點,能夠有效降低煙氣中NOx含量,煙氣NOx含量由273 mg/m3以上降至最低42.15 mg/m3以下,滿足環保達標排放要求,但由此帶來燒結礦產量較正常生產條件下降30%左右。其他排放指標在試驗過程中因生產波動也會產生波動,但都能有效控制排放指標滿足第四時段排放要求,此方法值得同行單位借鑒。同時須注意到如下幾個方面:

(1)因終點提前后會使燒結礦在燒結機平面進行機上冷卻,導致煙道溫度高,對脫硫系統造成一定的影響,一般溫度要求不超150 ℃即可。

(2)通過連續性生產試驗可以看出,在這種生產模式下,有可能會導致煙氣中氧含量升高,正常生產情況下,須關注氧含量變化情況。

(3)降低燒結機機速后設備運轉速度過慢,影響布料效果,需優化調整布料制度。

(4)終點提前后機尾斷面基本無紅火層,燒結礦在燒結機上冷卻完,因冷卻時間短會造成局部急冷,對強度造成一定的影響,燒結礦中大粒級會增加,高爐實際使用時需均勻配加。

(5)機上冷卻后,冷卻機上余熱鍋爐蒸汽壓力降低至0.1 MPa,基本不再產生蒸汽。

(6)因終點提前,影響燒結礦產量,綜合考慮環保與產量因素,如鐵廠燒結機產能富裕,可采取此試驗方法實現NOx達標排放。