良好低溫韌性500 MPa級水電鋼關鍵技術開發

張衛攀,管連生,劉紅艷,徐桂喜,王青云

(河鋼集團邯鋼公司 技術中心,河北 邯鄲 056000)

隨著經濟的飛速發展,水電用鋼向著大型化、高強化、綠色化、節能化快速發展[1]。其中水電鋼管主要用于向水輪機輸送水量,并經常承受一定的沖擊載荷,這就需要鋼板具有良好的強度和低溫韌性[2]。

1 高低溫韌性500 MPa級水電鋼化學成分及工藝路線設計

1.1 化學成分設計

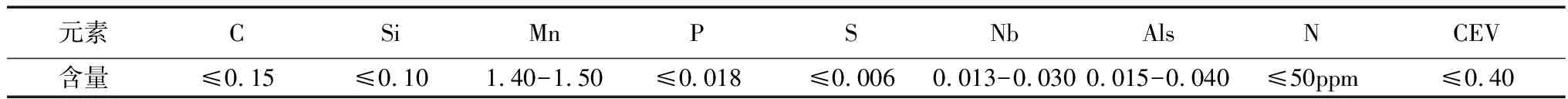

為得到優異的綜合性能,高低溫韌性500 MPa級水電鋼采用低碳、低錳和微鈮合金化成分設計路線,具體化學成分見表1所示。

(1)化學元素碳。為保證鋼的韌性、塑性、焊接等性能[3],控制碳含量在0.15%以下。

(2)化學元素錳。錳的加入在提高強度的同時,起到細化晶粒的作用,并促進鐵素體的生成。但是為保證良好的焊接性能、改善錳偏析,一般錳的質量分數控制在1.5%之內。

(3)化學元素鈮。鈮是水電鋼中的重要元素,有細化晶粒和沉淀強化的作用[4]。

(4)化學元素磷、硫、氮。磷和硫都會影響水電鋼的韌性,少量的氮能夠與鈮、鈦等元素形成氮化物或碳氮化物,達到細化晶粒和強化的作用,但是過量的氮能降低水電鋼的韌塑性,一般控制在50 ppm以內。所以在生產中要嚴格控制磷、硫和氮的含量。

1.2 工藝路線設計

高低溫韌性500 MPa級水電鋼工藝路線為:轉爐初煉-LF精煉-RH精煉-板坯連鑄-堆垛緩冷-加熱爐-粗軋-精軋-冷卻-矯直-精整-拋丸-正火-火切-噴標-入庫。

表1 高低溫韌性500 MPa級水電鋼化學成分(%)

2 冶煉關鍵技術開發

2.1 轉爐冶煉

前期快速造渣、低溫操作進行脫磷,保證終點磷含量小于0.015%。為控制氮含量使用底吹氬工藝,碳含量均在0.10%以下。鋼包加入鋁塊、錳鐵、鈮鐵進行脫氧合金化,采用擋渣帽、擋渣錐和滑板進行擋渣操作,避免下渣增磷。

2.2 LF精煉

LF精煉全程采用微正壓操作,前期脫氧造白渣,控制鋼渣厚度180-220 mm,堿度在5.00-5.70之間,保證脫硫和夾雜物去除效果,之后進行微合金化操作,最終[S]≤0.006%。

2.3 RH精煉

RH精煉爐真空度達到100 Pa后,保證鋼水循環脫氣6 min以上,保證良好的脫氣和去夾雜效果。最后進行鈣處理,且底吹氣量調整至渣面涌動而不裸露,確保凈吹時間≥5 min。

2.4 板坯連鑄生產

連鑄過程全程保護澆注,使用超低碳覆蓋劑,加強對夾雜物的吸附與良好的氣體保護,提升浸入式水口密封性,減少過程鋼水增氮。使用輕壓下技術和電磁攪拌工藝保證鑄坯良好的內部質量。對鑄坯進行低倍評級,中心偏析為C1.0,中心疏松為1.0,良好的鑄坯質量為最終水電鋼優良的性能,創造了前提條件。

3 控軋控冷關鍵技術開發

為保證水電鋼微合金固溶的同時防止奧氏體晶粒長大,在板坯加熱過程中采用較低的加熱、均熱溫度。

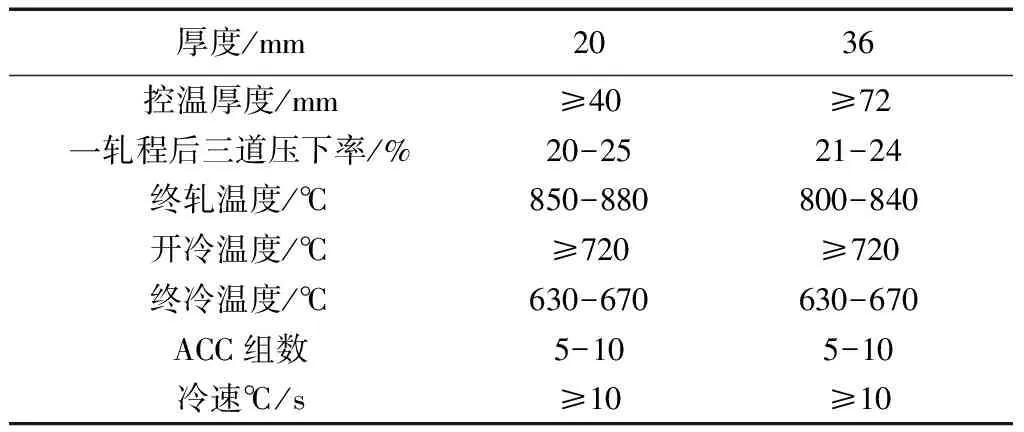

控制軋制分為兩個階段,分別為粗軋和精軋階段。第一階段粗軋過程,保證板坯的單道次壓下量≥12%,且一軋程后三道單道次壓下率≥15%,使鋼板高溫時發生充分再結晶,得到細小的初始奧氏體晶粒組織。第二階段精軋過程,對中間坯施加適當的未再結晶累積壓下率,終軋溫度范圍800-880 ℃,水電鋼板形見圖1所示。

采用ACC進行控制冷卻。先共析鐵素體對水電鋼的強度和韌性均不利,為防止先共析鐵素體生成,要保證開冷溫度≥720 ℃,終冷溫度≤670 ℃,冷卻速度≥10 ℃/s,使鋼板主要生成鐵素體+珠光體組織,且晶粒尺寸細小、均勻,晶粒度評級為12級[5],具體工藝見表2所示。

圖1 水電鋼板形

表2 水電鋼關鍵控軋控冷參數

4 熱處理關鍵技術開發

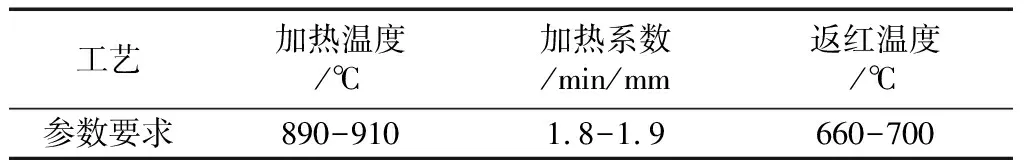

正火處理是將鋼板加熱到一定溫度后,保溫一段時間出爐空冷,可以顯著改善鋼板的韌性。正火時可在稍快的冷卻中使鋼材的結晶晶粒細化,不但可得到滿意的強度,而且可以明顯提高韌性。水電鋼正火生產的工藝見表3所示。

5 高低溫韌性500 MPa級水電鋼性能檢驗及組織分析

5.1 常規力學性能

表4為水電鋼常規力學性能,包括抗拉強度、屈服強度、伸長率。水電鋼具有高強度、高伸長率的特點。

圖2 正火爐

表3 水電鋼關鍵熱處理工藝參數

表4 水電鋼常規力學性能

5.2 沖擊性能

夏比沖擊性能主要體現鋼板韌性,具體表征為鋼板沖擊功的大小。表5為生產的水電鋼韌性性能,主要包括夏比沖擊。從表中可以看出,水電鋼夏比沖擊達到254 J以上,具有優異的韌性。

表5 水電鋼沖擊性能

5.3 微觀組織分析

圖3為水電鋼的金相組織,a圖為表面組織,b圖為中心組織。由圖可以看出,金相組織為鐵素體+珠光體。表面組織和中心組織均勻,晶粒尺寸細小,晶粒度評級為12級,并且無帶狀組織,這不僅提升了鋼板的強度,也為高低溫韌性提供了條件,最終水電鋼具有了優異的綜合性能。

6 結論

(1)通過采用低碳、低錳和微鈮合金化成分設計路線,高潔凈度鋼水和高質量鑄坯的生產以及合理的控軋控冷正火工藝,成功開發出500 MPa級水電鋼。

(a)表面組織

(b)中心組織圖3 水電鋼微觀組織

(2)水電鋼金相組織主要為鐵素體+珠光體,且晶粒尺寸細小、均勻,晶粒度評級為12級,使得該水電鋼具有高強度和高低溫韌性的特點。