工業硅冶煉煙氣脫硫生產實踐

王忠順 呂 鈞 樂紹明

(芒市永隆鐵合金有限公司, 云南 德宏 678400)

0 前言

2010年,芒市永隆鐵合金有限公司(以下簡稱“永隆”)新建4條15 000 kVA工業硅生產線,主工藝由備料、電爐熔煉、澆鑄、產品破碎包裝等工序組成,冶煉煙氣經表冷器-旋風除塵器-高溫布袋除塵處理后從煙囪排放。2011年,4條生產線陸續建設完成,驗收后轉入生產,尾氣滿足當時的《工業爐窯大氣污染物排放標準》 (GB 9078—1996)、《大氣污染物綜合排放標準》 (GB 16297—1996)排放要求。

截止目前,我國的產業政策沒有對工業硅行業的相關污染物排放進行單獨規定。工業硅行業污染物排放指標完全按照鐵合金行業的標準執行。2012年,新標準《鐵合金工業污染物排放標準》(GB 28666—2012)發布,該標準要求的現有企業大氣污染物濃度限值并不包含煙氣的硫、硝排放指標。工業硅生產煙氣的硫、硝排放指標,主要按照企業所在地方大氣污染物排放標準執行。如果企業所在地無地方標準,則參考《大氣污染物排放標準》(GB 16297—1996)執行。

2019年7月,生態環境部、國家發改委等四部委聯合發布《工業爐窯大氣污染綜合治理方案》,要求加強工業爐窯大氣污染綜合治理,重點區域(京津冀及周邊地區、長三角地區、汾渭平原)的顆粒物、二氧化硫、氮氧化物排放限值分別不高于30 mg/m3、200 mg/m3、300 mg/m3;之后云南省生態環境廳、德宏州生態環監局陸續發布《云南省環境污染防治工作領導小組辦公室關于印發云南省2019年大氣、水主要污染物省級重點減排項目的函》和《關于加快推進全州硅冶煉企業脫硫建設及除塵改造工作的通知》。

基于上述背景,為了使二氧化硫、氮氧化物、粉塵等污染物排放均滿足現行國家及地方大氣污染物排放標準,2019年底,永隆對4條工業硅生產線進行煙氣脫硫改造,要求顆粒物、二氧化硫、氮氧化物排放限值分別不高于50 mg/m3、550 mg/m3、240 mg/m3,且綜合脫硫效率達到60%以上。

1 工業硅冶煉工藝概述

工業硅冶煉以硅石、石油焦、洗精煤、機制炭和少量木炭為原料,通過矮煙罩半封閉型15 000 kVA礦熱電爐(共4條線),采用電熱法生產工業硅。主工藝流程為:原料準備→洗礦→配料→加料→熔煉→精煉出爐→澆鑄→精整→破碎→包裝入庫。精洗煤、木炭、石油焦滿足入爐要求后送入各自料倉;硅石經破碎、水洗、篩分后由皮帶輸送機送入料倉。合格原料按工藝配比要求進行配料,同時配入一定量的木炭,混合后加入半封閉式礦熱電爐。電能由變壓器經三電極導入爐內,產生電弧熱和電阻熱,硅石得以還原成工業硅。在冶煉過程中,電極應平穩地埋入爐料中,使氣體均勻從整個料面逸出。混勻的爐料隨料面的緩慢下降而小批量地加入爐內,使爐內料面保持一定高度,在電極周圍形成平圓錐體形狀。爐內還原產生的硅水存到一定量后,用燒穿器打開爐眼,放出硅水及爐渣,同時從包底吹入氧氣進行精煉,之后在錠模中澆鑄。硅錠經冷卻、初碎后,用軌道平板車運往成品車間,經精整、包裝、分級后入庫;爐渣經自然冷卻后作為水泥生產原料外售。典型的工業硅生工藝流程如圖1所示。

圖1 典型工業硅生產工藝流程

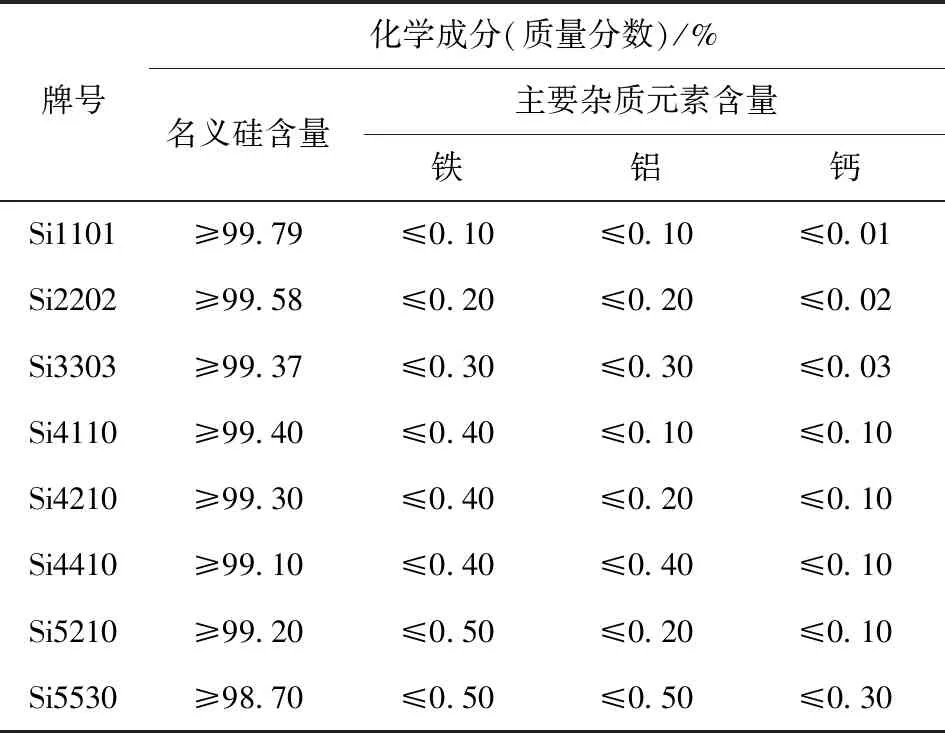

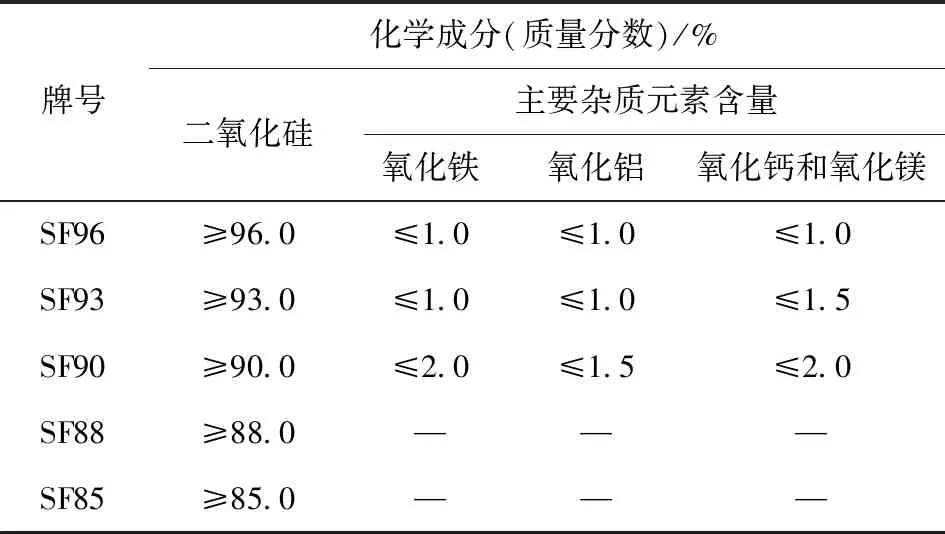

脫硫改造前,硅冶煉煙氣經除塵系統除塵后排放,即煙氣經電爐上方矮煙罩進入排塵煙道,經冷卻器降溫后進入旋風除塵器除去大顆粒粉塵,然后進入高溫布袋除塵器,最后達標排放。備料工序產生的粉塵,經集氣罩收集后通過管道引入除塵器;出硅、澆鑄產生的煙氣一并引入電爐煙氣收塵系統進行處理。產品(金屬硅)破碎產生的粉塵,經旋風除塵器和布袋除塵器回收金屬硅塵后達標排放。表冷器、旋風除塵器收下的煙塵與高溫布袋除塵器收集的塵灰(微硅粉)作為副產品出售,產品破碎除塵系統產生的粉塵(金屬硅粉)與產品金屬硅一起出售。產品金屬硅滿足《工業硅》 (GB/T 2881—2014)的性能要求,其化學成分見表1;副產品微硅粉滿足《電爐回收二氧化硅微粉》(GB/T 21236—2007)的性能要求,其化學成分見表2。

表1 工業硅產品的化學成分(GB/T 2881—2014)

表2 微硅粉產品的化學成分(GB/T 21236—2007)

2 硅冶煉煙氣脫硫改造

2.1 脫硫改造工藝

永隆的4條工業硅生產線在改造之前設布袋除塵器回收副產品微硅粉,煙氣通過各自除塵器頂部的排氣筒排放。2019年底,永隆對4條工業硅生產線進行煙氣脫硫改造,將現有正壓操作布袋除塵器出口煙氣分別引出,用4臺脫硫風機提高煙氣壓力、抵償脫硫系統煙氣阻力,原除塵風機正常使用。因此,永隆的4條工業硅生產線的除塵系統、脫硫系統均為正壓操作,各自配備風機。目前,脫硫裝置已經運行一年多,系統穩定,煙氣壓力匹配良好。

為控制造價,脫硫裝置采用典型兩爐一塔的配置,新建兩座吸收塔,每座吸收塔處理兩條生產線的煙氣,脫硫后的兩股凈煙氣匯合到一座60 m高的煙囪排放至大氣。脫硫采用石灰石-石膏工藝,主要由煙氣系統、SO2吸收系統、石灰石漿液制備和儲存系統、石膏脫水系統、工藝水、壓縮空氣等系統組成[1-2]。脫硫系統工藝流程如圖2所示。其中,SO2吸收系統、石灰石漿液制備和儲存系統、石膏脫水系統是脫硫系統的核心。

圖2 脫硫系統工藝流程框圖

2.1.1 SO2吸收系統

從布袋除塵器出來的煙氣SO2濃度約為1 300 mg/Nm3,最高不超過2 000 mg/Nm3,采用一級脫硫吸收塔即可滿足去除煙氣中SO2的要求。煙氣經過脫硫風機進入吸收塔后,90°折向朝上流動,與自噴淋層而下的漿液進行接觸,因液氣比較大,煙氣中的SO2被吸收漿液洗滌,并與漿液中的CaCO3發生化學反應[3],生成CaSO3·1/2H2O,接著在吸收塔內部被氧化成CaSO4·2H2O,從漿液中析出結晶。系統向吸收塔內連續補充新鮮CaCO3漿液,同時連續外排一定量的CaSO4·2H2O漿液。

1) 吸收塔的循環系統配3臺循環泵,每臺循環泵與噴淋層上升管道系統相連接,從而保證吸收塔內200%以上的吸收漿液覆蓋率。運行的循環泵數量根據吸收漿液流量來選定,以達到既定的吸收效率[4],同時可根據實際運行時煙氣流量、SO2濃度的變化調整運行循環泵臺數。

2) 吸收塔噴淋層上部布置一級折流板除霧器和一級管式除塵器,用以脫除煙氣中煙塵和氣流中夾帶的霧滴。處理后煙氣通過60 m煙囪排向大氣。

3) 吸收塔漿液和管式除塵器在線沖洗水流入吸收塔底部,即吸收塔漿液池。通過吸收塔漿液池上3臺側入式攪拌器的攪拌,漿液池中的固體顆粒保持懸浮狀態。吸收塔底部的強制氧化噴槍為吸收塔提供氧化空氣,把脫硫反應生成的CaSO3·1/2H2O氧化為CaSO4·2H2O,并生成石膏晶體[5]。2套脫硫裝置的2座吸收塔共配置3臺相同規格的氧化風機(2運1備)以及配套的風道、氧化空氣噴槍等。空氣噴管設于攪拌器前側,噴入的空氣被攪拌器推動的漿液攪碎成細小的氣泡,并隨著漿液的流動,均勻地分散于漿液之中。

2.1.2 石灰石漿液制備和儲存系統

石灰石粉由罐車運輸至脫硫區,通過氣力輸送至鋼制石灰石粉倉內,再由星形給料機、稱重給料機送至石灰石漿液箱。石灰石粉和工藝水在石灰石漿液箱內混合,制成含固量約25%的石灰石漿液。新鮮石灰石漿液被泵送入吸收塔,補充的石灰石漿液量由吸收塔塔內漿液的pH值控制。

2.1.3 石膏脫水系統

石膏脫水系統包括石膏旋流器、真空皮帶脫水機、廢水旋流器。

1) 吸收塔排出的石膏漿液進入石膏旋流器分級,旋流器底流濃度50%左右的濃漿液流至真空皮帶脫水機。旋流器頂溢流的固含量約5%的漿液送至濾液池。

2) 真空皮帶脫水機系統包括1臺真空皮帶脫水機、2臺水環式真空泵、1臺氣液分離器。濃石膏漿液從石膏旋流器底流自流到真空皮帶脫水機過濾面上,經真空脫水、洗滌后,石膏卸入石膏堆料間。脫水機的濾液經氣液分離器后,流入濾液池中。

3) 設1臺廢水旋流器,從濾液中分離出脫硫廢水,將旋流器溢流的含塵廢水集中儲存到廢水箱,送至區域外處置。

2.2 脫硫系統改造后運行指標

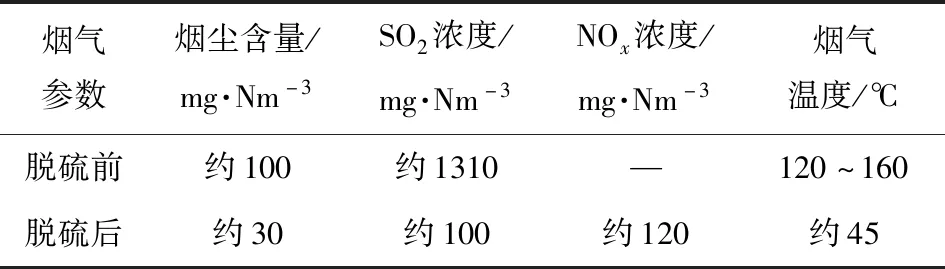

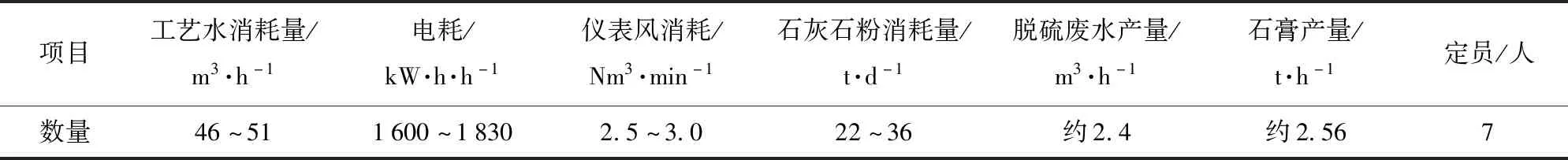

脫硫系統改造前后的主要煙氣參數見表3,改造后的脫硫系統的主要消耗和產出見表4。

表3 脫硫系統改造前后的主要煙氣參數

表4 脫硫系統(兩套)主要消耗和產出

由表3可知,脫硫系統改造后,尾氣中二氧化硫排放濃度和氮氧化物排放濃度均小于150 mg/Nm3,優于重點區域污染物排放要求;粉塵排放濃度小于50 mg/Nm3,達到國家及地方污染排放標準要求。根據表4核算,本次改造布袋除塵器、增加脫硫裝置后,折合每噸金屬硅增加生產成本約360元。

3 結束語

芒市永隆鐵合金有限公司作為云南德宏州最大的工業硅生產企業,本次環保改造的完成促進了德宏地區的生態環境改善,對地區的工業硅生產企業起了良好的示范作用;在推進硫、硝、塵排放治理進程的同時,也為工業硅行業污染物排放標準的制定提供數據支撐。