余熱回收技術在燃氣鋁合金集中熔化爐上的應用

周宏遠

(江蘇東九重工股份有限公司, 江蘇 鹽城 224001)

0 前言

各項節能環保技術措施在我國經過幾十年的發展,已深入到工業生產中,小到某個設備,大到整個工藝過程。燃氣鋁合金集中熔化爐屬于高能耗工業爐設備,煙氣溫度高,能源浪費嚴重,早期經過一些余熱回收方面的嘗試,但由于和熔化爐的生產特點不契合,雖產生了一些低品位的熱工質,但增大了熔化爐的燃氣耗量,得不償失。因此有必要在全面深入了解熔化爐的生產特點基礎上采用全新的余熱回收技術[1]。

1 燃氣鋁合金集中熔化爐的生產特點

熔化爐的生產流程分為投料、熔化、保溫、打渣、鋁液排放等過程。鋁合金廢料通過投料井投料進入燃燒機熔化,熔化后的鋁液流入保溫倉,之后開啟燃燒機對湯池進行保溫,將湯池溫度控制在680~720 ℃,保溫倉鋁水達到一定量時關閉燃燒機,進行打渣操作,打渣精煉后的鋁液排入專用設備,用于后續生產。

在熔化和保溫過程中均需要啟動燃燒機進行加熱,大量的高溫煙氣由熔化爐排出。由于熔化和保溫過程需要的熱量不一樣,熔化爐煙囪排出的煙氣溫度波動較大,但最高溫度一般不超過850 ℃,只在極少數情況下為了強化生產,排氣溫度會超過900 ℃[2]。

在熔化和保溫過程中,燃燒機間歇性工作,因此熔化爐的高溫煙氣排放還具有間歇性的特點。

為防止操作過程中爐膛負壓導致冷空氣流入,增加燃料消耗,需通過在線監測系統控制爐膛排氣閥門的開度來維持爐膛內的輕微正壓。

2 老式集中熔化爐余熱回收技術存在的問題

集中熔化爐余熱回收技術主要用于回收熔化爐熔化和保溫過程中高溫煙氣外排帶出爐外的煙氣顯熱。熔化爐爐膛煙氣壓力控制要求高,排氣具有溫度高、流量波動大、間歇性強的特點。

以往的老式集中熔化爐余熱回收技術都是直接在排氣煙道上加裝換熱設備,產生熱風或熱水。集中熔化爐在安裝余熱利用換熱設備前,一般都是通過廠房外的煙囪抽力以自然通風的方式將煙氣排入大氣,煙囪抽力基本和排氣煙道總阻力相當。在煙道加裝換熱設備后,排氣煙道的煙氣流動阻力明顯增加,經常出現打渣操作時大量煙塵無法吸出的現象,導致車間內的生產環境嚴重惡化。部分廠家為解決車間煙塵嚴重的問題,在余熱回收設備的出口與煙囪出口間直接加裝引風機。加裝引風機后,雖然解決了車間環境惡化的問題,但由于引風機產生的負壓無法與熔化爐的工作狀況匹配,不能隨生產負荷的變化而變化,也不能隨熔化爐的生產過程進行調節,導致爐膛出口無法始終維持微正壓。熔化爐煙氣出口壓力變為負壓后,大量爐膛內熱量被吸出,大幅增加燃料消耗。產生的熱風或熱水屬于低品位熱工質,其價值遠低于增加的燃氣消耗,這就是很多廠家的集中熔化爐余熱回收不成功的根本原因。

3 余熱回收新技術

3.1 新型余熱回收技術流程

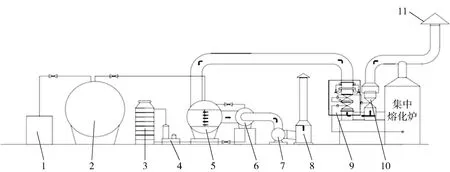

1) 煙氣流程:煙氣從熔化爐爐膛排出后進入煙氣收集裝置,由煙氣管道輸送至余熱鍋爐,經過余熱鍋爐換熱后依次經過節能器、引風機、煙囪排入大氣[3]。

2) 水流程:從市政管網來的自來水經過鈉離子交換器處理成為軟化水后進入水箱,從水箱出來的水進入節能器預加熱后送入鍋爐汽包產生蒸汽。

3) 蒸汽流程:鍋爐產出的蒸汽送入蓄能器,再由蓄能器輸出,進入各個熱用戶。

余熱回收裝置如圖1所示。

3.2 煙氣收集裝置特點

煙氣收集裝置是整個余熱回收系統的關鍵設備,決定了整個余熱回收系統的成敗,具有顯著的結構特點及嚴格的自控設計要求。每臺熔化爐單獨設置煙氣收集裝置,使全系統具有相對獨立性和靈活性。

熔化車間是整個工廠的上游工序,一般情況下必須要在不停工的情況下完成煙氣收集裝置的安裝調試,因此單臺熔化爐煙氣收集裝置須做到模塊化快速安裝。

熔化爐煙氣收集裝置由煙氣收集自動調節系統、煙溫檢測裝置、煙氣壓力檢測裝置組成[4]。煙氣收集裝置煙氣入口處的煙氣壓力須能根據生產過程實現自動調節。煙氣收集自動調節系統由煙氣溫度閘閥和煙氣壓力調節閥組成。正常運行時,煙氣收集自動調節系統兩個自動閥門打開,熔化爐原有排氣閥門關閉。

1-熱用戶;2-蓄能器;3-水箱;4-水處理裝置;5-余熱鍋爐;6-節能器;7-引風機;8-煙囪;9-煙氣收集裝置;10-熔化爐自帶煙氣調節閥;11-原系統煙囪圖1 余熱回收裝置

1) 煙氣溫度閘閥與熔化爐原有排氣閥聯動,當檢測到出煙氣收集自動調節系統的煙氣溫度低于350 ℃時,溫度調節閥門關閉,熔化爐原有排氣閥打開,煙氣由熔化爐原有的排煙通道排入大氣。

2) 煙氣壓力調節閥由爐膛煙氣壓力檢測系統控制,根據爐膛壓力調節開度,確保爐膛壓力維持在原始設計壓力,不會因加裝煙氣余熱回收系統改變爐膛內煙氣壓力,從而影響爐膛內的燃燒工況。

3) 余熱回收系統檢修或停爐期間,煙氣收集自動調節系統閥門關閉,熔化爐原有排氣閥門打開,煙氣由原有通道排入大氣。

3.3 煙氣回收煙道的設計要求

1) 煙道的結構或材質須能保證煙道在熔化爐排煙溫度850 ℃工況下的長期運行和900~1 000 ℃溫度下短時間運行。

2) 熔鋁生產車間內各種車輛進出頻繁,為保持通道的暢通,一般不可能在地面設立較大的煙氣管道支架,通常利用車間內原有各種支撐點設置煙氣支架,因此煙道必須重量輕。

3) 各熔化爐之間相隔較遠,且都在室內,余熱鍋爐一般布置在車間外合適位置,與熔化爐相隔較遠,因此煙道須有可靠的保溫措施。另外,車間外煙道還需要有良好的防雨、防曝曬措施,以延長保溫鋁皮的使用壽命,防止雨水漏入保溫層,造成較大的熱量損失。

4) 煙道內流動的是高溫煙氣,因此煙道與各種燃氣管道、車間內電纜橋架等的距離須符合國家相關標準的規定。

5) 由于煙道內介質的溫度較高,須考慮熱脹冷縮對煙道的影響。煙道的膨脹量應控制在0.01 mm/(m·℃)。

6) 煙道支架的設置須合理,除考慮煙道重量外,還應考慮高溫下煙道的剛度,以防止跨度過大產生彎曲變形。

3.4 余熱鍋爐機組的設計要求

1) 為提高余熱鍋爐機組的熱能回收效率,鍋爐尾部需配置節能器。由于燃料為天然氣,燃燒產物的含水率較高,因此露點溫度較低,節能器的受熱面應為耐腐蝕鋼材制造。

2) 煙氣回收煙道流程較長,且在余熱回收裝置啟動之初,煙氣中的水分會大量在煙道內凝結,因此煙道須帶一定的坡度,且余熱鍋爐機組的進出口均需配套凝結水排水系統。

3) 由于各熔化爐的煙氣溫度隨生產負荷和生產過程的變化出現較大波動,煙氣排放過程和煙氣溫度也存在間歇性的較大變化,因此鍋爐的蒸發量波動也較大,不利于熱用戶的穩定使用,所以鍋爐系統須配帶蒸汽蓄熱器,起到穩定蒸汽輸出的作用[5]。

3.5 引風機的選型

引風機除克服煙氣流動阻力外,還應能起到一定的調節煙氣壓力的作用,因此宜采用變頻風機。

3.6 系統設備參數的選擇

鋁加工企業的蒸汽主要用于職工食堂、浴室、生產中產生的各種污泥集中烘干、空調機、板式換熱器等,這些用途對蒸汽的壓力要求不高,一般蒸汽壓力要求為0.4 MPa,選用0.4~1.0 MPa的運行壓力就可以滿足生產、生活需要,同時有利于控制一次性投資。

余熱回收系統的鍋爐為余熱鍋爐,鍋爐蒸發量與熔化爐的生產負荷有關,鍋爐的入口煙氣量隨熔化爐的燃氣消耗量增大而增大,隨熔化爐排煙溫度的升高而增大,設計煙氣量一般為燃氣耗量的11~13倍。

余熱鍋爐一般布置于車間外,高溫煙氣需經過長距離輸送方可送到余熱鍋爐,為保證煙氣輸送管道的使用壽命,進入煙氣管道的煙氣溫度須保持相對穩定。對于不銹鋼煙道,煙氣溫度不得高于700 ℃;對于普通帶耐火內襯的煙道,入口煙氣溫度可不限制,但這種煙道重量大,由于支撐點的位置原因,不適合于車間內布置。對于不帶蓄熱裝置和未安裝煙道余熱回收器的熔化爐,鍋爐的入口煙氣溫度根據輸送煙道的不同,可以有650~700 ℃和850~1 000 ℃兩種選擇。

4 應用實例

以南京某鋁零件制造公司為例,該公司二、三號車間共裝有7臺燃氣集中熔化爐,每臺熔化爐天燃氣消耗量為85~120 Nm3/h,正常開機5~7臺。煙道未安裝余熱回收器,煙氣通過車間外煙囪自產生的吸力直接排入大氣。

4.1 安裝余熱回收裝置前生產過程中存在的問題

由于熔化爐散熱、排氣煙道輻射熱、打渣、出料等過程產生熱量,車間內特別是熔化爐排渣操作平臺溫度較高;生產過程中的煙塵無法排出,車間內工作環境較差;入爐料熔化時雜質和油污的燃燒產生較大異味;打渣操作時,車間外煙囪口煙塵大量排出。

公司有食堂、包裝車間兩中央空調機組和一臺板式換熱器需要使用蒸汽,生產過程中每天產生500~800 kg工業污泥需要烘干。因此每年需要從市政供熱管網購買約7 500 t蒸汽,蒸汽價格按250元/t計算,購買成本約為188萬元/a。

4.2 加裝新型余熱回收系統后的應用效果

1) 對7臺熔化爐安裝余熱回收系統后,每天平均實際可回收1.0 MPa飽和蒸汽25 t。公司全年除夏季用汽高峰期需從市政熱網購買1 000 t蒸汽外,其余時間均可以實現全廠蒸汽自給,每年可節省蒸汽購買費用約160萬元。

2) 車間內平均溫度降低10 ℃以上。爐膛出渣操作平臺上環境溫度明顯降低。

3) 由于余熱回收系統不影響熔化爐的爐膛燃燒工況,燃料消耗量和未進行余熱回收前相比無變化。

4) 余熱回收系統運行期間,車間內無煙塵和異味現象,在節能降耗的同時改善了生產環境。

5) 原車間外的煙囪作為余熱回收系統的旁路煙囪備用,在余熱回收系統運行時無廢氣排放。煙氣經過余熱回收裝置、除塵器后由余熱回收系統新建煙囪排放,達到了環保要求。

綜上所述,新型余熱回收裝置采用新的流程、控制措施和余熱回收設備,實現設計、運行與熔化爐生產特點相匹配,不影響原有生產工藝參數、生產過程。此外,可以產生高品位的蒸汽用于生產和生活,還可以做到煙氣達標排放,明顯提高經濟效益。

5 結束語

在節能和環保技術已深入到工業生產各個角落的今天,除了應注重大型生產和裝置的節能,同時還應關注像集中熔化爐這樣的小型設備的余熱利用。將成熟的余熱回收技術應用在集中熔化爐上,在節能的同時又可改善車間的生產環境,產生了明顯的經濟和環保效益。