淺談數控車床如何加工蝸桿

黎秋堅

摘要:蝸桿在很多傳動機構當中應用到,在機械傳動機構中十分常見,同時蝸桿在大多數的減速機構中應用得非常廣泛,是一個非常重要的零部件,是最常見的一個傳動單元。本文對數控車床加工蝸桿進行相關研究與探討,就蝸桿加工中出現的技術難題進行分析,使操作者在數控車床上的加工蝸桿方面有一定深度的認識,使其能夠掌握更優化加工方法,提高生產效率更高,推進其相關技術的應用。

關鍵詞:蝸桿、數控車床、加工

隨著當今制造業飛速的發展,很多減速及傳動機構械對于蝸桿的需求量越來越來大,對蝸桿的加工工藝及產品質量也要求越來越高。本文就蝸桿的參數計算、刀具使用、加工方法、實例編程精度檢測等方面進行分析整理,為企業在生產試制過程中出現的技術問題提供可借鑒的經驗,并能得到推廣使用。

一、蝸桿的概述

蝸桿是指具有一個或者幾個螺旋齒,并且與蝸輪嚙合而組成交錯軸齒輪副的齒輪,其分度曲線可以是圓柱面,圓錐面,圓環面,以圓柱面為最常見。根據不同的的齒廓曲線,普通圓柱蝸桿可分為阿基米德蝸桿(ZA蝸桿)、漸開線蝸桿(ZI蝸桿)、法向直廓蝸桿(ZN蝸桿)、錐面圓柱蝸桿(ZK蝸桿)等四種。

二、蝸桿的主要參數計算公式

(一)蝸桿主要參數

蝸桿的主要參數有模數(m)、蝸桿分度圓直徑(d1)、導程角(r)、中心距(a)、蝸桿線數(z1)等。

1.模數(m),為了方便生產和統一設計標準,常規定以蝸桿軸項目數mx和蝸輪的端面模數mt為標注模數,兩者模數相等,即m=mx=mt。

2.蝸桿分度圓直徑(d1),為了便于加工和制造,在規定標準模數的同時,對蝸桿分度圓直徑也進行了標準化,與模數有一定的匹配,蝸桿分度圓直徑與模數mx之稱為蝸桿直徑系數,即d1=mq。

3.導程角(r),當蝸桿的直徑系數q和z1確定后,在蝸桿圓柱上的導程角可以被確定,即tanr=z1/q。

4.中心距(a),中心距a,蝸桿與蝸輪兩軸中心距a與模數m、蝸桿直徑系數q及蝸輪齒數z2間的關系,即a=(d1+d2)/2=m/q(q+z2)。

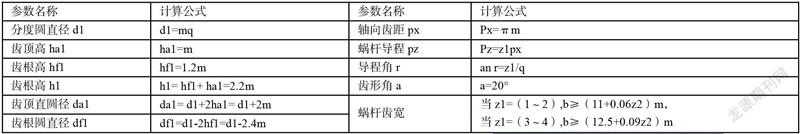

(二)蝸桿參數計算公式

三、蝸桿的加工

數控車床加工蝸桿根據刀具材質性能,有高速切削和低速切削兩種形式,硬質合金涂層刀具合適用于高速切削,高速鋼成形刀具適用于低速切削。論加工效率而言前者優于后者,論加工表面粗糙度及加工精度而言后者由于前者,本文著重對蝸桿低速切削加工進行分析。

(一)蝸桿刀具材質的選擇

首先就是加工刀具材質的選用。通常情況下,蝸桿加工刀具材質一般為高速鋼、硬質合金兩種材質,每種材質有各自的優缺點,例如高速鋼材質熔點較低,當溫度達到或者高于500攝氏度時,易導致材質碳化,因此高速鋼材質刀具適合低速車削加工,同時加工的效率也低。但是高速鋼也具備一些優點,刀具切削刃很鋒利,切削加工過程中有很好的穩定性,可以得到很好的表面粗糙度值。在數控車床上加工多線蝸桿時,普遍采用的就是高速鋼材質的成形車刀。其次是硬質合金材質車刀,缺點是刀具切削刃不鋒利,很難得到較好的表面粗糙度值。其優點是能夠實現高速車削螺旋槽,加工效率高,同時硬質合金材質熔點高,耐磨性好。本文重點講述使用高速鋼車刀加工蝸桿。

(二)蝸桿刀具的刃磨

1.蝸桿粗車刀刃磨。刃磨切削刃時,兩側切削刃之間的夾角應略小于兩倍齒形角,一般為39o30′,為便于左右借刀加工刀刀頭寬度應小于齒根槽寬0.2~0.3mm,車刀應磨出徑向前角,車刀進給分析后角(3o~5o)+γ,車刀進給反方向一側后角(3o~5o)-γ,徑向后角一般為6o~8o,兩側刀倒棱,如圖1-1所示。

2.蝸桿精車刀刃磨。刃磨切削刃時,兩側切削刃之間的夾角應等于兩篇齒形角40o,車刀切削刃要平直、光潔而且兩側切削刃對稱,刀頭不能歪斜,為了保證蝸桿的齒形正確,車刀前角應為0o,為保證兩側切削刃切削順利,兩切削刃都磨有比較大的前角(γ0=15o~20o)斷屑槽,當然這種精車刀兩側面智能加工兩齒輪側面,車刀前端切削刃不可用來車削蝸桿齒形槽底,如圖1-2所示。

(二)蝸桿車刀的安裝

1.水平裝刀法。車軸向直廓蝸桿時,用水平裝刀法。在裝夾車刀時一般用樣板找正裝夾。裝夾模數較大的蝸桿車刀,容易把車刀裝歪。可采用萬能量角器來找正車刀刀尖角位置(如圖1-3)。

2.垂直裝刀法。車削法向直廓蝸桿時,必須把車刀兩側切削刃組成的平面裝得與蝸桿齒側垂直。由于蝸桿的導程角比較大,為了改善切削條件和達到垂直裝刀要求,可采用可回轉刀桿(如圖1-4)。

(三)蝸桿的加工方法

數控車床蝸桿的車削方法和車削梯形螺紋相似,最常用的是左右分層切削法,由于蝸桿的齒距大,齒型深,切削面積大,車削時比梯形螺紋困難些。一般粗車后留精車余量0.2~0.4mm,在精車時,采用均勻的單面車削。切削深度不宜過深,否則會發生“啃刀”現象。所以在車削過程中,必須注意觀察切削情況,控制切削用量,防止“扎刀”。最后再用刀尖角略小于齒型角的車刀,精車蝸桿底徑,把齒型修整清晰,以便保證蝸桿齒面的表面粗糙度和精度要求。

四、蝸桿編程實例

蝸桿常見用的方法有左右分層車削法三種,本文通過圖1-5零件圖重點闡左右分層車削法。

(一)零件圖分析

零件圖蝸桿模數m=3,蝸桿的直徑系數q=12,蝸桿分度圓直徑d1=mq= 36,齒頂圓直徑da1=d1+2ha1=d1+2m=42mm,齒根圓直徑df1=d1-2hf1= d1-2.4m=28.8mm,軸向齒距Px=πm=9.42。

(二)蝸桿加工程序編寫

五、蝸桿的測量方法

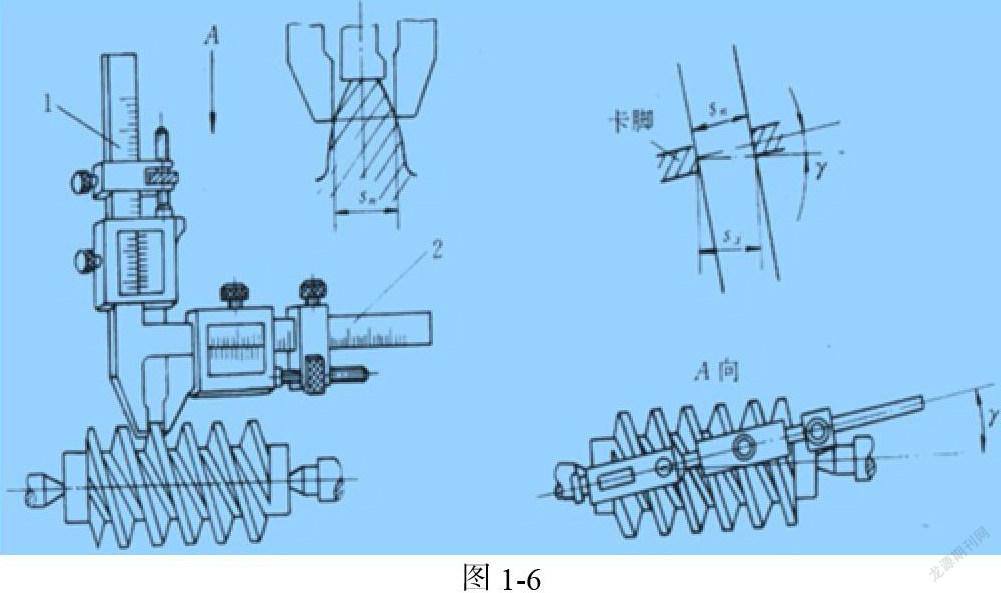

蝸桿的主要測量參數有齒距、齒頂圓直徑、分度圓直徑、法向齒厚。其中齒頂圓直徑可用千分尺測量,齒距由機床傳動鏈保證。分度圓直徑的測量用三針或單針測量,方法與測量梯形螺紋相同。法向齒厚使用齒輪游標卡尺測量(如圖1-6所示)。適用于精度要求不高的蝸桿。因圖樣上一般注明的是軸向齒厚,所以先要把軸向齒厚換算成法向齒厚。

六、蝸桿的加工注意事項及解決方法

(一)刀具使用

在蝸桿加工過程中,因為導程大,刀具相應的運動速度也快,刀具受力面積大,顫振會非常的明顯,刀具使用不當,會導致出現斷裂。同時刀具與工件之間接觸面積大,刀具磨損速度快,難以保證加工精度和表面粗糙度。因此在加工過程中必須合理選擇切削參數(主軸轉速、進刀量)保證刀具的穩定性。使用切削液進冷卻和潤滑,延長刀具使用壽命,保證加工表面粗糙度。

(二)加工方法

數控車床加工蝸桿的通常采用斜進法,即刀具沿著的傾斜角度進刀,以減小刀具受力面積。但隨著加工時間變長,加工面一側的刀刃磨損速度相對與另一側快,會出現蝸桿齒面一側光滑、另一側比較粗糙的情況。因此在加工過程中可采用兩側交替斜進方式,避免單側刀刃磨損過多,保證加工精度和表面粗糙度。

(三)大模數蝸桿

對于模數比較大的蝸桿的加工,切削加工時要應先驗證螺距(齒距),車削時應夾緊工件,保證工件不移位和損壞。精車時必須保證蝸桿的精度和較小表面粗糙度。車削過程中應注意減少積屑瘤的影響。

結語

本文對于蝸桿的參數計算,加工刀具材質選擇、加工方法、測量方法等方面進行分析和整理,并對于加工過程中常見問題提供了化解方法。希望通過整理歸納,在實際工作中運用,為企業生產和操作者提供有用的借鑒經驗。

參考文獻

[1]張敏.數控車床編程與操作教學中不能忽視的幾個問題[J].現代制造技術與裝備.2017(05)

[2]陳海舟,數控加工宏程序[M].北京:機械工業出版社,2006.

[3]張永權,一個宏程序在FANUC系統上的妙用[J].機械工人,2005(2):24.

[4]徐衛東,螺紋切削循環指令分析與應用[J].中國科學教育,2004(11).

[5]郭建平,數控車床編程與技能訓練[M].北京:北京郵電大學出版社,2012,125-126.