新型飛機用鋁合金薄壁件的選區激光熔化成形研究

趙鑫 虞雨洭 吳圣川 齊世文 李飛 李光俊

摘要:高效率、短流程、一體化成形復雜金屬件對新型飛機結構優化、成本降低具有重要意義。針對飛機用復雜薄壁零件開展選區激光熔化(Selective Laser Melting,SLM)成形AlSi10Mg合金設計優化和工藝研究,討論了激光功率、掃描間距、保護氣氛和熱處理溫度對成形質量的影響。結果表明,在較優工藝參數下,SLM成形AlSi10Mg合金組織致密,孔洞少,沉積態室溫拉伸性能相較于鑄件有明顯提高;零件內部與表面質量良好,熱處理后零件側壁各方向尺寸與設計值正負偏差在0.2 mm以內,滿足新型飛機復雜零件裝配設計要求。

關鍵詞:增材制造;AlSi10Mg合金;飛機結構;拉伸性能;尺寸精度

中圖分類號:TG146.21;TG665? ? ?文獻標志碼:A? ? ? ? ?文章編號:1001-2003(2021)03-0001-07

DOI:10.7512/j.issn.1001-2303.2021.03.01

0? ? 前言

當前,隨著以新型航空航天器為代表的快速響應、高性能、高精度、輕量化和一體化制造需求日益迫切,對成形工藝提出了更高挑戰。增材制造作為一種由零件三維模型數據驅動的短流程、高柔性制造技術,有效解決了新型飛機復雜金屬構件制造難、設計自由度低等問題[1-2]。其中,選區激光熔化(Selective Laser Melting,SLM)技術是一種以高能激光束為熱源,結合粉末床鋪粉的加工方法,可快速直接成形終端金屬件,為新型飛機設計時減輕結構重量、降低加工成本等問題提供了極佳的解決方案[3]。

鋁合金作為一種輕質材料,具有耐腐蝕性能好、比強度高等優點,是飛機制造業輕量化設計主要的結構材料。其中,AlSi10Mg合金因其較好的焊接和鑄造性能,在SLM這類激光增材制造領域中展現出良好的成形性能[4-5]。然而,SLM成形鋁合金涉及的工藝參數[6-9](如激光功率、掃描速率、掃描間距、堆積層厚度、保護氣氛、后熱處理等)、掃描策略[10-12]、成形件支撐結構[13-14]等均會造成組織和性能差異,直接影響制件的成形質量。目前,現有的研究大多集中在SLM成形大塊樣品上,優化目標通常是致密度、表面粗糙度、力學性能等,考慮的工藝參數一般為激光功率、掃描速率、堆積層厚度等。在SLM成形鋁合金薄壁件的研究中,Liu等人[15]運用響應面設計法揭示了激光能量與薄壁件硬度、表面粗糙度等之間的關系;Yuan等人[16]研究了結構位置和激光功率對薄壁件的微觀組織、化學成分和硬度的影響,Majeed等人[17]討論了熱處理對薄壁件致密度和孔隙率的影響。

總體而言,當前國內外針對SLM技術成形鋁合金薄壁件整體化結構設計和單一產品工藝優化的研究鮮有報道。為此,文中以某代表機型鋁合金薄壁復雜結構件為研究對象,開展SLM鋁合金零部件結構設計優化和工藝適應性研究,基于鋁合金現有鑄件或鍛件質量控制方法,對表面及內部質量進行評價,為實現SLM技術在新型飛機復雜結構的研制生產奠定基礎。

1 材料和方法

用BLT-S310增材制造系統成形鋁合金薄壁件與性能測試試樣;選用氣霧法制備的AlSi10Mg合金粉末作為原材料,粉末粒徑不大于46 μm。除Al元素以外的主要化學成分為:w(Si)=9%~11%、w(Mg)=0.25%~0.45%、w(Mn)=0.1%、w(Fe)=0.25%、w(Zn)=0.1%、w(Ni)=0.05%、w(Cu)=0.05%、w(Sn)=0.02%。試驗前對粉末進行180 ℃烘干處理2 h,以減少粉末所含水分。

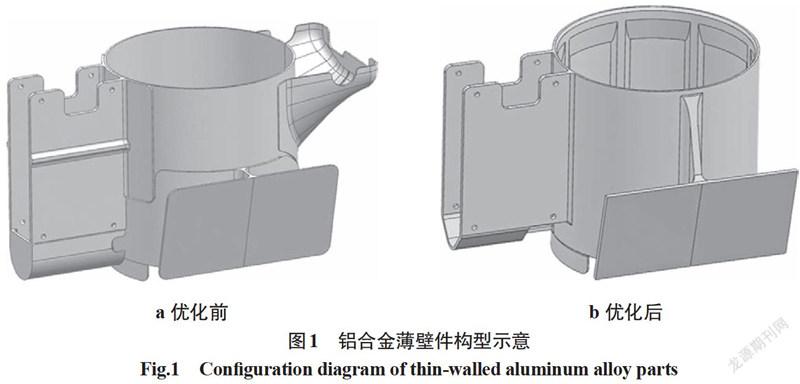

研究對象為某代表性機型的鋁合金復雜薄壁零件,原始結構模型見圖1a。目前,該零件普遍采用鑄焊組合或者鈑金焊接的方式成形制造,質量不可控、成品率低、成本高,不能滿足新型飛機裝機和維護要求,嚴重制約該類零件的工程化應用。

基于SLM技術特點,在保證結構外部構型不變的情況下,刪除不必要的裝配關系和單元,將原本由多個部分組成的復雜零件簡化為一體,添加圓角結構以避免零件在成形過程中產生應力集中而開裂。受傳統鑄造工藝的限制,當鑄造件壁厚不足5 mm時,液態鋁合金流動性能較差,易產生縮松、縮孔以及冷隔等缺陷。由于SLM技術不受零件結構形狀的影響,在保證零件功能強度的前提下,可將零件壁厚尺寸從5 mm減至3 mm,大幅降低零件的重量;同時應避免大壁厚和小壁厚的大范圍結合,防止零件在成形過程中由于收縮程度不一致產生裂紋。優化后的零件結構如圖1b所示,更適合于短流程制造,滿足新型飛機結構的承載要求;同時,大幅減少了后期的裝配工序,縮短了零件制造周期。

為獲取該鋁合金復雜薄壁零件的較優成形工藝參數,在固定一些工藝參數條件下:氬氣保護(氧含量不高于10×10-6),采用光柵往返式掃描,層間相位角設置為60°,掃描速率為1 500 mm/s,堆積層厚度為0.05 mm,通過改變激光功率和掃描間距,獲得了5種不同工藝參數制備的規格為10 mm×10 mm×10 mm的樣品試塊,具體工藝參數如表1所示。切取垂直于堆積生長方向截面,經研磨和拋光后制成金相試樣,并用Keller試劑腐蝕20 s,借助倒置式Axio Observer.A1m型光學顯微鏡(Optical Microscope,OM)觀察其成形缺陷,從而優化成形工藝參數。

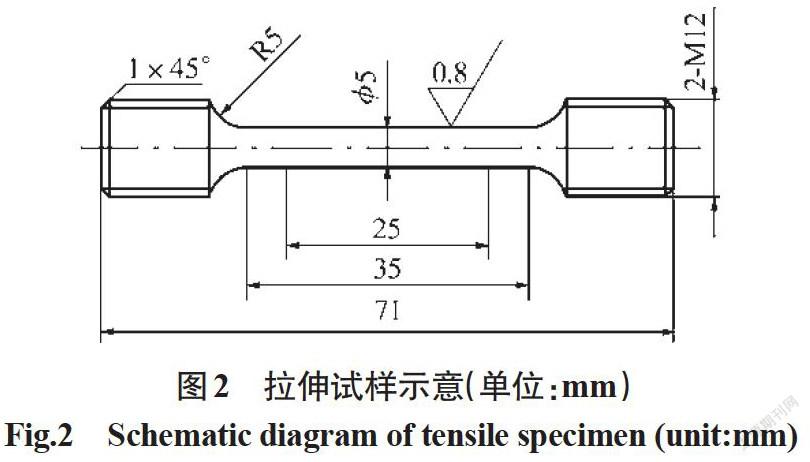

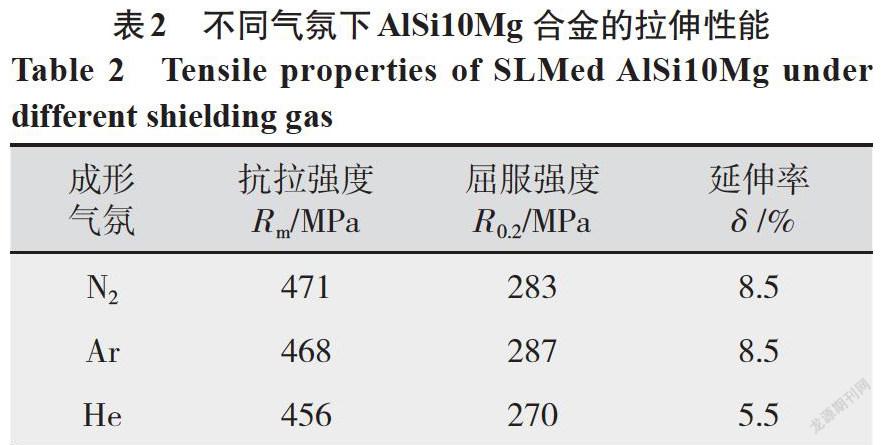

為研究不同保護氣氛對SLM成形AlSi10Mg合金拉伸性能的影響,在較優成形工藝參數下分別以N2、Ar和He為保護氣氛制備垂直于堆積方向的拉伸試樣進行對比試驗。按照《GB/T 228.1—2010金屬材料拉伸試驗第1部分 室溫試驗方法》取樣,試樣尺寸如圖2所示。

在粉末與激光短時熱物理交互過程中,局部不均勻的受熱和冷卻會在制件內部產生較高的殘余應力,使得制件變形、甚至開裂。為降低制件內應力、改善其使用性能,設計了三種熱處理規范:溫度分別為280 ℃、300 ℃和320 ℃,保溫時間均為2 h,空氣冷卻15 min至室溫,研究熱處理前后試樣拉伸性能的變化,從而獲得較優的熱處理制度。

在較優工藝參數、保護氣氛和熱處理制度下制備最終成形件,零件整體呈水平、對稱擺放于基板中部,并采用網格型支撐結構以減少結構體與支撐之間的接觸面積。制件成形后,采用線切割方式去除支撐結構和基板,使用真空釬焊爐進行熱處理。對熱處理后的制件進行激光三維尺寸掃描,檢測其尺寸精度;按照標準《GJB 2367A-2005 滲透檢驗》和《GJB 1187A-2001 射線檢驗》的要求檢測制件內部與表面質量,確保成品率和成形性。

2 結果與分析

2.1 成形參數的影響

激光增材制造的成形精度包括尺寸精度、形狀精度與表面精度。在實際制造中,影響成形精度的因素主要分為工藝參數和設備因素兩方面[1,18]。在激光掃描中,金屬粉末受激光加熱作用在極短的時間內迅速熔化和冷卻凝固,較大的溫度梯度和較高的冷卻速率顯著影響了制件成形精度和組織性能。實際生產過程中,往往采用不同的工藝參數組合優化以獲得符合質量要求的目標制件。

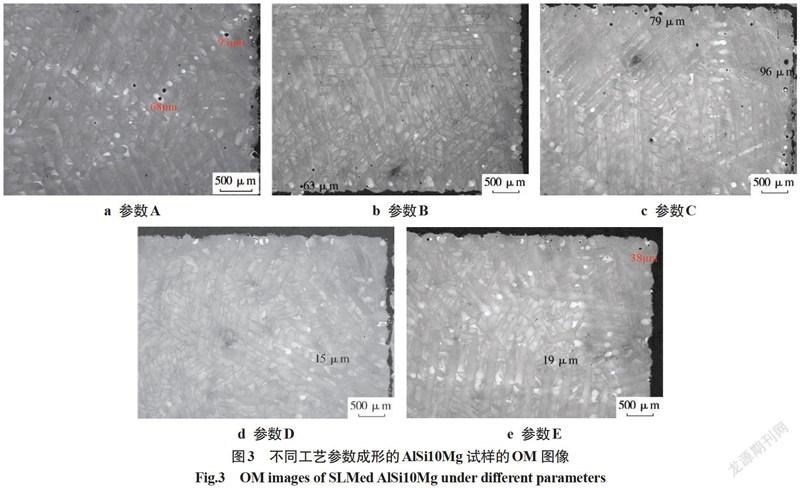

不同工藝參數條件下制備成形的鋁合金AlSi10Mg試樣在垂直于堆積生長方向的截面OM圖像如圖3所示。可以看出,以工藝參數A成形的試樣內部存在較多隨機分布的大尺寸氣孔和未熔合缺陷。當激光功率提高至320 W即參數B時,金相組織中缺陷尺寸顯著減小,但缺陷數量未見減少。然而,在進一步提升激光功率至350 W后,試樣成形質量仍未得到明顯改善(見圖3a~圖3c)。

分析認為,這可能是鋁合金粉末對激光吸收率較低的緣故。當激光功率較低和掃描間距較大時,即以工藝參數A、B和C成形時,輸入的激光功率較低,熔池寬度較窄、沉積層深度較淺,熔池流動性較弱,粉層間粉末熔化不完全,后一層熔池難以與下一層未熔化材料部位形成緊密的冶金結合;同時相鄰的熔覆道間的重疊區域較小,搭接率不高。由此,便形成了尺寸較大和數量較多的孔洞缺陷,進而對成形試樣的致密度和成形精度產生不利影響。相關學者[19]研究發現,孔洞是控制成品件力學性能和疲勞性能的重要因素,也是鋁合金增材制造中的主要缺陷。

當功率達到較高水平(接近400 W),同時縮短掃描間距,即以工藝參數D和E成形的試樣缺陷數量明顯減少,此時,激光能量密度變大,熔池溫度高,液相表面張力降低,潤濕性好;同時相鄰熔覆道的搭接率變高,粉末層熔合良好,整體呈現較好的致密狀態(見圖3d~圖3e)。綜合比較認為,工藝D和E為較優的SLM工藝參數。

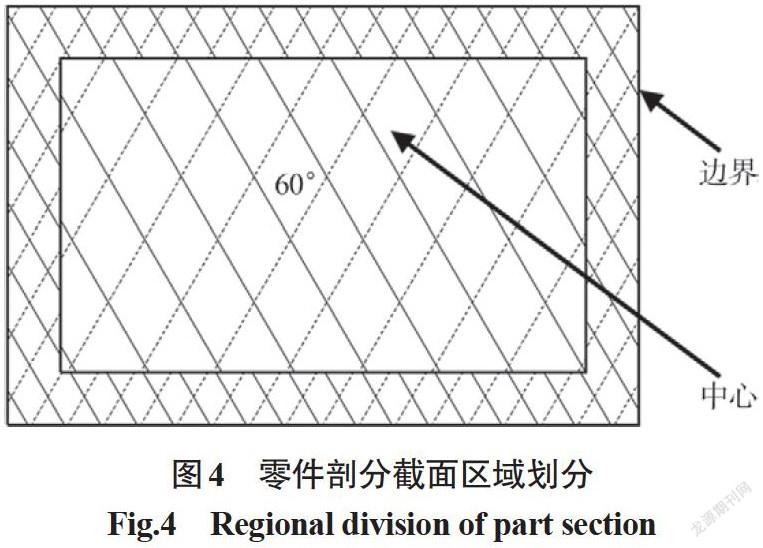

掃描速率與激光功率共同決定著熔池的熱輸入,為了在保證精度的同時提高制造效率,對零件截面采用不同的掃描策略。首先將零件剖分截面進行區域劃分,分為中心區和邊界區(見圖4)。中心區使用較高的掃描速率以節省時間。由于邊界區的成形情況對零件的精度和表面質量起到至關重要的作用,而相關實驗表明[20],在一定范圍內降低掃描速率可改善制件成形質量,因此在其他工藝參數相同的情況下,邊界區采用較低掃描速率,掃描速率較中心區降低10%~20%。

綜合上述,采用以下工藝參數制備最終成形件:掃描間距0.15 mm,堆積層厚度0.05 mm,相位角60°,激光功率370~400 W,中心區掃描速率1 500 mm/s,邊界區掃描速率1 200~1 350 mm/s。

2.2 保護氣氛的影響

高溫下氧與鋁熔體具有較強的親和力,在SLM成形過程中鋁合金極易發生氧化形成氧化膜,降低液態熔池的鋪展性和潤濕性,進而促進球化效應和成形件內部裂紋、孔隙等的發生,顯著降低SLM復雜結構件的成形性能與服役性能[9,21]。

本次試驗沿垂直于堆積方向取樣開展室溫拉伸測試。工藝參數E在不同保護氣氛下成形AlSi10Mg合金的拉伸性能如表2所示。可以看出,在三種保護氣氛下沉積態抗拉強度均能達到450 MPa以上,N2和Ar氣氛下成形的試樣拉伸性能差別很小,但是在He保護下,試樣延伸率相較于前兩者有所降低,為5.5%。相關研究表明[20],在He保護氣氛下成形的鋁合金試樣氣孔率較N2和Ar氣氛有明顯提高,局部氣孔聚集是導致延伸率下降的主要原因;同時當掃描速率較高時(大于1 500 mm/s),N2氣氛成形的試樣硬度和致密度較Ar氣氛均有所下降,故選用Ar氣氛作為保護氣氛制備最終成形件。

綜上可知,在氬氣保護下,以工藝參數E制備的AiSi10Mg鋁合金在垂直于堆積方向表現出優異的綜合室溫拉伸力學性能,其抗拉強度、屈服強度及延伸率分別達到了468 MPa、287 MPa和8.5%,遠高于砂型鑄造AlSi10Mg合金的典型拉伸性能(抗拉強度、屈服強度及延伸率分別為225 MPa、195 MPa和4.0%)[22],滿足飛機復雜零件制造與服役技術指標。

2.3 熱處理的影響

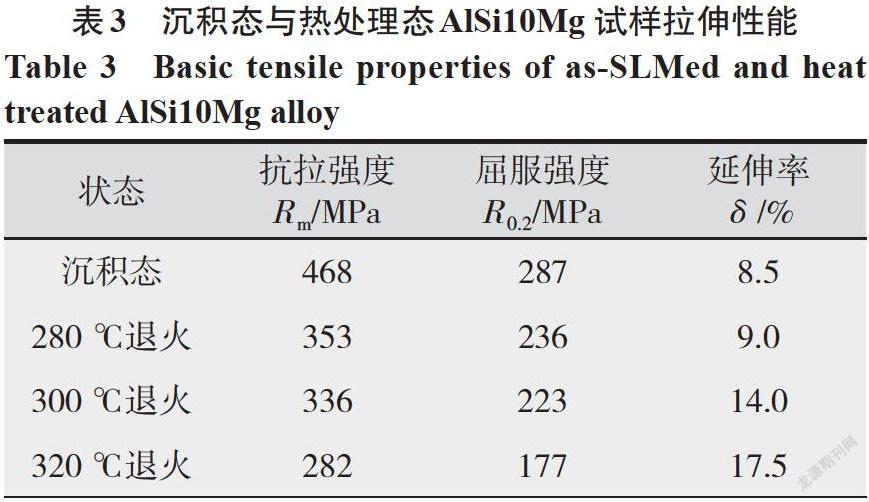

采用工藝參數E在氬氣保護下制備三個批次室溫拉伸試樣,每批采用不同的退火溫度進行熱處理。沉積態與三種熱處理態SLM成形AiSi10Mg鋁合金試樣垂直于堆積方向的室溫拉伸性能如表3所示。由表3可知,沉積態的強度最高,但塑性也最差;退火溫度對抗拉強度的影響最為明顯:280 ℃退火使抗拉強度降低了約110 MPa,300 ℃退火則使抗拉強度降低了約130 MPa,而320 ℃退火后的抗拉強度降低了180 MPa以上。各狀態屈服強度的差異明顯減小,沉積態的屈服強度僅略高于280 ℃和300 ℃退火態,但仍比320 ℃退火狀態下的屈服強度高110 MPa。

退火也改善了材料塑性。其中,280 ℃退火對塑性影響較小,延伸率僅提高約0.5%,300 ℃退火可使延伸率提高約5.5%,而320 ℃退火延伸率則提高了9%。

300 ℃和280 ℃退火態強度相近,但塑性卻有明顯差別。這說明SLM成形AlSi10Mg鋁合金試樣對280~320 ℃這一狹窄的溫度窗口較為敏感,性能受影響較大。

綜上可見,280 ℃退火可以獲得較好的抗拉強度和屈服強度,但是塑性偏低;320 ℃退火可以獲得較好的塑性,但強度下降嚴重。300 ℃退火可以獲得良好的平衡,在強度下降幅度不大的情況下,獲得較好的塑性。因此較優的熱處理制度為:加熱溫度300 ℃,保溫2 h,空氣冷卻15 min至室溫。

2.4 終形件質量檢查

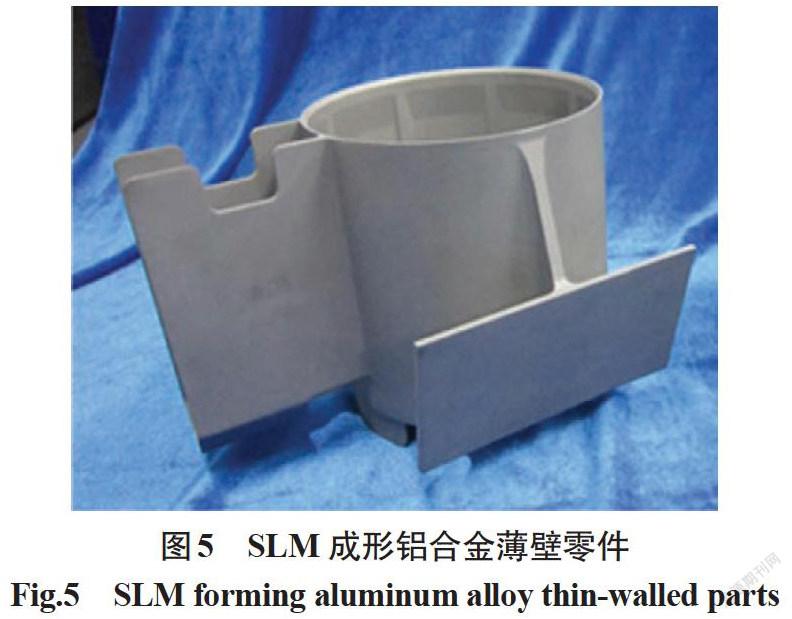

采用前述最優工藝參數成形方案,依照圖1b模型開展鋁合金薄壁零件的成形制造。去除基板與支撐結構,采用最終確定的工藝參數進行熱處理,成形件如圖5所示。

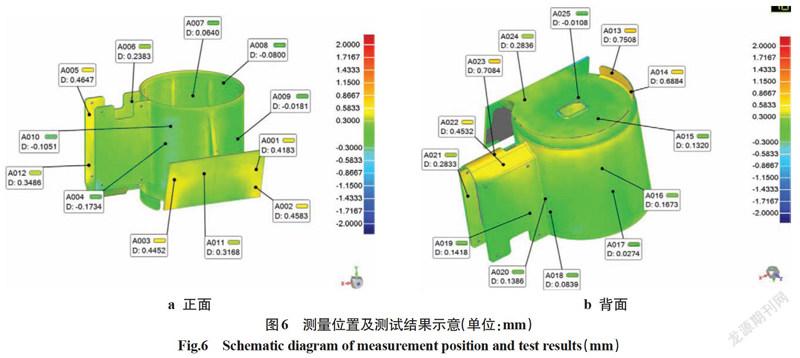

采用3D scan掃描設備對所得制件側壁和其他位置尺寸精度進行檢測,25個測試點的數模誤差結果如圖6所示。可以看出,采用特定工藝參數和掃描策略后,該鋁合金薄壁件成形后幾乎無變形現象發生。在制件側壁7個測試結果中,A004測試點誤差值最大,為-0.173 4 mm,A009位置誤差值最小,為-0.018 1 mm。側壁各方向實測值與3D數模設計值的偏差較小,尺寸正、負偏差最大值小于0.2 mm,較傳統制造水平有較大提高,可直接進行裝配使用。

在其余18個測試點中,A013位置誤差值最大,為0.750 8 mm,該測試點位于制件與支撐結構銜接處,可見支撐結構的添加與去除對成形零件的尺寸精度有較大影響,后續可對銜接位置進行打磨拋光以提高零件的尺寸精度和表面光潔度。

對所得制件進行X射線和熒光滲透檢測,未發現鏈狀氣孔、密集性氣孔、裂紋及夾雜等缺陷,所得制件成形質量良好,滿足相關設計要求。

3 結論

文中在對鋁合金薄壁零件結構進行優化的基礎上,探索較優SLM成形工藝參數,分析對比不同激光功率、掃描間距、保護氣氛和熱處理溫度下試樣的成形質量,結論如下:

(1)成形質量較優的SLM工藝參數:激光功率370~400 W,掃描速率1 500 mm/s,掃描間距0.15 mm,堆積層厚度0.05 mm,相位角60°,保護氣體為氬氣。

(2)在較優工藝參數下成形的沉積態試樣組織致密,在垂直于堆積方向的抗拉強度、屈服強度和延伸率分別為468 MPa、287 MPa和8.5%,綜合力學性能遠高于傳統鑄造件。

(3)在300 ℃內,退火處理可以改變SLM成形試樣的力學性能,隨著溫度的升高,強度隨之下降,延伸率升高。較優的熱處理制度為:加熱溫度300 ℃,保溫2 h,空氣冷卻15 min至室溫。

(4)通過采用特定工藝參數和掃描策略,獲得的薄壁零件經退火熱處理后成形質量良好,側壁各方向尺寸精度誤差小于0.2 mm,滿足新型飛機復雜零件制造的技術指標。

參考文獻:

田宗軍,顧冬冬,沈理達,等. 激光增材制造技術在航空航天領域的應用與發展[J]. 航空制造技術,2015,480(11):38-42.

李滌塵,賀健康,田小永,等. 增材制造:實現宏微結構一體化制造[J]. 機械工程學報,2013,49(6):129-135.

朱忠良, 趙凱, 郭立杰,等. 大型金屬構件增材制造技術在航空航天制造中的應用及其發展趨勢[J]. 電焊機,2020,50(1):1-14.

張新明,劉勝膽. 航空鋁合金及其材料加工[J]. 中國材料進展,2013,32(1):39-55.

Bao J G,Wu S C,Withers P J,et al. Defect evolution during high temperature tension-tension fatigue of SLM AISi10Mg alloy by synchrotron tomography[J]. Materials Science and Engineering A,2020(792):139809.

Read N,Wang W,Essa K,et al. Selective laser melting of AlSi10Mg alloy:Process optimisation and mechanical properties development[J]. Materials & Design,2015(64):417-424.

鄒亞桐,魏正英,杜軍,等. AlSi10Mg激光選區熔化成形工藝參數對致密度的影響與優化[J]. 應用激光,2016,36(6):656-662.

張文奇,朱海紅,胡志恒,等. AlSi10Mg的激光選區熔化成形研究[J]. 金屬學報,2017,53(8):918-926.

Gu D D,Meiners W,Wissenbach K,et al. Laser additive manufacturing of metallic components:materials,processes and mechanisms[J]. International Materials Reviews,2012,57(3):133-164.

Thijs L,Kempen K,Kruth J P,et al. Fine-structured aluminium products with controllable texture by selective laser melting of pre-alloyed AlSi10Mg powder[J]. Acta Materialia,2013,61(5):1809-1819.

Parry L,Ashcroft I A,Wildman R D. Understanding the effect of laser scan strategy on residual stress in selective laser melting through thermo-mechanical simulation[J]. Additive Manufacturing,2016(12):1-15.

鄧詩詩,楊永強,李陽,等. 分區掃描路徑規劃及其對SLM成型件殘余應力分布的影響[J]. 中國激光,2016,43(12):67-75.

張國慶,楊永強,張自勉. 激光選區熔化成型零件支撐結構優化設計[J]. 中國激光,2016,43(12):59-66.

Calignano F. Design optimization of supports for overhanging structures in aluminum and titanium alloys by selective laser melting[J]. Materials & Design,2014(64):203-213.

Liu Y,Zhang J,Pang Z,et al. Investigation into the influence of laser energy input on selective laser melted thin-walled parts by response surface method[J]. Optics and Lasers in Engineering,2018(103):34-45.

Yuan L H,Gu D D,Lin K J,et al. Influence of structural features on processability,microstructures,chemical compositions,and hardness of selective laser melted complex thin-walled components[J]. International Journal of Advanced Manufacturing Technology, 2020, 109(5):1643-1654.

Majeed A,Muzamil M,Lv J X,et al. Heat treatment influ-ences densification and porosity of AlSi10Mg alloy thin-walled parts manufactured by selective laser melting technique[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2019,41(6):1-13.

楊強,魯中良,黃福享,等. 激光增材制造技術的研究現狀及發展趨勢[J]. 航空制造技術,2016(12):26-31.

吳圣川,吳正凱,胡雅楠,等. 同步輻射光源四維原位成像助力材料微結構損傷高分辨表征[J]. 機械工程材料,2020,44(6):72-76.

王小軍. Al-Si合金的選擇性激光熔化工藝參數與性能研究[D]. 北京:中國地質大學(北京),2014.

董鵬,李忠華,嚴振宇,等. 鋁合金激光選區熔化成形技術研究現狀[J]. 應用激光,2015,35(5):607-611.

黃伯云,李成功,石力開,等. 中國材料工程大典[M]. 北京:化學工業出版社,2005.