WCB止回閥挖補修復焊工藝的仿真與優化

譚心玥 孫炎 羅曼樂蘭 黃安國

摘要:核電設備用WCB旋啟式止回閥服役過程中容易產生開裂、磨損等缺陷,嚴重影響設備安全運行。利用Fluent軟件探明了旋啟式止回閥在穩定工作過程中容易出現缺陷的位置并提取缺陷位置,采用InteWeld軟件進行了挖補修復焊的數值模擬。研究了不同焊接功率下焊縫區域的殘余應力和應變的大小和分布情況。計算結果顯示,止回閥底部位置最易出現破損。焊接功率越低,焊接殘余應力越小。焊接順序為兩邊到中間的殘余應力大于從左到右。道間冷卻時間延長,焊后殘余應力減小。當焊接功率為2 400 W、每層的焊接順序為從左到右、每道焊縫間的冷卻時間為300 s時,WCB挖補修復焊的殘余應力最小,為323 MPa。將每層焊接順序調整為左到右、右到左交替進行,能改善其變形情況。

關鍵詞:挖補修復焊;焊接殘余應力;數值模擬;止回閥

中圖分類號:TG444;TP391.9? ? ? 文獻標志碼:A? ? ? ? ?文章編號:1001-2003(2021)03-0070-06

DOI:10.7512/j.issn.1001-2303.2021.03.13

0? ? 前言

隨著經濟社會的快速發展,人們對綠色環保的要求越來越高。清潔無污染的核能已成為應用最廣泛的新型能源之一。閥門在核電設備中的應用極其廣泛,是設備安全正常服役的重要保障[1]。WCB止回閥用于防止介質倒流、防止泵及驅動電機反轉,在流體的高強度沖刷作用下,容易發生開裂、磨損等缺陷,若不及時采取措施會帶來極大的安全隱患。相較于將其整個更換,挖補修復焊具有步驟簡單、操作方便等優點,應用于壞損閥門的原位修復已經得到行業內的普遍認可[2-5]。文中結合相關研究成果[5],并考慮到實際生產的便利性,采用焊條電弧焊對WCB止回閥進行原位挖補修復。

該止回閥所用材料WCB屬于低碳鑄鋼,其Mn等合金元素含量大,碳當量高,可以預知其脆硬傾向較大,焊接性不佳[6]。且在WCB 鋼焊接過程中,熱影響區會產生淬硬性的馬氏體組織,當焊接剛性較大或焊接材料、焊接參數選擇不當時,極易產生冷裂紋。采用傳統實驗的方式進行閥體挖補修復焊的工藝窗口探索,具有材料消耗多、時間花費長、參數不易控制等問題。因此,文中首先基于Fluent對閥體內部流動場進行仿真預測,探明閥體最易產生磨損的部位,利用InteWeld模擬整個焊條電弧焊的堆焊過程,求解不同參數下的溫度場和應力場,實現焊接參數的仿真優化,為實際生產工作提供理論和技術指導。

1 模型的建立

為了使挖補修復焊的焊接參數更有利于實際生產,文中針對止回閥沖蝕磨損問題,開展易破損位置和優化焊接參數的研究。

1.1 控制方程

閥體內部流體的流動狀態為湍流流動,其滿足Navier-Stokes方程[7],即

式中 u、v、w分別為流體在t時刻的流動速度;υ為流體的運動粘度;p為壓力;ρ為流體密度。斯托克斯公式可以相對較為準確地描述流體的真實流動情況。

由彈塑性力學三維平衡微分方程計算應力場,空間中各點的應力應滿足下述關系:

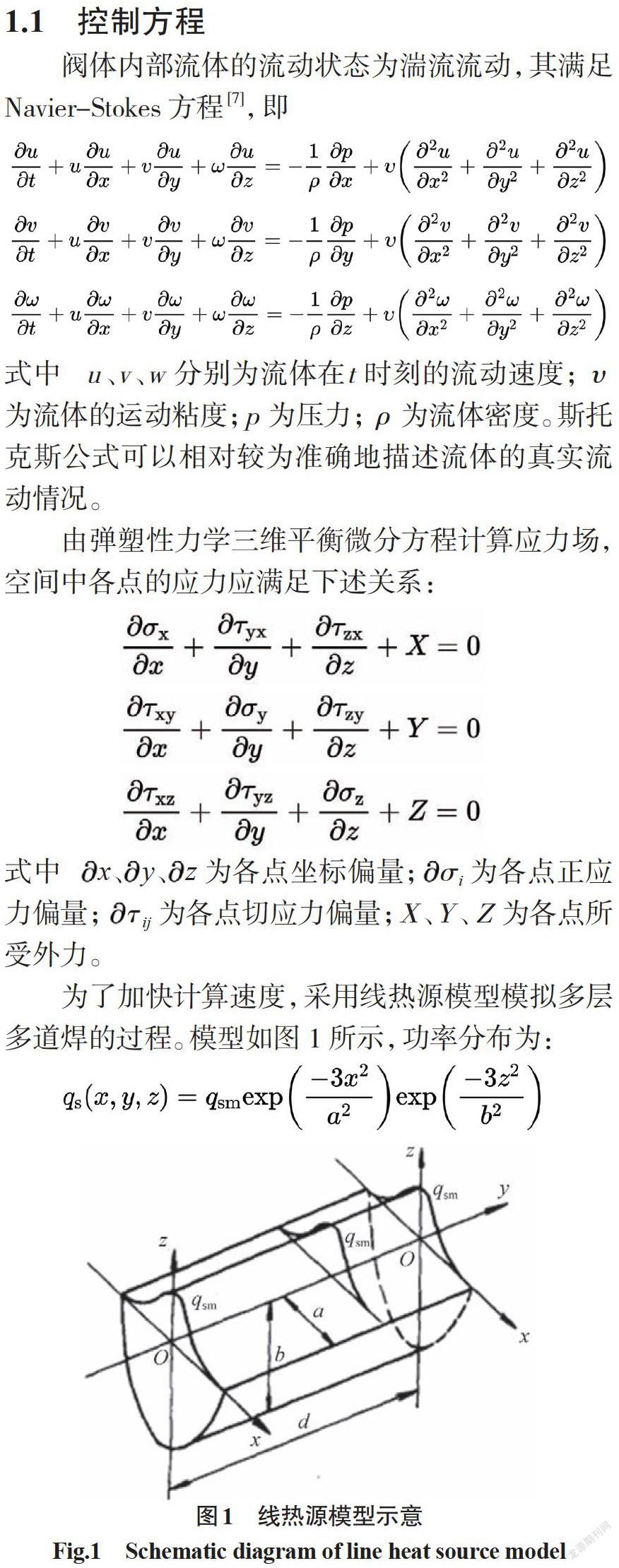

為了加快計算速度,采用線熱源模型模擬多層多道焊的過程。模型如圖1所示,功率分布為:

1.2 流體模擬

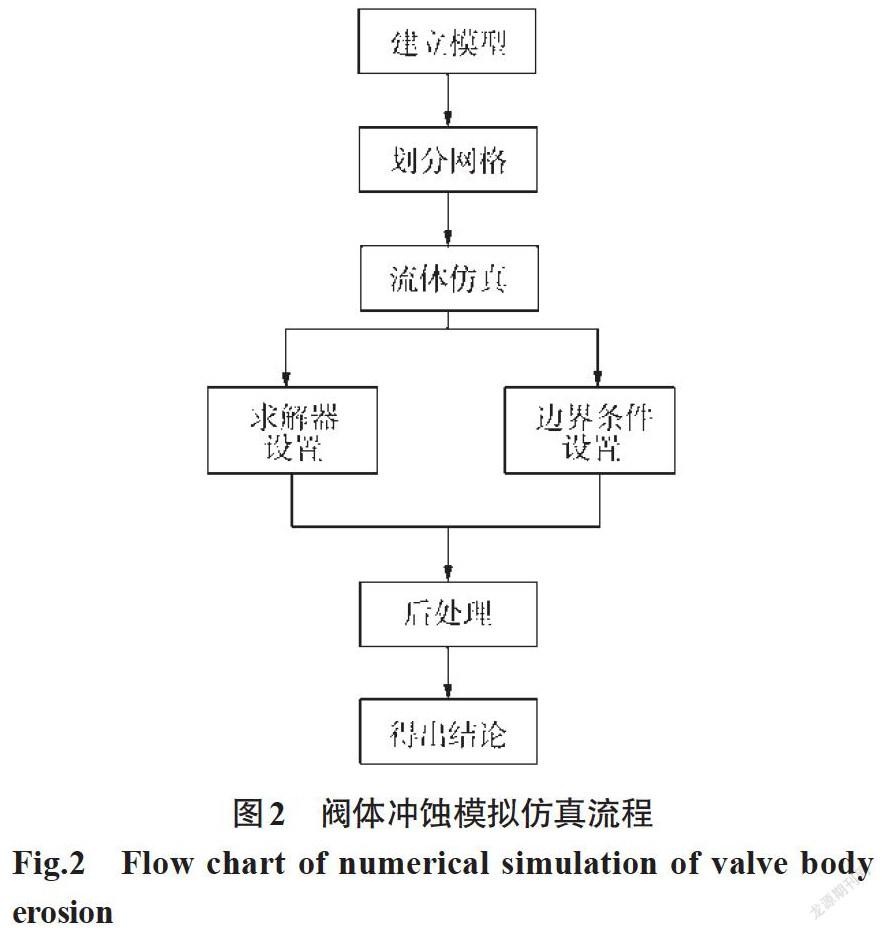

使用UG繪制閥體的三維實體模型,將模型導入Hypermesh使用四面體流體網格對其進行劃分。繪制完成后將網格文件導入Fluent,采用Fluent3D單精度求解器進行模擬計算,獲取閥體破損位置[8]。具體流程如圖2所示。

選擇流動模型為單向流不可壓縮三維粘性流動,湍流模型采用標準 κ-ε 模型[9]。其余設置默認不變。流體的邊界條件設置:入口為速度10 m/s的速度入口;出口為自由出口,其余邊界采用默認邊界條件。閥體內部的流體材料設置為液態水,溫度設置為38 ℃,密度ρ=998.2 kg/m3,動力黏性系數μ=1.003×10-3 Pa·s。

1.3 應力場分析模型及參數

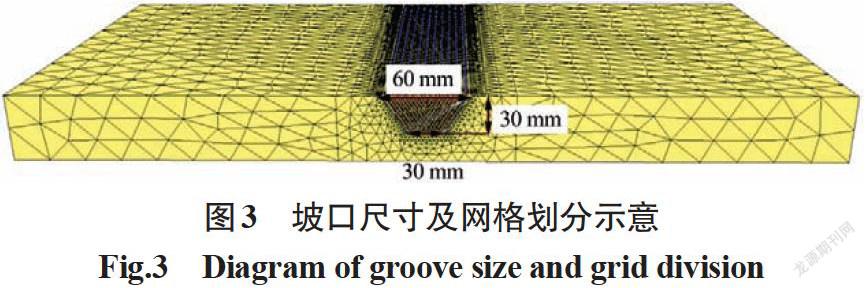

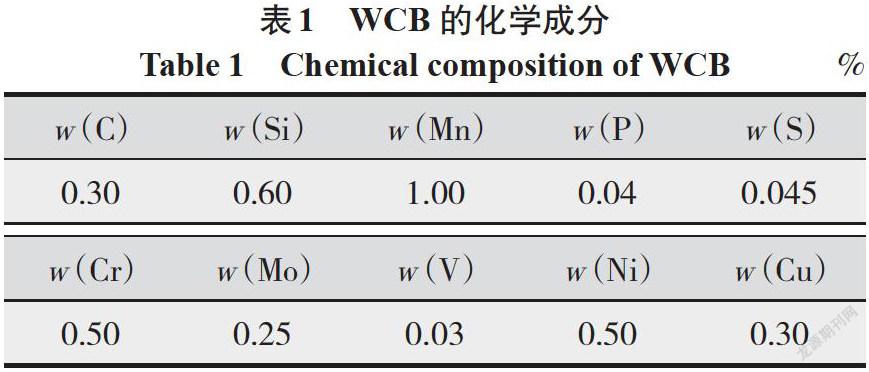

為了簡化模型、提升計算速度,并使模擬結果能適用于不同的零件,采用一塊650 mm×300 mm的平板作為模擬實驗試件。基于該模型展開挖補修復焊的仿真模擬。在開裂發生位置開坡口將裂紋完全清除。使用HyperMesh劃分網格,為兼顧計算速度與精度,細化靠近修復區域的網格,并利用自適應功能在遠離焊縫處加大網格,網格劃分如圖3所示。閥體材料為WCB,其化學成分[6]如表1所示。

焊接熱源使用串熱源以提高計算速度[11],同時為了使熱源模型模型更接近實際情況,使用對幾何尺寸參數不敏感的雙橢球點熱源模型[11-12]進行模擬,根據其結果校核串熱源模型的幾何尺寸。

將整個模型表面作為溫度邊界,對流換熱系數取15 J/m2·s·℃,輻射系數取0.85。由于模型為閥體上截取的一部分,將受到軸向及環向約束,將其四個側面作為力學邊界,約束其x、y、 z方向的位移。其上下兩個平面可視為自由表面[13]。

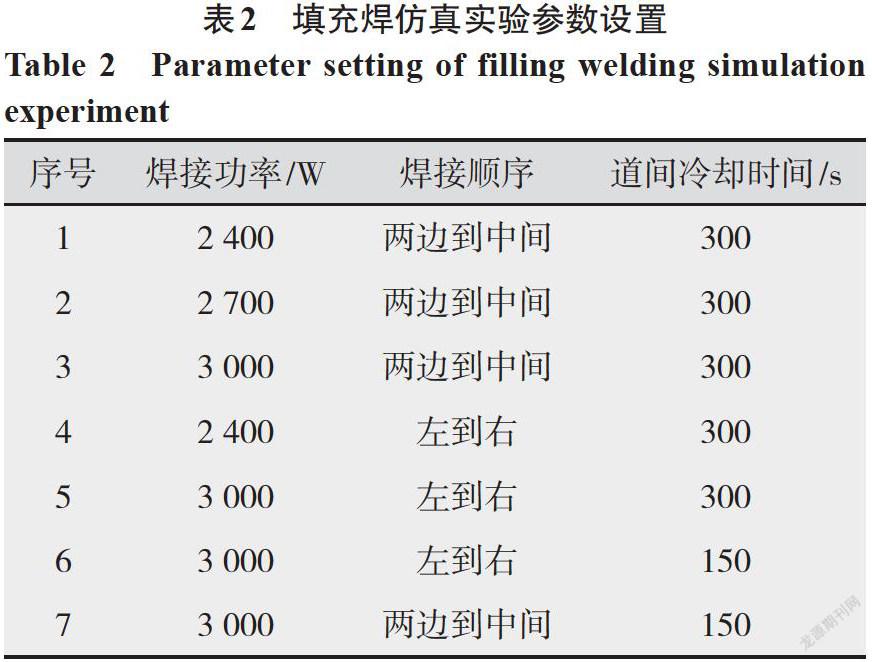

挖補修復焊仿真實驗參數設置為:打底焊采用焊條電弧焊,功率2600 W,焊接速度2.2 mm/s,搭接率為1/3,熱效率系數為0.65。選用的焊絲為J507、φ3.2。道間的冷卻時間為300 s。填充焊采用焊條電弧焊,焊接速度為2.5 mm/s,搭接率為1/3,熱效率系數為0.65。選用的焊絲為J507,直徑φ4。其他參數如表2所示。

2 數值模擬結果及分析

2.1 破損位置

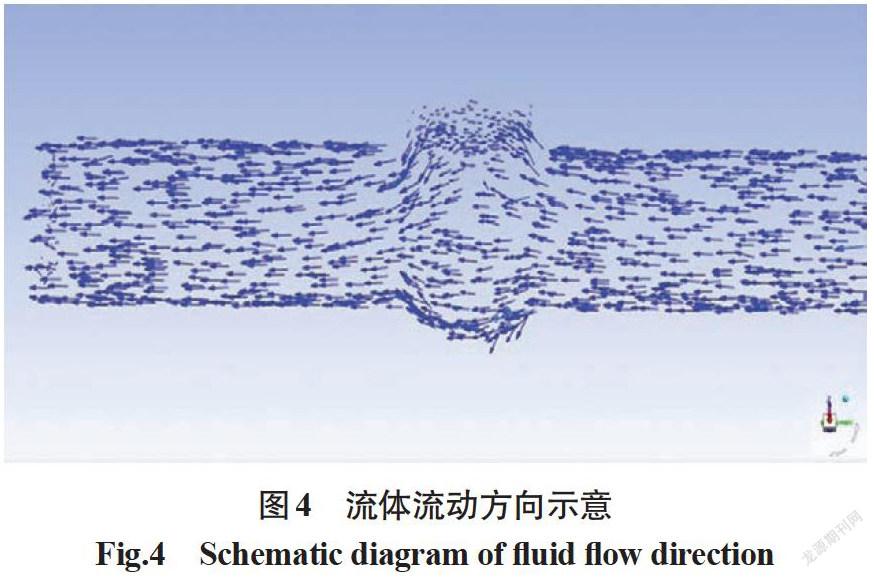

由于旋啟式止回閥在正常工作狀態下長時間處于穩定狀態,所以文中基于Fluent對穩定狀態下的止回閥進行流體模擬。穩定階段是指閥瓣完全旋起,流體流動情況幾乎不會隨著時間的推移發生改變。

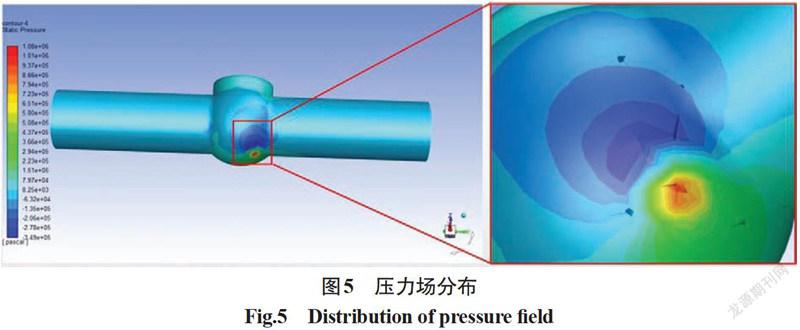

當止回閥閥瓣完全開啟,管道最為通暢,流體在閥體內部的流動情況如圖4所示。止回閥內部進口端壓力大于出口端壓力,由于閥體內壁呈凹狀且在重力作用下承受流體沖擊,導致壓力最大分布區域位于止回閥底部靠閥門出口一端。流體速度10 m/s時的壓力場分布云圖如圖5所示。管道部位所受壓力相對于閥體較小,穩定在7.97×104 Pa。閥體所受壓力整體不大,在閥蓋與閥體交接部位壓力略有上升;流體的壓力最大值出現在閥體底部,最大值為1.08×106 Pa。在壓力最大值上方區域存在較大負壓,壓力值為-3.49×105 Pa。負壓過大會產生氣蝕現象,也會加劇閥體的受損,所以該部位最容易損壞。

2.2 應力場分析

提取破損位置,采用順序耦合方法對焊縫及其附近區域的應力場進行計算。

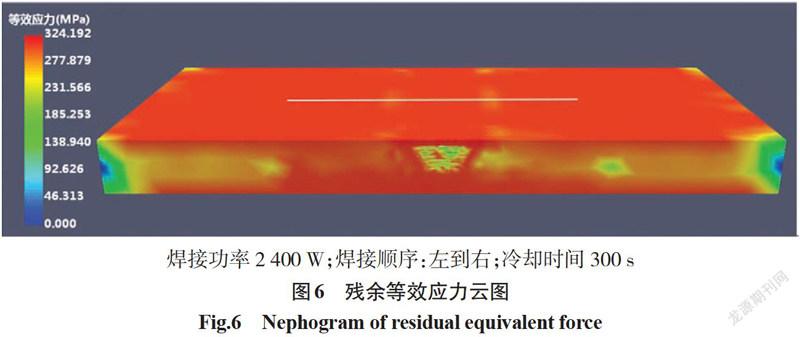

數值模擬計算獲得的殘余等效應力云圖如圖6所示,最大殘余應力位于焊縫上表面區域。由于經過挖補修復焊的止回閥主要是內壁經受水流沖刷,對應模型的上表面,因此主要關注上表面的殘余等效應力。為了優化工藝參數,沿圖6中平板上表面白線提取位置曲線進行比較。

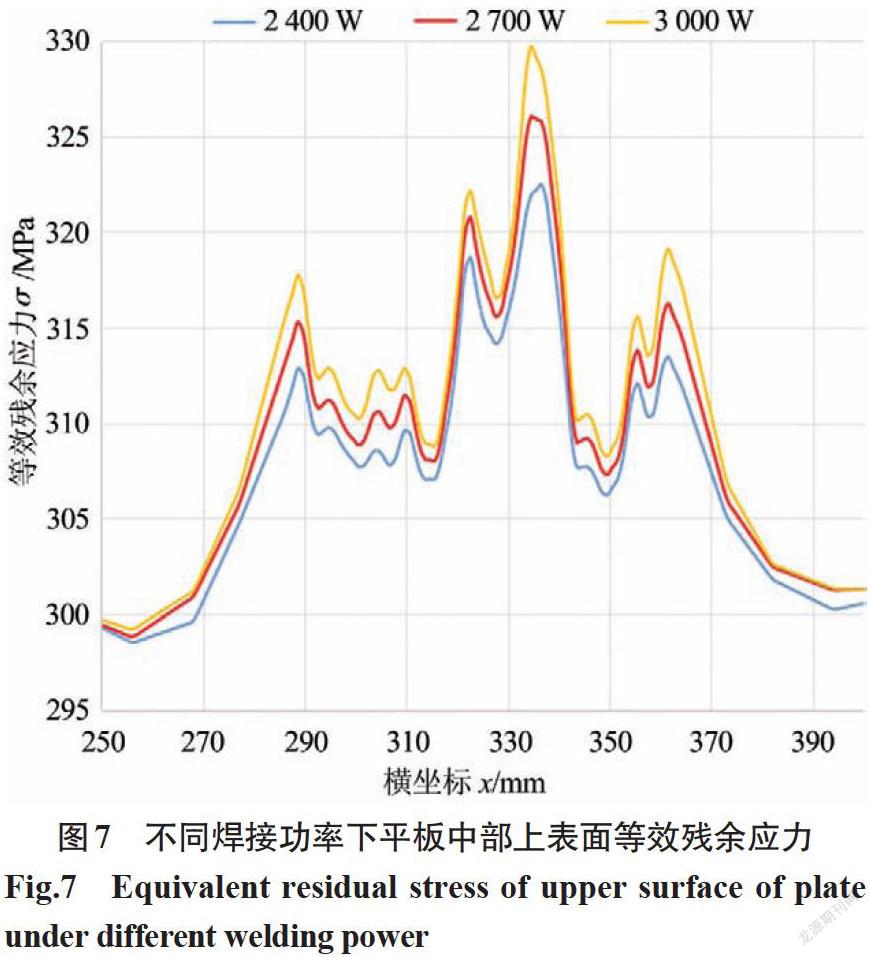

不同功率下平板中部上表面等效殘余應力情況見圖7。焊接功率為2 400 W、2 700 W、3 000 W時,殘余等效應力最大值分別為322 MPa、326 MPa、330 MPa。殘余等效應力隨著焊接功率的增加而上升。焊后的等效殘余應力主要是由焊接熱輸入導致的熱膨脹引起的。在保證熔合質量的情況下,采用盡量小的熱輸入能夠降低焊后殘余應力。

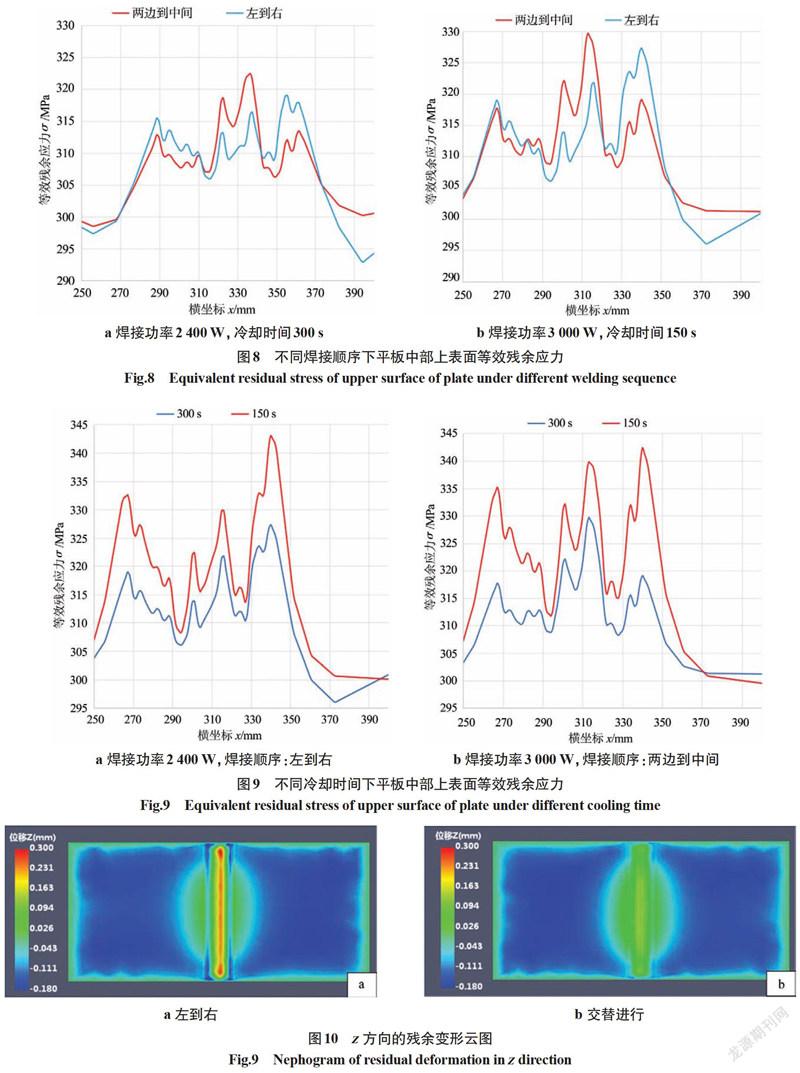

焊接功率分別為2 400 W、3 000 W時,不同焊接順序下平板中部上表面等效殘余應力如圖8所示。由圖8可知,當焊接功率和冷卻時間一定時,每層從左往右施焊比從兩邊到中間施焊的殘余應力更小。在每道焊縫間的冷卻時間較短的情況下,以從左往右的施焊順序能明顯降低焊縫區域的殘余應力,防止容易出現裂紋的位置再次發生失效。

當焊接功率與焊接順序都相同時,每道焊縫在不同冷卻時間下,平板中部上表面等效殘余應力如圖9所示。由圖9可知,每道焊縫施焊前經過充分冷卻的情況下,焊后殘余應力顯著下降。在實際生產中,可靈活控制冷卻時間,將每道焊縫區域冷卻至300~350 ℃,以保證修復質量同時兼顧生產效率。

綜上所述可以推斷出,當焊接功率為2 400 W、每層的焊接順序為從左到右,每道焊縫間的冷卻時間為300 s時,焊后的殘余應力最小。其z方向的變形比較明顯(見圖10a),在焊縫左側凹陷、右側凸起,這是由于熱輸入的不對稱導致的。為了緩解其變形,將焊接順序調整為從左到右、從右到左交替施焊(層間充分冷卻),得到的變形情況見圖10b,其z方向的變形情況得到了極大的改善。

3 結論

(1)常開狀態下閥體內部流體流動情況總體平穩。但由于止回閥內部壓力以及流體本身重力的作用,使得止回閥底部所受壓力更大,在長時間的使用過程中更容易被磨損甚至穿透。

(1)焊接線能量越大,焊后殘余應力增大,焊接功率分別為2 400 W、2 700 W、3 000 W時,平板上表面殘余等效應力最大值分別為323 MPa、326 MPa、329 MPa。

(2)不同焊接順序的殘余應力由大到小為:兩邊到中間>從左到右,焊接功率2 400 W時分別為323 MPa、319 MPa,功率3 000 W時分別為329 MPa、327 MPa。

(3)道間冷卻時間延長,焊后殘余應力減小。焊接功率為3 000 W,焊接順序從左到右時,平板上表面殘余等效應力最大值分別為343 MPa、327 MPa,焊接順序為從兩邊到中間時,分別為343 MPa、329 MPa。

(4)當焊接功率為2 400 W、每層的焊接順序為從左到右,每道焊縫間的冷卻時間為300 s時,焊后的殘余應力最小,為323 MPa。將每層焊接順序調整為左到右、右到左交替進行,能改善其變形情況。

參考文獻:

余航,趙新文,傅晟威.船用核動力裝置止回閥的流固熱耦合研究[J].核動力工程,2019,40(4):25-28.

成鵬,于程煒,王淦剛,等. 超臨界機組高壓主蒸汽閥門失效分析及預防[J]. 焊接技術,2013(1):60-63.

陶富文,崔云龍. 6082鋁合金三次焊接修補后的疲勞性能研究[J].電焊機,2014,44(7):104-106.

張宗棠. 高壓蒸汽閥門密封泄漏的在線處理及預防措施[J]. 電力設備,2007,8(4):77-79.

蹤雪梅,張貴芝,黃松,等.多層多道焊接殘余應力與變形三維數值模擬[J].電焊機,2016,46(3):117-121.

馬馳. 大型蝶閥焊接工藝方案設計[D].湖北:華中科技大學,2012.

李樹勛,侯英哲,李連翠,等.液流旋啟式止回閥關閉動態特性數值模擬[J].排灌機械工程學報,2013,31(4):335-339,344.

莫才友,向科峰,李翔.液流旋啟式止回閥閥內流場數值模擬[J].西南科技大學學報,2018,33(2):108-112.

奚偉永.旋啟式止回閥故障分析及解決方案[J].閥門,2017(2):40-43.

楊林娟,沈士明.燃氣管道焊接修復殘余應力的有限元分析[J].焊接學報,2008,29(12):77-80+117.

蔡志鵬,趙海燕,吳甦,等.串熱源模型及其在焊接數值模擬中的應用[J].機械工程學報,2001(4):25-28,43.

鄭振太. 大型厚壁結構焊接過程的數值模擬研究與應用[D].天津:天津大學,2007.

Tsai C L,Han M S,Jung G H. Investigating the bifurcation phenomenon in plate welding[J]. Welding Journal,2006,85(7):151-162.