核一級截止閥堆焊缺陷的成因分析及改進

王偉波 張順達 朱奇敏

摘要:針對某核電廠發現核一級截止閥發生內漏的情況,進一步檢查發現是由于該閥門密封面堆焊的硬質合金(鐵基)產生裂紋,從而導致閥門內漏。通過化學成分分析、金相組織分析、硬度檢測、SEM分析和EDS分析對裂紋產生原因進行研究,對工藝及焊接過程控制進行了改進,基本解決了鐵基堆焊裂紋問題。對后續各核電廠同類核級閥門鐵基堆焊密封面缺陷的處理具有一定的參考價值。

關鍵詞:核級;閥門;鐵基堆焊;裂紋

中圖分類號:TG441.7? ? ? 文獻標志碼:B? ? ? ? ?文章編號:1001-2003(2021)03-0095-05

DOI:10.7512/j.issn.1001-2303.2021.03.17

0? ? 前言

在核電廠中,截止閥廣泛地應用于RCV、RIS、RCP等系統中,在運行過程中,截止閥通常起開關阻斷介質流通,同時需要保持閥門填料、閥體閥蓋等邊界密封結構的完整性和有效性,防止出現介質外漏等作用;核一級截止閥泄漏對所在系統的安全運行均有一定的影響,核電廠運行中要避免此類情況出現。

1 核一級截止閥鐵基閥堆焊

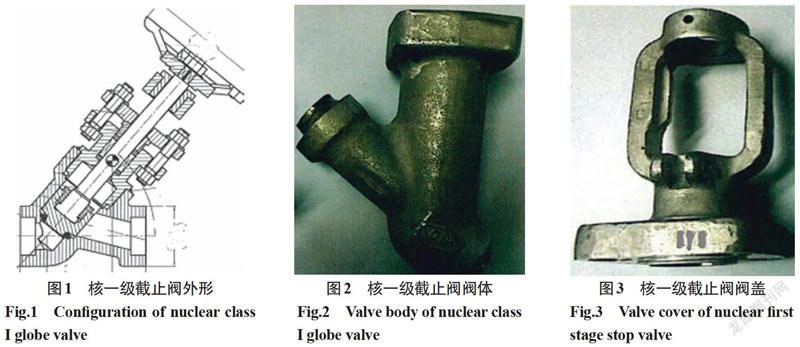

核級截止閥在核島各個系統中均有使用(見圖1),該類型閥門的閥體、閥蓋的密封面焊接一般采用堆焊(見圖2、圖3),即對閥體、閥蓋密封面進行堆焊[1],形成硬質合金堆焊層,使其具有耐磨損、耐擦傷等作用,延長其使用周期。

按上游技術規格書要求,用于AP1000堆型的核一級閥門密封面堆焊的材料主要為鐵基合金。鐵基合金具有抗沖擊能力強、易于機械加工、抗疲勞性優良、韌性與耐磨性配合好,能滿足多方面要求。鐵基合金不僅價格低廉,品種多,而且經過成分、組織的調整,可以在很大范圍內改變堆焊層的強度、韌性、耐磨性、耐蝕性、耐熱性和抗沖擊性等,具有較高的推廣價值。

2 核一級式截止閥密封面裂紋缺陷原因分析[2]

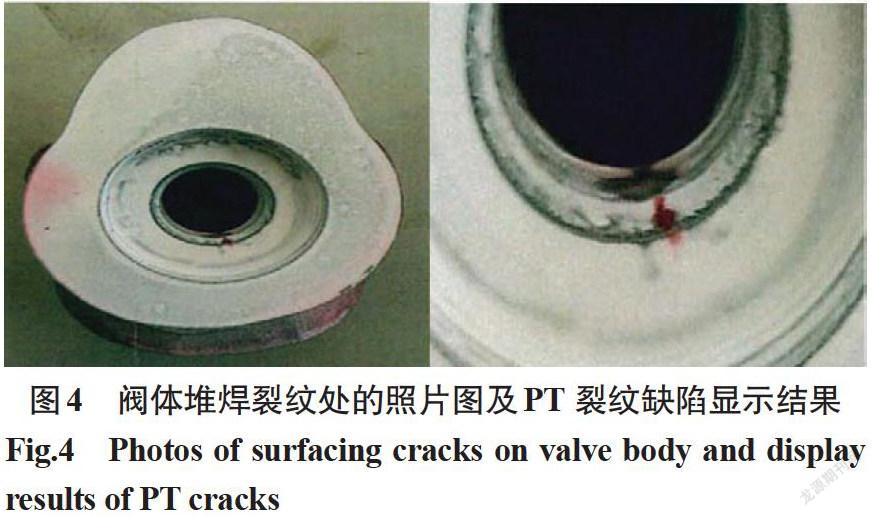

某核電廠現場調試過程中發現批量核一級截止閥有內漏情況,解體后對閥體、閥蓋鐵基堆焊密封面進行滲透檢查,發現閥體鐵基堆焊密封面存在裂紋,從照片可以進一步確認裂紋沿著直徑方向貫穿整個堆焊密封面(見圖4)。

為進一步確認閥體鐵基堆焊裂紋產生的原因,進行了一系列試驗檢測[3],具體如下:

(1)化學成分分析。對閥體基材材料F316及堆焊層熔敷金屬ERFeCr-A5進行光譜分析,結果如表1、表2所示,基材和熔敷金屬化學成分合格。

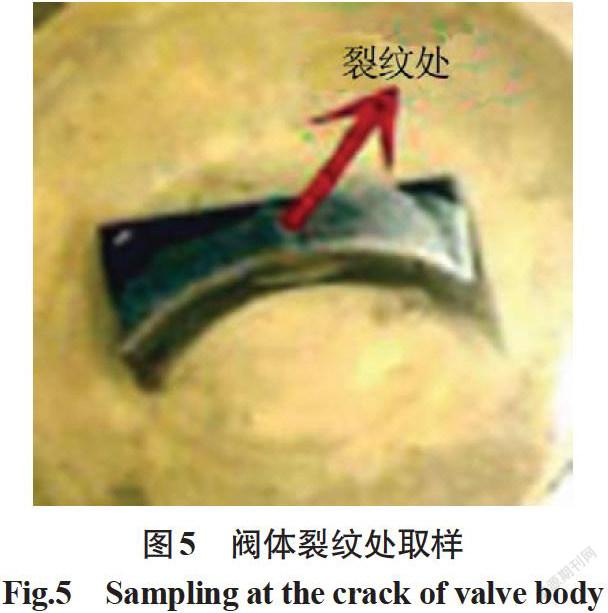

(2)金相組織分析。將閥體鐵基堆焊裂紋試樣進行切割取樣(見圖5),將試樣的徑向和周向進行打磨、拋光、腐蝕,然后在金相顯微鏡下觀察。

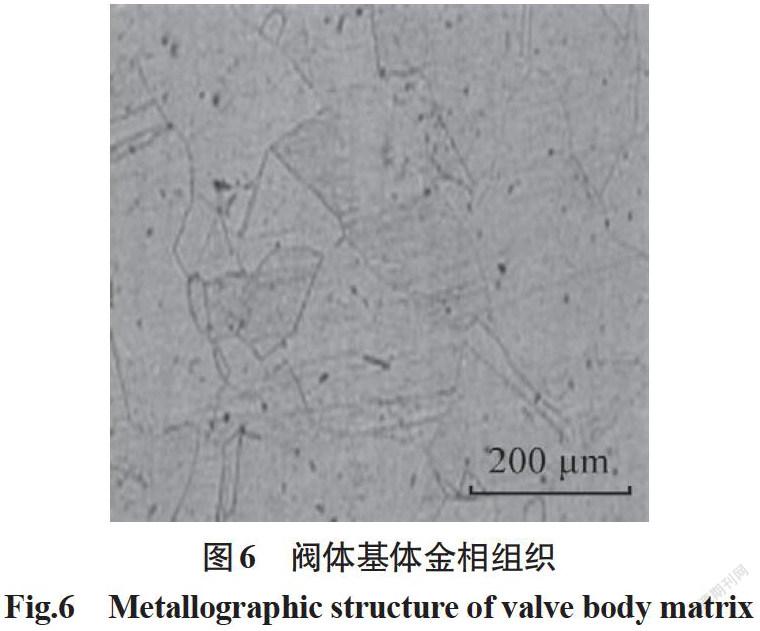

閥體基體金相組織如圖6所示。可以看出,基體的金相組織是典型的奧氏體不銹鋼組織,即多邊形組織及孿晶組織,檢測結果表明閥體基體材質和組織狀態均無異常。

裂紋及熱影響區金相組織如圖7所示。可以看出,裂紋貫穿整個熔敷層,為沿晶裂紋,進一步觀察發現裂紋在擴展中還有二次裂紋生成,且基材也出現裂紋,在堆焊層和基體熔合線處有一半圓形黑色區域。

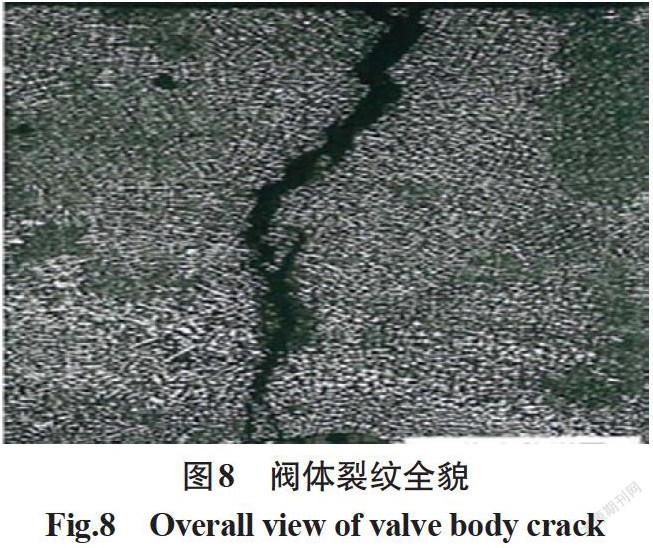

觀察裂紋全貌(見圖8),并測量裂紋的寬度及長度,發現靠近堆焊層上表面位置裂紋的寬度最大,越靠近熔合線裂紋寬度越小。

(3)其他檢測。

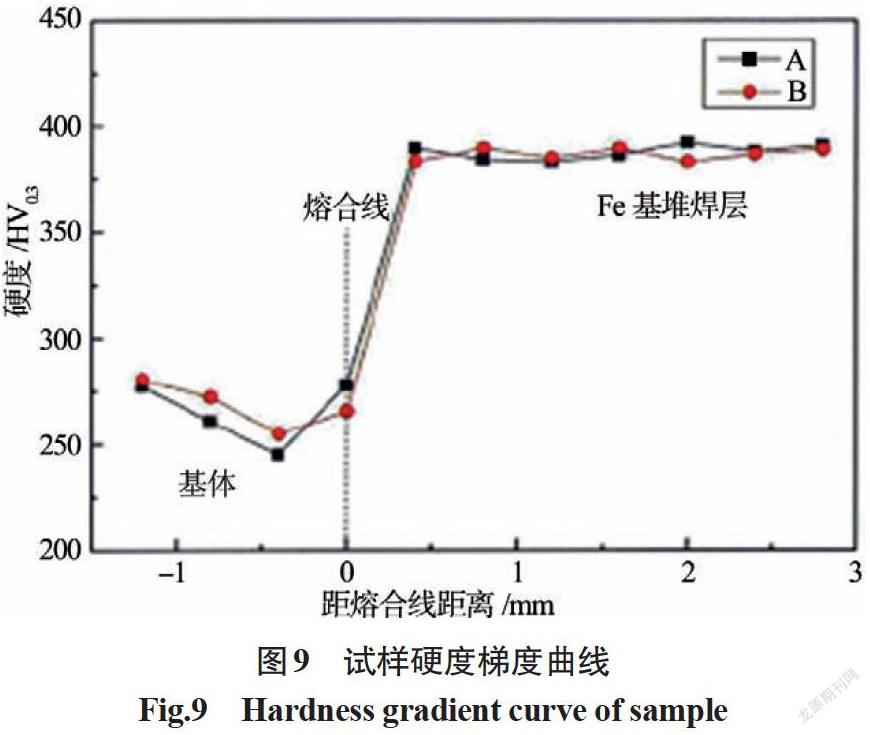

硬度檢測:對截取試樣選取位置A(距裂紋較遠處)和位置B(裂紋附近)進行硬度測量,試樣硬度曲線如圖9所示,通過檢測可知堆焊層的硬度值符合規范要求。位置A和位置B的硬度值比較接近,硬度值較為均勻。

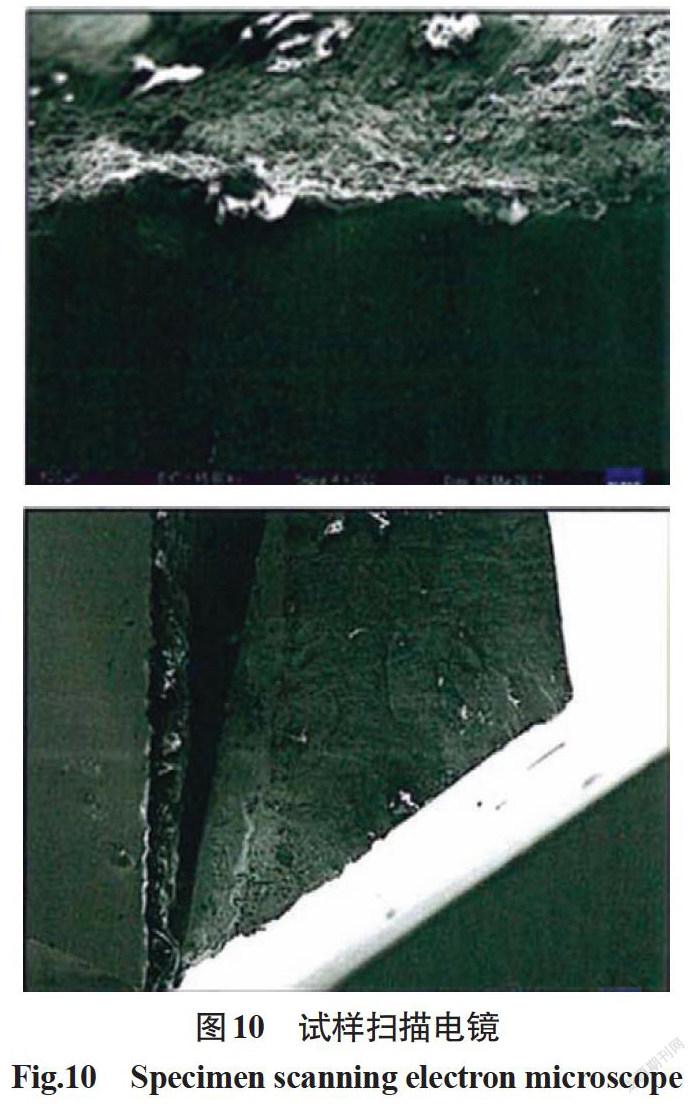

掃描電子顯微鏡(SEM)分析:通過掃描電鏡(見圖10)可以發現,裂紋沿長度和縱向兩個方向貫穿整個堆焊層,并且裂紋處/靠近熔合線位置、斷口位置均存在一定的孔洞。

EDS 分析:通過形貌觀察發現,掃描電鏡照片中的白亮區和金相照片中的黑色區域在同一位置,EDS分析表明,掃描電鏡中白亮區域除了Fe、Cr和Ni等元素外,C和O的含量非常高(見圖11),結合以往經驗,白亮區域為孔洞,即對應金相照片中的黑色區域,進一步觀察發現,斷口中白色的不規則處也是孔洞,表明裂紋內部也存在孔洞缺陷。

殘余應力測試:對閥體進行應力測試,檢測位置整體應力處于較高水平。

根據檢測過程及結果,分析閥體堆焊出現裂紋的原因有:

①由PT檢測結果及金相組織照片可知,閥體堆焊層有裂紋,從堆焊層外表面處靠近熔合線裂紋寬度逐漸變小,裂紋貫穿整個堆焊層,斷口凹凸不平,存在多處二次裂紋,為非脆性裂紋。

②通過金相和掃描電鏡分析,閥體裂紋處有一定數量的孔洞,其斷口位置靠近熔合線位置也有較大尺寸的孔洞。

③對靠近堆焊層附近位置應力進行檢測,其殘余應力處于較高水平,鑒于應力的重新分布,在孔洞周邊出現了應力集中,進而在孔洞處萌生裂紋,并逐漸擴展,最后形成宏觀裂紋,致使出現貫穿硬質合金的裂紋。

綜上所述,導致耐磨堆焊裂紋質量問題的主要因素是堆焊層內部孔洞和殘余應力[4]。

①孔洞:焊接過程中形成孔洞的主要原因是焊前待焊面清潔度不足,在深孔焊接時母材對保護氣體托持作用較差,易造成焊縫得不到充分保護。

②殘余應力:影響焊接殘余應力主要因素為焊接熱輸入、焊縫的冷卻速率給予待焊母材的拘束程度。由于未進行預熱、后熱,導致焊縫的冷卻速率較高從而形成較大的溫度梯度,使焊縫的殘余應力處于較高水平。

3 質量控制改進[5]

(1)焊前預熱和焊后緩冷。重新進行焊接工藝評定,優化焊接工藝規程,提高焊前預熱溫度,促使工件潔凈水分等溢出,且在整個焊接過程中待焊件一直保持在預熱溫度中,使焊縫中的氣體也能較好地溢出,從而減少內部孔洞的數量;在提高預熱溫度和后熱的基礎上,增加焊后消應力的處理(見表3),更充分地釋放焊后殘余應力,避免裂紋的產生。

(2)強化耐磨堆焊部位焊前的質量控制[5]。

焊前的PT檢測:閥體、閥蓋堆焊及鄰近區域必須進行PT檢驗,按照ASEM規范第Ⅲ卷NB 5130(適用于焊接坡口)要求,閥體鐵基耐磨堆焊待焊面如圖12所示。

①僅主要尺寸大于1.5 mm的顯示才認為與缺陷相關。

②長度不超過25 mm的層狀缺陷不必修補;長度超過25 mm的層狀缺陷應由超聲波檢測來確定。

③不可接受的非層狀缺陷顯示:a.任何長度大于5 mm的線狀顯示;b.尺寸大于5 mm的圓形顯示;c.在一條線上的4個或者4個以上顯示,且缺陷邊緣間距等于或小于1.5 mm。在制造廠的技術要求中,作為堆焊層的待焊面,PT檢測不允許存在缺陷顯示。

堆焊坡口外觀、尺寸檢驗:依據制造廠的設計和工藝要求進行焊接坡口尺寸和外觀質量的檢驗。零件圖規定了坡口的幾何尺寸(如寬度、厚度、外緣直徑等)和表面粗糙度;此外,制造廠還特別規定坡口表面不得有油漬、油及其他異物,基體材料的幾何形狀不能有尖角,表面不得有氣孔以及可能影響堆焊組織的其他缺陷,并應去除毛刺。

焊材:焊前檢查鎢極及焊絲表面,保證清潔度滿足焊接要求。

焊工:焊工的狀態、操作技能和經驗對焊縫的成形質量也有一定影響;此次閥體堆焊密封面發現裂紋,但閥蓋堆焊密封面并未發現缺陷,需進一步關注人的因素。

(3)耐磨堆焊焊接。

制造廠按評定合格的耐磨堆焊工藝規程進行焊接,焊接方法是手工鎢極氬弧焊,焊接時工件隨工裝旋轉而鎢極焊槍固定在平焊位,焊材為鐵基連鑄焊絲。進一步改進堆焊氣體保護,使堆焊區域得到充分的保護,嚴格按照焊接工藝規程執行各項焊接參數,如焊前預熱、控制層間溫度、焊后后熱、焊后熱處理、控制焊接電流、焊接速度等。

(4)耐磨堆焊焊后PT及外觀檢驗。

在耐磨堆焊層精加工后,對焊縫及其鄰近區域進行PT和外觀檢驗。制造廠PT檢驗執行耐磨堆焊焊縫PT驗收標準,一般焊后48 h后進行PT檢驗,按照ASEM規范第Ⅲ卷NB.NC,ND分卷5352(適用于焊件)要求執行:

①主要尺寸大于1.5 mm的顯示被認為是相關缺陷。

②不可接受的缺陷:a.裂紋或線狀顯示;b.尺寸大于5 mm的圓形缺陷;c.在一條線上的4個或者4個以上顯示,且邊緣間距為1.5 mm;d.在與受評定的顯示有關的最不利部位上,任取一個面積為4 000 mm2且主要尺寸不超過150 mm,在這個面積內有10個或10個以上的圓形顯示。

焊縫的外觀質量要求嚴格,不得有夾雜、凹坑、磕碰或劃傷等缺陷。

4 結論

對核一級截止閥閥體密封面堆焊裂紋進行原因分析及質量控制改進后,閥體密封面鐵基耐磨堆焊焊接的內在和外觀質量均得到了較大的改善,為后續核電現場閥門運行中結構功能的實現提供了較好的保障。可以為同類核級截止閥鐵基閥門密封面裂紋缺陷的處理及改進提供一定的經驗參考。當然,不同制造廠閥門鐵基堆焊在結構設計和生產工藝上的情況可能有所差異,后續對鐵基堆焊(自動焊)技術的成熟及大面積推廣可行性仍需要進一步研究。

參考文獻:

邱玲.不銹鋼堆焊層耐磨腐蝕性研究[J]. 熱處理技術與裝備,2008(6):13-18.

徐曉,顏波,張河清,閥門堆焊產生氣孔和裂紋原因的分析[J]. 焊接,2000(5):24-26.

W K Jin,K Lee,J S Kim,et al.Local mechanical properties of Alloy 82/182 dissimilar weld joint between SA508 Gr.1a and F316 SS at RT and 320 ℃[J]. Journal of Nuclear Materials,2009,384(3):212-221.

蘇志東. 核級閥門密封面堆焊 [J]. 中國核電,2000(3):42-45.

高春華,邢芳,劉斌,等.不銹鋼堆焊層裂紋的產生及解決措施[J].煉油與化工,2010(4):38-40.