納米多孔抗菌纖維的制備及其紡絲工藝的優化

刀家普,馮 焱,曾 建,王煜丹,袁明偉

(云南民族大學 生物基材料綠色制備技術國家地方聯合工程研究中心,云南 昆明 650500)

納米抗菌纖維材料是指以納米纖維為基礎而開發的一類具有高性能、高附加值的新型功能性材料[1],其綜合了納米纖維材料和抗菌材料兩者的優勢.普通纖維自身不具備抗菌能力[2],抗菌纖維是指能有效抑制或殺滅細菌、病毒、真菌等有害致病因子在纖維內部的繁殖,從而降低纖維材料對人體交叉、二次感染的風險的功能性材料[3].科研工作者致力于新型高效、環保的抗菌性功能材料的設計與開發,因其在催化領域[4-5]、電子傳感[6]、環境科學[7]、醫學領域[8]和能源儲存[9-10]等方面都顯現出廣闊的應用前景.Aruan[11]以聚乙烯醇(PVA)為基體聚合物,加入8%~14%重量比的酸草葉提取物(SLE)溶液,采用靜電紡絲制備了PVA/SLE復合纖維,體外抗菌活性試驗表明,該復合纖維能夠抑制金黃色葡萄球菌的生長,可作為良好的創面敷料.Kowsalya[12]通過靜電紡絲將銀納米粒子(AgNPs)加入到聚乙烯醇基體中,利用靜電紡絲制備了綠色有機-無機雜化納米纖維(聚乙烯醇-AgNPs),研究表明纖維對食品病原體具有良好的抗菌活性,其在抗菌食品防腐包裝領域具有潛在價值.Park[13]將銀納米線(AgNWs)電噴涂在靜電紡絲法制備的聚丙烯腈(PAN)纖維表面,用于由微生物空氣傳播引起的疾病的防護材料,纖維濾效率高達96.5%,對金黃色葡萄球菌、蠟樣芽孢桿菌、黃體微球菌和噬菌體MS2的抗菌效果分別為(98.0±1.1)%、(95.2±2.6)%、(93.7±1.5)%和(72.5±1.9)%.

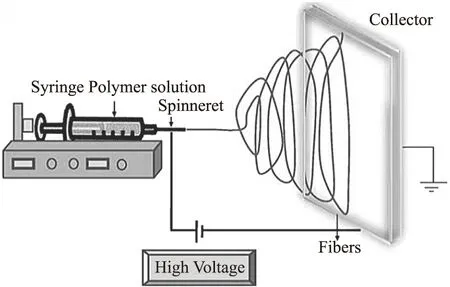

充分發揮靜電紡絲技術的優勢,是制備具有納米多孔結構纖維最簡便、有效的方法之一[14].靜電紡絲機主要組成裝置有推射泵、高壓靜電發生器、接收裝置等[15];納米多孔纖維是指其表面或內部存在密集的通道、孔洞和縫隙[16],使其具有高孔隙率、高吸附、高表面活性、超高比表面積等的優勢[17-18].納米多孔結構纖維制備原理為:帶電荷的紡絲液在靜電場力的高速拉伸下形成射流,溶劑的快速揮發使射流產生相分離,形成聚合物富集相和溶劑富集相,聚合物富集相固化而形成纖維的骨架,溶劑富集相快速揮發而形成致密的多孔結構[19-20].納米抗菌劑具有優良的廣譜抗菌性、安全性、穩定性高、抗菌效力強、不易產生抗藥性的優勢[21-22].通過對纖維形貌和物理化學性質融合,設計開發契合某些特定領域特殊需求的纖維材料.具有優良使用性能及可控性能的抗菌纖維的研究,進一步拓展了納米纖維在不同領域的運用.

圖1 靜電紡絲示意圖[23]

1 實驗部分

1.1 主要原料

聚乳酸,分子式(C3H4O2)n,分子量M= 130 000 g/mol,自制;N,N-二甲基甲酰胺(DMF),分子式(CH3)2NOCH,天津市科密歐化學試劑有限公司,分析純;N,N-二甲基乙酰胺(DMAc),分子式CH3CON(CH3)2,天津市科密歐化學試劑有限公司,分析純;三氯甲烷(CF),分子式CHCCl3,利安隆博華(天津)醫藥化學有限公司,分析純;二氯甲烷(DCM),分子式CHCCl2,天津市大茂化學試劑廠,分析純;高活性二氧化硅鋁載銀納米抗菌劑,杭州恒格納米科技有限公司;聚六亞甲基雙胍鹽酸鹽(PHMB),分子式C18H41ClN10,長沙研邦化工科技有限公司.

1.2 主要儀器

YFSP-T型靜電紡絲機,天津云帆科技有限公司;DJ-1型大功率磁力攪拌器,常州澳華儀器有限公司;040S型超聲波清洗機,深圳市華策科技有限公司;HU4706空氣加濕器,飛利浦(中國)投資有限公司;NOVA NANOSEM-450型掃描電鏡(SEM),美國FEI公司;GZX-9240MBE型電熱鼓風干燥箱,上海博訊實業有限公司醫療設備廠.

1.3 紡絲過程

稱取計量PLA和相對其質量2%的高活性二氧化硅鋁載銀和PHMB抗菌劑粉末;添加至不同配比的溶劑體系中;在室溫、無光、密封條件下攪拌至溶質完全溶解,再超聲 30 min 除氣泡,最后靜置 10 min 備用.

注射器抽取紡絲液,排空氣泡后固定在微量推料泵上,采用20號針頭,滾筒接收器用鋁箔包裹,轉速 50 r/min.預先設置紡絲參數,待紡絲機箱體內部溫度、濕度環境達到預設值后再進行紡絲.紡絲結束,確保切斷電源后取下覆蓋纖維的鋁箔,在 45 ℃ 的電熱鼓風干燥箱干燥 8 h 后用密封保存.

1.4 測試與表征

紡絲液電導率測試:電導率儀校準后,將電導電極完全浸入紡絲液體系中,記錄穩定后的電導率值;清洗電導電極,進行3次測試,取其平均值.

紡絲液黏度測試:將紡絲液倒入 100 mL 燒杯中,使轉子浸入紡絲液直至轉子液面刻度和液面相平,先預估紡絲液粘度范圍,調整適當的轉子和轉速使粘度讀數在30~90格之間,根據公式計算黏度.

粘度公式為:η=K·α,

其中,η(mPa·s)=粘度,K=系數,α=指針所指讀數.

SEM表征:從鋁箔上取下纖維膜在 45 ℃ 下真空干燥箱中干燥 2 h,剪成合適大小粘附于測試臺上,噴金處理后采用掃描電鏡觀察纖維膜表面形貌.

多孔纖維直徑:從SEM圖中隨機抽取100根多孔纖維為樣本,采用Image J圖像處理軟件測量其直徑,計算纖維的平均直徑和纖維變異系數CV值,根據下列公式計算CV值.

纖維表面孔洞覆蓋率測試:從固定倍數的SEM圖中選取6組試樣,隨機抽取單根納米多孔纖維,使用Adobe Photoshop Cs 6圖形處理軟件對纖維表面進行二極化處理,調整閾值色階,計算單根纖維表面孔洞面積;重復測量3次,取其平均值,根據公式計算纖維表面孔洞覆蓋率.

2 結果與討論

2.1 紡絲液體系對納米多孔纖維形貌的影響

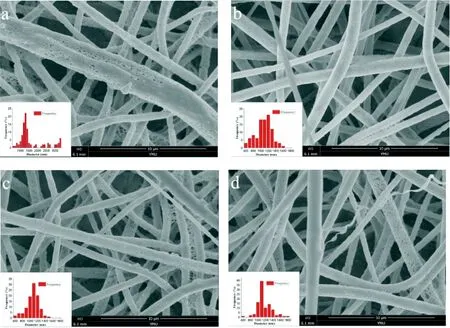

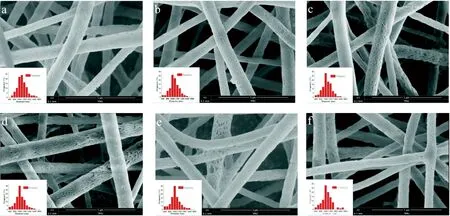

良好溶劑∶非溶劑質量比10∶1,相對PLA質量2%的復合抗菌劑,分別配制質量百分數為7%的DCM/DMF、DCM/DMAc、CF/DMF 3種紡絲液體系.紡絲參數:20號針頭,接收距離 18 cm,推速 0.003 0 mm/s,紡絲溫度 25 ℃,相對濕度50%.調節電壓使3種紡絲液體系紡絲過程穩定、連續的形成射流.試樣SEM圖和內附纖維直徑分布圖如圖2所示,孔洞覆蓋率與平均直徑如表1所示.

圖2 a、b、c分別為DCM/DMF、DCM/DMAc、CF/DMF溶劑體系所制備的多孔纖維SEM圖及纖維直徑分布圖

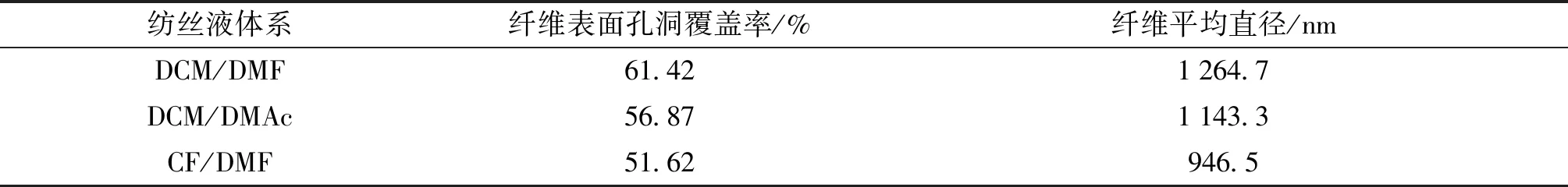

表1 不同溶劑體系所制備的納米多孔纖維平均直徑及孔洞覆蓋率

由圖2和表1可知,調節電壓為8.7、7.8、7.6 kV,3種紡絲液體系所制備的纖維表面均呈現納米多孔結構.其纖維表面孔洞覆蓋率分別為61.42%、56.87%、51.62%;纖維平均直徑為 1 264.7、1 143.3 、946.5 nm.因為較高的纖維表面孔洞覆蓋率使得纖維具有超高的比表面積,其次考慮溶劑CF的毒副作用大于DCM,而非溶劑DMAc原料價格高于DMF,所以綜合考慮毒副性、經濟性和纖維孔洞覆蓋率因素,選擇DCM/DMF紡絲液體系進一步研究.

2.2 紡絲液濃度對多孔纖維形貌的影響

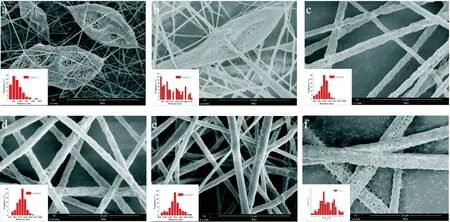

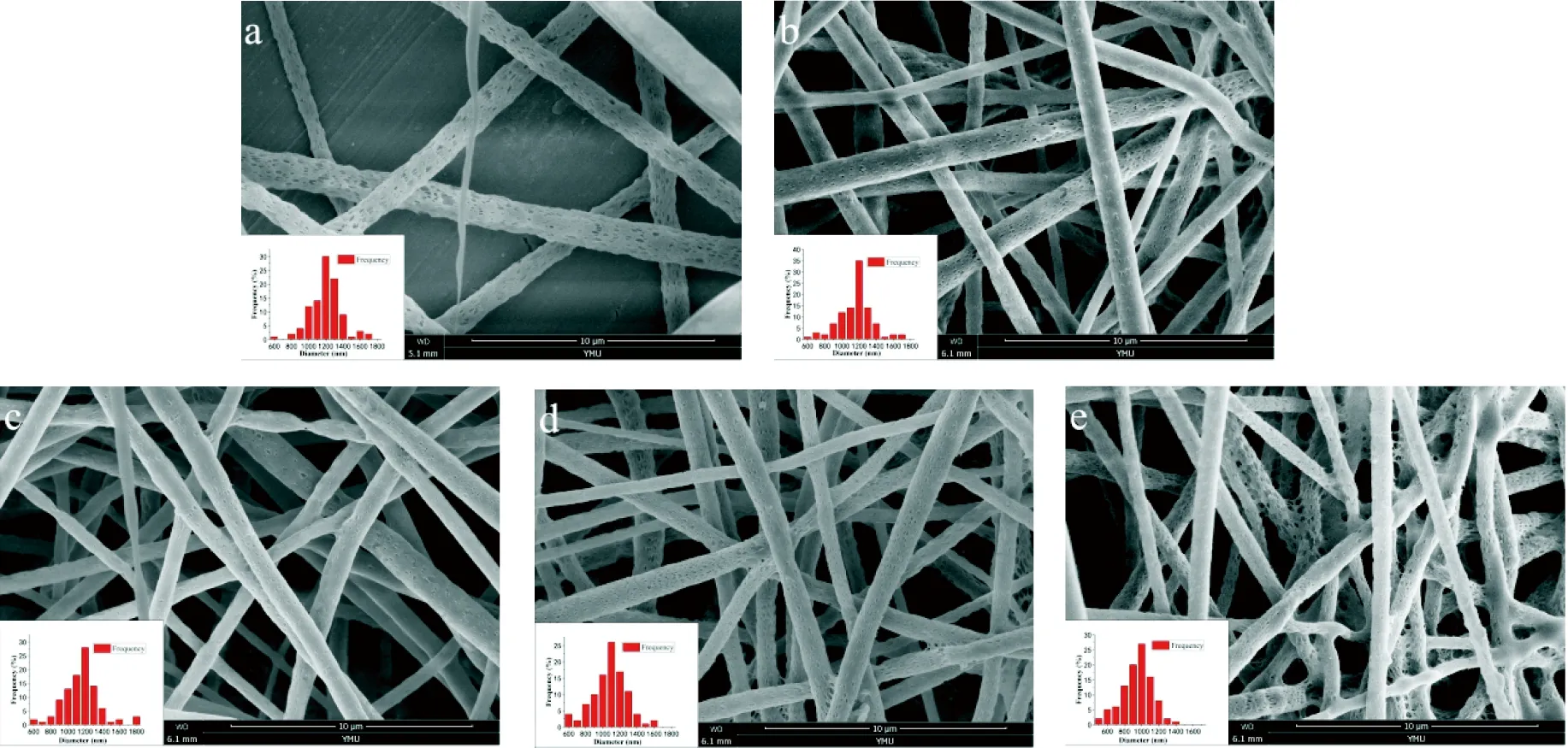

DCM/DMF質量比10∶1,相對PLA質量2%的復合抗菌劑,紡絲參數:20號針頭,電壓 9.0 kV,接收距離 15 cm,推速 0.003 0 mm/s,溫度 25 ℃,相對濕度50%;分別配制質量百分數為4%、5%、6%、7%、8%、9%和10%的紡絲液進行紡絲,試樣SEM圖和內附纖維直徑分布圖如圖3所示,表2為不同質量百分數紡絲液的電導率及黏度數據.

由圖3和表2可知,4%和5%濃度的試樣SEM圖顯示有串珠結構;質量百分數為4%的試樣其串珠表面存在密集的納米孔洞,但串珠與串珠間纖維較細且未出現孔洞結構;質量百分數為5%的試樣其串珠結構表面及串珠與串珠間纖維表面存在納米孔洞;因為4%和5%低于臨界濃度,其黏度也偏低(如表2所示),高壓靜電作用力下紡絲液單位體積內所帶的電荷量偏高,電導率偏高,導致射流穩定性較差,溶劑揮發不充分,溶質團聚而出現串珠結構.在質量百分數6%~9%范圍內,可紡性逐漸增強;從對應纖維直徑分布圖可知,纖維均勻程度提高,但纖維的平均直徑從 1 024.5 nm 增加到 1 426.4 nm;表面孔洞覆蓋率從67.5%增加到72.4%,最后減小至45.1%.這是因為紡絲液濃度增大使其黏度、表面張力增大,紡絲液在電場區間分裂能力減弱,纖維直徑增粗.而質量百分數為10%的紡絲液進行紡絲時射流穩定性較差,針頭出現紡絲液凝固現象.綜合以上因素,選擇質量百分數為7%的紡絲液制備多孔納米纖維較為合理.

圖3 a、b、c、d、e、f分別為質量百分數4%、5%、6%、7%、8%、9%的紡絲液所制備的納米多孔纖維SEM圖及纖維直徑分布圖

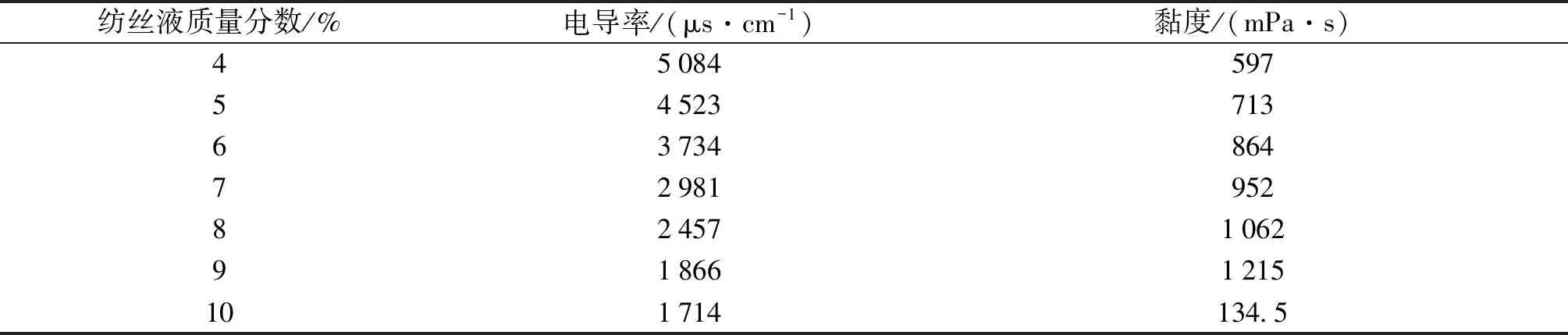

表2 不同濃度的紡絲液的黏度和電導率

2.3 紡絲電壓對多孔纖維形貌的影響

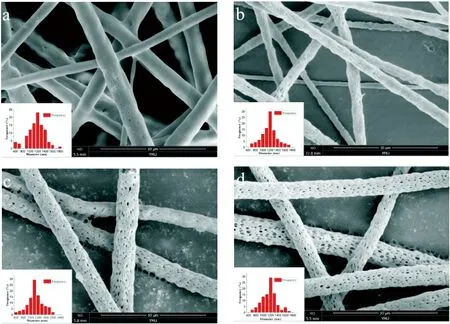

DCM/DMF質量比10∶1,質量百分數為7%,相對PLA質量2%的復合抗菌劑,紡絲參數:20號針頭,接收距離 15 cm,推速 0.003 0 mm/s,溫度 25 ℃,相對濕度50%,電壓分別設置為:6.5、8.5、10.5、12.5、14.5 kV,試樣SEM圖和內附纖維直徑分布圖如圖4所示.

圖4 a、b、c、d分別為電壓6.5、8.5、10.5、12.5 kV所制備的納米多孔纖維SEM圖及纖維直徑分布圖

由圖4可知,隨著電壓逐漸升高,纖維的直徑逐漸減小.電壓為 6.5 kV 時,纖維直徑分布差異較大,這是因為較低電壓使紡絲液所受電場力較小而難以克服紡絲液的表面張力,不能形成穩定的“泰勒錐”[24].8.5~10.5 kV 區間,隨著電壓的升高,使紡絲液單位體積內所攜帶的電荷量逐漸增加,射流在電場中所受的電場拉伸力和分裂能力變大,使紡絲液被充分拉伸而變細,電場能提供足夠的拉伸力以克服紡絲液的表面張力.電壓 12.5 kV 時,纖維的直徑變粗,這是因為電壓偏高,射流在電場區間噴射速度過快,射流拉伸和分裂不完全,制備的纖維直徑反而變粗.當紡絲電壓設置為 14.5 kV 時,紡絲不能連續且均勻的進行,接收板出現大量點狀聚合物;因為電壓過高導致紡絲液所受電場強度過高,形成的“泰勒錐”形態穩定性較差.綜合以上因素,紡絲電壓參數設置為 10.5 kV 來制備多孔納米纖維較為合理.

2.4 接收距離對多孔纖維形貌的影響

固定DCM/DMF質量比10∶1,質量百分數為7%,相對PLA質量2%的復合抗菌劑,紡絲參數:20號針頭,電壓 10.5 kV,推速 0.003 0 mm/s,溫度 25 ℃,相對濕度50%,接收距離分別設置為:8、12、16、20、24 cm,試樣SEM圖和內附纖維直徑分布圖如圖5所示.

圖5 a、b、c、d、e分別為接收距離8、12、16、20、24 cm所制備的納米多孔纖維SEM圖及纖維直徑分布圖

由圖5可知,隨著接收距離增大,纖維的平均直徑逐漸減小;接收距離為8cm時,纖維直徑較粗,因為較短的接收距離使射流在固定電場區間被拉伸時間較短.隨著接收距離的逐漸增加,纖維在電場區間的拉伸時間和所受的總拉伸力逐漸增大,纖維的直徑隨之減小.接收距離為 24 cm 的纖維平均直徑最小,但是有些纖維未到達接收板而附著在機箱體,可能引起短路情況.接收距離對電場強度有直接的影響,同時接收距離決定了射流被拉伸的時間,綜合以上因素,接收距離設置20cm來制備納米多孔纖維較為合理.

2.5 DCM/DMF質量比對多孔纖維形貌的影響

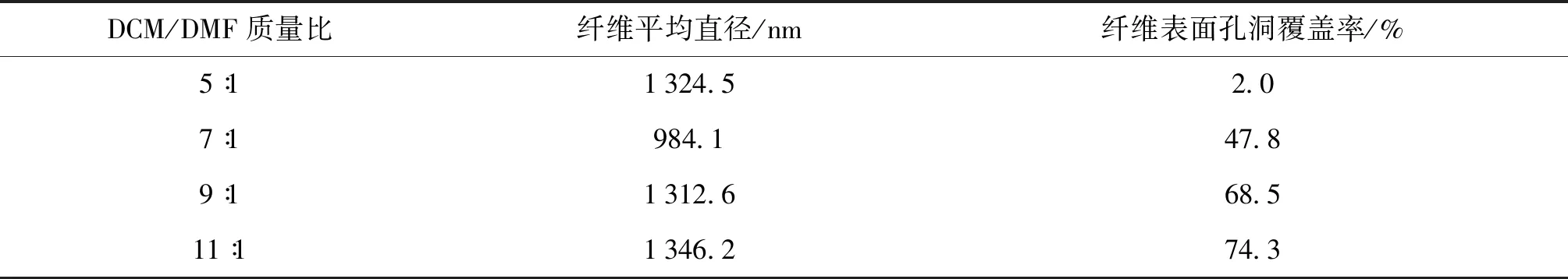

質量百分數為7%,相對PLA質量2%的復合抗菌劑,紡絲參數:20號針頭,電壓 10.5 kV,推速 0.003 0 mm/s,接收距離 20 cm,溫度 25 ℃,相對濕度50%,配制DCM/DMF質量比為5∶1、7∶1、9∶1、11∶1、13∶1的紡絲液,試樣SEM圖和內附纖維直徑分布圖如圖6所示,纖維表面孔洞覆蓋率及平均直徑如表3所示.

由圖6和表3可知,DCM/DMF質量比5∶1時,纖維表面納米多孔結構較少,這是因為紡絲液體系中DCM占比相對偏低,射流上含有的DCM揮發速率較慢,導致熱力學不穩定現象不明顯,從而阻礙了熱致相分離而制孔.隨著DCM質量比例增加,紡絲液體系的揮發性增強,熱致相分離現象也得以增強,導致纖維表面孔洞密度和孔隙率逐漸增大,使纖維膜比表面積和粗糙程度大幅度提高.DCM/DMF質量比為11∶1時,紡絲的穩定性有所減弱,針頭上不時有紡絲液凝固現象,需要進行處理,纖維的均勻程度受到一定的影響,但制備的纖維孔隙率會增加.DCM/DMF質量比為13∶1時,纖維的可紡性較差,紡絲針頭經常出現堵塞現象而不能形成連續且均勻的纖維;因為溶劑DCM占比過高射流流經噴頭不能立即揮發完全,導電性高的DMF溶液占比較低,紡絲液電導率較低,不利于紡絲.綜合以上因素,選擇DCM/DMF質量比例為11∶1來制備納米多孔纖維較為合理.

圖6 a、b、c、d分別為DCM/DMF質量比5∶1、7∶1、9∶1、11∶1所制備的納米多孔纖維SEM圖及纖維直徑分布圖

表3 DCM/DMF質量比對所制備的納米多孔纖維平均直徑及孔洞覆蓋率

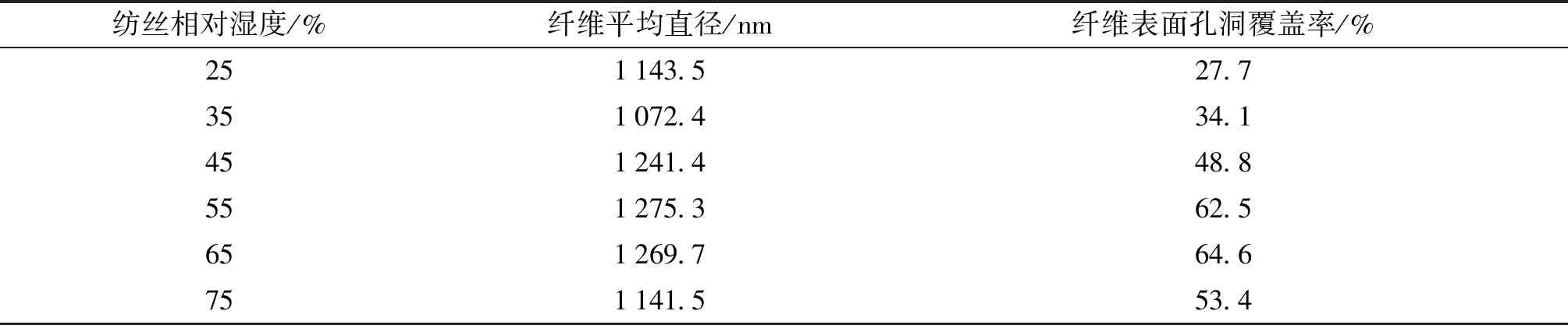

2.6 相對濕度對多孔纖維形貌的影響

質量百分數為7%,相對PLA質量2%的復合抗菌劑,紡絲參數:20號針頭,電壓 10.5 kV,推速 0.003 0 mm/s,接收距離 20 cm,溫度 25 ℃,DCM/DMF質量比11∶1,相對濕度設置為25%、35%、45%、55%、65%、75%,試樣SEM圖和內附纖維直徑分布圖如圖7所示,纖維表面孔洞覆蓋率及平均直徑如表4所示.

圖7 a、b、c、d、e、f分別為相對濕度為25%、35%、45%、55%、65%、75%所制備的納米多孔纖維SEM圖及纖維直徑分布圖

表4 不同紡絲相對濕度所制備的納米多孔纖維平均直徑及孔洞覆蓋率

由圖7和表4可知,紡絲環境相對濕度對納米多孔纖維表面的孔洞覆蓋率影響較大,紡絲相對濕度為25%時,纖維表面孔洞覆蓋率為27.7%,孔洞深度較淺;紡絲相對濕度從35%增加到65%時,纖維表面孔洞覆蓋率從34.1%增加到64.5%,納米孔洞變大且較深而導致纖維表面比較粗糙,使得纖維比表面積增大.紡絲環境相對濕度直接影響纖維表面孔洞覆蓋率;這是因為相對濕度參數越高,紡絲機艙內空氣中水蒸汽含量越高,射流在電場區間受電場力拉伸而沿著螺旋路徑運動,DCM的快速揮發使射流表面的溫度急劇下降,使空氣中的水蒸氣凝聚成小液滴滲透于纖維表面,小液滴的蒸發使纖維表面形成納米多孔結構,即纖維表面出現“呼吸圖案”效應和氣相誘導相分離致孔現象.相對濕度增加至75%時,纖維表面孔洞覆蓋率減小至54.7%,因為相對濕度偏高影響DCM的快速揮發,影響相分離.綜合以上因素,選擇紡絲相對濕度為65%來制備納米多孔纖維較為合理.

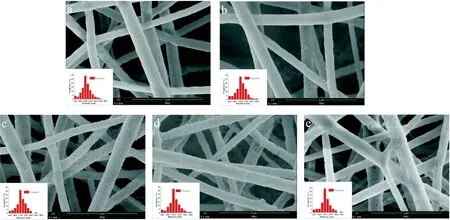

2.7 環境溫度對多孔纖維形貌的影響

質量百分數為7%,相對PLA質量2%的復合抗菌劑,紡絲參數:20號針頭,電壓 10.5 kV,推速 0.003 0 mm/s,接收距離 20 cm,DCM/DMF質量比11∶1,相對濕度55%,紡絲機箱內溫度設置為15、20、25、30、35 ℃,試樣SEM圖和內附纖維直徑分布圖如圖8所示,纖維表面孔洞覆蓋率及平均直徑如表5所示.

圖8 a、b、c、d、e分別為紡絲溫度15、20、25、30、35 ℃所制備的納米多孔纖維SEM圖及纖維直徑分布圖

表5 不同紡絲環境溫度所制備的納米多孔纖維平均直徑及孔洞覆蓋率

由圖8和表5可知,15~25 ℃ 范圍內,隨著紡絲環境溫度升高,纖維表面孔洞覆蓋率由21.3%增大至58.9%,因為隨著紡絲環境溫度的升高,使DCM的揮發速度加快,射流表面的溫度急劇降低,空氣中水蒸氣凝聚的小液滴數量增多、體積增大而更充分滲透在纖維表面,增強了“呼吸圖案”效應和氣相誘導相分離致孔現象.繼續升高溫度至 30 ℃ 時,纖維表面孔洞覆蓋率開始減小至54.8%;35 ℃ 時纖維表面孔洞覆蓋率減小至41.7%;因為較高紡絲溫度雖加快了溶劑的揮發速度,但由于較高的紡絲環境溫度使由溶劑揮發導致纖維表面溫度急劇下降的現象減弱,空氣中水蒸氣遇冷凝聚的小液滴數量和體積減小,導致纖維表面孔洞覆蓋率隨紡絲溫度增加而減小.綜合以上因素,選擇紡絲溫度 25 ℃ 來制備納米多孔纖維較為合理.

2.8 復合抗菌劑含量對纖維形貌的影響

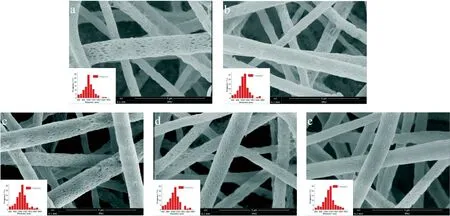

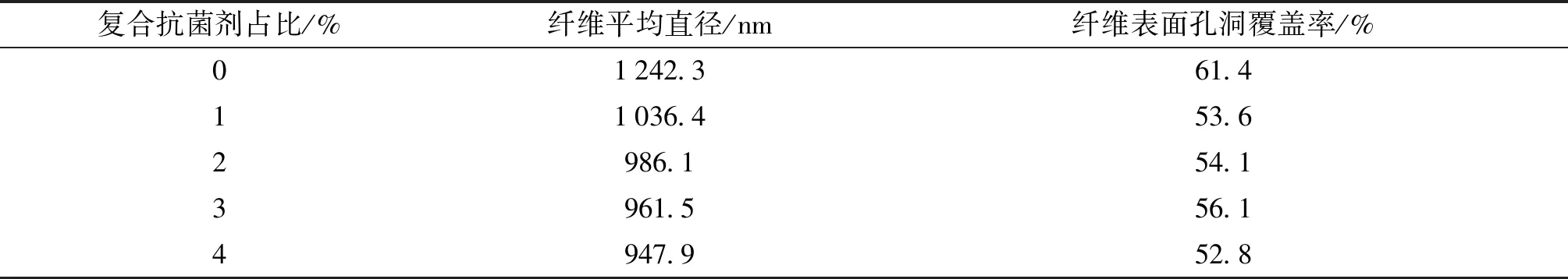

質量百分數為7%,添加相對PLA質量0%、1%、2%、3%、4%的復合抗菌劑,紡絲參數:20號針頭,電壓 10.5 kV,推速 0.003 0 mm/s,接收距離 20 cm,DCM/DMF質量比11∶1,相對濕度為55%,紡絲溫度 25 ℃,試樣SEM圖和內附纖維直徑分布圖如圖9所示,纖維表面孔洞覆蓋率及平均直徑如表6所示.

圖9 a、b、c、d、e分別為復合抗菌劑含量0%、1%、2%、3%、4%所制備的納米多孔纖維SEM圖及纖維直徑分布圖

表6 復合抗菌劑添加量制備的納米多孔纖維平均直徑及孔洞覆蓋率

由圖9和表6可知,不同添加量的復合抗菌劑的紡絲液所制備的試樣均呈現納米多孔結構,未添加復合抗菌劑的纖維表面孔洞覆蓋率高達61.4%,孔洞較大,較深;而添加復合抗菌劑制備的纖維孔洞覆蓋率均小幅度減小,添加1%~4%時纖維表面孔洞覆蓋率隨復合抗菌劑添加量的增加變化不大,在52.8%~56.1%范圍內.其次纖維直徑隨著復合抗菌劑添加量增加而減小,因為無機硅載銀抗菌粉末的增加會使紡絲液中的離子數增加使得導電性提高,紡絲時射流表面電荷提高使得纖維穩定性和連續性增強,射流拉伸更加充分.綜合以上因素,選擇添加抗菌劑4%來制備納米多孔纖維較為合理.

3 結語

本文通過采用靜電紡絲技術探討了紡絲液性質、質量百分數、電壓、接收距離、溶劑比例、溫度、濕度和抗菌劑添加量對制備無機-有機摻雜的納米多孔結構纖維工藝參數,并進行工藝的優化探討,得到最優工藝參數為:質量百分數為7%、電壓 10.5 kV、接收距離 20 cm、DCM/DMF=11∶1、溫度 25 ℃、濕度65%、添加4%的復合抗菌劑,所制備的納米多孔纖維平均直徑為 947.9 nm,纖維表面孔洞覆蓋率為52.8%.