基于可編程邏輯控制器的工業(yè)鍋爐遠程監(jiān)測系統(tǒng)設(shè)計

李 磊

(西安航空職業(yè)技術(shù)學(xué)院,陜西 西安 710089)

隨著現(xiàn)代控制理論與計算機技術(shù)的不斷發(fā)展,以物聯(lián)網(wǎng)技術(shù)為基礎(chǔ)的遠程監(jiān)控體積開始大范圍應(yīng)用于工業(yè)監(jiān)控中,在工業(yè)鍋爐管理工作中引入遠程監(jiān)測系統(tǒng),能夠顯著提高管理者對于鍋爐的控制精度,同時也有助于降低管理成本,現(xiàn)已成為提高工業(yè)企業(yè)管理效率的一項重要手段[1-3]。

1 工業(yè)鍋爐系統(tǒng)概述

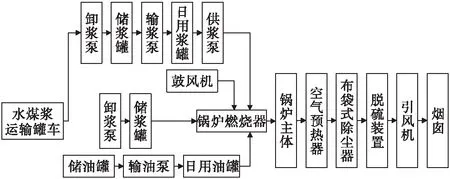

本次研究針對某化工廠的2×14MW燃水煤漿熱水鍋爐專門設(shè)計一套DCS系統(tǒng)。該鍋爐系統(tǒng)由鍋爐主體、供漿及儲漿系統(tǒng)、管道吹掃及沖洗系統(tǒng)、燃燒系統(tǒng)、水系統(tǒng)、除塵脫硫系統(tǒng)六個部分所組成,工作流程如圖1所示。

2 計算機控制方案設(shè)計

本次研究所設(shè)計的水煤漿鍋爐監(jiān)控DCS系統(tǒng)具體包含三層結(jié)構(gòu),即工業(yè)現(xiàn)場級、過程控制級與過程管理級。

圖1 水煤漿鍋爐系統(tǒng)工作流程圖

1)工業(yè)現(xiàn)場級

工業(yè)現(xiàn)場級設(shè)備具體負責(zé)數(shù)據(jù)的傳送與采集,相關(guān)硬件為各種變送器和傳感器,可以將所采集到的非控變量轉(zhuǎn)換為供計算機分析的可控變量信號[4-5]。本次研究所采用的儀器儀表輸出信號為DC 4~20 mA,以滿足PLC控制模塊在信號輸入方面的要求。

2)過程控制級

水煤漿鍋爐監(jiān)控DCS系統(tǒng)過程中控制級的核心元件為西門子S7-300型PLC可編程序控制器,該元件由接口模塊、CPU模塊、通信模塊、內(nèi)存儲卡等模塊所組成,單個機架上最多可以安裝8個模塊,具有調(diào)試工作量小、抗干擾能力強、使用方便等特點[6-8]。

3)過程管理級

過程管理級主要由操作員站和工程師站兩部分組成,負責(zé)整個系統(tǒng)的數(shù)據(jù)管理、控制管理、圖形顯示與指令下達,其硬件結(jié)構(gòu)與常規(guī)的工業(yè)控制系統(tǒng)相類似。

3 主要控制回路設(shè)計

3.1 符號表設(shè)計

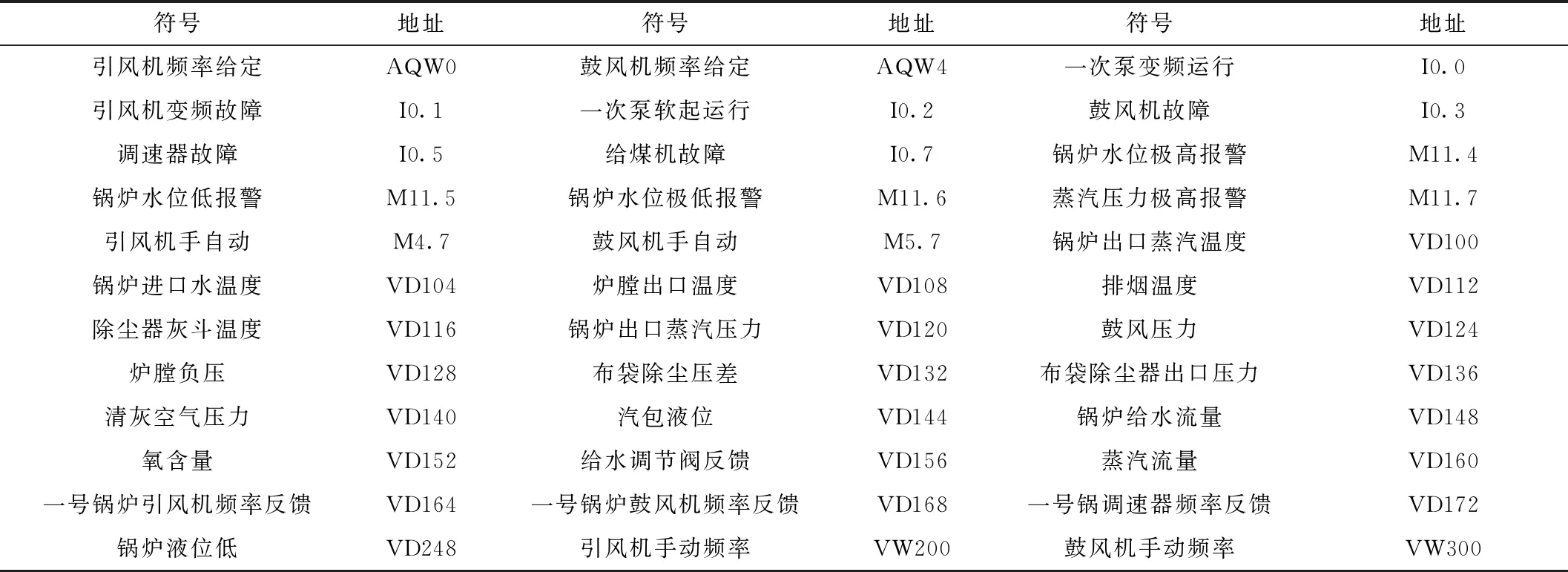

符號表負責(zé)對端口變量和用戶所使用變量之間的映射加以定義,進而實現(xiàn)PLC系統(tǒng)變量與用戶自定義符號之間的綁定[9-10],水煤漿鍋爐監(jiān)控DCS系統(tǒng)的部分符號表如表1所示。符號表的設(shè)計應(yīng)當盡量直觀簡潔,最大程度上提高程序的運行效率。

表1 部分變量符號定義

在表1中,地址代表著用戶定義的變量名稱所在的寄存器物理地址,符號代表用戶定義的變量名稱。在編號PLC控制程序之前要建立一套完成的符號表,使寄存器與用戶自定義符號之間建立映射關(guān)系,便于接下來的程序編寫[11]。

3.2 程序塊

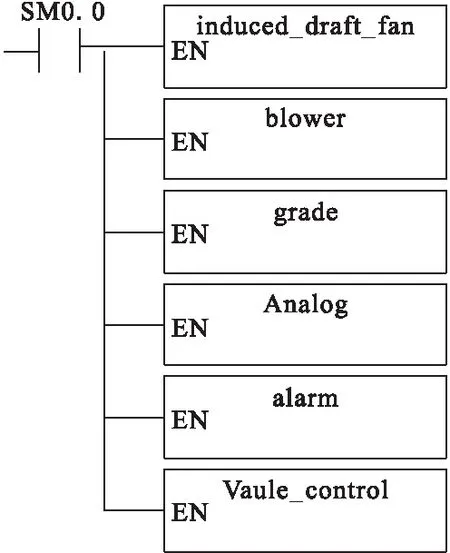

程序塊由主程序和子程序兩部分構(gòu)成,二者之間可以相互調(diào)用,并且其中所有的程序都是并行的[12]。水煤漿鍋爐監(jiān)控DCS系統(tǒng)的項目程序架構(gòu)如圖2所示,主程序如圖3所示。

圖2 程序塊結(jié)構(gòu)

本次研究通過梯形圖來編寫主程序,SM0.0在PLC中代表特殊標志繼電器,負責(zé)實現(xiàn)被控對象與PLC之間的信息傳輸。在程序運行過程中,SM0.0的狀態(tài)一直為ON,具體負責(zé)激活鼓風(fēng)機、引風(fēng)機、水泵、爐排、數(shù)據(jù)轉(zhuǎn)換、報警等六個子程序。

圖3 主程序

3.3 子程序

1)數(shù)據(jù)轉(zhuǎn)換程序

水煤漿鍋爐監(jiān)控DCS系統(tǒng)中的大多數(shù)模擬量需要以電壓電流的形式反饋給PLC,以溫度轉(zhuǎn)換為例,熱電阻傳感器在獲取溫度輸入值后需要通過PLC將該輸入值轉(zhuǎn)換為可供計算機處理的數(shù)據(jù),即將模塊量轉(zhuǎn)換為數(shù)字量,在此基礎(chǔ)上利用計算機的邏輯計算能力對數(shù)據(jù)進行處理,經(jīng)過處理的溫度指標數(shù)據(jù)可直接用于對鍋爐系統(tǒng)中的各項設(shè)備實施控制[13]。本次研究所設(shè)計的數(shù)據(jù)轉(zhuǎn)換程序如圖4所示。

2)控制程序

控制程序具體涉及護排、風(fēng)量、水位等方面的控制,本次研究以鼓風(fēng)控制為例來設(shè)計控制程序,通過針對爐膛負壓的控制來實現(xiàn)針對鼓風(fēng)機的調(diào)節(jié),即根據(jù)壓力測量值來對引風(fēng)機和鼓風(fēng)機進行調(diào)節(jié)。在水煤漿鍋爐監(jiān)控DCS系統(tǒng)運行過程中,壓力傳感器會向PLC上傳壓力信號,PLC將壓力模塊信號轉(zhuǎn)換為數(shù)字信號后向其發(fā)送給計算機,計算機通過PID算法對鼓風(fēng)機進行調(diào)節(jié),進而精確控制爐膛壓力。所使用的PID控制模塊如表2所示,鼓風(fēng)機的控制程序如圖5所示。

圖4 數(shù)據(jù)轉(zhuǎn)換程序

表2 PID功能模塊

圖5 鼓風(fēng)機控制程序

4 結(jié) 語

本文詳細闡述了基于可編程邏輯控制器的工業(yè)鍋爐遠程監(jiān)測系統(tǒng)設(shè)計思路,并以鼓風(fēng)機控制為例介紹了控制程度的具體設(shè)計方案。在未來的研究工作中,還需要進一步加強該系統(tǒng)中PID算法的應(yīng)用研究,不斷提升工業(yè)鍋爐遠程監(jiān)測系統(tǒng)的智能化水平。