船用型材切割智能生產線噴碼機運動控制研究

姚佳雨 楊潤黨 唐興華 李 偉 王 紳 夏義江

(1、北部灣大學 機械與船舶海洋工程學院,廣西 欽州 535011 2、上海船舶工藝研究所,上海 200032)

近十年來,我國造船訂單量占世界總量的比重已增加到48.8%左右[1]。我國新船訂單越來越多,拉動了型材市場的需求量,在現代船舶制造業中,大部分船體都會大量使用型材[2]。傳統的型材加工質量差、效率低,在如此強大的市場需求下,已遠滿足不了型材加工需求。型材切割是船體型材加工不可缺少的一部分,每一種型材根據所需要求進行切割,為接下來的工序提供合適的零部件。要實現型材加工的生產效率高、質量好,因此對型材的切割設備提出了更高的要求。

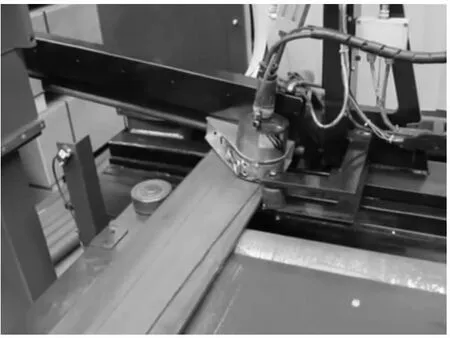

船用型材切割智能生產線采用機器人進行切割,能夠提高切割效率,改善工人的勞動強度,保證了高效的切割質量。常見的船用型材切割生產線如圖1 所示,生產線主要由上料、進料、切割、出料等系統組成。可進行角鋼和球扁鋼等不同規格型材的切割[3]。

圖1 船用型材切割生產線

1 生產線工藝流程

生產線流程為型材被上料系統推送至進料平臺,夾持裝置夾緊,進料系統進行型材測長,噴碼裝置進行噴碼劃線,然后送入切割房進行切割,型材切割完成后,出料系統運行,將型材送入下料系統。

在等離子切割前需要對型材腹板進行畫線、噴碼,傳統的噴碼工作是采用手工噴碼,但效率低,噴碼質量差。現采用高效的噴碼打印機來實現,噴碼打印裝置如圖2 所示,噴碼工作如圖3 所示。噴頭表面與壓輪表面平行,當噴頭與腹板表面垂直并小于10mm 時,此時噴碼效果最好。當前所使用的打印設備主要是通過氣缸的伸縮來實現噴碼機的運動,同時在噴碼機根部裝有彈簧進行受力調節。但是不同規格的型材所對應的噴碼機運動的位置也不相同,而氣缸無法有效的控制噴碼機的運動,會發生噴碼機上的壓輪無法與腹板表面重合,產生夾角導致噴碼的效果不佳。因此,提出了改善噴碼機運動控制的思路和具體措施。分析了噴碼機運動與型材各尺寸的關系,創建了各種規格尺寸的型材噴碼機運動適應模型。

圖2 噴碼打印裝置

圖3 噴碼打印裝置工作

2 噴碼機改進設計和運動控制方法

為了改變噴碼機的氣缸無法有效的控制噴碼機的運動距離,使噴碼機上的壓輪無法與腹板表面重合,產生夾角導致噴碼的效果不佳。現將上旋轉氣缸以及底部水平運動拉伸氣缸改變成電動缸,由電動缸進行運動距離的控制。電動缸是將伺服電機與絲杠一體化設計的模塊化產品[4],可以有效控制噴碼的運行距離。

由于各種型材尺寸規格差異,噴碼機所需旋轉的角度以及移動的距離是變化的,為了使噴碼效果最好,噴碼機應能旋轉一定角度并且能水平移動一定的距離,使壓輪與腹板表面重合不產生夾角,因此建立噴碼機運動模型,通過計算可以得到不同型材所對應的噴碼機所需要運動的距離,電動缸拉伸相應的長度,就可以使壓輪與腹板表面重合不產生夾角。

3 運動模型

3.1 型材固定及噴碼姿態

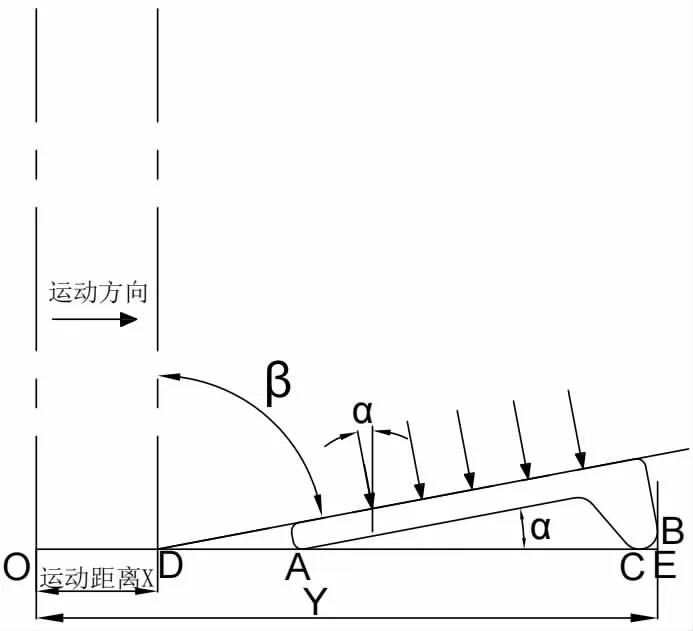

夾持裝置將型材輸送到噴碼區域,型材的面板靠近輸送面的垂直立輥,垂直立輥可旋轉。型材的腹板與輸送面呈一定角度α,噴碼機在噴碼前需要旋轉相應的角度β,噴頭與腹板表面始終垂直。

船用角鋼主要分為等邊角鋼和不等邊角鋼,不等邊角鋼又可以分為不等邊不等厚角鋼和不等邊等厚角鋼[5]。球扁鋼、不等邊不等厚角鋼和不等邊等厚角鋼的噴碼姿態以及各尺寸參數模型如圖4 所示。

圖4 各類型材參數及噴碼姿態

3.2 運動控制模型

分析噴碼機旋轉角度β 與型材腹板夾角α 之間的關系,以及噴碼機運動距離與型材各個規格尺寸參數之間的關系,推算出型材噴碼機在不同規格的型材下的旋轉角度β 以及運動距離模型,使壓輪與腹板重合不產生夾角,噴頭工作時始終與型材腹板面垂直并且高度小于等于10mm,確保噴碼達到最好的效果。

3.2.1 球扁鋼噴碼運動模型

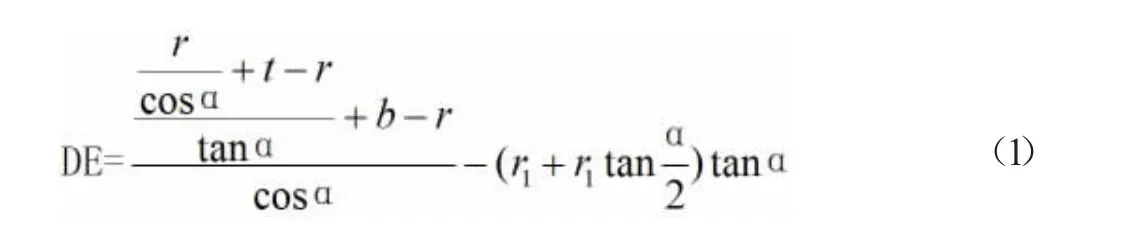

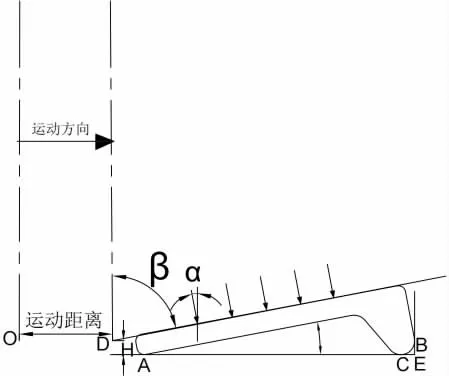

如圖5 所示,噴碼機壓輪起始位置到輸送面垂直立輥之間的距離為Y,Y 由平行運動距離X 和停止位置到垂直立輥之間的距離DE 組成,因此Y=X+DE。型材模型參數見圖4 所示,距離DE 計算公式如式(1)所示:

圖5 球扁鋼噴碼機運動路徑

因此可以得到噴碼機的運動方程如式(2)所示:

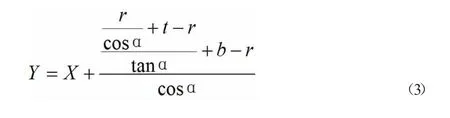

在設計安裝過程中噴碼機根部與輸送面可能不在同一高度,考慮到這種情況,因此我們假設噴碼設備底部與輸送面之間的高度為H,由圖6 可知當噴碼設備高于輸送面時,所需運動的距離更長。此時我們所得到噴碼機的運動方程為:

圖6 球扁鋼噴碼機高H 運動路徑

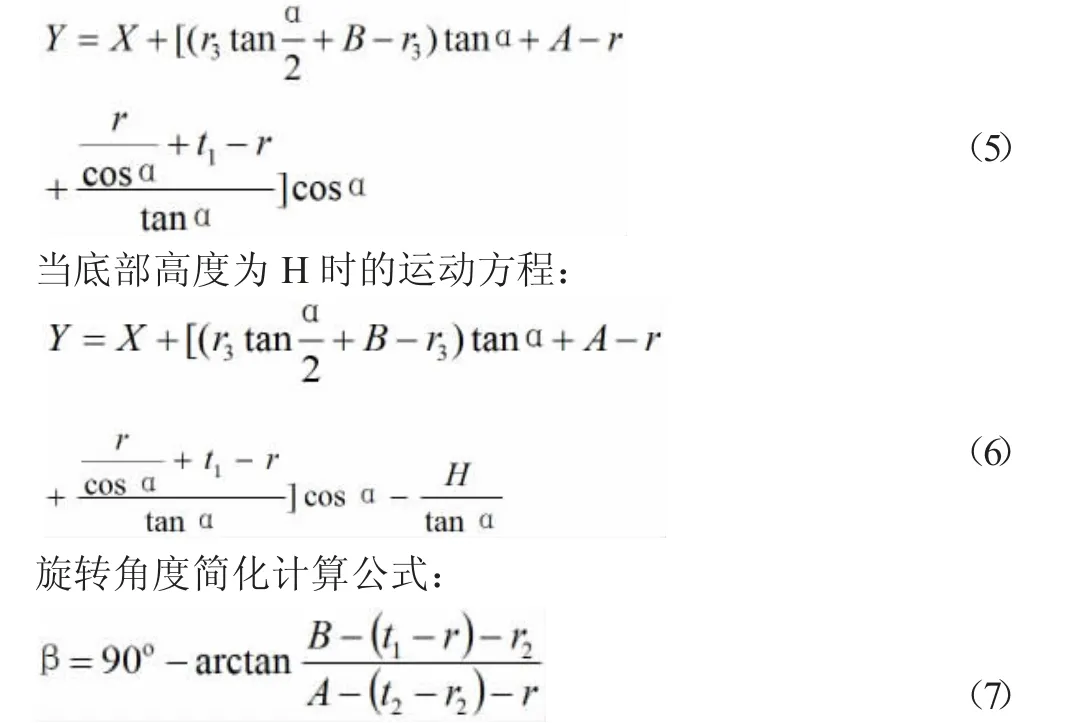

如圖6 所示噴碼機轉動的角度在90°內,每一種規格的型材都應該有自己的旋轉角度,為保證噴頭與腹板是相互垂直,噴碼機由最大高度旋轉壓向球扁鋼,旋轉β 角度后達到噴碼的最好效果,此時噴頭與腹板垂直,并且高度小于等于10mm,旋轉角度β 與腹板夾角α 形成一個直角,因此旋轉角度計算簡化公式如下:

3.2.2 不等邊角鋼噴碼運動模型

根據球扁鋼對應的噴碼機運動模型的建立,同理可以繼續畫出不等邊不等厚角鋼以及不等邊等厚角鋼運動路徑模型,不等邊不等厚角鋼對應噴碼機運動路徑如圖7、圖8 所示。不等邊等厚角鋼對應噴碼機運動路徑如圖9、圖10 所示。各模型參數如圖4 所示。

圖7 不等邊不等厚角鋼對應運動路徑

圖8 不等厚高H 對應運動路徑

圖9 不等邊等厚角鋼對應運動路徑

圖10 等厚高H 對應運動路徑

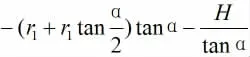

(1)不等邊不等厚角鋼所對應噴碼機運動方程:

當噴碼機底部與輸送面水平時的運動方程:

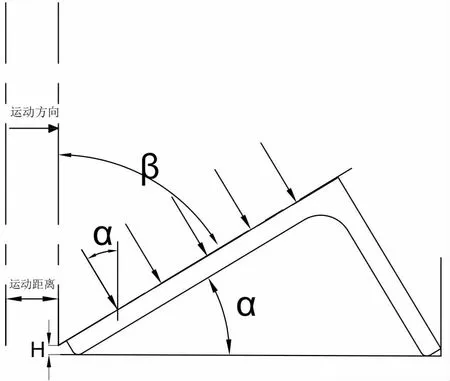

(2)不等邊等厚角鋼所對應噴碼機運動方程:

當噴碼機底部與輸送面水平時運動方程如下

當噴碼機底部與輸送面之間高度為H 時運動方程:

根據不同型材對應的噴碼機運動模型,可以計算出不同型材對應的噴碼機所需運動的距離以及旋轉角度,當噴碼機運動一定的距離后,壓輪與腹板重合無夾角,噴碼機噴頭就可以與不同型材的腹板表面垂直并小于等于10mm,使噴碼達到最佳效果。

4 舉例計算說明

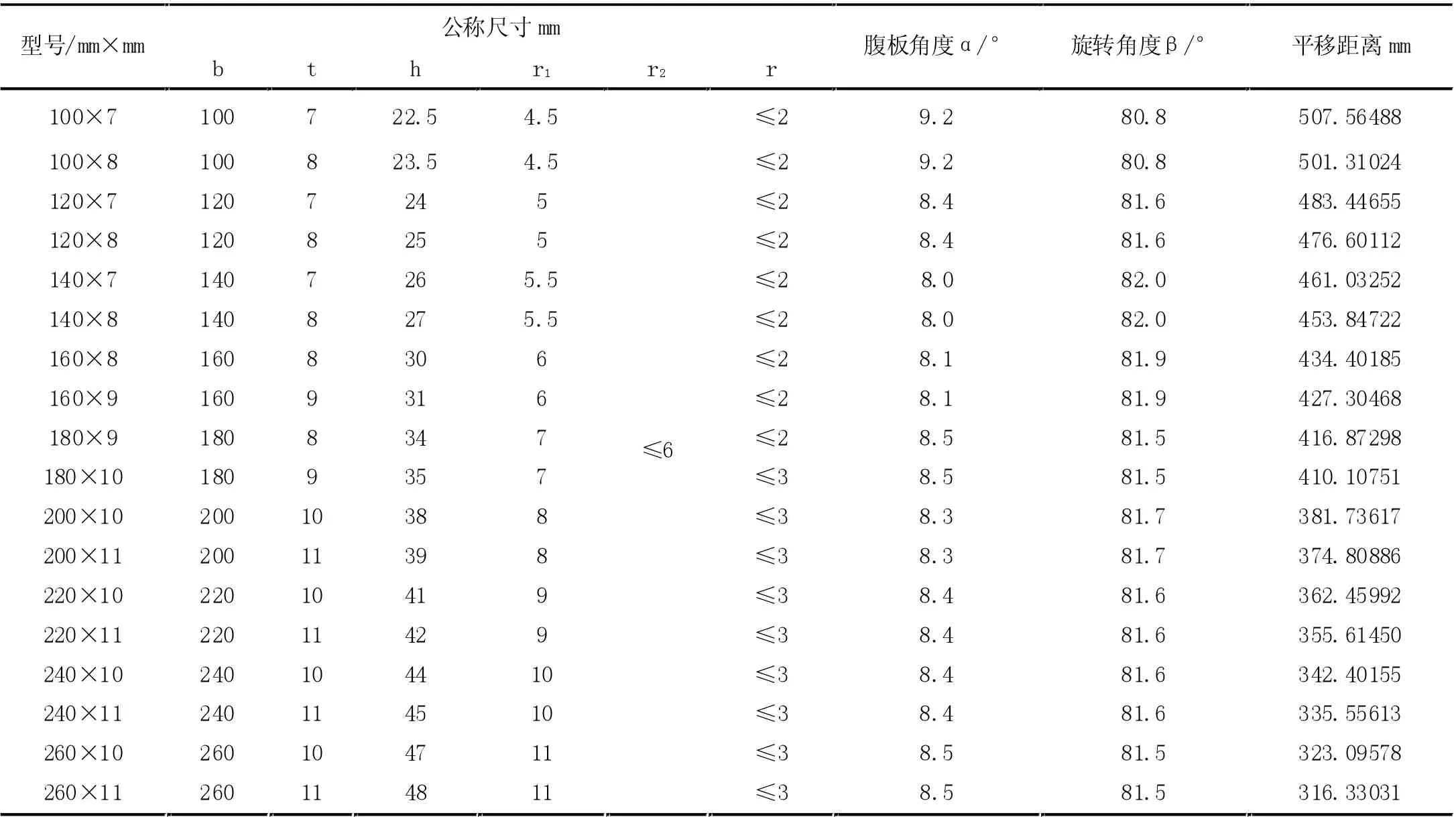

鑒于篇幅所限,以球扁鋼為例,舉例說明噴碼機運動控制的實施過程。根據熱軋球扁鋼(GB/T 9945-2012)的標準規格參數和噴碼運動公式,得出噴碼旋轉角度α 的數值,采用已有的型材切割線所用噴碼機到垂直立棍距離Y 為650mm 時,得出平行運動的距離,見表1 所示。

表1 噴碼機運動計算

通過上述表格所計算的數據總結出球扁鋼所對應的噴碼運動特點如下:(1)同一種球扁鋼型號所對應的噴碼旋轉角度β 基本一致。(2)不同型號的球扁鋼所對應的噴碼旋轉角度β差別基本上在1.2°以內。(3)不同型號的球扁鋼所對應的噴碼機水平運動距離隨著球扁鋼各尺寸的增大而越來越小。

5 結論

對于船用型材切割生產線,分析了噴碼機與各種型材腹板的運動狀態,創建了各種規格和尺寸的型材所對應的噴碼機運動適應模型,通過對模型的求解。

總結出噴碼機運動的規律性。為了達到最佳噴碼效果,提出一種噴碼機運動控制的設計思路,使型材切割智能生產線噴碼效果更加高效和穩定。