電磁仿真與結構諧響應仿真耦合運算方法在電磁噪音分析中的應用

陳川禮 卓祖德 李 慶

(珠海格力電器股份有限公司 珠海 519070)

引言

目前,電機產品開發過程中經常遇到的噪聲問題,其分析手段和解決思路主要是參考一些現有的理論文獻資料和借鑒一些資深從業者的過往經驗,缺乏有效科學的專業分析技術手段,無法從理論層面提前預警并進行規避設計。

本文運用ANSYS 軟件的Workbench 的Harmonic Response 諧響應分析模塊與Maxwell 2D(3D)電磁場有限元仿真分析,對電機從電磁與機械設計進行一套耦合運算仿真,并與驗證在特定電磁方案輸出激勵源在不同機械結構參數下的噪音結果數據進行對比驗證。根據對電機的震動噪聲仿真分析結果,可以通過優化電磁方案和結構設計改良,在制作方案樣機前提前輸出噪音規避方案,不但可以縮短開發周期,同時能最大程度上減少產品開發成本。

1 ANSYS 仿真分析

仿真平臺ANSYS Workbench 是能實現結構靜力學、模態、諧響應、振動等仿真,其獨特的項目圖形化界面把整個仿真過程緊密結合在一起,完成復雜的多物理場耦合分析,利用電場、電磁場、熱場、結構等多個物理場交互耦合運算分析,在產品設計階段提前發現問題,利用多個變量參數仿真需求最優設計方案,最大成都的節約開發資源。

1.1 電磁仿真

本文內容是利用電磁仿真軟件Maxwell(2D)對電機進行電磁仿真分析,計算設定參數后電磁方案的性能輸出,并對其各相繞組的反電動勢進行傅里葉求解,分析各奇數次諧波含量占比以及對應頻率,含量占比高的奇次諧波會反饋到電機轉矩脈動變化以及對應頻率的轉矩諧波含量占比。電機作為動能輸出的主運動部件,即為整機振動噪聲的主激勵源,其轉矩輸出的激振頻率和諧波分量直接影響整機在固有頻率下共振放大情況。

1.2 諧響應分析

諧響應分析是利用掃頻分析,分析電機的固有頻率以及電機在電磁激振諧波的簡諧載荷作用下的響應,得出產品的共振頻率和不同模態下的響應振幅大小,從而指導設計人員通過優化結構方案、增加減震措施等預案,確保產品能適應不同諧波頻率下的諧振載荷。諧響應分析的載荷是隨時間正弦變化的簡諧載荷,電機輸出的激振是以基波加不同含量占比奇次諧波分量的載荷,符合諧響應分析要求。

2 交流電機建模仿真

運用Maxwell 軟件對交流電機電磁進行2D 建模,計算特定電磁方案參數下的電機性能,分析輸出的轉矩脈動大小以及反電動勢奇次諧波含量。

運用Workbench 軟件對交流電機電機整體結構模型進行建模,先分析模型各階模態,求解其產品各階模態下的固有頻率和振型;根據產品的實際安裝結構與受力情況,設置施加載荷和約束,最后運用Harmonic Response 諧響應分析模塊進行諧響應分析,求解模型各階響應頻率、相位角以及形變,并比對電磁仿真的諧波頻率是否相近,從而評估是否會共振并產生電磁噪音。

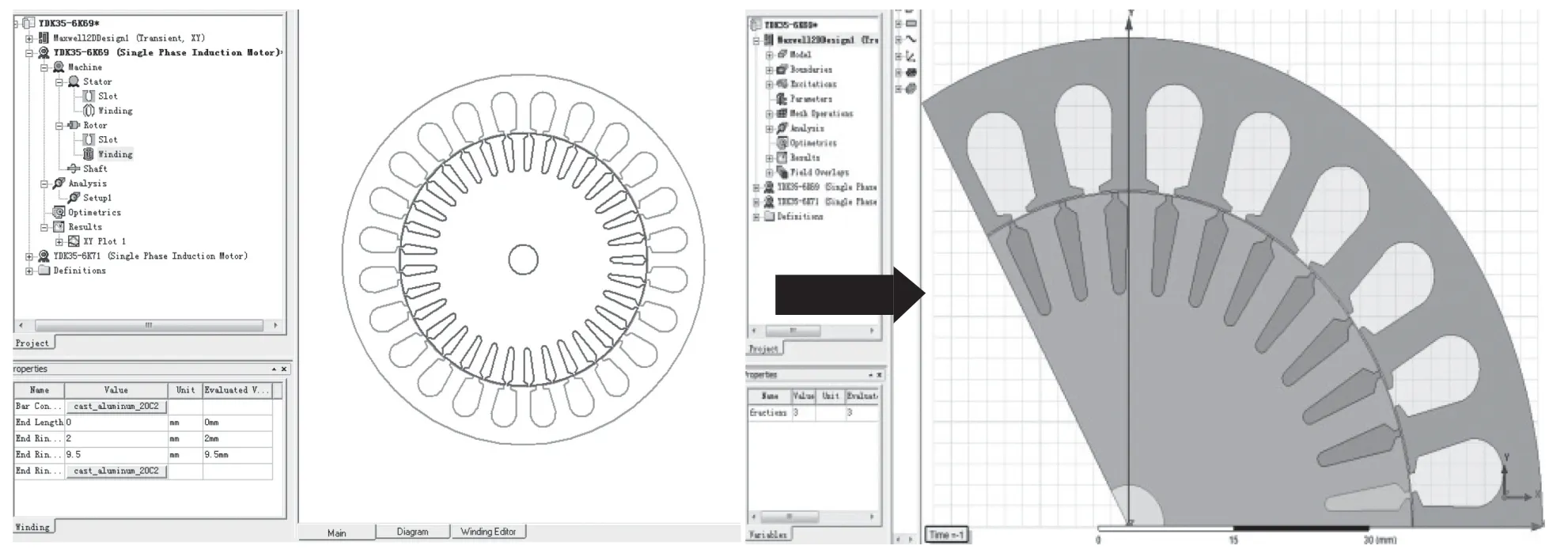

2.1 Maxwell 電磁方案仿真

本次講解案例為常規標準電容運轉異步電動機,為了快速建模并縮短運算時間,先通過RMxprt 模塊快速建立電機模型,再將運算結果直接導入MAwell(2D)模塊,設置多個變量(尺寸、質量、密度等物理參數)進行參數化的有限元方針分析。RM 模型轉換2D 模型如圖1 所示。

圖1 RM 模型轉換2D 模型

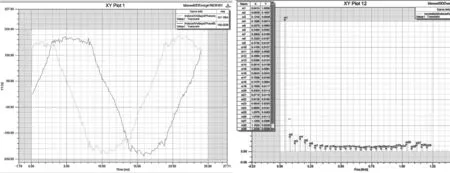

計算各項繞組反電動勢,并對反電動勢進行傅里葉求解,主相反電動勢以及傅里葉運算求解結果如圖2 所示。分析各奇數次諧波含量占比,其中本案例方案的25次和27 次諧波含量約4.53 %、3.9 %,占比高,其對應頻率為1 037.5 Hz、1 120.5 Hz。是導致轉矩脈動放大的主因,從而引起高頻激振。

圖2 主相反電動勢以及傅里葉運算求解結果

2.2 Workbench 諧響應分析

1)按照電機實際組裝結構創建幾何模型(圖3 剖視圖),并設置各零件材料屬性(見表1)。同時根據實際安裝要求設置固定約束和位移約束(無約束條件,其模態仿真輸出1-6 階模態為自由模態,無參考意義)。

圖3 電機模型

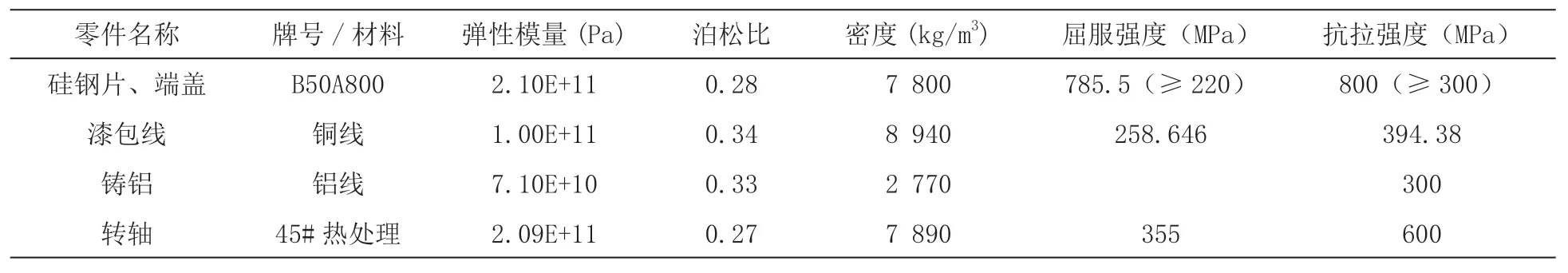

表1 交流電機的材料參數

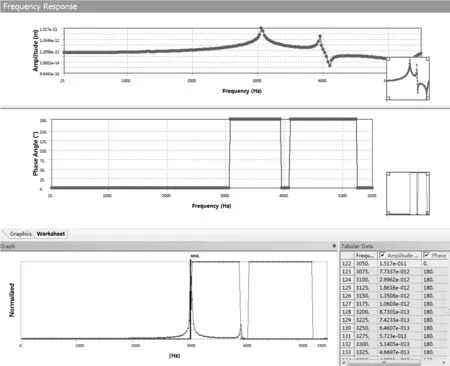

2)模態分析與后處理:求解1-10 階模態下的結構固有頻率和振型(本案例的各階模態固頻見圖4),本案例的一階模態固頻(1 016.7 Hz)接近電磁仿真的25次諧波激振頻率,極易產生共振放大和噪音。

圖4 本案例的各階模態固頻

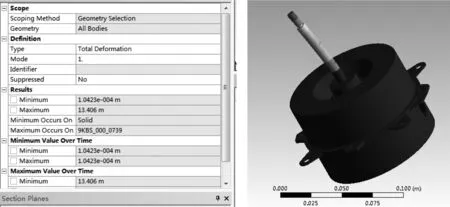

3)對一階模態振型分析,其最大形變部位集中在轉軸軸頭,而電機作為輸出動能部件,轉軸作為傳導機械能的核心傳動紐帶,其激振形變大將直接導致共振振幅和噪音放大。一階模態下形變云圖如圖5 所示。

圖5 一階模態下形變云圖

4)施加載荷:電機通電工作中,其定子鐵芯承受軸向和徑向磁拉力,載荷設置在定子鐵芯內圓等下施加200 N 切向力。

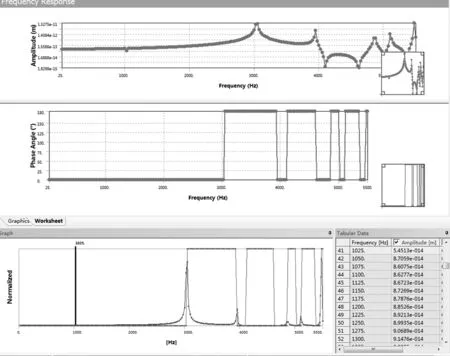

5)諧響應計算及結果后處理:求解各節點隨頻率的變化曲線和各階響應角及形變(如圖6);本案例模型在1 025 Hz 出現形變量突變,與電磁仿真的1 037.5 Hz激振諧波頻率相近。

圖6 變化曲線、各階響應頻率及相位角

3 優化設計

通過調整零部件材料屬性,改變其自身固有頻率并能承受住特定頻率的簡諧載荷,避免發生結構共振和噪聲。分析模型形變,轉軸軸頭為最大形變部位,故將轉軸材料彈性模量調整到3.1E+11 Pa。

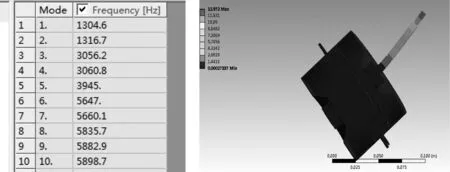

各階模態固有頻率發生變化,同等約束條件下,一階模態固頻增大到1 304.6。同時對其諧響應分析,在3 000 Hz 以下未出現諧響應突變,有效的規避了1 037.5 Hz 激振頻率(如圖7、圖8 所示)。

圖7 優化方案的一階模態形變云圖

圖8 優化方案的變化曲線、各階響應頻率及相位角

4 試驗驗證

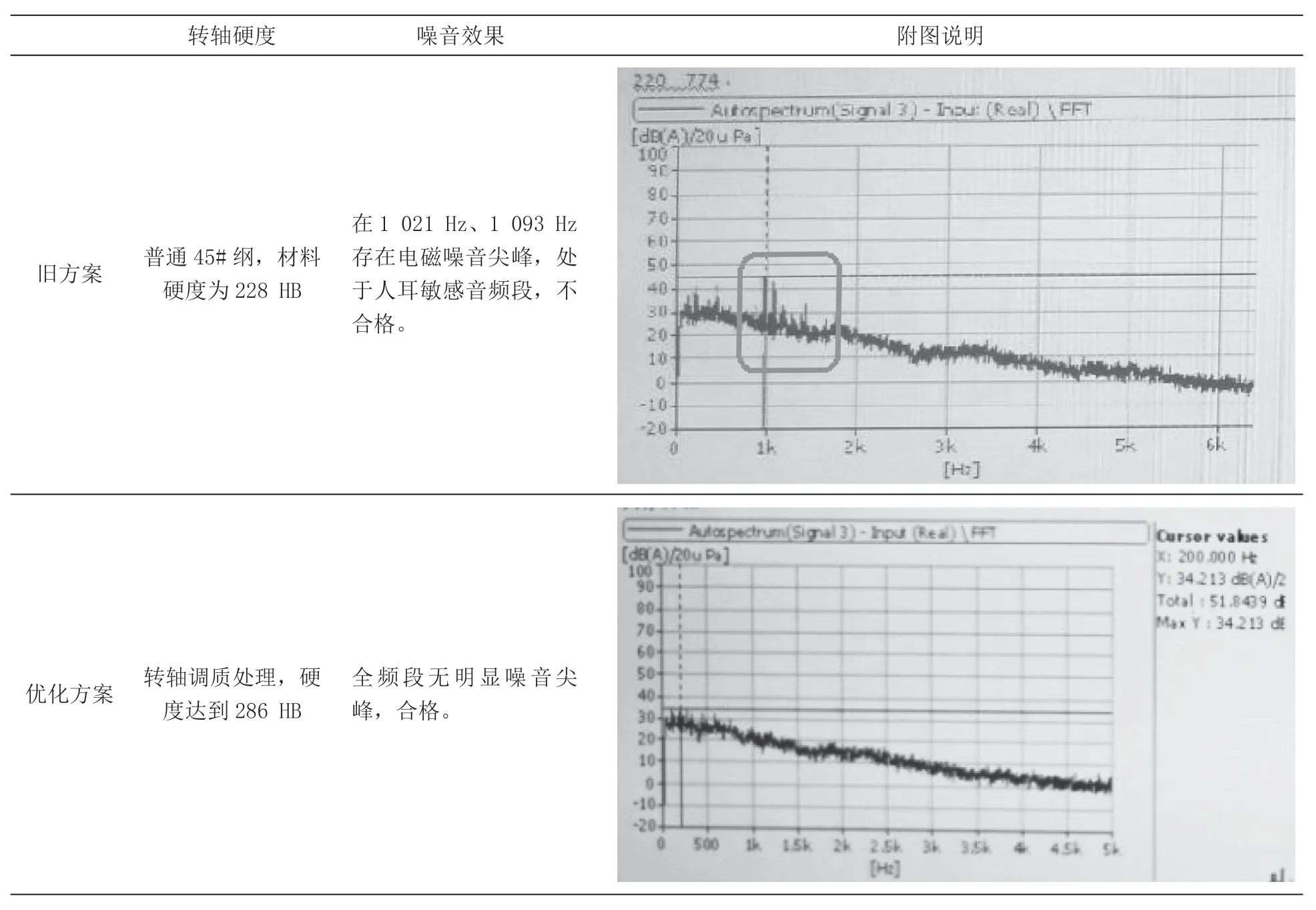

通過優化設計對不同轉軸材料屬性模型進行諧響應分析,采購不同硬度的轉軸樣品;同時為了消除其他零部件差異導致噪音效果判定的干擾,電機除轉軸替換對比測試外,其他零部件共用。

本案例結合優化仿真結果,通過改變轉軸硬度(硬度提升58 HB),針對存在1 020 Hz 高頻噪音電機實物更換調制處理后的轉軸,并測試對比噪音效果,其高頻噪音改善明顯,與仿真結構相符。

優化前后噪音效果對比見表2。

表2 優化前后噪音效果對比

5 結語

本文對交流電機運用ANSYS 的電磁仿真和結構諧響應仿真,解析電機電磁性能以及激振諧波頻率,分析電機的固有頻率以及電機在電磁激振諧波的簡諧載荷作用下的響應,得出產品的共振頻率和不同模態下的響應振幅大小,從而指導設計人員通過優化結構方案、增加減震措施等預案,確保產品能適應不同諧波頻率下的諧振載荷,達到降噪、減震的預警優化設計。