基于模糊綜合評價法的可控震源振動器平板疲勞可靠性分析與優(yōu)化

陳 振,李 濤,薛曉偉,周 陽,敬 爽,陳 言

(1.西南石油大學機電工程學院,四川成都610500;2.長慶油田分公司油氣技術(shù)研究所,陜西西安710018)

可控震源具有激發(fā)能量可控、安全環(huán)保以及適用于復雜地形的優(yōu)勢,其已成為地震勘探的主要激發(fā)裝備。但可控震源振動器的平板在惡劣工況下會出現(xiàn)疲勞失效,因此須在設(shè)計制造階段對平板的疲勞可靠性進行評估和優(yōu)化,以提高其抗疲勞性能。由于影響平板疲勞可靠性的因素(主要包括振動器的結(jié)構(gòu)參數(shù)、載荷參數(shù)(如液壓力)和近地表物性參數(shù)等)均具有隨機、數(shù)據(jù)量少等特點,使得平板疲勞可靠性的評估精度低,從而無法對平板的帶傷作業(yè)狀態(tài)做出準確的預測,導致物探信號的激發(fā)精度顯著降低。長此以往,會引發(fā)平板疲勞斷裂,迫使可控震源停機檢修,甚至返廠更換平板,嚴重降低了地震激發(fā)作業(yè)的效率。

目前,針對復雜工況下結(jié)構(gòu)可靠性的研究較多,其中用于疲勞可靠性分析的主要有S—N曲線法和斷裂力學法。為了研究尺寸參數(shù)對結(jié)構(gòu)疲勞可靠性的影響,王文靜等[1]考慮焊接板的厚度效應,提出了基于表面外推的熱點應力法,并對S—N曲線進行修正,以更準確地分析焊接結(jié)構(gòu)的疲勞可靠性。為了分析載荷對結(jié)構(gòu)疲勞可靠性的影響,朱順鵬等[2]提出了一種高溫低周疲勞-蠕變壽命預測模型,能夠綜合反映加載方式、保載時間和平均應力對結(jié)構(gòu)疲勞損傷的影響,其精度優(yōu)于其他基于應變能損傷的壽命預測模型;Hu等[3-4]將鐵軌搖枕離散化,并基于離散點處疲勞失效的統(tǒng)計相關(guān)性建立了異維干涉模型,準確評估了鐵軌搖枕在復雜隨機載荷作用下的疲勞可靠性;陳惠亮等[5]提出了一種基于6σ概念的疲勞可靠性計算方法,綜合考慮了載荷和幾何尺寸的不確定性對平板疲勞可靠性的影響。但是,上述疲勞壽命預測模型的適用范圍較窄。為此,呂志強[6]基于Walker準則,考慮了不同材料對平均應力影響的靈敏度,將靈敏度參數(shù)引入SWT參數(shù)模型(由Smith、Watson和Topper三人共同提出),提出了適用于不同材料的疲勞壽命預測模型。為研究微觀裂紋擴展對結(jié)構(gòu)疲勞可靠性的影響程度,李政鴻等[7]針對多孔多裂紋平板的疲勞裂紋擴展問題,提出了基于Eshelby夾雜理論和權(quán)函數(shù)法的求解方法,并結(jié)合Paris裂紋擴展公式預測了飛機結(jié)構(gòu)的疲勞裂紋擴展壽命;Shahani等[8]基于無裂紋擴展和慢速裂紋擴展理論,得到了直升機翼梁的最小擴展裂紋長度及其疲勞裂紋擴展壽命;Corbetta等[9]針對平板的疲勞裂紋擴展現(xiàn)象,提出了基于馬爾可夫鏈的自適應隨機動態(tài)空間模型,其可準確預測平板的剩余疲勞壽命;Grbovi?等[10]針對飛機焊接部位的疲勞失效問題,提出了基于擴展有限元法(extended finite element method,XFEM)的數(shù)值模擬法,并對飛機焊接部位的疲勞壽命進行了預測;Dong等[11]將焊接接頭在復雜隨機載荷作用下的裂紋軌跡描述為半橢圓,并結(jié)合Kriging插值模型與自適應程序,對焊接接頭的疲勞可靠性進行了評估。隨著概率統(tǒng)計學在微觀裂紋擴展中的應用,Doshi和Han等[12-13]考慮了載荷、材料參數(shù)以及疲勞裂紋擴展參數(shù)的不確定性,采用貝葉斯方法對船舶結(jié)構(gòu)的疲勞可靠性進行了預測;Yuan[14]等針對飛機結(jié)構(gòu)疲勞可靠性分析時各參數(shù)存在的不確定性,基于貝葉斯裂紋平均擴展原則,將3種裂紋擴展模型進行組合,提高了疲勞可靠性分析結(jié)果的魯棒性。

然而,上述針對結(jié)構(gòu)疲勞可靠性的分析存在理論模型過于復雜,疲勞壽命與其影響因素的關(guān)系曲線難以確定以及評估時未綜合考慮宏、微觀因素等問題,故本文采用模糊綜合評價法來定量分析基于S—N曲線法和斷裂力學法的可控震源振動器平板疲勞可靠性分析模型,以確定2種疲勞可靠性分析模型的權(quán)重,得到平板疲勞可靠性的模糊綜合分析模型;同時,根據(jù)振動器的宏、微觀參數(shù),對其平板的疲勞可靠性進行優(yōu)化設(shè)計,旨在為平板的疲勞可靠性預測及優(yōu)化提供一定的理論指導。

1 可控震源振動器平板動力學分析

1.1 可控震源振動器的結(jié)構(gòu)

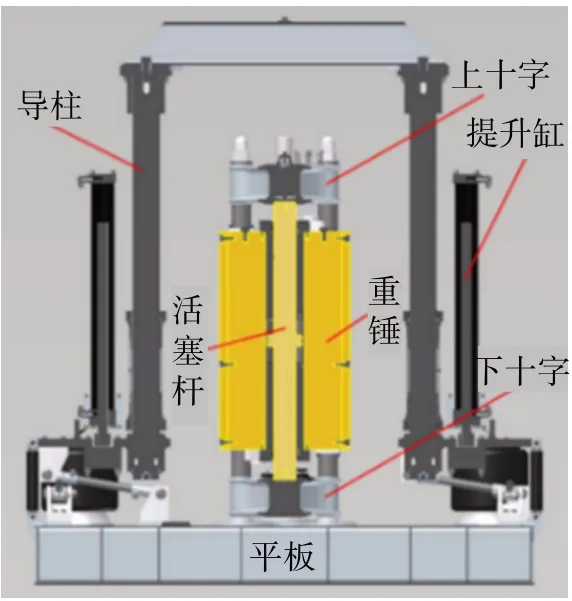

可控震源振動器是一個可連續(xù)產(chǎn)生振動信號的激發(fā)裝置,主要由提升缸,雙導柱,活塞桿,上、下十字,重錘和平板構(gòu)成,如圖1所示。振動器的平板采用矩形鋼板焊接而成,其結(jié)構(gòu)如圖2所示。平板中部的2對心形加固板上設(shè)有4個通孔,用于安裝連接重錘的下十字底座;平板內(nèi)部焊有由矩形管和矩形板構(gòu)成的加強骨架,以保證整體的剛度和強度。

圖1 可控震源振動器剖面圖Fig.1 Cross-section view of vibroseis vibrator

圖2 振動器平板結(jié)構(gòu)示意Fig.2 Structure diagram of vibrator baseplate

1.2 平板動力學仿真正交試驗設(shè)計

在可控震源振動器激發(fā)地震波的過程中,活塞桿上、下端面在交變液壓力交替作用下產(chǎn)生激振力并傳遞到平板上,從而引起大地振動,形成掃描地震信號。由此可知,振動器平板的疲勞特性與振動器的結(jié)構(gòu)參數(shù)(活塞桿端面面積A和下十字柱直徑D)和載荷參數(shù)(交變液壓力峰值P)緊密相關(guān)。基于此,采用三水平三因素正交表來設(shè)計平板的動力學仿真正交試驗,如表1所示。

表1 平板動力學仿真正交試驗方案Table 1 Orthogonal test schemes for baseplate dynamics simulation

1.3 平板動力學仿真分析

基于設(shè)計的9個正交試驗方案,開展振動器平板動力學仿真分析,得到平板的疲勞關(guān)鍵部位及其等效應力曲線。

平板所受的外載荷主要包括振動器重力、重錘力以及交變液壓力。根據(jù)振動器的設(shè)計參數(shù)可知,其重力為272 kN,均勻作用在平板的4 個空氣彈簧座上;重錘力為36 kN,均勻作用在平板的2個心形加固板上;交變液壓力的最大峰值為平板輸出力峰值的70%。平板輸出力Fd的函數(shù)表達式為:

式中:xb為平板位移幅值;Gs為大地的彈性系數(shù),Gs=1.061×108;Gv為大地的阻尼系數(shù),Gv=4.271 4×105;ω為振動器液壓力的角頻率,ω=30π rad/s。

平板動力學仿真模型的邊界條件為:大地底部及四周施加6個自由度的約束,并將大地與平板之間設(shè)置為對稱接觸類型,從而真實地模擬平板與大地之間的相互作用。

1.4 平板動力學仿真結(jié)果及分析

1.4.1 平板疲勞關(guān)鍵部位確定

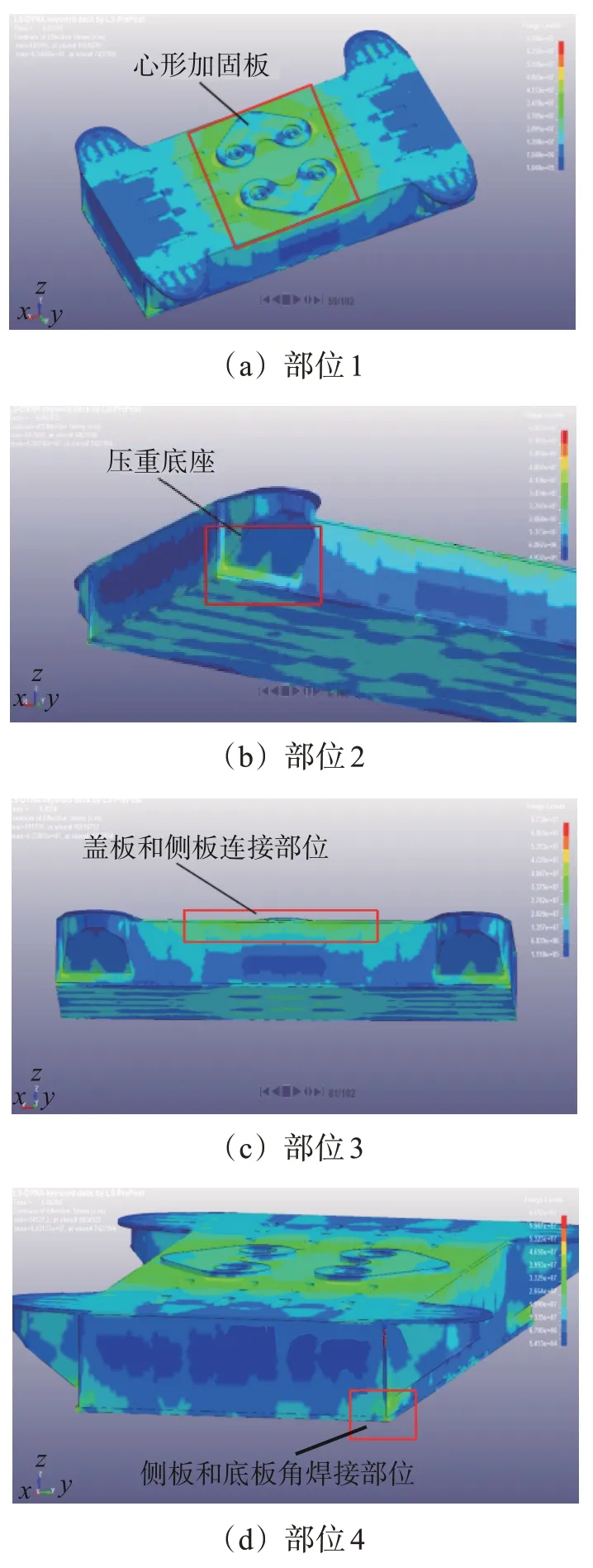

利用有限元仿真軟件分析得到振動器平板的應力分布情況,最終確定激發(fā)地震波時平板的疲勞關(guān)鍵部位主要為:部位1,心形加固板與平板蓋板焊接處;部位2,壓重底座與平板側(cè)板焊接處;部位3,平板蓋板與側(cè)板連接處;部位4,平板側(cè)板與底板角焊接處,如圖3所示。

圖3 平板的疲勞關(guān)鍵部位Fig.3 Key fatigue parts of baseplate

1.4.2 平板疲勞關(guān)鍵部位應力分析

在9種參數(shù)組合下,振動器平板疲勞關(guān)鍵部位的等效應力如圖4所示。由圖可知,平板關(guān)鍵疲勞部位1的等效應力峰值最大,是最容易產(chǎn)生疲勞損傷的部位。

圖4 平板疲勞關(guān)鍵部位等效應力對比Fig.4 Comparison of equivalent stress of key fatigue parts of baseplate

1.5 平板疲勞關(guān)鍵部位熱點應力響應函數(shù)的確定

1.5.1 熱點應力響應函數(shù)的建立

振動器平板的熱點應力一般位于焊趾表面[15]。為此,根據(jù)線性外推法理論,分析距離焊趾0.5t~1.5t(t為平板厚度)范圍內(nèi)平板的熱點應力,并運用多元非線性函數(shù)模型擬合得到平板疲勞關(guān)鍵部位的熱點應力與各輸入變量(活塞桿端面面積A、下十字柱直徑D和交變液壓力峰值P)之間的函數(shù)關(guān)系:

式中:c0至c9為常數(shù)。

1.5.2 熱點應力響應函數(shù)系數(shù)的確定

根據(jù)基于三因素三水平正交試驗表設(shè)計的方案,通過仿真分析得到振動器平板疲勞關(guān)鍵部位的熱點應力峰值與活塞桿端面面積A、下十字柱直徑D和交變液壓力峰值P之間的關(guān)系,并求解得到熱點應力響應函數(shù)中各系數(shù)的值,如表2所示。

表2 平板疲勞關(guān)鍵部位熱點應力響應函數(shù)的擬合系數(shù)Table 2 Fitting coefficient of hot spot stress response function of key fatigue parts of baseplate

2 復雜工況下振動器平板的疲勞壽命預測

針對振動器平板在復雜工況下的疲勞失效問題,采用S—N曲線法和斷裂力學法來預測平板在復雜工況下的疲勞壽命。

2.1 基于S—N曲線法的疲勞壽命預測

2.1.1 平板試件的S—N曲線擬合

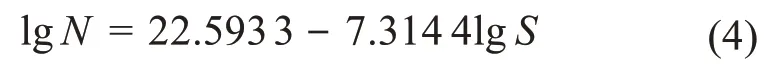

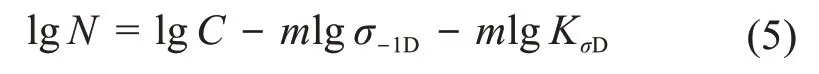

S—N曲線是表征構(gòu)件最大應力S與循環(huán)次數(shù)N關(guān)系的曲線。在雙對數(shù)坐標系中,S與N通常呈線性關(guān)系,即:

式中:C、m為構(gòu)件的材料常數(shù)。

本文研究的平板試件的材料為45鋼,由文獻[16]可知,在常溫條件下m=7.314 4。結(jié)合MTS-810疲勞試驗機的加載結(jié)果,利用式(3)反推得到C,從而確定平板試件的S—N曲線:

2.1.2 平板試件的S—N曲線修正

通常情況下,構(gòu)件的S—N曲線很難通過實驗方法來獲取。因此,本文采用特征試件的S—N曲線[17]來修正平板的S—N曲線,為:

式中:σ-1D為平板的對稱循環(huán)應力幅;KσD為修正系數(shù),由平板的尺寸、粗糙度和應力集中系數(shù)決定,本文取KσD=1.332[18]。

修正前后平板試件的S—N曲線如圖5所示。

圖5 修正前后平板試件的S—N曲線對比Fig.5 Comparison of S-N curves of baseplate speci‐men before and after correction

2.1.3 基于S—N曲線法的平板疲勞壽命預測模型

首先,利用Goodman理論對平板疲勞關(guān)鍵部位的各級應力進行簡化處理,得到應力水平函數(shù)N=h(S);然后,結(jié)合熱點應力響應函數(shù),基于Palmgren-Miner累積損傷準則,運用S—N曲線法建立以振動器的結(jié)構(gòu)、載荷參數(shù)(A、D、P)及其平板的材料參數(shù)(抗拉強度Su)為變量的平板疲勞壽命預測模型:

基于式(6)可得平板的疲勞壽命隨振動器的結(jié)構(gòu)、載荷和材料參數(shù)(A、D、P和Su)的變化規(guī)律,如圖6所示。

圖6 平板疲勞壽命隨振動器的結(jié)構(gòu)、載荷和材料參數(shù)的變化規(guī)律Fig.6 Variation of baseplate fatigue life with structure,load and material parameters of vibrator

2.2 基于斷裂力學法的疲勞壽命預測

振動器平板在加工制造過程中會出現(xiàn)非常細小的氣孔、夾渣和裂紋。在外載作用下,裂紋會不斷擴展,直至平板斷裂失效,因此可采用斷裂力學法來構(gòu)建平板的疲勞壽命預測模型。

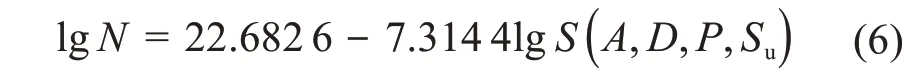

影響平板疲勞裂紋擴展的主要因素包括初始裂紋尺寸a0、臨界裂紋尺寸ac、材料常數(shù)E和h、形狀參數(shù)Ys、材料斷裂韌度Kc、應力比R和應力變程Δσ。運用Paris和Forman裂紋擴展理論,建立基于斷裂力學法的平板疲勞壽命預測模型:

由式(7)可知,平板的疲勞壽命與疲勞裂紋擴展的影響因素(a0,ac,R,Δσ)直接相關(guān),其隨各參數(shù)的變化規(guī)律如圖7所示。

圖7 平板疲勞壽命隨疲勞裂紋擴展的影響因素的變化規(guī)律Fig.7 Variation of baseplate fatigue life with influence factors of fatigue crack propagation

3 傳統(tǒng)的振動器平板疲勞可靠性分析方法

傳統(tǒng)的疲勞可靠性分析是基于S—N曲線法和斷裂力學法單獨展開的,其中S—N曲線法是基于振動器的結(jié)構(gòu)、載荷和材料參數(shù)(A、D、P和Su),即從宏觀角度開展疲勞可靠性評估的,而斷裂力學法是基于平板疲勞裂紋擴展的影響因素(a0、ac、R、Δσ),即從微觀角度開展疲勞可靠性評估的。

3.1 基于S—N曲線法的平板疲勞可靠性分析

根據(jù)基于S—N曲線法的平板疲勞壽命預測模型,建立平板的極限狀態(tài)函數(shù),并結(jié)合Monte-Carlo(蒙特卡洛)法,求得平板的4個疲勞關(guān)鍵部位的可靠性。

3.1.1 平板疲勞可靠性計算參數(shù)確定

由于平板疲勞關(guān)鍵部位的熱點應力響應曲線在1 個周期內(nèi)是單峰值曲線,故基于S—N曲線的平板疲勞壽命預測模型可表示為:

其中:

式中:μlgN、δlgN分別為均值和方差。

本文通過實驗獲取振動器的結(jié)構(gòu)、載荷和材料參數(shù)的分布類型和取值,如表3所示。

表3 振動器的結(jié)構(gòu)、載荷和材料參數(shù)的分布類型和取值Table 3 Distribution types and values of structure,load and material parameters of vibrator

3.1.2 基于S—N曲線法的極限狀態(tài)函數(shù)確定

基于S—N曲線法的平板疲勞壽命預測模型中共有4個隨機變量(A、D、P和Su),則平板疲勞壽命的極限狀態(tài)方程可以表示為:

式中:LD為平板的設(shè)計壽命,根據(jù)現(xiàn)場統(tǒng)計資料,在激振力作用下平板承受2.0×108次循環(huán)激勵后發(fā)生開裂現(xiàn)象,則本文取LD=2.0×108次。

3.1.3 基于S—N曲線法的平板疲勞失效概率計算

對平板的4個疲勞關(guān)鍵部位的失效概率進行計算。利用Monte-Carlo 法,生成n個獨立隨機變量樣本N(A,D,P,Su),然后通過計算機進行抽樣,并統(tǒng)計實際壽命未達到設(shè)計壽命的樣本數(shù),計算其與總樣本數(shù)量的比值,由此得到平板的4個疲勞關(guān)鍵部位的失效概率,如圖8所示。

圖8 基于S—N曲線法的平板疲勞關(guān)鍵部位的失效概率Fig.8 Failure probability of key fatigue parts of baseplate based on S-N curve method

3.2 基于斷裂力學法的平板疲勞可靠性分析

根據(jù)基于斷裂力學法的平板疲勞壽命預測模型,建立其極限狀態(tài)函數(shù),并結(jié)合Monte-Carlo法,求得平板疲勞關(guān)鍵部位的可靠性。

3.2.1 平板疲勞裂紋擴展的影響因素的分布類型確定

根據(jù)平板疲勞裂紋擴展的影響因素,本文通過實驗來確定其分布類型和取值,如表4所示。

表4 疲勞裂紋擴展的影響因素的分布類型和取值Table 4 Distribution types and values of influence factors of fatigue crack propagation

3.2.2 基于斷裂力學法的極限狀態(tài)函數(shù)確定

基于斷裂力學法的平板疲勞壽命預測模型中共有4個隨機變量(a0,ac,R,Δσ),則平板疲勞壽命的極限狀態(tài)函數(shù)可表示為:

3.2.3 基于斷裂力學法的平板疲勞失效概率計算

對于基于斷裂力學法的平板疲勞可靠性分析,仍采用Monte-Carlo法來計算平板的4個疲勞關(guān)鍵部位的失效概率,如圖9所示。

圖9 基于斷裂力學法的平板疲勞關(guān)鍵部位的失效概率Fig.9 Failure probability of key fatigue parts of baseplate based on fracture mechanics method

4 基于模糊綜合評價法的振動器平板疲勞可靠性分析

由上文分析結(jié)果可知,2種疲勞壽命預測模型均具有一定的精度,但平板疲勞失效不僅與振動器的結(jié)構(gòu)、載荷和材料參數(shù)有關(guān),還與疲勞裂紋擴展的影響因素有關(guān),故單一的疲勞壽命預測模型很難準確地預測平板在復雜工況下的疲勞壽命。為此,提出一種平板疲勞可靠性模糊綜合分析模型,即結(jié)合S—N曲線法和斷裂力學法的優(yōu)勢,找到一種可準確分析平板疲勞可靠性的方法。

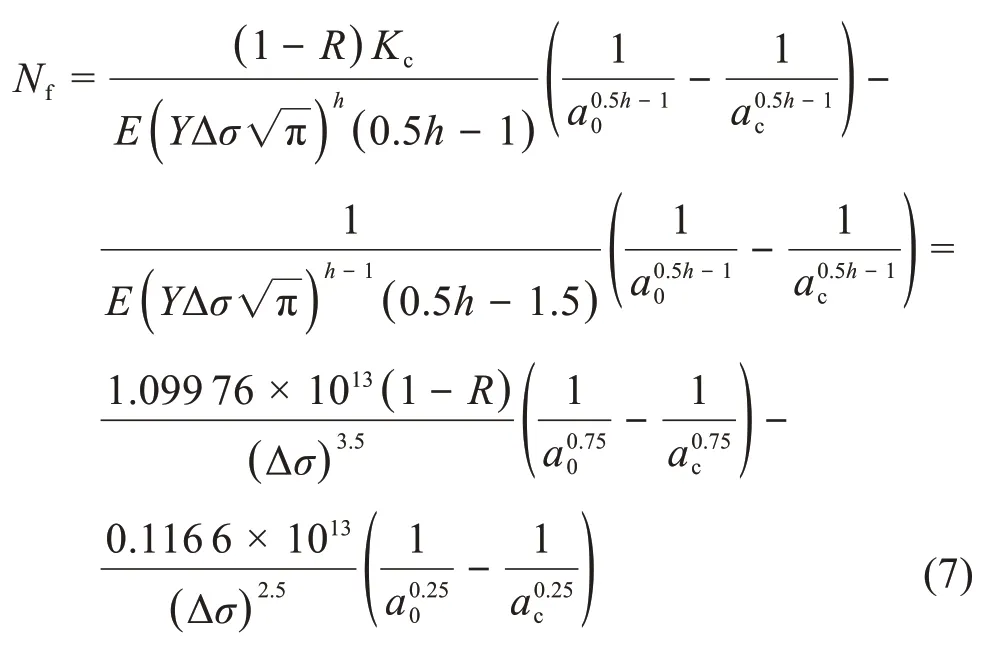

4.1 建立因素集

從計算的精確性、分析效率、穩(wěn)定性、適用性、便捷性和分析成本等多個方面考慮,構(gòu)建平板疲勞可靠性模糊綜合分析的因素集:

4.2 建立權(quán)重矩陣

考慮上述因素集中各因素的影響,由專家對各因素進行打分,以此建立平板疲勞可靠性影響因素的權(quán)重矩陣C:

式中:ak為權(quán)重系數(shù),滿足。

在本文中,權(quán)重矩陣C=[0.2 0.1 0.2 0.2 0.1 0.2]。

4.3 建立模糊矩陣

根據(jù)每個因素的影響,對基于S—N曲線法和斷裂力學法的2 種平板疲勞可靠性分析模型的隸屬度進行計算,得到平板疲勞可靠性分析的模糊矩陣Z:

4.4 建立模糊綜合評價矩陣

根據(jù)模糊綜合評價矩陣B與權(quán)重矩陣C和模糊矩陣Z的關(guān)系,結(jié)合5 位專家打分的情況,計算得到平板疲勞可靠性的模糊綜合評價矩陣B為:

則平板疲勞可靠性的模糊綜合平均評價矩陣B1=[0.70184 0.732 84]。

4.5 疲勞可靠性模糊綜合評價

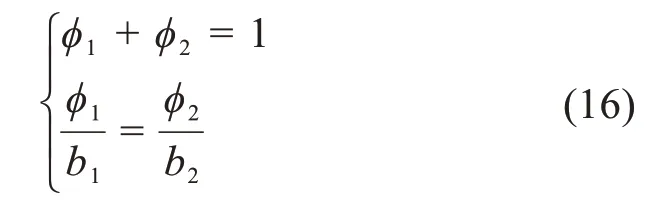

基于權(quán)重分配原則,對基于S—N曲線法和斷裂力學法的2種疲勞可靠性分析模型進行加權(quán)處理,其中權(quán)重系數(shù)須滿足:

式中:?1、?2為模糊權(quán)重系數(shù);b1、b2為模糊評價參數(shù)。

通過上述條件可得,基于S—N曲線法的平板疲勞可靠性分析模型的權(quán)重系數(shù)?1=0.49174,基于斷裂力學法的平板疲勞可靠性分析模型的權(quán)重系數(shù)?2=0.508 26,則可得平板疲勞可靠性的模糊綜合分析模型為:

式中:Pr、Pf分別為基于模糊綜合分析法計算的平板疲勞可靠度和失效概率;PrSN、PfSN分別為基于S—N曲線法計算的平板疲勞可靠度和失效概率;PrFM、PfFM分別為基于斷裂力學法計算的平板疲勞可靠度和失效概率。

以平板的疲勞關(guān)鍵部位1為例,對比由基于3種疲勞可靠性分析方法計算得到的平板疲勞可靠度和失效概率,如表5所示。

表5 基于3種疲勞可靠性分析方法的平板疲勞可靠度和失效概率對比Table 5 Comparison of fatigue reliability and failure prob‐ability of baseplate based on three fatigue reliabil‐ity analysis methods

5 振動器平板的疲勞可靠性優(yōu)化設(shè)計

基于平板的疲勞可靠性模糊綜合分析模型,以振動器的結(jié)構(gòu)、載荷和材料參數(shù)(A、D、P和Su)以及疲勞裂紋擴展的影響因素(a0、ac、R和Δσ)為隨機變量,對平板的疲勞可靠性進行優(yōu)化設(shè)計,優(yōu)化流程如圖10所示。

圖10 平板疲勞可靠性優(yōu)化設(shè)計流程Fig.10 Optimization design process of baseplate fatigue reliability

5.1 基于S—N曲線法的平板可靠性優(yōu)化設(shè)計

由上文分析可知,在平板工作過程中,振動器的結(jié)構(gòu)、載荷和材料參數(shù)(A、D、P和Su)對其疲勞壽命有重要影響。根據(jù)基于S—N曲線法的平板疲勞壽命預測模型,建立相應的約束函數(shù):

其中:

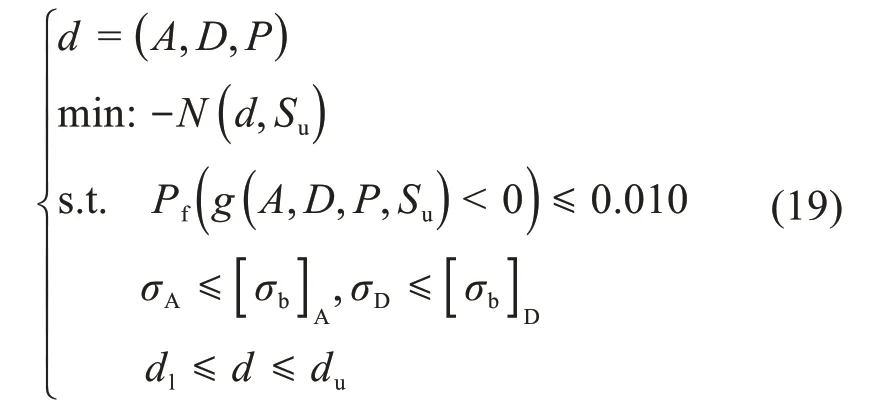

以平板疲勞部位的失效概率為約束條件,優(yōu)化設(shè)計變量d=(A,D,P),結(jié)合優(yōu)化目標(失效概率小于0.010)和約束函數(shù),建立基于S—N曲線法的平板疲勞可靠性優(yōu)化模型:

基于平板的最危險部位(疲勞部位1),從疲勞失效概率為0.045開始,逐步提高優(yōu)化要求,分別取Pf=0.045,0.043,0.040,0.035,0.030,0.026,0.022,0.016,00.012,0.010,0.008,以此為約束條件,對振動器參數(shù)進行優(yōu)化設(shè)計,從而優(yōu)化平板的疲勞可靠性,結(jié)果如圖11和圖12所示。

由圖11和圖12可知:隨著平板疲勞失效概率約束值的減小,振動器的結(jié)構(gòu)、載荷參數(shù)(A、D、P)均減小;當平板的疲勞失效概率約束值減小為0.010 時,疲勞壽命曲線出現(xiàn)拐點,此時平板的疲勞可靠度達0.990 0,故振動器的最佳結(jié)構(gòu)、載荷參數(shù)為:A=0.092 m2,D=0.011m,P=16.33MPa。

圖11 基于S—N曲線法的振動器參數(shù)優(yōu)化結(jié)果Fig.11 Optimization results of vibrator parameters based on S-N curve method

圖12 基于S—N曲線法的平板疲勞壽命優(yōu)化結(jié)果Fig.12 Optimization results of baseplate fatigue life based on S-N curve method

5.2 基于斷裂力學法的平板疲勞可靠性優(yōu)化設(shè)計

以Δσ、a0、ac、R為設(shè)計變量,建立約束函數(shù)h(d)=Nf-LD(其中0.1mm ≤a0≤1mm;95 mm ≤ac≤104 mm,0.6≤R≤0.95,0 MPa ≤Δσ≤13.6 MPa),以保證目標函數(shù)Nf(a0,ac,R,Δσ)取得最大值,由此得到基于斷裂力學法的平板疲勞可靠性優(yōu)化模型:

同樣基于平板的最危險部位(疲勞部位1),從失效概率0.003 9 開始,逐步提高優(yōu)化要求。取Pf=0.039 0,0.003 8,0.003 7,0.003 6,0.003 5,0.003 4,0.003 3,0.003 2,0.003 1,0.003 0,0.002 9 和0.002 8,以此為約束條件,對疲勞裂紋擴展的影響因素進行優(yōu)化設(shè)計,從而優(yōu)化平板的疲勞可靠性,結(jié)果如圖13和圖14所示。

由圖13和圖14可知:隨著平板疲勞失效概率約束值的減小,a0和Δσ均減小,而ac和R增大;當疲勞失效概率約束值減小為0.003 0時,平板的疲勞壽命曲線出現(xiàn)拐點,此時疲勞可靠度達到0.997 0,則疲勞裂紋擴展的影響因素的最佳值為:a0=0.21mm,ac=103mm,R=0.93,Δσ=13.06 MPa。

圖13 基于斷裂力學法的疲勞裂紋擴展的影響因素的優(yōu)化結(jié)果Fig.13 Optimization results of influence factors of fatigue crack propagation based on fracture mechanics method

圖14 基于斷裂力學法的平板疲勞壽命優(yōu)化結(jié)果Fig.14 Optimization results of baseplate fatigue life based on fracture mechanics method

綜上,通過分別基于S—N曲線法和斷裂力學法對平板的疲勞可靠性進行優(yōu)化設(shè)計后,平板的疲勞可靠度分別達到0.990 0和0.997 0,將其代入式(17)可得平板的綜合疲勞可靠度為0.993 5,相比優(yōu)化前提高了1.8%。

6 結(jié)論

1)根據(jù)平板的動力學分析結(jié)果,確定了平板的4個疲勞關(guān)鍵部位,并建立了疲勞關(guān)鍵部位的熱點應力響應函數(shù)。

2)利用平板的特征試件,建立了基于S—N曲線法的平板疲勞壽命預測模型。同時運用Paris和Forman裂紋擴展理論,建立了基于斷裂力學法的平板疲勞壽命預測模型。結(jié)合2種疲勞壽命預測模型對應的極限狀態(tài)函數(shù),運用Monte-Carlo法,得到4個關(guān)鍵部位的疲勞可靠性。并依據(jù)模糊綜合評價法定量分析了S—N曲線法和斷裂力學法的權(quán)重系數(shù),構(gòu)建了平板疲勞可靠性模糊綜合分析模型。

3)利用S—N曲線法對振動器的結(jié)構(gòu)、載荷參數(shù)進行優(yōu)化,結(jié)果表明,當A=0.092 m2,D=0.011m,P=16.33MPa時,平板的疲勞可靠度為0.990 0。利用斷裂力學法對疲勞裂紋擴展的影響因素進行優(yōu)化,結(jié)果表明,當a0= 0.21mm,ac=103mm,R=0.93,Δσ=13.06 MPa時,平板的疲勞可靠度為0.997 0。基于平板疲勞可靠性模糊綜合分析模型的計算可得,優(yōu)化后平板的綜合疲勞可靠度為0.993 5,相比優(yōu)化前提高了1.8%。

基于模糊綜合評價法的平板疲勞可靠性分析與優(yōu)化方法綜合考慮了振動器的結(jié)構(gòu)、載荷和材料參數(shù)以及疲勞裂紋擴展的影響因素對平板疲勞可靠性的影響,具有較高的計算精度、穩(wěn)定性和適用性。優(yōu)化結(jié)果為可控震源振動器的結(jié)構(gòu)、載荷參數(shù)的改進提供了工程指導建議,這對振動器平板抗疲勞性能的提高和使用壽命的延長具有重要意義。