汽車保險杠用6013P鋁合金擠壓型材工藝研究

崔 雷

(華加日西林實業有限公司,深圳 518118)

0 前言

隨著人們對環境保護和提升燃油經濟性的呼聲逐漸增高,對降耗減排的要求日趨嚴格。如果汽車整車重量降低10%,燃油效率可提高6%以上,所以汽車輕量化是大勢所趨。而用鋁合金材料代替傳統的鋼鐵材料制造汽車可使車身減重40%以上。然而隨著材料重量的減輕,為了保證車體的安全性,對材料的技術要求也將越來越高。

然而,隨著客戶對材料力學性能要求的不斷提高,尤其是對汽車保險杠用鋁合金型材的要求也越來越高,而目前普遍采用的6061、6082等中等強度合金(即抗拉強度≥320 MPa,屈服強度(290±20) MPa,A50mm延伸率≥10%)已不能滿足客戶的要求。6013鋁合金是美國鋁業公司研究開發的一種新型鋁合金,其最初的應用目標為汽車行業,通過零部件重量的降低來提高燃油消費效率[1]。但目前該合金基本都是以板材為主,其力學性能普遍為抗拉強度≥350 MPa,屈服強度≥320 MPa,A50mm延伸率≥10%,同時保持著優良的耐蝕性和成型性[2]。因此,經評估我們選用6013鋁合金來擠壓空心型材,同時在6013鋁合金基礎上對化學成分進行了優化處理。通過合理控制主要元素Mg、Si、Cu的含量,并對擠壓生產工藝進行驗證確認,使材料的力學性能完全滿足客戶的技術要求,同時也填補了6013合金空心型材研發的空白。

1 試驗過程

1.1 試驗材料

試驗選用直徑為203 mm的6013P鋁合金鑄棒,其化學成分如表1所示。

表1 6013P鋁合金化學成分(質量分數/%)

1.2 試驗方案

采用2 500 t正向擠壓機,空心型材最大壁厚為2.5 mm。由于6013P鋁合金鑄棒擠壓性差,型材截面難度大,所以為了保證型材能順利擠壓出來,其首棒需要用高溫短棒進行填充,慢速上壓。型材擠壓出來后,根據擠壓突破壓力大小,調整正常棒溫。出料速度分別設定為5 m/min、6 m/min和7 m/min,淬火方式為在線穿水冷卻,時效工藝制度為175 ℃,時效時間分別為8 h、9 h、10 h、11 h、12 h、13 h。分析不同出料速度和不同時效工藝對材料力學性能的影響[3]。

分別在第2、3、4支擠壓型材上取約250 mm拉伸試樣(第1支擠壓型材報廢處理),然后用電加熱爐進行175 ℃×11 h、175 ℃×12 h、175 ℃×13 h人工時效處理。時效后采用10 kN電子拉伸試驗機對試樣進行測試,并通過拉伸數據結果最終確認合理的擠壓工藝制度。

2 試驗分析

2.1 出料速度對6013P鋁合金力學性能的影響

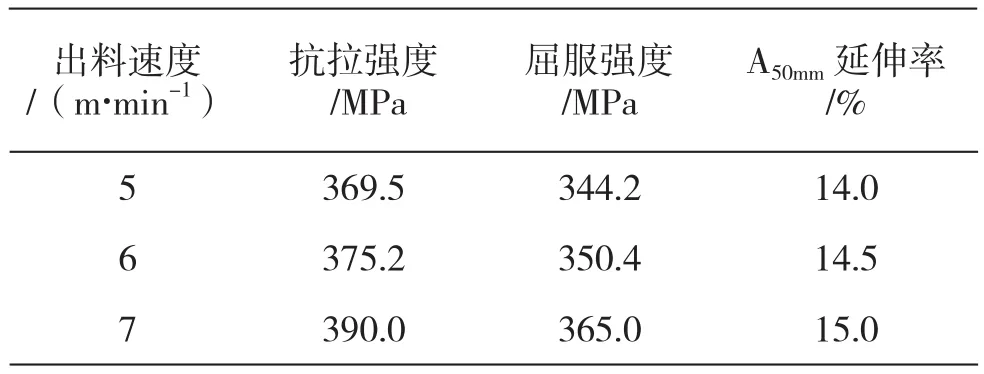

在研發開始階段,為了滿足A50mm≥13.5%,同時保證抗拉強度≥380 MPa,對6013P鋁合金化學成分中Cu含量進行了適當控制。Cu是鋁合金中重要的合金化學元素,有一定的固溶強化作用,CuAl2(θ相)有著明顯的時效強化效果。然而強度提高勢必會引起塑性的降低,因此Cu含量也不宜太高[4]。6013P鋁合金的強度比一般6×××系鋁合金要高,但擠壓性相對較差。根據現場實際突破壓力值,鑄棒加熱溫度采用(520±5)℃,其型材可以順利擠壓出來。而且出料速度不能太快或太慢,即如果出料過快,型材內腔會出現不同程度的刮爛現象;出料速度太慢,型材的淬火轉移時間過長,導致力學性能低。因此,綜合以上因素,本試驗分別采用了5 m/min、6 m/min和7 m/min 3組不同的出料速度進行擠壓試驗分析[5]。檢測結果如表2所示。

表2 出料速度對力學性能的影響

出料速度為5~7 m/min時,6013P鋁合金均具有較好的擠壓性能,型材無壓爛現象。從表2中的試驗數據可以看出,隨著出料速度的提高,6013P鋁合金的強度逐漸升高,延伸率略有所下降。

根據客戶的技術要求,在出料速度為7 m/min時,材料的抗拉強度和延伸率均滿足要求。結合現場實際擠壓情況,最終將型材的出料速度設定為7 m/min。

2.2 不同出料速度下時效態的金相組織觀察

分別對3種不同出料速度的型材截面的同一位置取樣進行高倍金相組織分析,其金相顯微組織如圖1所示。

圖1 不同出料速度下時效態的金相組織圖

從圖1中3種不同出料速度時效態下的金相組織可以看出,圖1(a)的平均晶粒度為81.1 μm,(b)的平均晶粒度為77.4 μm,(c)的平均晶粒度為63.1 μm。隨著出料速度的不斷提高,時效后的型材平均晶粒度越來越均勻細小,抗拉強度也越來越高。

2.3 時效工藝對6013P鋁合金力學性能的影響

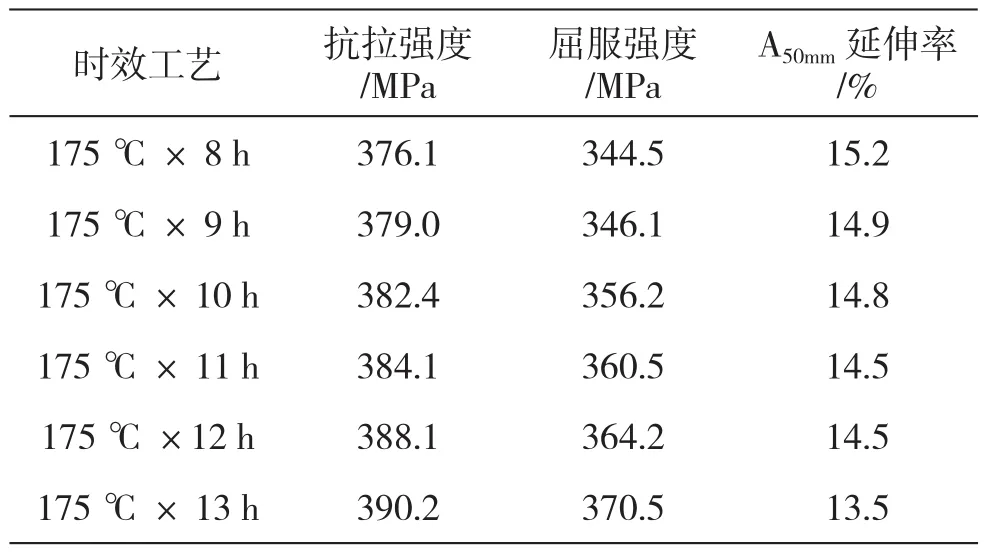

根據相關技術資料表明,6013鋁合金時效工藝采用177 ℃可獲得較高的力學性能[6]。因此,結合現場生產實際情況,采用175 ℃、分別時效8 h、9 h、10 h、11 h、12 h和13 h后對6013P鋁合金進行力學性能論證試驗。測試結果如表3所示。

表3 時效工藝對力學性能的影響

通過表3可以看出,前2種時效工藝得到的6013P鋁合金抗拉強度都在380 MPa以下,沒有達到客戶的技術要求,故不能采用。第3、4、6種時效工藝得到的6013P鋁合金抗拉強度和延伸率雖然達到了客戶的技術要求,但有不合格的風險,故也不能采用。結合現場生產,最終將型材的時效工藝設定為175 ℃×12 h。

3 結論

(1)通過對6013P鋁合金擠壓工藝的研究,確定了擠壓空心型材時6013P鋁合金合理的出料速度為7 m/min,鑄棒溫度控制在(520±5)℃范圍內。

(2)通過對6013P鋁合金擠壓工藝的研究,確定了擠壓空心型材時6013P鋁合金合理的時效工藝參數為175 ℃×12 h。

按照以上擠壓工藝參數,用6013P化學成分鋁合金生產空心鋁型材截面時,完全可以保證抗拉強度≥380 MPa、A50mm延伸率≥13.5%的技術指標,不僅填補了6013鋁合金空心型材研發生產的空白,更為今后的大批量生產奠定了堅實的技術基礎。