電動汽車用鋁制電池包結構優化仿真分析

王雪飛,夏德偉

(忠旺鋁業有限公司,北京 100020)

0 前言

隨著國家科技及人文需求的不斷發展和提高,輕量化無污染技術已成全球首要攻克的技術難題。新能源汽車作為我國可持續發展的先行者,其在整車性能研究、全球競爭力和市場規模上已達到領先水平。電池包作為新能源汽車的核心動力,其結構的設計要求應該滿足多變的運行環境和行駛工況下的工作安全性和可靠性。車輛在行駛過程中的主要激勵來自路面,不同的道路表面狀態帶來的激振頻率不盡相同,將外界激振頻率、整車模態頻率以及局部模態頻率進行解耦至關重要。而傳統的結構設計流程具有高成本以及設計周期長等缺點,結構設計開發階段采用CAE技術預測結構性能,保證結構的可靠性和安全性,已成為產品設計中的關鍵環節。

本文采用有限元法對輕量化鋁制電池包箱體結構的剛度、強度性能及動態響應指標進行研究,并基于優化技術對箱體結構進行優化分析,使其滿足結構的輕量化、高強度等設計要求,為之后的設計開發及試驗、生產提供理論依據及方向。

1 有限元模型

1.1 結構及簡化

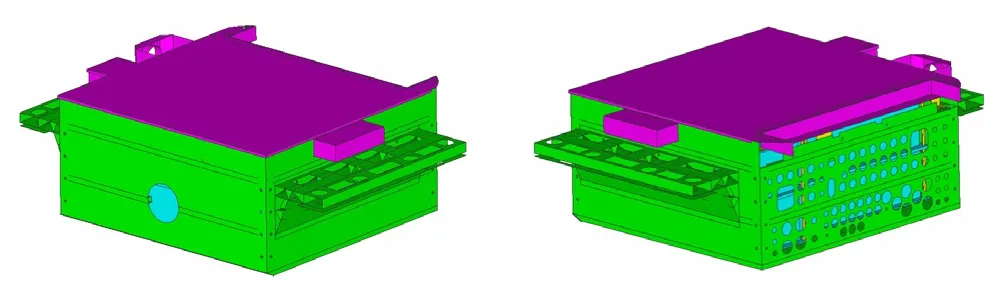

該電池包箱體近似一種箱式結構,主要應用在新能源汽車上。為了簡化模型,在前處理過程中忽略非主要承載件,僅考慮包體的上蓋、下箱體、電池模組、模組固定板以及加強件等主要結構。下箱體的側圍與底板為鋁合金擠壓型材,主要材料為6061-T6鋁合金,彼此之間通過螺栓進行固定連接,一側側圍設有若干通風孔,方便電池更好散熱;上蓋由5182-O鋁合金板材折彎而成,與下箱體由螺栓進行固定。本文將電池模組引入電池包體的有限元模型中,將模組簡化成一個較為規則的方形體,僅保留模組固定鋼板、固定支座及模組釘。這種簡化方式既保留了真實的傳力路徑,又能夠真實地模擬電池結構對箱體的響應。簡化后的模型如圖1所示。

圖 1 簡化后的電池包箱體數模

1.2 有限元網格

圖 2 模組釘及螺栓孔的簡化方式

表 1 單元信息

1.3 材料屬性

該電池包體除了上蓋及折彎件為5182-O鋁合金,模組固定板為Q345B材料,其余結構部件均采用高強度鋁合金材料6061-T6。根據GB/T 3880.2-2012[1]、GB/T 6892-2015[2]以及 GB/T 1591-2008[3]規定,電池包箱體材料屬性如表2所示。

表 2 材料屬性

2 強度分析

2.1 工況介紹

車輛在行駛過程中可能受到來自外界多方面的載荷激勵,其激勵方式也是復雜多變的。電池包系統作為整車結構中的核心組件,其結構能否具有足夠的強度來保護內部電池模組、電氣連接件以及各種元器件的安全,這就需要考察電池包箱體的靜態特性。本文重點考察車輛在顛簸、急轉彎、緊急制動等極限工況下電池包箱體的結構強度。具體工況要求如表3所示。

表 3 工況要求

以上三種工況的邊界約束一致,采用全固定約束方式,即約束電池包與底盤固定連接的螺栓孔全部自由度。

2.2 評價標準

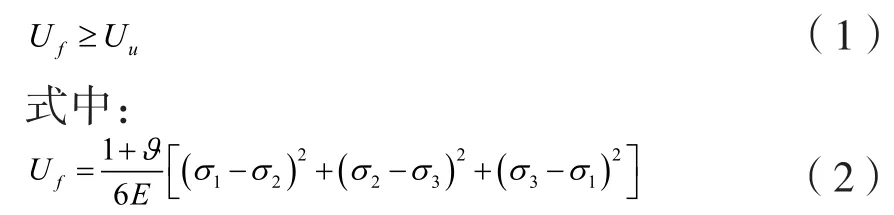

根據材料力學[4]第四強度理論,當復雜應力狀態下材料的形狀改變能密度達到單向拉伸時使材料屈服的形狀改變能密度時,材料即會發生屈服,即:

而單向拉伸時,σ1=σ,σ2=σ3=0,則此時形狀改變能密度為:

將公式(2)和(3)代入到公式(1)中,破壞準則可表示為:

本文對景區垃圾產生的相關聯影響因素進行分析,針對人群因素建立景區垃圾總產量模型和各景點垃圾回收點設置模型,從而構建了景區垃圾回收點設置的系統模型。根據景區垃圾主要集中于人員密集度大和停留時間長的特性,得到景區垃圾回收點的分布情況為帶狀分布和塊狀分布。因此,通過對所建模型分析結果可得,所建的模型是符合景區實際狀況的,所以模型可作為當地景區的相關決策的科學性參考依據。

式中,σ為單向拉伸時結構的等效應力,結構發生破壞時σ=σs。

考慮材料的安全系數n,則結構性能安全的評價標準為:

式中:σs為材料的屈服強度;n為安全系數;[σ]為安全系數下的許用應力。

2.3 電池包結構強度分析

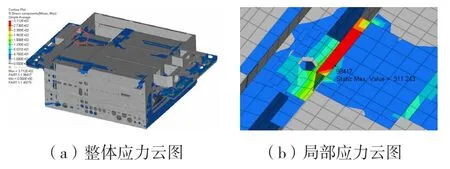

上下顛簸工況下的結構計算應力云圖如圖3所示。箱體整體最大等效應力為311.2 MPa,位于一側模組鋼制固定板折彎部位,模組固定板由鋼板折彎而成,會造成局部厚度不均,特別是有直角過渡區域的應力集中現象較明顯。該材料的屈服強度為345 MPa,最小安全系數為1.1,該結果偏于危險,可通過增加直角過渡區域的壁厚來提高結構的安全性能。鋁材的最大等效應力為103.6 MPa,最小安全系數為2.3,結構性能滿足設計要求。箱體最大形變位于上蓋,最大3.61 mm。

圖 3 顛簸工況下的箱體應力云圖

緊急轉向和緊急制動工況的結構整體應力云圖如圖4所示,兩種工況下的加速度相同,但最大應力相差懸殊。緊急轉向工況下的最大應力為309.7 MPa,位于一側模組鋼制固定板折彎部位。應力分布與顛簸工況類似,說明該處固定結構比較薄弱,在實際應用中應予以重點關注并適當加強;緊急制動工況的最大應力為93.9 MPa,位置為一側模組的另一個固定孔周圍,該工況下的等效應力較小,結構性能滿足要求。這兩種工況下的最大形變量分別為0.73 mm和0.16 mm。

圖 4 不同工況下箱體的整體應力云圖

3 模態分析

為了了解電池包箱體的動態特性,模態分析必不可少。模態分析能夠識別出結構系統的模態參數,為結構的振動分析、振動故障診斷和預報提供參考依據,也為結構的動力特性優化設計指導方向。本文對電池包箱體進行模態分析,主要考察結構的共振特性,當電池包系統的固有頻率與外界激振頻率十分接近時,結構就會因共振而發生更為嚴重的破壞。通過模態分析,可以對結構剛度薄弱的部位進行加強,提高其固有頻率,使其與激振頻率錯開,從而提高結構的動力特性。

3.1 模態分析理論

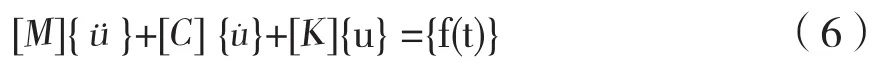

離散系統的振動微分方程[5]可表示為:

式中,[M]為振動系統的質量矩陣;[C]為振動系統的阻尼矩陣;[K]為振動系統的剛度矩陣;{f(t)}為隨時間變化的載荷激勵向量。

對于多自由度無阻尼且自由響應的振動系統來說,上述公式可簡化為:

作為特征值問題,該方程亦可簡化為:

式中,ω為特征,{u}為特值向量,即結構陣型。

由于節點振幅{u}不全為零,則:

公式(9)即為無阻尼振動系統的特征方程。若剛度矩陣和質量矩陣是實對陣正定矩陣,則求得的特征值數量與矩陣的階次n相等,即有ω1、ω2、ω3…ωn。

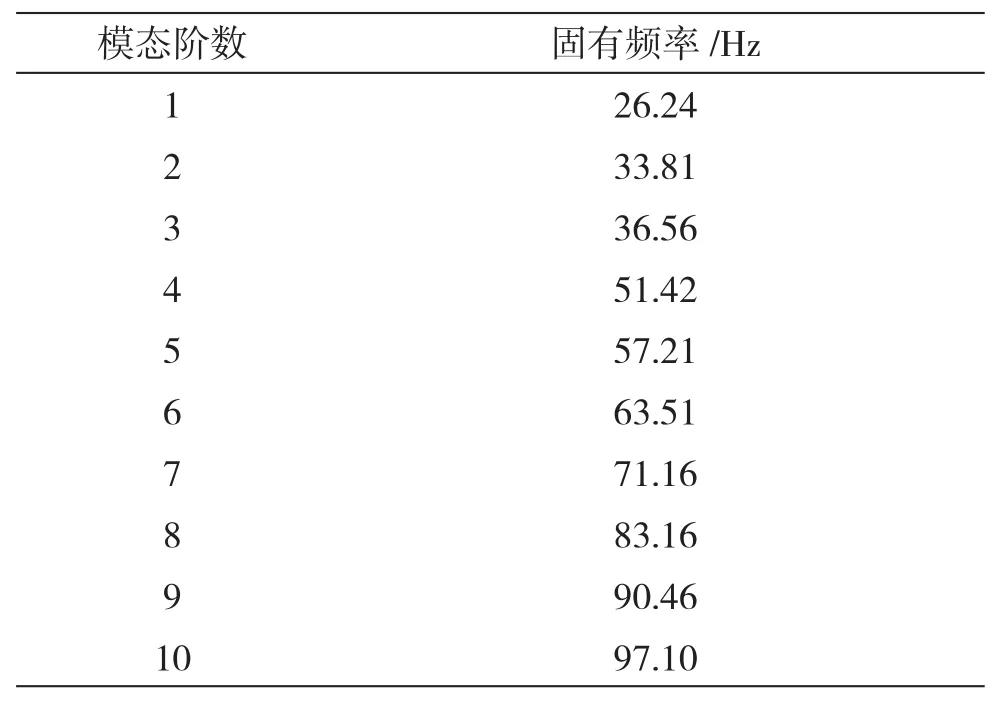

3.2 電池包結構模態分析

考慮電池包箱體工作狀態下的模態響應,即約束所有安裝孔處的三個平動自由度。本文采用蘭索斯法進行模態提取,該方法能夠求解特征值對稱的大矩陣問題,對于大部分的模態分析都能得到很好的解決,計算收斂速度也相對較快。表4給出了電池包箱體的前十階模態頻率。

表 4 電池包箱體前十階固有頻率

為了避免車身整體頻率、局部模態頻率與激振源頻率發生共振,需要進行模態頻率解耦。一般路面與輪胎的激振源頻率范圍為10~20 Hz,懸架跳動前后方向的模態頻率在10~30 Hz之間,如果將電池低階頻率與其解耦,原則上需要與激振頻率之間至少錯開3 Hz以上,才能達到良好的避頻效果。為了安全起見,要求電池箱體的一階固有頻率大于33 Hz。圖5給出了電池箱體的前十階模態陣型圖。該箱體的一階固有頻率為26.24 Hz,主要表現為箱體上蓋的共振;其余九階固有頻率均大于33 Hz。為了避開激振源頻率,需要對箱體結構進行進一步的優化設計。

圖 5 電池包箱體前十階模態陣型圖

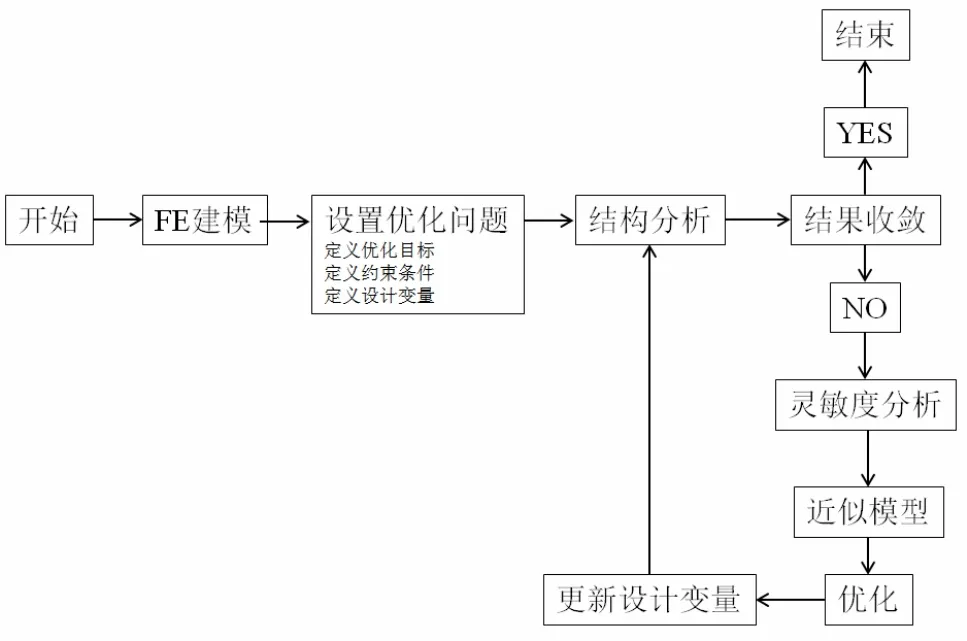

4 結構優化

4.1 結構優化理論基礎

結構優化設計有三要素,即設計變量、目標函數和約束條件。設計變量是可以改變同時能夠提高性能的一組參數;目標函數是關于設計變量的函數,是最優的性能要求;約束條件是對設計的限制,是對設計函數和其他性能的要求。

結構優化數學模型可表達為

其中,X=(x1,x2,…,xn) 為一組設計變量,如產品的結構尺寸等;分別為設計變量的上限和下限; f(X)為設計目標函數,如產品的體積、頻率、剛度等;g(X),h(X)為約束條件,如位移約束、應力水平的約束等。

本文采用上述優化理論對電池箱體上蓋進行優化分析,采用數學規劃方法[6],通過求解靈敏度構造近似顯示模型,采用小步長迭代找到最優解,可以解決包含上百萬變量或約束的優化問題。具體優化流程如圖6所示。

圖 6 結構優化流程圖

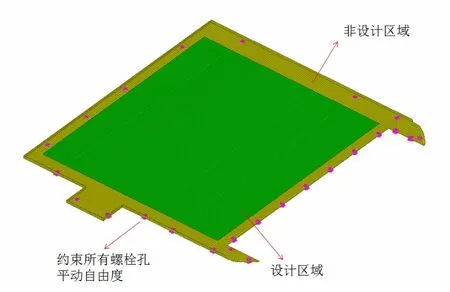

4.2 電池包結構形貌優化

形貌優化技術廣泛應用于提高各種沖壓板件的性能,如減少變形、提高固有頻率及剛度等。對于板件結構,在不改變其厚度和增加材料的基礎上,沖壓成局部加強筋以提高結構性能是更經濟和高效的加工方式。本文電池包箱體上蓋的低階固有頻率不能滿足性能要求,通過形貌優化尋求其最佳的布筋方式,提高固有頻率,最終改善結構的剛度。

為了簡化結構、提高計算效率,本文僅對電池包上蓋進行局部優化分析,提高上蓋自身的剛度即可提高電池包整體的剛度性能。上蓋模型及優化區域如圖7所示。

圖 7 上蓋優化設計區域

上蓋的優化問題描述如下:(1)設計目標:一階頻率最大化;(2)約束條件:加強筋最小寬度為10 mm,拔模角度為80°,最大拔模高度10 mm;(3)設計變量:節點相對于殼單元法相的擾動。

經過28次迭代,最終優化的形貌如圖8所示。不同的顏色代表不同的高度,最大起筋高度為10 mm,說明優化迭代得比較充分。優化后的一階頻率達到了152.2 Hz,考慮到生產成本和結構要求,需要對加強筋進行結構優化,優化后的布筋方案如圖8所示。

圖 8 上蓋優化后的形貌及布筋方案

對優化后的電池箱體進行模態分析,前十階固有頻率如表5所示,前四階陣型如圖9所示。對比優化前后的結構固有頻率可知,優化后的固有頻率較之前有顯著提升,避開了激振源頻率,滿足結構性能要求。

表 5 優化前后的箱體固有頻率對比

圖 9 優化后的箱體前四階頻率陣型圖

5 結論

采用有限元方法對電池包箱體結構進行了強度校核、固有頻率及陣型的提取,并根據分析結果對箱體進行了結構優化,結論如下:

(1)三種極限工況下電池包箱體的結構均滿足強度性能要求,其中顛簸工況和緊急轉向工況結構的最小安全系數均為1.1,結構性能偏于危險,實際應用時應予重點關注。緊急制動工況的最大等效應力為93.9 MPa,安全系數為2.3。以上三種工況的最大等效應力均位于電池模組的固定鋼板處,整體鋁材的應力在104 MPa以下,存在改進優化的空間。

(2)電池包箱體前三階的固有頻率分別為26.24 Hz、33.81 Hz和36.56 Hz,第一階固有頻率與白車身頻率及懸架跳動前后方向的激振頻率比較相近,容易發生共振,有造成局部結構破壞甚至斷裂的風險,需要避開激振頻率3 Hz以上。

(3)電池包箱體一階固有頻率下的應變能主要集中在上蓋上,因此需要對上蓋進行結構優化。采用形貌優化技術,根據一階固有頻率最大化的需求,給出了上蓋加強筋的合理布置方案。優化后的電池包箱體前三階固有頻率分別為33.72 Hz、36.48 Hz和60.34 Hz,較之前結構頻率分別提升了28.5%、7.9%和65%。優化后的結構有效避開了共振頻率,滿足設計要求。