轉子薄壁保護套的加工方法及仿真分析

孔令光,曹德偉,楊 健,孫俊婷

(中國電子科技集團公司第二十一研究所,上海 200233)

0 引 言

高轉速電機轉速比高,均達到10 000 r/min。電機工作狀態下,表貼式磁鋼受到巨大的離心力作用,極易脫落,造成電機失效。以往無刷電機轉子采用0.04 mm粗細的無維玻璃絲在磁鋼外圓密繞一層的方式對磁鋼進行保護。由于密繞玻璃絲時必須刷膠固定,此道工序由人工操作,膠液厚度難以控制,當涂膠時,由于重力作用,出現膠液向下聚集的現象,易導致轉子外圓尺寸超差。因無維玻璃絲強度有限,如人工密繞圈數不夠,同樣無法達到防止磁鋼脫落的目的。

為保證電機轉子的可靠性,采用永磁體磁鋼外安裝保護套的結構方案,保護套材料選擇高強比且不導磁的TC4鈦合金。然而,無刷電機氣隙較小,一般不大于1 mm。為保證電機正常運轉,保護套的單邊厚度必須控制在0.5 mm左右,屬于薄壁件結構,加工以及運輸環節都易因受力而變形,導致保護套無法安裝而報廢。

為了保證電機在運轉過程中的可靠性,對控制保護套的精密加工、磁鋼與保護套的配合公差、安裝工藝技術等方面進行研究分析。

1 電機結構

該高轉速無刷直流電動機機身為圓形,屬細長型結構,主要由定子、轉子、位置傳感器、軸承組成。此類電機采用軸向裝配安裝,軸向裝配方式使電機牢固可靠,機械性能提高,整機能承受更大的振動、沖擊載荷等。電機結構形式如圖1所示,模型圖如圖2所示。

圖1 無刷直流電動機結構圖

圖2 電機模型圖

2 轉 子

2.1 轉子結構

電機轉子主要由磁鋼、傳感器磁鋼、轉子保護套、轉軸、平衡圈和壓圈組成。

圖3為轉子結構圖。

圖3 轉子結構圖

2.2 轉子保護套

轉子磁鋼采用表貼式結構,永磁體采用高性能、耐溫范圍寬的稀土永磁材料釤鈷2∶17,產生等氣隙磁場。高速電機轉子作為高速運行部件,為確保運行可靠,結合仿真高轉速下各部分損耗曲線結果,轉子外圓采用鈦合金保護套結構,如圖4所示。

圖4 保護套示意圖

3 加工方法研究

轉子采用永磁體外安裝薄壁保護套結構,按鈦合金線膨脹系數計算合適的加熱溫度,通過熱套方式進行加工,并且轉子保護套與磁鋼采用膠粘劑安裝固定。加工過程中,通過控制保護套的精密加工、磁鋼與保護套的配合公差、安裝工藝技術,保證電機在高速運行過程可靠工作。轉子保護套為單面0.5 mm的薄壁圓柱形結構,材料為TC4,在加工中采用以下措施:

3.1 工藝頭定位

為解決轉子保護套在加工過程中發生形變、影響零件加工精度的問題,必須首先認清形變產生的原因。轉子保護套為薄壁件,車加工轉子保護套時,由于工件的剛性差,在車削過程中零件在卡盤擠壓下易發生形變,從而影響零件的加工精度[1]。

影響零件形變量的因素[2]:

KU=F

(1)

式中:K為零件的整體剛度矩陣;U為零件上節點的位移陣列;F為零件的載荷矩陣。由式(1)可知,可通過改變以上三個因素變量來減小零件的形變量:提高零件的整體剛度矩陣K;減小零件的載荷矩陣F;K和F保持不變,補償位移變形量U。

加工單邊厚度小的薄壁類工件,在卡盤夾緊力和刀具切削力作用下會產生較大的形變,加工完畢后取下工件,工件回彈變形較嚴重。

根據上述可知,控制變量載荷矩陣F可以控制變形量U。而載荷矩陣F在裝夾方案中涉及到兩個方面:卡盤裝夾力的位置、數目和大小;零件在裝夾力作用下反支撐力的位置、數目和大小。以上六個因素中任何一個因素變量都會引起變形量U的變化,所以通過改變夾緊力的位置可以減小變形。將夾緊力作用于剛性好的表面上(工藝頭),在精車時外圓與內孔一次裝夾完成加工,保證內外圓的同心度以及內孔圓度,并且在外圓留有一定的加工余量,保證保護套有一定的強度,防止運輸、存儲過程中變形。

3.2 去應力熱處理

該類零件的工藝流程:粗車→熱處理→精車。

為減小零件變形,保護套在加工時分粗車、精車,在精車前進行去氫退火和去應力退火熱處理,可以去除加工殘余應力,減小變形量[3]。

3.3 轉子整體車削

轉子加工工藝流程:壓裝→粘接磁鋼/保護套→研磨中心孔→粗車外圓→激光刻編號→磨軸承檔→精車外圓→校動平衡。

轉子保護套和磁鋼一同涂膠粘結,膠液加熱固化后,以轉軸加工基準定位車削保護套外圓尺寸到位,并保證整體同心度,減小轉子不平衡量。

4 有限元仿真分析

4.1 護套強度計算

為確保轉動部件運行可靠,通過ANSYS Workbench有限元軟件對電機轉子護套進行分析,過盈量為0.01 mm時對電機轉子護套和磁鋼應力影響進行有限元仿真分析。

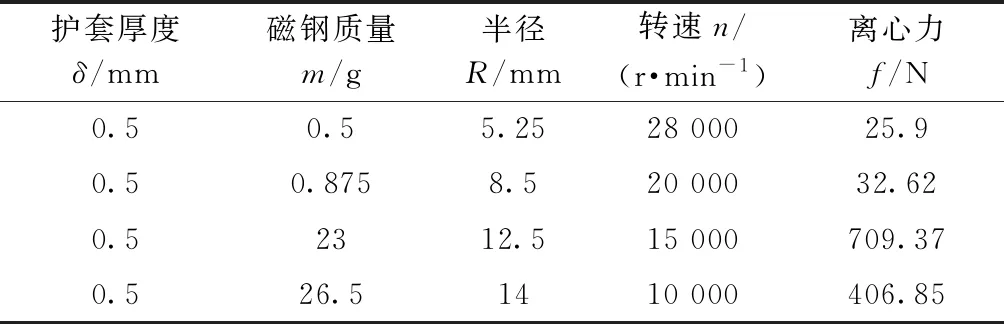

在不同轉速下,轉子磁鋼受到的離心力計算如表1所示。選定最大的離心力進行護套強度仿真,此時額定轉速為15 000 r/min,護套和永磁體具體的材料屬性如表2所示。

表1 轉子旋轉產生離心力

表2 材料物性參數[4]

4.2 建立模型

高轉速無刷直流電動機體積小,但要求輸出功率大,因此電機的電磁負荷高,加之使用環境條件高,故電機溫升高,為確保電機正常工作必須進行仿真分析。

通過數值模擬分析,網格劃分采用有限元畫法,研究磁鋼外圓和轉子保護套內孔在一定過盈量配合條件下的應力分布及形變情況。

此模型主要為了驗證轉子磁鋼和保護套以及鐵心所選用材料、配合尺寸是否滿足強度要求,故只取出其中三個零件進行有限元分析,建立的模型如圖5所示。

圖5 有限元分析模型

4.3 模型參數

轉子的磁鋼和保護套之間的配合采用過盈配合,兩零件的接觸面為摩擦接觸,設置摩擦因子為0.2,同時在Ansys Workbench模塊中offset設置為0.01 mm來模擬兩者的配合過盈量,并對轉子整體設置轉速為15 000 r/min的慣性載荷。

4.4 仿真過程及結果

經分析,轉子護套、磁鋼的過盈量分別為0.01 mm時應力云圖如圖6~圖8所示。

由如圖6~圖8可知,在過盈量為0.01 mm條件下,護套的最大等效應力為99.38 MPa,磁鋼的最大等效應力為2.54 MPa,轉子的最大徑向位移為0.01 mm。

圖6 轉子護套的等效應力

圖7 磁鋼的等效應力

圖8 轉子的徑向位移

取護套的安全系數為1.5,其許用應力為553 MPa>99.38 MPa,滿足強度要求。在不同過盈量下磁鋼的最大等效應力為2.54 MPa, 取護套的安全系數為2,其許用應力為40 MPa>2.54 MPa,滿足強度要求。在不同過盈量下轉子的最大徑向位移為0.01 mm,不超過定轉子氣隙值,滿足其要求。由此說明,在此過盈量下,轉子護套和磁鋼都滿足強度及位移要求。

依據以上仿真結果,此加工方法生產的0.5 mm厚度的鈦合金轉子保護套,其強度和加工精度均滿足產品要求。

5 結 語

通過對無刷伺服電動機轉子薄壁保護套的加工工藝技術的研究,提出工藝流程及加工中采取的措施,能有效解決實際問題,滿足現階段對無刷伺服電動機轉子薄壁保護套強度及加工精度的要求。