棱鏡鉛垂裝置與頂管自動導向系統在頂管施工中的應用

呂 磊

上海市基礎工程集團有限公司 上海 200002

隨著頂管施工工藝的不斷成熟和完善,加之頂管工藝能夠在較深地層中施工,因而廣泛運用于進行市政排管、電廠取排水排管等的施工,以確保施工的高效率及施工過程的安全。頂管工程均具有管徑多變、管材多樣、設計線性多變等顯著特點。

頂管施工過程中,如何確定頂管機實時的空間位置以及引導頂管機沿設計軸線開挖,是非常重要的,這對頂管最終是否能夠順利貫通產生直接影響[1-3]。

本文以上海周鄧公路污水干管完善工程為背景,詳細介紹了一種安裝于頂管機內,使測量目標棱鏡始終保持鉛垂的裝置,該裝置與頂管自動導向系統配合使用,能夠高效地獲取頂管機實時的空間位置,從而對頂管軸線進行高精度的控制,取得了很好的效果。

1 棱鏡鉛垂裝置概述

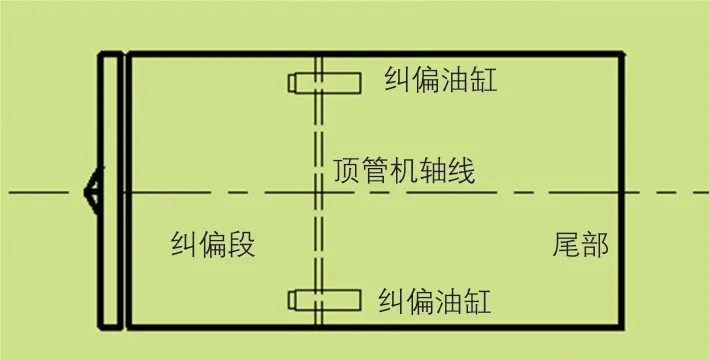

棱鏡鉛垂裝置是安裝在頂管機(圖1)內用于安置測量目標的裝置。在施工過程中,因頂管機旋轉角過大,會造成測量結果存在一定誤差,以及因頂管機內部空間狹小而較難獲取測量通視窗口最大化等問題。為解決上述問題,提出并設計了棱鏡鉛垂裝置,該裝置能有效提高測量結果的精度,獲取最大化的測量通視窗口。

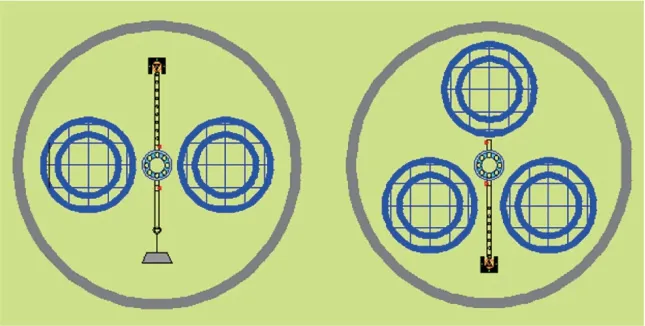

圖1 頂管機示意

目前,在頂管施工測量中,通常將測量目標(棱鏡或靶牌)直接安裝于頂管機內部的中心位置,通過人工測量或自動測量直接獲取頂管機的空間位置,指導掘進。在實際施工中,由于頂管機的多樣性、內部空間狹小等問題,無法直接將測量目標安裝于頂管機中心位置,只能將測量目標平移一個位置進行測量,將目標平移量結合目標測量結果推算頂管機中心空間位置;當頂管機產生較大的旋轉角時,測量目標的平移量會發生變化,且變化量與旋轉角的大小和旋轉方向均有關系,對測量結果會造成較大的影響。實踐證明,在頂管施工中,頂管機大概率會出現較大旋轉角的情況,且超過傾斜傳感器的測量范圍,因此,過大的旋轉角會給測量結果帶來較大的誤差。有些測量目標雖然安裝在頂管機中心位置,但其位置在頂管機糾偏段的后方,當糾偏油缸開啟后,會導致測量目標中心偏離頂管機軸線,對測量結果有較大影響,且會造成糾偏動作滯后和偏離軸線較大的情況,影響頂管施工質量。

1.1棱鏡鉛垂裝置

針對上述問題,研究如何在不同的頂管機內合理地安置測量目標,且能夠給施工測量有更多的靈活空間和可選擇性,從而有效提高測量結果的精度及工作效率。

棱鏡鉛垂裝置,是利用重力原理,使其無論在頂管機如何旋轉的情況下,始終保持鉛垂狀態。由于測量目標棱鏡始終保持鉛垂狀態,從而使安置于棱鏡鉛垂裝置上的目標棱鏡始終與頂管機的相對位置關系保持不變;或是通過一定的測量方法精確獲取測量目標棱鏡的位移量,得出頂管機偏離軸線值。

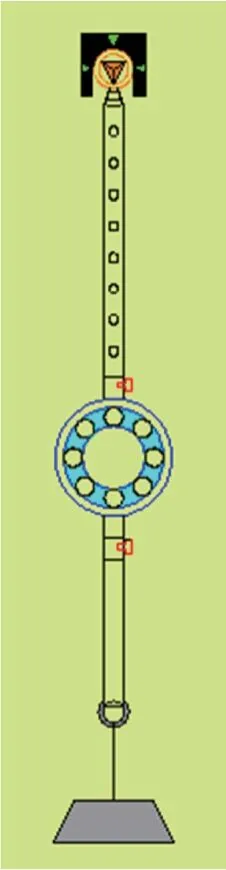

棱鏡鉛垂裝置主要由3部分組成,分為中心核心裝置、上部連接桿和下部連接桿。

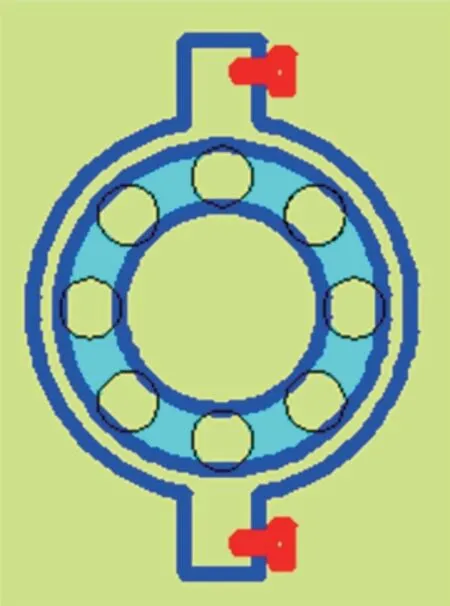

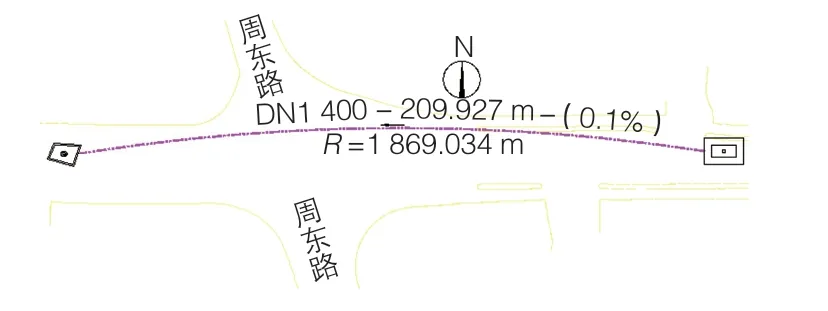

中心核心裝置:由一個可360°自由旋轉的機械軸承和一個軸承套構成。將機械軸承安裝于經特殊加工的軸承套內,軸承套上、下兩對稱點處預留接力孔,用于和上、下部連接桿進行連接(圖2)。

圖2 中心核心裝置示意

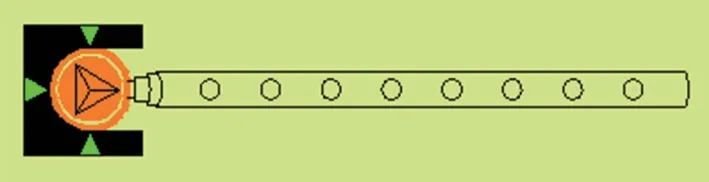

上部連接桿:與中心核心裝置連接,上部連接桿設計為帶刻度可伸縮式,從而使棱鏡鉛垂裝置可適用于不同管徑的頂管機,有效解決因頂管機內空間狹小造成的測量視線通視等問題。測量目標棱鏡安裝于連接桿最上部(圖3)。

圖3 上部連接桿示意

下部連接桿:與中心核心裝置連接,最下部懸掛重錘,懸掛的重錘需選用質量大于上部質量的重錘,以達到裝置始終處于鉛垂狀態的目的(圖4)。

圖4 目標鉛垂裝置組裝示意

1.2棱鏡鉛垂裝置安裝位置的選擇

由于頂管機的多樣性,棱鏡鉛垂裝置安裝位置的選擇,在很大程度上取決于頂管機切屑刀盤驅動馬達的個數。常見的有雙驅動馬達頂管機、三驅動馬達頂管機和單驅動馬達頂管機。對于不同的頂管機,棱鏡鉛垂裝置安裝的位置及測量方法均存在差異。

1.2.1 棱鏡鉛垂裝置在雙驅動、三驅動馬達頂管機中的安裝

對于雙驅動馬達頂管機和三驅動馬達頂管機,在頂管機始發之前,通過一定的測量方法可精準確定頂管機軸線,根據頂管機內空間大小,在頂管機糾偏段內合適位置,根據確定的頂管機軸線,將棱鏡鉛垂裝置直接安裝于頂管機軸線上。

頂管機在施工過程中,無論怎樣旋轉,旋轉多少,安置于棱鏡鉛垂裝置上的測量目標棱鏡始終保持鉛垂狀態,從而保證了測量目標棱鏡與頂管機軸線在平面和斷面上相對位置關系保持不變。

在雙驅動馬達頂管機和三驅動馬達頂管機中,棱鏡鉛垂裝置雖然均安裝在頂管機軸線上,但在測量通視窗口的利用上是不同的。在雙驅動馬達頂管機中測量通視窗口可利用驅動馬達上部或下部的空間作為測量通視窗口;而在三驅動馬達頂管機中,由于受驅動馬達安裝位置的影響,只可利用驅動馬達下部空間作為測量通視窗口。但無論選擇上部或下部作為測量通視窗口,利用棱鏡鉛垂裝置安置測量目標棱鏡,均可達到在頂管機有限的空間范圍內,使測量通視窗口最大化的目的(圖5)。

圖5 目標鉛垂裝置安裝示意一

1.2.2 棱鏡鉛垂裝置在單驅動馬達頂管機中的安裝

在單驅動馬達頂管機中,由于驅動馬達安裝的位置占據了頂管機糾偏段的中心位置,而如果將棱鏡鉛垂裝置安裝至糾偏段后方,其造成的弊端在前文已做了詳細闡述。因而只能將棱鏡鉛垂裝置安裝至驅動馬達的兩側,且在安裝的數量上與雙驅動馬達頂管機和三驅動馬達頂管機有所區別。

雙驅動馬達頂管機和三驅動馬達頂管機只需在糾偏段中心部位安裝1個棱鏡鉛垂裝置,而在單驅動馬達頂管機中,需要在驅動馬達的兩側分別安裝1個棱鏡鉛垂裝置。這樣安裝的目的,是為了精確獲取頂管機實時的旋轉角和旋轉方向,從而對測量目標棱鏡的相對位置參數進行修正,精確地獲取頂管機的實時空間位置。

在驅動馬達雙側安裝棱鏡鉛垂裝置,不只限于在單驅動馬達頂管機中使用,同樣可適用于雙驅動馬達頂管機和三驅動馬達頂管機(圖6)。

圖6 目標鉛垂裝置安裝示意二

對于不同的頂管機,棱鏡鉛垂裝置安裝位置的選擇均有所不同,但不限于某種頂管機或某個特定位置安裝。棱鏡鉛垂裝置的本質是在有限空間內使測量通視窗口最大化和為有效提高測量結果精度提供硬件上的支持。因而在選擇安裝位置時,應根據實際工況條件,選擇最佳的安裝位置。

2 頂管自動導向系統

頂管工程在施工中,實時獲取頂管機的空間位置是十分重要的,是引導頂管機沿設計軸線開挖及順利貫通的前提條件。傳統的人工測量方式,效率較低,尤其在曲線頂管施工中,若采用傳統的人工測量,單次測量就需要耗費較多的時間,從而對施工進度產生影響;若為保證施工進度而減少測量的頻率,則會對施工質量產生影響。

針對上述人工測量在頂管施工中的弊端,本著以人為本、保質保量和提高測量精度的原則,設計了一種頂管自動導向系統。

2.1頂管自動導向系統的組成

1)帶伺服馬達的智能全站儀。智能全站儀具備自動搜尋和精確照準目標的功能,且支持數據通信;用于數據的采集。

2)自動整平儀。自動整平儀具備自動整平的功能;安置于管內中繼站上;可以對處于運動狀態下的全站儀進行自動整平。

3)目標棱鏡。采用與所選智能全站儀配套棱鏡;目標棱鏡分別安置于頂管機內棱鏡鉛垂裝置上(用于獲取頂管機實時姿態)、智能全站儀上(目標棱鏡中心與全站儀豎軸高度重合,用于坐標、方位及高程的傳遞),以及頂管工作井內起算邊后視點位上(用于方位的傳遞)。

4)通信裝置。采用無線電臺傳輸模式進行通信;用于信號的傳輸。

5)頂管自動導向軟件。軟件為該系統的核心,采用VB編程語言開發;用于指令的下達、參數的設置、數據的整合處理和結果的可視化等。

6)軟件操作平臺。軟件操作平臺可為筆記本“電腦”或工業“電腦”,計算機操作系統為常規的Windows系統;用于操作軟件及數據的存儲。

7)其他有關設備。包括相關電源設備,為操作計算機、儀器設備提供電源;“Y”線為儀器設備提供通信支持;RS232轉換器可轉換接頭等。

2.2頂管自動導向原理概述

該頂管自動導向系統測量方法采用向管內敷設導線的形式來實現。由設置在頂管工作井內的起算點和起算方位,向管內進行坐標及方位的傳遞,高程上采用三角高程方式進行高程傳遞。為有效提高測量結果精度,數據采集采用測回法測角、往返測距測高差的形式進行。

頂管施工中,由于管節是隨著頂管機一同向前的,因而設置在管內的中繼站上,均增設自動整平儀,智能全站儀架設于自動整平儀上,智能全站儀的整平操作由自動整平儀自動完成,從而達到對頂管機實時測量,實時獲取頂管機空間位置的目的。

由于安置測量目標的棱鏡鉛垂裝置在不同頂管機中安裝的位置不同,因而在最終結果計算的方式上也略有不同。

對于將棱鏡鉛垂裝置直接安裝于頂管機軸線上的,平面偏離值無需任何改正,直接將坐標結果歸算至設計軸線上即可,高程上也只需在參數設置中加入一個高度平移量即可。

對于在頂管機兩側安裝棱鏡鉛垂裝置的,由于頂管機的旋轉,會造成棱鏡鉛垂裝置與頂管機軸線相對關系發生變化,因而在最終結果計算上,需要通過測量頂管機內兩側棱鏡鉛垂裝置上安置的2個目標棱鏡間的實時高差與初始高差之差,計算獲取頂管機的旋轉角度和旋轉方向。

通過獲取的頂管機的實時旋轉角和旋轉方向,對測量結果進行二次修正,以達到最終的結果數據準確的目的。棱鏡鉛垂裝置安裝的部位及數量雖然會在最終結果計算上略有差異,但所有計算均由頂管自動導向系統軟件自動完成。在實際運用中,只需對相關參數設置正確即可。

3 工程實踐

3.1工程概況

周鄧公路污水干管完善工程主要建設內容為污水排管工程。本項目沿周鄧公路敷設污水泵站進水總管、污水干管工程及部分污水收集管網工程等,項目西至規劃周浦污水泵站,東至申江路。采用開槽埋管和頂管施工這2種方法進行管道的敷設,其中頂管施工總長度為2 673.294 m,管徑分別為DN1 200、DN1 400和DN1 800,管材為玻璃鋼夾砂管。頂管平面最小曲率半徑為1 869.034 m,最大坡度0.1%。

頂管施工分別采用φ1 250 mm雙驅動馬達頂管機、φ1 450 mm雙驅動馬達頂管機和φ1 850 mm三驅動馬達頂管機進行頂管施工。

3.2工程實踐應用結果

本工程在頂管施工過程中,各頂管區間頂管機內均安裝了棱鏡鉛垂裝置,曲線頂管及部分直線頂管施工中采用頂管自動導向系統進行頂管施工導向。由于本工程涉及頂管區間較多,故以6#~7#井區間曲線頂管為例,對實踐應用結果加以展示。

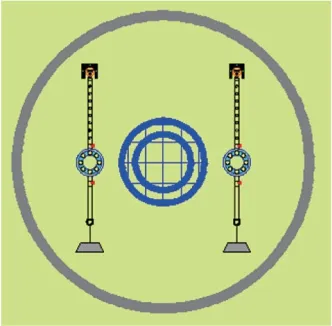

6#~7#井區間總長度209.927 m,區間平面線性為曲線,曲率半徑(R)為1 869.034 m,坡度0.1%,管徑為DN1 400玻璃鋼夾砂管,采用φ1 450 mm雙驅動馬達頂管機進行頂管施工(圖7)。

圖7 6#~7#井頂管施工平面示意

本區間頂管施工主要難點在于頂管管徑較小、全程為曲線頂進,因而在頂管施工過程中,對于頂管機實時空間位置的掌握顯得尤為重要,測量數據提供不及時,很可能會造成頂管機軸線偏差較大,影響施工質量。

本區間頂管施工前,通過一定的測量方法對頂管機軸線進行精確測量,獲取頂管機軸線數據,結合現場實際工況,在頂管機糾偏段內將棱鏡鉛垂裝置安裝于頂管機軸線上,利用頂管機上部空間作為測量通視窗口,安置于棱鏡鉛垂裝置上的目標棱鏡中心距離頂管機軸線高差調節至0.3 m處。頂管施工過程中采用頂管自動導向系統獲取頂管機實時的空間位置,并取得良好的效果。

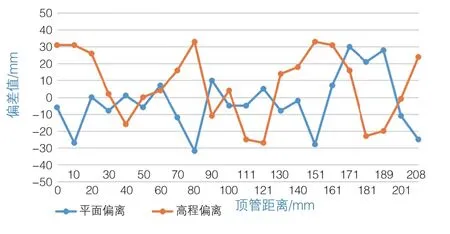

頂管施工過程中,自動導向系統對頂管機的空間位置進行實時測量,采集的數據量較大,因而此處取點間隔約為10 m的軸線偏差值予以展示。

由圖8可知,平面最大軸線偏差為-32 mm,高程最大偏差為+33 mm。為充分驗證自動導向系統的精度,在頂管頂進約105 m及170 m時,采用人工測量的方式對頂管機空間位置進行檢核。經人工檢核,頂管自動導向系統精度良好。

圖8 頂管施工中偏離軸線值

在6#~7#井區間頂管施工過程中,頂管機碰到了廢棄的拖拉管線,造成了頂管機較為嚴重的旋轉。棱鏡鉛垂裝置在這樣的工況中,充分發揮了作用,使測量工作得以順利進行,并有效保證了測量結果的精度。

4 結語

在周鄧公路污水干管完善工程實踐中,棱鏡鉛垂裝置有效解決了由頂管機旋轉帶來的測量誤差問題,以及由頂管機內空間狹小造成的測量窗口通視問題。工程實踐中,更是展現了頂管自動導向系統結果的可靠性和穩定性。兩者相互配合使用,更能起到良好的效果,尤其在小管徑的曲線頂管中,其優勢更加明顯和突出。棱鏡鉛垂裝置和頂管自動導向系統的配合使用,在提高測量結果精度的同時,還能將測量人員從繁雜的施工測量工作中抽離出來,讓測量人員有更多的精力投入到控制測量中去,對提高工程質量起到積極作用。