貧困地區教育環境對高中生數字鴻溝的影響*

齊 麟,李藝珊,陳慧銣,譚盈盈,張天怡,閆 慧

1989年11月24日,英國《時代教育專刊》發表題為《數字鴻溝》的文章,是目前可查的最早數字鴻溝文獻[1]。2020年新冠疫情爆發后,全面線上教學使得貧困地區學生群體數字鴻溝問題凸顯,高中生群體活動中心從學校轉移到家庭。本文選取兩個原國家級貧困縣——內蒙古自治區赤峰市敖漢旗和四川省達州市宣漢縣的高中生作為研究對象,研究教育環境在疫情下對貧困地區高中生群體數字鴻溝影響的新變化,探索消減高中生數字鴻溝的路徑。

1 文獻綜述

在學校教育環境上,ICT(Information and Communication Technology,信息和通信技術) 設備資源數量、ICT設備質量、ICT設備使用情況、教師ICT的使用技能和使用頻率、教育經費投入等因素對學生數字鴻溝的形成可能存在影響。ICT設備使用情況會影響學生的信息需求滿足情況[2]、學生信息能力[3]、城鄉數字鴻溝[4]。教師ICT 使用能力與實踐相較于學生存在顯著差異[5],前者會對后者的信息能力產生正向影響[6],從而對城鄉數字鴻溝的消弭產生積極作用[4]。欠發達地區數字鴻溝的影響因素包括教育經費投入不足(含教育信息化資金投入[4])、教育數字資源配置不均、信息技術人才匱乏、教師教育觀念陳舊[7]、教育行政部門的學校信息化發展規劃和學校的組織管理欠缺[4]等。

在家庭教育環境上,ICT設備數量與質量、父母對ICT設備的態度、ICT設備使用頻率、ICT設備使用能力等因素對學生數字鴻溝的形成存在影響。家庭ICT設備數量與學生的學術成就正相關[3],父母對ICT設備的積極接受態度、學習意愿及頻繁的ICT使用、較高的ICT使用能力[6]對學生的信息能力有正向影響。在不發達地區,上述因素的匱乏是學生數字鴻溝形成的重要原因[8]。

在社會教育環境上,公共圖書館、網吧網咖、教育政策等因素影響數字鴻溝狀態的發展。公共圖書館[9]、網吧網咖[10]減弱了信息弱勢群體家用電腦接入互聯網困難,公共圖書館開展的信息教育也對使用溝及素養溝的消減產生積極作用[11]。政府對信息化基礎設施、信息技術的投入也是數字鴻溝中的影響因素之一[12]。

數字鴻溝被劃分為6個維度:接入鴻溝和獲取鴻溝:ICT、數字化資源、質量、數量等鴻溝[13];素養鴻溝:ICT設備素質培訓、ICT設備技能、信息素養、能力等鴻溝[13];心理鴻溝:需求、態度、滿意度、意愿、信心等鴻溝[14];使用鴻溝:ICT設備使用、互聯網功能、質量[15];多角度數字鴻溝:社會、政治、經濟等鴻溝[16];個體數字鴻溝:收入、年齡、性別、種族、地理等鴻溝[14]。本文借鑒上述成果及van Dijk J 的分類[17],將高中生數字鴻溝劃分為4個維度:接入及獲取鴻溝、素養鴻溝、心理鴻溝和使用鴻溝。

疫情在線授課期間,城鄉中小學生間在線學習條件、自主學習能力和在線學習認同度出現明顯差異,城市總體優于鄉村[18];近10%學生家中無無線網絡,30%學生用家長手機流量上網學習,53%學生疫情發生前無任何網絡學習經歷[19]。

教育環境對信息需求、信息能力、城鄉數字鴻溝、信息弱勢群體等的影響已得到研究印證,但對高中生數字鴻溝的系統影響仍值得探究。

2 研究方法

2.1 問卷調查法

為提前了解貧困地區高中生群體數字鴻溝影響的總體情況并為田野研究做鋪墊,筆者對內蒙古赤峰敖漢旗、錫林郭勒盟正鑲白旗、四川達州、福建泉州等地高中生進行預調查,采用滾雪球抽樣法發放線上問卷,回收282份,其中來自貧困地區問卷176份,非貧困地區問卷106份;男生57%,女生43%。問卷涵蓋數字鴻溝現狀及可能存在的教育環境因素。結果顯示,在貧困地區176位受調查者中,所在高中限制使用ICT的人數為155人,不受高中限制的為21人;擁有ICT設備的高中生146人,缺乏ICT設備的為30人,其中24位高中生分布在四川與內蒙古貧困地區,可見接入及獲取溝在后文田野研究所選的四川和內蒙古兩地的貧困地區表現得尤其突出。在預調研問卷測量的信息素養和能力(信息獲取、評估、管理、表述、創造與交流等能力)中,四川和內蒙古貧困地區得分在60分以下的高中生為98人,占該地區受調查者66%,信息能力得分為61分以上的高中生為51人,占比34%;贊成或非常贊成高中生使用ICT的家長為23人,持中立或反對態度的家長153人,因此素養溝也明顯存在于四川與內蒙古的貧困地區。

疫情后線上教學強化了家庭教育環境的價值,線上教學前開展的預調研結論無法解釋該現象,需考察家庭教育環境對高中生數字鴻溝的影響。

2.2 深度訪談法

筆者于2020年8月3-24日開展田野研究,依據目的性抽樣原則來確定研究對象。在內蒙古自治區赤峰市敖漢旗和四川省達州市宣漢縣選取20位高中生及利益相關者進行深度訪談。每次訪談后及時整理訪談文本,挖掘文本中的概念,調整與完善訪談提綱,直到不能再從訪談資料中獲得新變量及其關系,才結束調研過程[20]。訪談內容涉及學校、家庭、社會三類教育環境情況、高中生數字鴻溝現狀、疫情影響三類問題。

2.3 扎根理論

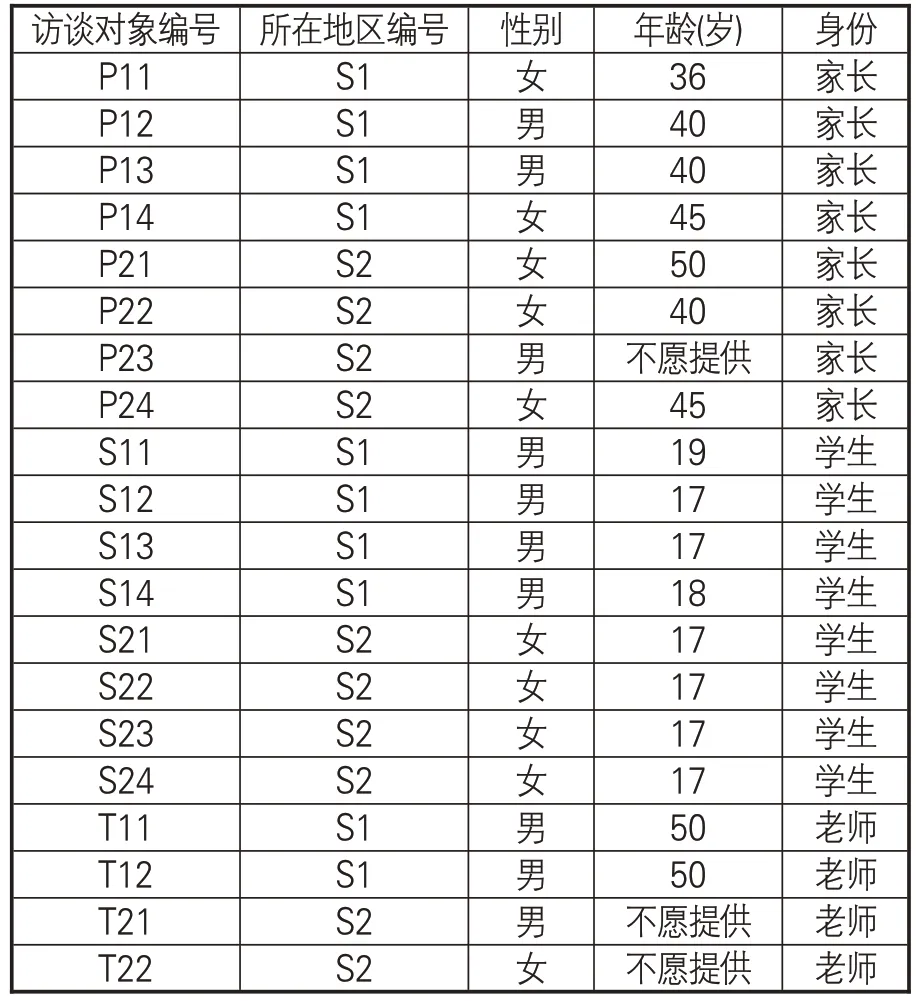

按照先后順序編號,S表示學生,P表示學生家長,二者一一對應;T表示高中教師;編碼第二位代表地區,1為四川省達州市宣漢縣,2為內蒙古自治區赤峰市敖漢旗。在主軸編碼階段,筆者將開放式編碼中形成的概念進行歸類,發現概念類屬之間的聯系。當每一組關系建立起來后,提取概念更大范疇,如學校教育環境、家庭教育環境等主范疇及其副范疇。在選擇性編碼階段,選擇具有統領性的核心類屬,如學校教育環境、數字鴻溝,對概念進行關聯和驗證,揭示范疇間關系,形成理論框架,從而完成扎根理論從經驗事實中產生理論的目的[21]。為開展理論飽和檢驗[22],在完成18個訪談對象的訪談和編碼后,分析第19位和第20位受訪者訪談文本,未發現新概念及關系,由此判斷已達到理論飽和。

3 核心概念體系

在編碼基礎上形成貧困地區教育環境影響高中生數字鴻溝的概念體系。貧困地區高中生數字鴻溝表現在接入溝、獲取溝、使用溝、素養溝、心理溝等方面。接入及獲取溝是接入并擁有ICT設備及相關服務的差異;使用溝是ICT設備使用情況的差異;素養溝是信息能力測評狀況、信息檢索能力、信息評估能力、線上資源利用現狀等的差異;心理溝則是信息能力理解、信息需求差異、高階信息能力需求、計算機課程態度的差異。

表1 訪談對象基本信息

3.1 學校教育環境

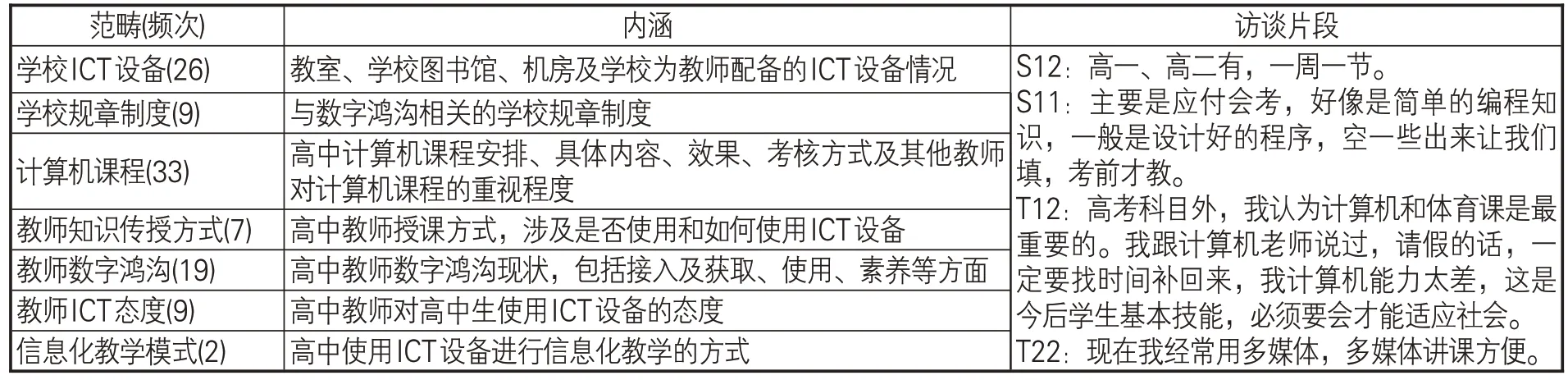

學校教育環境因素含7個方面:學校ICT設備、學校規章制度、計算機課程、教師知識傳授方式、教師數字鴻溝、教師ICT態度和信息化教學模式(表2)。

表2 學校教育環境

兩個前國家級貧困縣高中校園內ICT設備與過去相比有所提升,教學信息化設備較為普及,基本能滿足校內教學和學習需要,但學校圖書館信息服務明顯不足,多名訪談對象反饋學校圖書館沒有公共計算機、Wi-Fi、筆記本或平板外借服務。教師信息素養在一定程度上被納入教師績效考核范圍,學校也在信息化教學中培訓教師。但學校對高中生校內使用電子設備均有約束,受訪教師不否認ICT設備有助于學生學習,學生自制力是影響教師對其使用ICT設備態度的主因。

受訪高中生所在高中均開設計算機課程,但僅限高一和高二,教學內容是計算機技能,考核方式為計算機會考,部分訪談對象表示計算機課程教師授課時并不認真,如“沒學會”“沒有印象”(S21,S22,S23)。受訪學生表示其他科目教師一般不會占用計算機課程,一名受訪教師(T21)認為信息能力是學生未來發展的重要基石,可見計算機課程在兩地高中的教學重要性不低,但仍低于高考科目,受重視程度有待提高。

信息化教學已成趨勢,多名受訪教師采用多媒體教學;釘群作為新興教學在線輔助工具成為老師布置假期作業、及時與學生溝通的工具。教師數字鴻溝現狀方面,受訪教師表示大多數教師已實現ICT接入,但設備數量和質量參差不齊。多名教師表示其信息能力不如學生,認為信息能力十分重要,也在嘗試使用信息化設備更好地教學。新興信息化教學模式出現,如與成都七中合作的遠程教學、為學生配備iPad 的平板教學班。

3.2 家庭教育環境

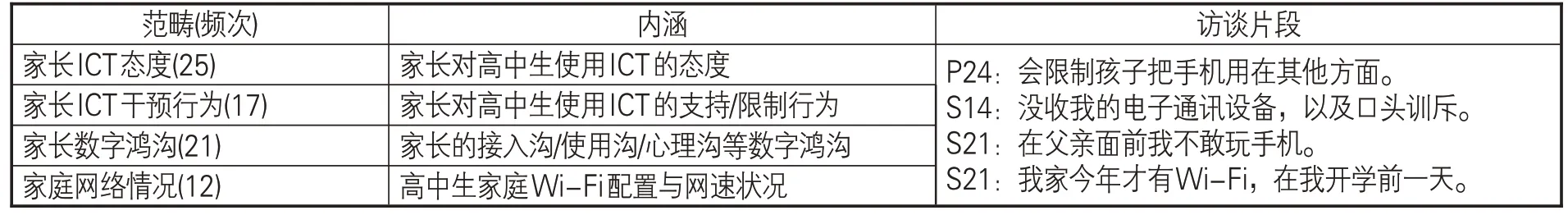

家庭教育環境因素含4個方面:家長ICT態度、家長ICT干預行為、家長數字鴻溝和家庭網絡情況(表3)。家長對學生使用ICT 設備的態度和干預行為受健康、學業等因素影響。家長ICT態度和干預行為基本呈同質化趨勢,對子女使用ICT 設備持積極態度的家長的干預行為更積極,支持學生使用ICT設備進行學習和娛樂,而持消極態度的家長大多限制子女使用ICT設備。家長數字鴻溝也會對學生的數字鴻溝產生影響,家長信息能力自評較差,且無主動學習ICT的意愿和行為。受訪談的大部分家庭配備了Wi-Fi,且質量較好,但個別農村地區學生受到家庭經濟水平影響,還未配備Wi-Fi或者最近才配備Wi-Fi。

表3 家庭教育環境

3.3 社會教育環境

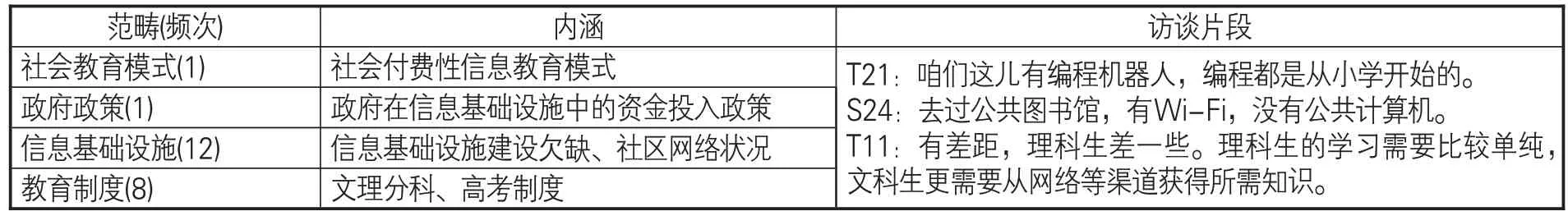

社會教育環境含社會教育模式、政府教育政策、信息基礎設施和教育制度(表4)。訪談發現社會付費教育模式已出現,政府資金投入對學校信息化建設也至關重要;兩地信息基礎設施在質量和數量上都有所欠缺,大部分受訪者表示沒去過社區圖書館/公共圖書館/農家書屋,而去過的受訪者發現其并不提供公共計算機或者公共網絡;信息基礎設施中社區網絡狀況良好,受訪者在社區網絡使用中均沒有出現電路維修和自然災害等導致的通訊網絡故障情況。關于教育制度,文理分科和高考制度會對學生數字鴻溝產生影響:有受訪者認為理科生信息能力需求更高,也有受訪者認為文理科學習需要不同,文科生需要從網絡等渠道獲取知識,對于信息能力的需求要強于理科生。大部分家長和學生認為有必要提高信息能力,但在現階段高考制度下沒有時間去提升信息能力。

表4 社會教育環境

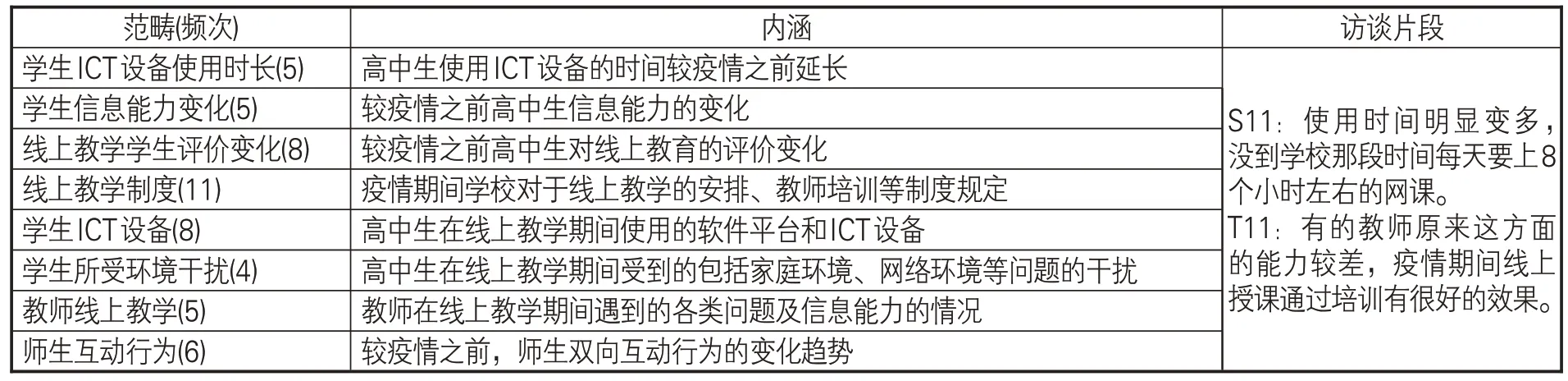

3.4 新冠疫情導致的新變化

疫情期間高中生的教育環境重心從學校轉移到家庭和社會,數字鴻溝的表現、家庭教育環境對數字鴻溝的影響發生新變化(表5)。部分高中生表示,疫情期間普遍擁有ICT 設備,使用時間較疫情前相比明顯延長。絕大多數正常接受線上教學的高中生基本認為信息能力有提升,對線上教育的評價趨向積極,更愿意通過網絡進行自學。針對制度情況,兩地學校對教師開展線上授課培訓,但線上教學仍在問題,如家庭環境干擾、網絡環境干擾、軟硬件設施存在問題、教師能力偏差、互動行為不足。

表5 新冠疫情導致的新變化

4 教育環境與數字鴻溝的關系

4.1 學校教育環境的影響

學校教育環境對學生數字鴻溝的影響表現在:高中生接入及獲取溝受到ICT設備、學校規章制度、教師對學生使用ICT設備態度的影響,如“我們學校機房少了,以前是三個機房其中有一個機房,就已經轉作他用”(T21);其素養溝受計算機課程、教師知識傳遞方式、教師數字鴻溝的影響,如“計算機課程上我們什么也沒學會,我處于初級形態,百度可以滿足我,如英語單詞詞形變換”(S21);其心理溝受計算機課程、教師知識傳授方式、教師數字鴻溝、信息化教學模式影響,如“至少最基本的編程語言和信息要了解,我覺得高中階段文理科生對計算機課的需求是一樣的”(S12);其使用溝受學校規章制度、教師知識傳遞方式、教師數字鴻溝影響,如“我們手里邊如果有這種平板或者手機,當然能提高學生獲取知識的能力或者信息能力”(T21)。

4.2 家庭教育環境的影響

受訪高中生接入及獲取溝主要體現在網絡接入情況,個別案例中存在貧困家庭所在地方位置偏僻,網絡基礎設施建設情況較差,家庭的網絡硬件設施并不理想的現象,物質層面的數字鴻溝仍然存在,如“網課使用我姐的熱點,網速實在是不怎么樣,裝了Wi-Fi時候我都開學了”(S21);“因為有些學生家庭環境比起學校還是有差別,尤其農村硬件條件達不到,沒有Wi-Fi,甚至連手機都沒有”(T12)。家庭教育環境對其使用溝的影響表現在:家長ICT態度、幫助學生使用ICT設備的行為積極程度,會直接或間接地影響學生ICT設備使用時間長短及使用功能,如“希望他可以利用電子設備進行學習,取得更好的成績”(P11);家長信息能力強弱、信息意識、對學生使用手機的開明程度會影響高中生ICT設備使用情況,如“有用的,當然可以學習”(P24)。家庭教育環境對其心理溝的影響在于,家長自身信息能力強弱、信息意識、培養學生信息能力意愿程度會影響學生利用ICT設備進行學習、社交、娛樂的需求,如果家長的數字鴻溝縮小,學生的心理溝也會出現彌合趨勢,如“孩子現在還沒到(深入學習信息能力的)那個階段”(P23)。

4.3 社會教育環境的影響

社會教育模式對學生素養溝的影響主要表現在付費信息課程能提升學生信息素養,如付費信息化課程學生的信息素養會高于平均線,如“現在咱們這兒,這就有編程機器人,編程現在都是從小學開始”(T21)。社會教育環境對于使用溝的影響表現在信息基礎設施和政府政策。信息基礎設施數量多少與質量好壞將會影響其使用ICT的質量;社區網絡條件的好壞也會影響其ICT設備使用,如“社區網絡狀況并不好,有時候圈圈會轉半節課,我就得再聽回放,連麥也很困難”。社會教育模式和教育制度也會對高中生數字鴻溝的心理溝產生影響:社會教育模式更迭促進教育信息化的發展,學生越早接觸相對優質的教學資源,心理溝越容易出現彌合趨勢;高考制度將會使學生重心放在高考科目上,不重視信息類課程,學習意愿并不強烈;文理分科制度使得文理科生的學習需求不一樣,間接導致信息獲取與利用需求出現差異,如“理科生可能更加重視的是編程啥的,文科生可能更多就是檢索啥的”(T22)。

4.4 新冠疫情的影響

新冠疫情對學校教育環境的影響體現在:學校開展教師線上教學培訓,如“線上授課也培訓了,一個赤峰智慧平臺的負責人遠程培訓”(T22);教師更愿意線上授課,拓展知識傳授方式,如“疫情后有釘群,每天可以提交作業、監督學生”(T21);新冠疫情下線上授課倒逼教師掌握基本信息能力,其素養與使用溝也縮小,如“充實了很多,包括PowerPoint,把我都給逼出來了”(T22)。對家庭教育環境的影響體現在:部分家長轉變對學生使用ICT設備的態度,由有條件支持/中立/反對的態度轉向支持態度,如“在疫情期間,電子設備可能有很大的幫助吧”(P11),通過各種途徑為學生提供支持,“會關心孩子的網絡問題,來幫助孩子更高效地利用線上資源”(P11)。

4.5 新冠疫情對高中生數字鴻溝的影響

疫情對高中生數字鴻溝的影響體現在:線上教學要求高中生擁有ICT設備,直接彌合接入及獲取溝,如“我自己平時沒有手機,疫情期間用我媽淘汰的手機上課”(S11);線上教學為高中生提供了更寬裕的ICT 設備使用時間和用途,如“使用時間明顯變長,還建了一個釘釘群,互換作業,交流信息,在語文課上社交時間變長”(S21)。素養溝層面,高中生經歷線上教學,學習平臺使用能力明顯提升,如“意識、表述、交流這幾個我覺得可能會好一些,評估創造方面會不太行”(S23)。心理溝層面,高中生接觸到更多網絡學習資源,利用線上資源的行為明顯增多,心理溝縮小,如“疫情之后會更愿意多接觸一些線上教育資源”(S23)。

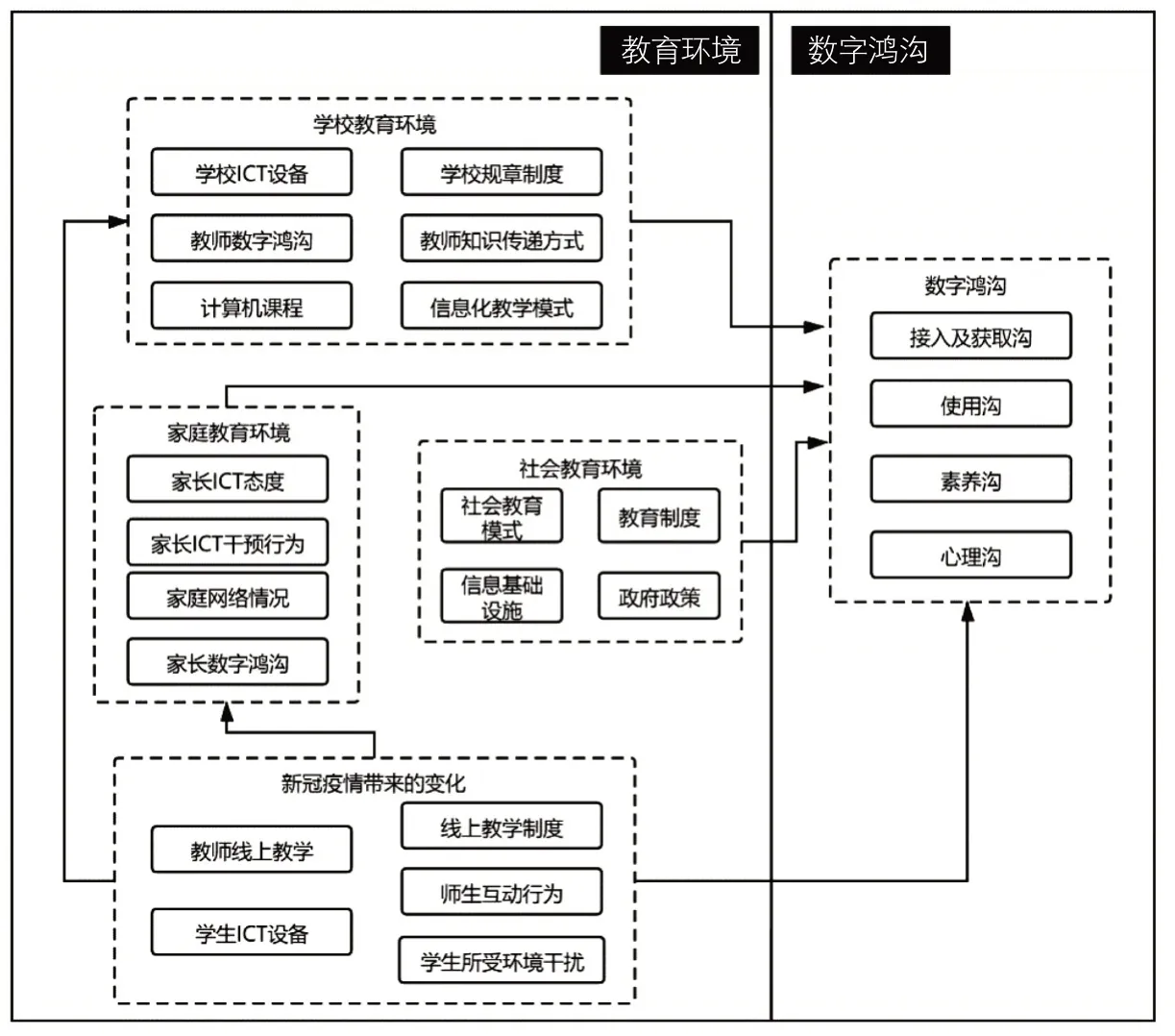

三類教育環境與新冠疫情對數字鴻溝的作用示意圖見圖1。

圖1 教育環境對數字鴻溝的影響模型

學校教育環境影響高中生的數字鴻溝。學校ICT 設備可縮小高中生在校園內的接入和獲取溝;學校對高中生自制力的擔憂導致ICT使用限制制度,對接入與獲取溝有負面影響。計算機課程、教師較高的信息能力及信息化知識傳遞方式可以彌合高中生素養溝。信息化教學模式也有助于彌合高中生心理溝的彌合。學校ICT使用限制制度對其使用溝有負面影響,教師信息化知識傳遞方式以及較高的信息能力則對高中生使用溝有積極影響。

家庭教育環境影響高中生的數字鴻溝。家庭網絡情況會直接影響高中生接入與獲取溝。高中生ICT使用溝如設備使用時間長短、使用功能會受到家長ICT態度和干預行為、家長數字鴻溝的影響;家庭的經濟情況也會影響到學生接入及使用溝,個案中存在明顯的物質鴻溝。家長數字鴻溝也會影響學生的心理溝。

社會教育環境影響高中生的數字鴻溝。社會教育環境對使用溝的影響最突出表現在信息基礎設施和政府政策:信息基礎設施數量與質量影響學生使用ICT設備及使用的質量;社區網絡條件也會影響學生ICT設備使用情況。社會教育模式和教育制度也會對其心理溝產生影響,社會教育模式更迭促生包容開放的信息化教育環境,促使學生心理溝出現彌合趨勢;高考制度的影響最為突出,應試學習任務導致其對信息能力、信息獲取需求相對較低,從而拉大心理溝;文理分科制度導致不同學生對信息獲取與利用的需求存在差異。

疫情影響了教育環境,拓展了教師知識傳遞方式,促使教師及學生面臨的數字鴻溝縮小;同時使教育場域從傳統的學校教育環境向家庭教育環境轉變,家長對于高中生使用ICT設備的態度發生轉變,行為趨向于支持。眾多運營商推出“大王卡”流量套餐,專門針對釘釘平臺,縮小了接入溝;“兩會”提出重視線上教育、彌合數字鴻溝、間接優化了社會教育環境。

疫情彌合了數字鴻溝。受訪學生都擁有了ICT設備如手機、電腦、平板,直接彌合了接入及獲取溝;獲得了更多更靈活的ICT設備使用時間,線上學習、社交、娛樂時間明顯增加,使用溝明顯縮小;接觸到更多線上學習資源,ICT需求明顯增加,形成線上學習、社交、娛樂等習慣,心理溝出現彌合趨勢;部分信息素養維度得到明顯提升。

5 結論及建議

本文發現,學校教育環境、家庭教育環境、社會教育環境會影響高中生數字鴻溝。學校教育環境的ICT設備、學校規章制度、計算機課程、教師知識傳授方式、教師數字鴻溝、教師ICT態度和信息化教學模式等因素會對學生的接入及獲取溝、心理溝、素養溝、使用溝產生影響。家庭教育環境中的家長對ICT態度、干預行為、家長數字鴻溝和家庭網絡情況等對學生使用溝、心理溝、接入及獲取溝等產生影響。社會教育環境的社會教育模式、政府政策、信息基礎設施和教育制度(如高考制度)等則影響高中生的素養溝、使用溝、心理溝。疫情下線上教學改變了三類教育環境與數字鴻溝:在學校教育環境中,線上教學改變了教師知識傳遞方式、學校規章制度、教師數字鴻溝;在家庭教育環境中,家長對學生使用ICT設備態度發生改變,干預行為趨于寬松;在社會教育環境中,通信運營商推出的優惠政策縮小了高中生數字鴻溝。

本文提出對策:第一,改善學校信息基礎設施,提升信息化教學水平,完善考核制度;第二,改善家庭信息化教育環境,扭轉家長限制ICT的態度與行為,非一刀切式地否定子女使用ICT;第三,政府及社會應加大政策與資金支持,建議繼續推動高考改革,將信息能力納入高考范圍。