重慶某骨料礦山最大合理生產能力的確定

劉記鵬

(日昌升建筑新材料設計研究院有限公司)

砂石骨料是基礎設施建設用量最大且不可或缺的材料,與人類的生存和發展息息相關。由于近幾年市場需求量大,某些區域甚至到一百多千米外的地方去購買砂石骨料,所以在這些客觀因素的影響下,要求骨料礦山加大產能,填補市場空缺,為企業創造顯著的經濟效益。但是礦山生產能力受多重因素制約,比如資源賦存條件、礦山形狀、道路修建難度、選用的設備等。本研究在不考慮政策限制的情況下,確定重慶某骨料礦山合理的最大生產能力。

1 礦山概況

該礦山礦區面積0.172 7 km2,覆土及風化層厚度0.1~3 m、平均2 m,總剝離量30.7 萬m3;礦石以白云質灰巖為主,夾灰巖、角礫巖,總礦石量2 187.4 萬t;礦區內最低開采標高+944 m,最高標高+1 084.61 m,最大邊坡高度120 m;礦山山體坡度19°~50°、平均45°左右,道路修筑難度較大;礦山采用全外包方式生產,主要挖掘設備為斗容2 m3的液壓挖掘機,主要運輸設備為30 t 載重寬體自卸車。礦區中部東北—西南向剖面示意見圖1。

2 生產能力驗證原則

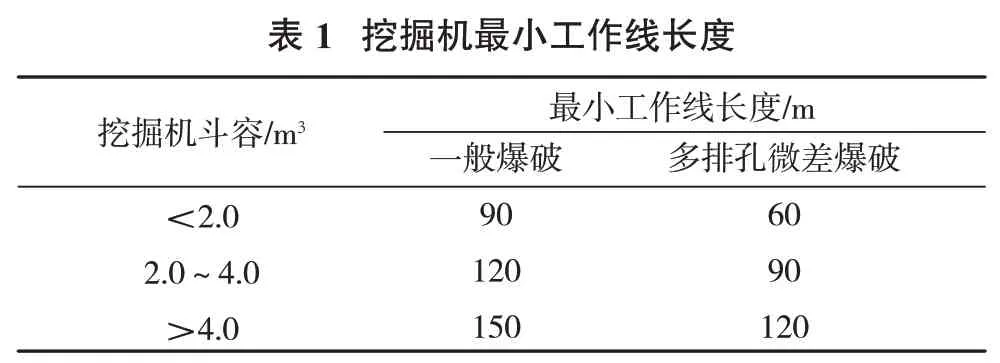

根據《水泥礦山設計手冊》[1]對于礦山生產能力的描述,礦山生產能力主要與可以布置設備的工作線長度有關,同時限制生產能力的時間為投產初期和新水平準備期,所以主要驗證投產初期和新水平準備期礦山可以布置的設備數量和設備生產能力,以此來確定礦山的最大生產能力。挖掘機最小工作線長度見表1。

3 最大生產能力確定

3.1 挖掘機生產能力確定

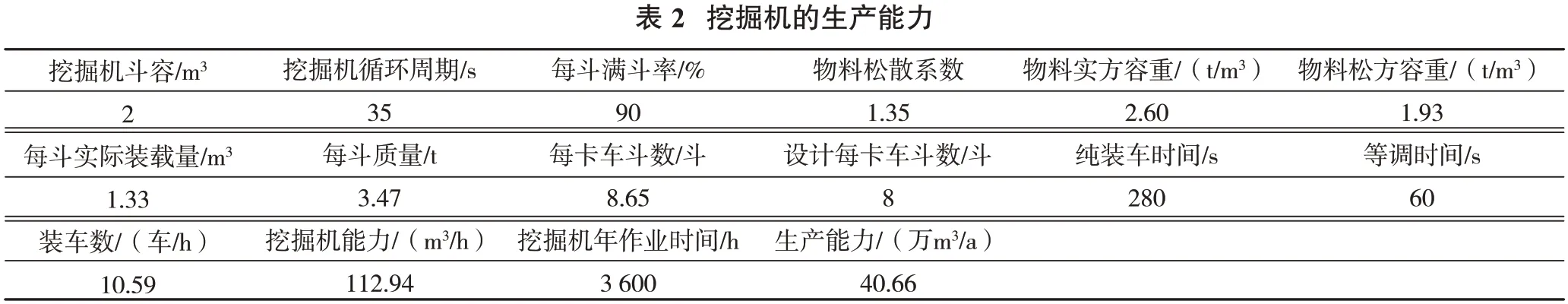

挖掘機在工作線長度足夠的情況下,生產能力除了與自身的工作效率有關,還與卡車的配合程度相關。本項目工作制度為年生產300 d,每天2 班,每班8 h。挖掘機效率略高,時間利用系數0.75,自卸卡車時間利用系數0.65。表2 是挖掘機的生產能力,表3是自卸卡車的生產能力。

通過計算,2 m3的挖掘機年生產能力40.66萬m3,平均每天生產能力1 355.33 m3,為方便計算,轉化為3 523.858 t;30 t 自卸卡車臺年運輸能力16.66 萬t,平均每天運輸能力555.33 t。

由于剝離物的容重與礦石不同,按照上述方式計算的設備能力:挖掘機年生產能力42.71 萬m3,平均每天生產能力1 423.67 m3,即2 847.33 t;卡車年運輸能力16.68萬t,平均每天生產能力556 t。

在設備進行新水平準備期,采掘設備效率降低為60%,即挖掘機開采礦石時每天生產能力2 114.31 t,挖掘剝離物時每天生產能力1 708.40 t。

3.2 各水平工程量及新水平準備工程量

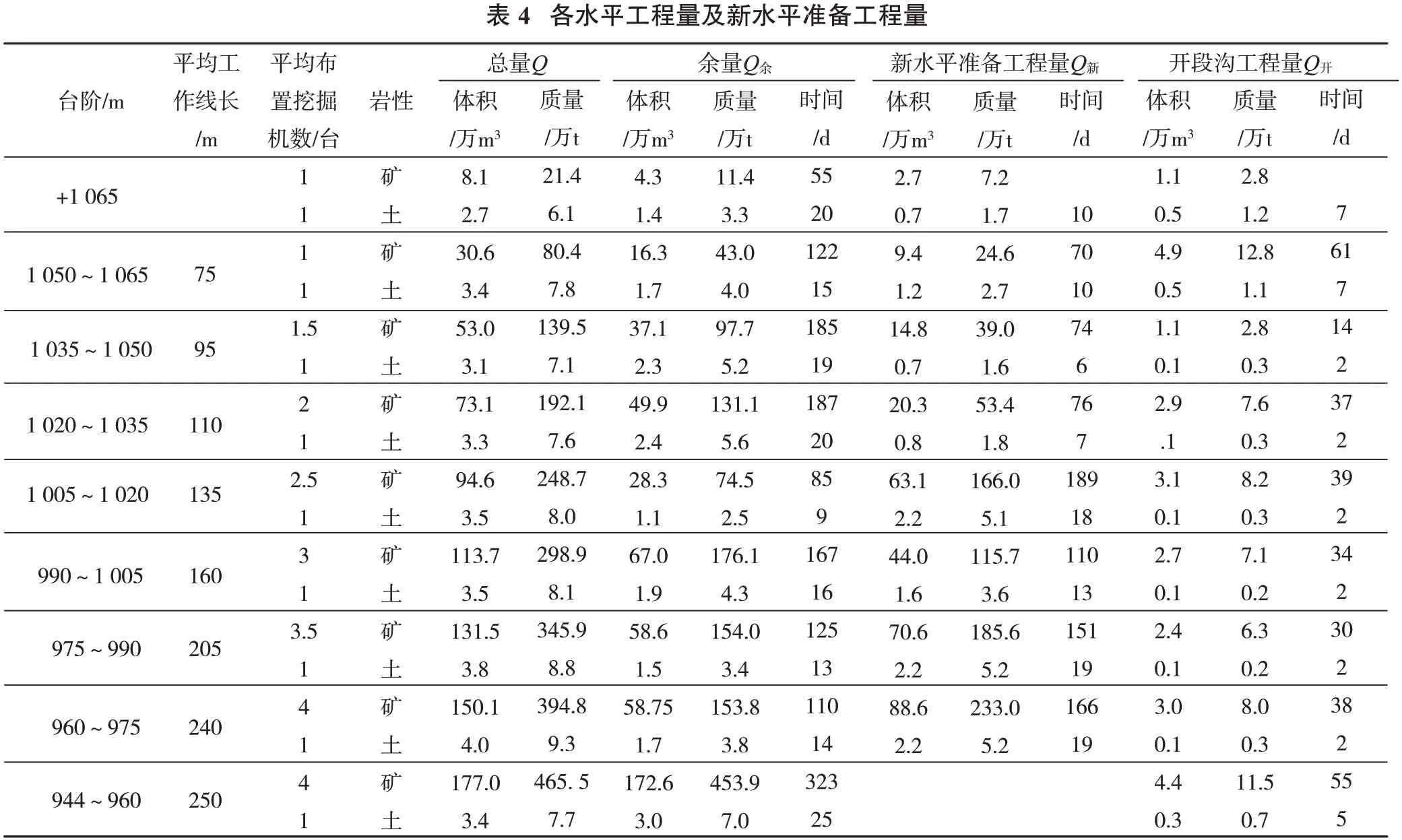

根據地質資料建立三維地質模型,分析各水平礦量及剝離量,再結合主運礦道路設置確定各水平的開段溝位置,計算新水平具備開段溝條件時需開采的工程量和新水平準備的工程量,見表4。

注:總量Q=余量Q余+新水平準備工程量Q新+開段溝工程量Q開;0.5個設備數量指上部水平開采完成后,調到該水平的設備。

3.3 開采進度計劃

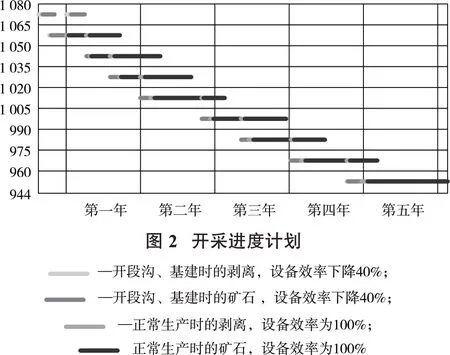

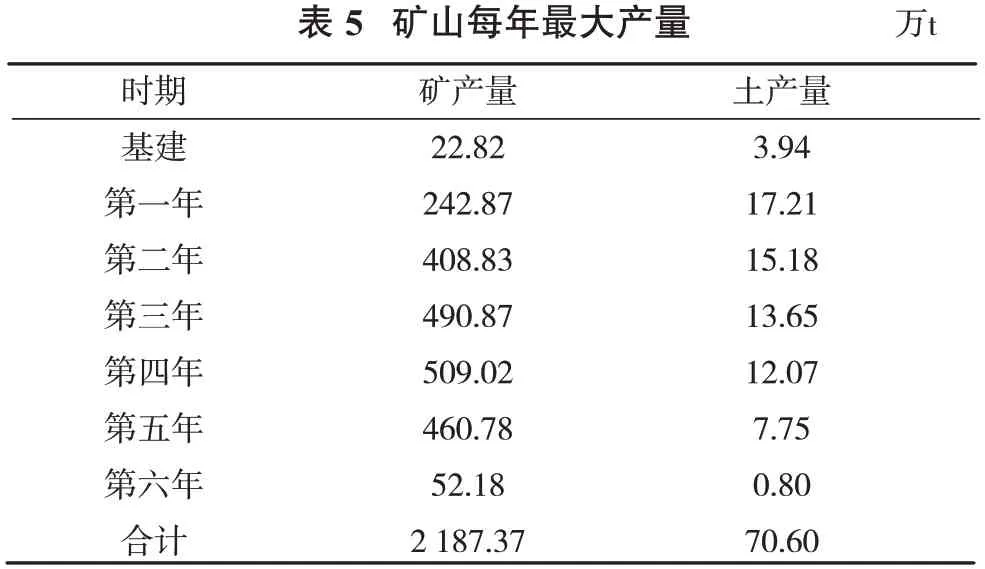

根據各水平工程量及新水平準備工程量、開段溝工程量,可計算各水平開采時間,按每年300 d 編制進度計劃(圖2),則每年可以生成的礦石總量,見表5。

根據圖2、表5,項目在生產第一年可以生產242.87 萬t 礦石,之后依次為408.83、490.87、509.02、460.78、52.18 萬t,每年投入的挖掘機數量從第一年至第五年依次為4、5、6、7、7 臺,每年投入的自卸卡車數量從第一年至第五年依次為22、42、50、52、47輛。

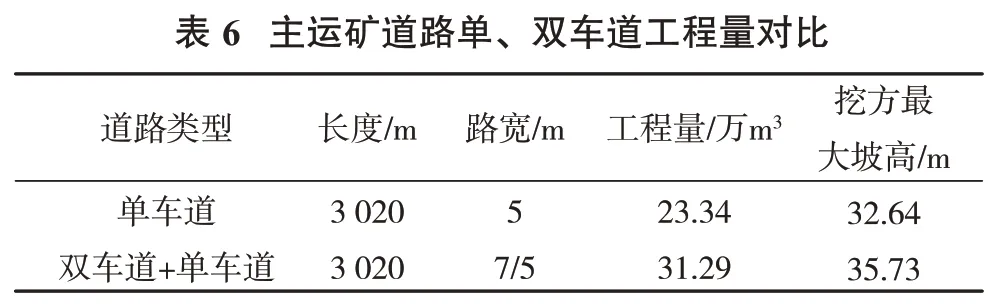

3.4 生產能力優化

骨料礦山的剝采比普遍較小,剝離對生產能力的影響不大,所以開采設計時不需要進行剝采比均衡,但是如果生產能力浮動較大,設備數量也會產生較大浮動,這會導致部分設備能力下降,效率降低,從另一方面增加了生產成本。同時,本礦山地形陡峭,礦權面積小,修建主運礦道路的難度大,當主運礦道路設置為5 m 寬單車道時,工程量最小,但根據《一種計算單車道斜坡道通過能力及設計錯車道間距方法的研究及應用》[2]中的方法,每200 m 設置一個錯車道,道路的最大運輸能力255.44萬t;如果改為三級雙車道道路,路面寬度增至7 m,道路運力可以增大至425 萬t,但是前期礦山的最大能力242.87 萬t。綜合考慮,將主運礦道路最上部服務于第一年的部分設置為單車道,下部設置為雙車道,工程量增加情況見表6。

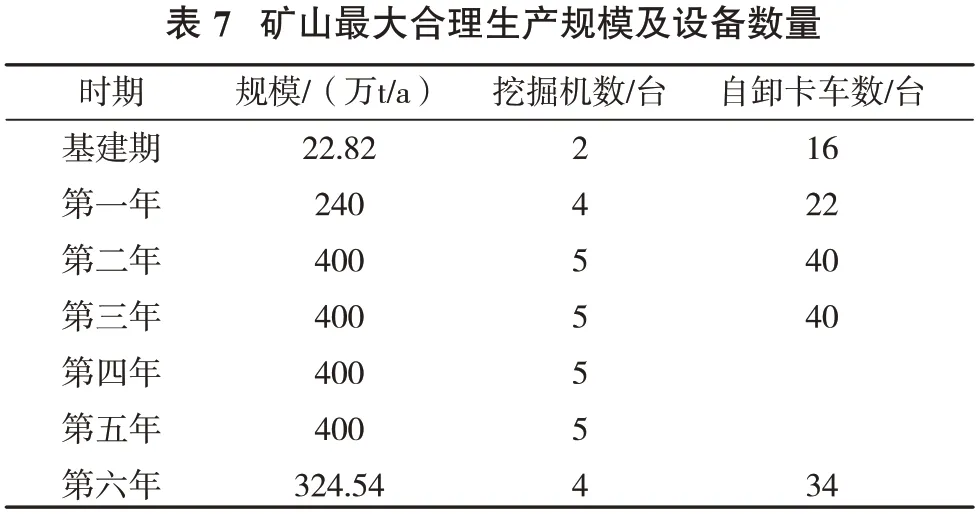

礦山投入生產后,應盡快達到設計生產能力,并保持較長時間的穩定(一般穩定時間不小于礦山服務年限的2/3)[3]。綜合考慮礦山可實現的生產能力、設備效率、道路運力,本礦山合理的最大生產能力400 萬t。根據露天煤礦從投產至達產的過渡年限宜為1~3 a[4],據此將第一年作為過渡期,生產能力為240 萬t,大于礦山生產能力的50%。礦山最大合理生產規模及設備數量見表7。

注:第一年以開拓為主,設備效率較低。

4 結論

(1)礦山最大合理生產能力主要取決于采用設備的能力、可布置生產線的長度、運輸道路的能力,特別是礦山開采初期和新水平準備期。

(2)對重慶某礦山的最大合理生產能力研究首先計算采用設備的能力,然后根據礦石賦存計算各開采水平的總礦量、開段溝工程量、具備下一水平準備條件時需開采的礦量和該水平余量;再根據可用工作線長度布置相應的設備數量,計算各水平開采時間和下一水平的銜接時間;并按工作制度布置開采進度計劃,從而統計出每年可以生產的礦量;最后通過主運礦道路運輸能力和設備均衡2個方面入手,確定了合理的最大生產規模。