基于六西格瑪管理的汽車助力器螺母安裝工藝研究

徐才錢 周浩

摘要: 本文通過利用六西格瑪質量分析方法對螺母安裝工藝的數據進行分析,運用DMAIC改善邏輯,通過因子分析與數據驗證,確定了螺母安裝工藝中的工裝、螺紋中徑和螺紋牙型角為影響扭力超上限缺陷的關鍵因子,并通過優化工裝安裝方式,改進螺紋中徑和螺紋牙型角,大幅降低了扭力超上限導致的產品不良率。

Abstract: This paper analyzes the data of the nut installation process by using the Six Sigma quality analysis method, uses DMAIC to improve the logic, and through factor analysis and data verification, it is determined that the tooling, the thread pitch diameter and the thread profile angle in the nut installation process are the influencing torques. The key factor of exceeding the upper limit defect, and by optimizing the tooling installation method, improving the thread pitch and thread profile angle, greatly reducing the product defect rate caused by the torque exceeding the upper limit.

關鍵詞: 六西格瑪;質量管理;安裝工藝;扭力超差

Key words: Six Sigma;quality management;installation process;torque tolerance

中圖分類號:U463.217? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ?文章編號:1674-957X(2021)17-0033-02

0? 引言

六西格瑪管理[1]是一種系統的過程改進方法,它通過對現有過程進行界定、測量、分析、改進和控制(簡稱DMAIC流程),消除過程缺陷和無價值作業,從而提高質量、降低成本、縮短周期時間,最終達到顧客完全滿意。六西格瑪管理其本質上是一種全新的管理方式,但六西格瑪管理離不開統計技術,在DMAIC流程中,測量、分析、改進和控制各階段都涉及統計工具的使用。文獻[2]詳細介紹了六西格瑪管理工具的使用方法。文獻[3]介紹了六西格瑪在公司質量管理體系中的總體應用,文獻[4-6]六西格瑪質量分析方法在控制某一典型產品或工藝中的具體應用。

助力器是汽車轉向系統的重要組成部分,其結構如圖1所示,具體裝配方式為:下軸(圖2)與助力器殼體通過兩個軸承連接,而軸承游隙由螺母(圖3)與下軸旋轉擰緊程度決定。螺母本體沿圓周方向均勻分布六個鉚點,以達到防松目的,同時也會導致螺母與下軸的螺紋在旋轉擰緊過程中產生扭力,正常安裝時該扭力要求在設定的范圍內。文獻[7]詳細介紹了螺紋配合的相關標準。本文將六西格瑪管理方法用于汽車助力器安裝的缺陷分析中,試圖通過六西格瑪質量分析方法改善安裝的不良率。

1? 汽車助力器缺陷數據分析

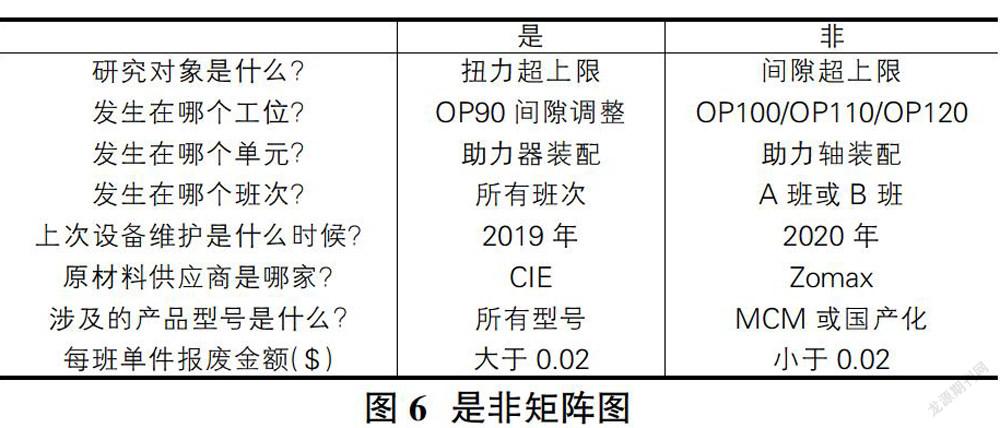

本項目首先整理和統計了2020年R公司第一季度汽車助力器裝配單元的各工位FTQ(First time quality)數據,從而得到相應報廢成本數據,通過柏拉圖分析發現在助力器裝配單元十五個工位的所有缺陷中,螺母安裝工位的扭力超上限缺陷是最重要的缺陷形式,分析結果如圖4及圖5所示。對該工位通過是非矩陣圖工具(圖6)分析缺陷產生的背景,并通過SIPOC(供應者、輸入、流程、輸出、客戶)模型對其過程進一步解析,為后續質量分析做準備。

2? 六西格瑪管理在降低螺母安裝不良率的應用

2.1 六西格瑪改進的模式—DMAIC? DMAIC代表了六西格瑪改進活動中的五個階段,是目前使用最多的一種方法和程序,也是六西格瑪最成熟的一種方法和程序,主要用于改進現有過程。DMAIC每個階段的主要工作內容如表1所示。

2.2 六西格瑪方法的應用

2.2.1 界定階段? 本文第2節中通過對汽車助力器裝配單元的缺陷數據進行分析,確定了螺母安裝工位的扭力超上限是最重要的缺陷形式,進一步分析發現:從第十周開始此缺陷不良率逐步上升,導致產品報廢成本逐漸升高;團隊成員對該工位通過是非矩陣圖工具分析缺陷產生的背景,并通過SIPOC(供應者、輸入、流程、輸出、客戶)模型進一步鎖定項目范圍;最后通過對不良品和良品的曲線和實物進行對比,清楚的展示出扭力超上限失效模式(Y)的特點。

2.2.2 測量階段? ①校驗設備測量系統:安裝好校驗工裝,運行設備,在設備顯示不同扭力值處同時記錄標準校驗工裝對應的顯示值,然后通過運用Minitab配對檢驗方法(設定此檢驗的置信度為95%,如果P值大于0.05,表示原假設成立,反之原假設不成立),得出P值大于0.05,原假設成立,即設備值與校驗工裝顯示值一致,也即設備測量系統正常。②找出工藝流程圖:通過畫出此項目涉及的工藝流程圖,列出各工位的輸入輸出項,鎖定間隙調整工位是失效發生的工位。③列出間隙調整工位所有影響扭力失效的潛在影響因子(X),并對各因子根據影響程度進行打分,依據評分做出柏拉圖,根據2/8原則,前五個影響因子占比超80%,因此重點分析前五項影響因子。

2.2.3 分析階段? ①隨機連續挑選規定數量的產品,計算當前扭力的CPK(過程能力)值,得出當前工位的過程能力。以便與改善后的CPK值進行比較。②針對篩選出的前五項因子,逐一分析。挑選相同數量的正常因子水平和經過篩選后的因子水平產品進行試驗,對結果進行方差檢驗和均值檢驗,通過P值與0.05對比,判斷該因子對最終扭力超上限的失效是有顯著影響還是無影響。本項目中最終分析出對扭力失效有顯著影響的因子有三個,工裝安裝方式、螺紋中徑和螺紋牙型角,也即這三個影響因子是關鍵影響因子。

2.2.4 改進階段? ①經過團隊小組成員的討論,針對這三項關鍵影響因子列出改善計劃表,清晰展示出行動措施,實施責任人以及預期完成日期。②挑選相同數量的改善前因子水平和改善后的因子水平的產品進行試驗,對結果進行方差檢驗和均值檢驗,通過P值與0.05比較,判斷該改善措施對最終的扭力失效是否有顯著影響,是否能顯著降低扭力超上限不良缺陷(Y)的發生率。反復試驗,直到找到最佳改善方案,達到顯著降低不良品發生率的目的。③確認最佳改善方案并實施后,跟蹤一定數量產品的扭力值,列出扭力值的單值圖(圖7),觀察其在不同改善措施實施前后階段的變化趨勢。通過單值圖可以發現,每一個改善措施實施后,扭力均值都有一定程度的下降,且最終的扭力值也更穩定,達到改善扭力超上限不良品發生率的效果。④連續搜集一定數量產品的扭力值,對比改善前和改善后的CPK(過程能力)值,發現CPK值由0.99提升至2.00,也進一步證明相關改善措施是有效的。

2.2.5 控制階段? ①針對每一項改善措施,發生在公司內部的需更新相關作業指導書和過程記錄表,明確規定定期檢查的標準以及頻次,培訓相關操作人員,并要求員工按規定做好記錄。發生在供應商端的原材料問題,我們要求相關供應商提供明確的控制方法和檢查記錄表。讓所有改善措施得到長期實施和管控。②通過持續跟蹤扭力值的變化趨勢,統計間隙調整工位的過程記錄數據,確認改善后扭力不良(Y)率處于穩定可控狀態。

3? 總結

在對汽車助力器的螺母安裝工藝實施了六西格瑪管理并進行質量分析后,通過持續觀察發現,螺母安裝的扭力值趨于穩定并保持在上限以下,改善前后不良品發生率由0.97%降低為0.25%,同時經財務部們確認,本次六西格瑪管理最終為公司每年節省約8.6萬人民幣的報廢成本。本項目的相關改善經驗已成功分享到公司同類型工藝的生產線,也能為其他公司類似工藝提供一下借鑒。

參考文獻:

[1]何楨.六西格瑪管理[M].三版.中國人民大學出版社,2014.

[2]馬逢時.六西格瑪管理統計指南[M].中國人民大學出版社,2013.

[3]歐陽麗.精益六西格瑪在Z公司質量管理優化中的應用研究[D].廈門大學,2019.

[4]張仲國,秦玉書.精益六西格瑪在發電裝備制造業中的應用——以汽輪發電機定子質量提升項目為例[J].南方農機,

2020,51(04):197-198.

[5]黃文秀.基于六西格瑪的K公司A產品質量管理改善研究[D].廈門大學,2019.

[6]胡琦.基于六西格瑪的G公司變速箱一軸軸承質量改善研究[D].南昌大學,2019.

[7]成大先.機械設計手冊[M].六版.化學工業出版社,2017.