減小數控火焰切割熱變形的方法

劉俊權

(1.中國建筑第二工程局有限公司華南分公司,廣東 深圳 518045;2.中建二局陽光智造有限公司,廣東 河源 517000)

1 概述

公司在構件的生產加工過程中常用的切割設備有數控火焰切割機和數控等離子切割機。數控切割的效率高,割縫質量好,尺寸精度高,相比手工下料,仿形切割優勢明顯。

火焰切割是利用可燃氣體所放出的熱量來切割金屬的一種氣體火焰加工方法。利用氣體火焰的能量將割件預熱到一定溫度后,噴出高速切割氧流,使其燃燒,由高速氧氣流吹掉,從而形成切口。由于切割厚度大,精度高,切割成本較低,火焰切割被廣泛應用于建筑,橋梁,船舶等行業。但是由于火焰切割的熱影響區較大,因此切割變形的問題經常出現,造成零件尺寸出現偏差,無法裝配,影響構件質量,甚至直接報廢的情況。

2 變形的分析

2.1 鋼板本身的變形

在吊裝及運輸過程中由于操作不當會造成鋼板變形,這個類變形不屬于數控切割變形,也比較容易處理和控制,只需要通過校平機校平即可。

2.2 切割過程中熱變形

使用數控切割機進行切割時,鋼板在切割過程中受到不均勻的加熱或者冷卻,材料內部的應力使被切割件發生了不同程度的彎曲或者移位,也就是割熱變形。在切割長寬比較大的零件時熱變形尤為嚴重。由于材料的熱膨脹和收縮還會發生位移,數控切割機是計算機控制,工件的外形尺寸已輸入到程序中,所在切割位置的坐標定位不會因為鋼板變形相應改變,因而造成了切割后的零件尺寸與原尺寸有誤差。但是切割熱變形并不是不可控,我們可以通過一些方法將熱變形降至最低,滿足零件的尺寸要求。

3 減小切割變形型的措施

3.1 切割工藝參數的選擇

3.1.1 火焰切割機氣體壓力,切割速度如表1所示,不同的鋼板厚度選用不同的割嘴,氣壓及切割速度

1)根據不同的板厚選取合適的氣體壓力,切割氧壓力太高,不但造成浪費,而且在接近頂部切割件都會產生有規則的溝槽。切割氧壓力太低,切割面有較厚的鱗皮融入,難以清除。乙炔壓力過高將形成過熱,接近頂部的切割面形成較大的槽;乙炔壓力過低則難以保證切割的順利進行。

2)切割速度直接影響切割過程的穩定性和切割斷面的質量,強制調高切割速度會使切割斷面質量變差,反而不能提高生產效率。切割速度不能過快,也不能過慢,過快會使切割斷面質量變差,出現凹陷和掛渣,甚至是切割中斷。過慢會產生過多的熱量,出現切口上邊緣融化塌邊,下邊緣產生圓角,同時切割斷面下半部分出現水沖狀的深溝凹坑等,增加熱變形。(見表1)

表1 割嘴切割性能及基本參數表

割嘴號 切割氧孔徑mm切割厚度mm切割速度mm/min氣體壓力Mpa 氣體消耗量氧氣 丙烷 氧氣m3/h 丙烷L/h 00 0.8 5-10 600-450 0.2-0.3 >0.03 0.9-1.3 340 0 1.0 10-20 480-380 0.2-0.3 >0.03 1.3-1.8 340 1 1.2 20-30 400-320 0.25-0.35 >0.03 2.5-3 470 2 1.4 30-50 350-280 0.25-0.35 >0.03 3-4 470 3 1.6 50-70 300-240 0.3-0.4 >0.04 4.5-6 620 4 1.8 70-90 260-200 0.3-0.4 >0.04 5.5-7 620 5 2.0 90-120 210-170 0.4-0.6 >0.04 8.5-10.5 620 6 2.4 120-160 180-140 0.5-0.8 >0.05 12-15 780 7 2.8 160-200 150-110 0.6-0.9 >0.05 21-24.5 1000 8 3.2 200-270 120-90 0.6-1.0 >0.05 26.5-32 1000 9 3.6 270-350 90-60 0.7-1.1 >0.05 40-46 1300 10 4.0 350-400 70-50 0.7-1.2 >0.05 49-58 1600

3.1.2 割嘴的選擇

根據氣體種類和板厚選擇割嘴。數控切割機的割嘴一般分為乙炔割嘴和丙烷割嘴(適用于煤氣、液化石油氣、丙烷)。

乙炔割嘴:燃燒速度快、燃燒值高,尤其適合厚度在200mm以上的鋼板。乙炔割嘴一般是一體式的,出氣孔一般是呈環形排列。

丙烷割嘴:燃燒速度與燃燒值較乙炔均低一些,適合厚度10-200mm的鋼板切割。丙烷割嘴一般是分體式的,出氣孔一般呈梅花型排列。由于丙烷的燃燒熱值低,所以丙烷割嘴的快風出口都縮進一點,以集中火焰,提高加熱的溫度,彌補燃燒值低的不足。

另外,選購割嘴時,還要根據所需要切割的板材的厚度,選擇合適的割嘴型號。

3.1.3 切割用氣體的選擇

切割氧純度的影響。氧氣純度對零件的熱變形也有影響,在氧氣純度為97.5%~99.5%的范圍內,氧氣純度每降低1%,切割一米長的割縫,氣割時間將增加10%~15%,預熱火焰釋放能量也將增加10%~15%,從而增加了零件的熱變形。所以我們要求切割氧的純度在98.5%以上。

可燃氣體的影響。可燃氣體有乙炔,丙烷,天然氣等。在氧氣中燃燒火焰溫度和熱量分布上乙炔優勢明顯,這都是有利于降低變形的。另外氣在純氧中燃燒產生的溫度約為2500℃,為了彌補這一缺憾在天然氣中加入增效劑,可將溫度提升到3300℃左右。同時天然氣更經濟,更安全,燃燒時無污染。因此天然氣也是比較好的選擇。

3.2 切割過程中的控制

3.2.1 切割順序的控制

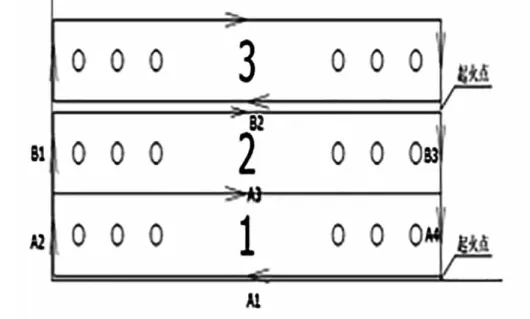

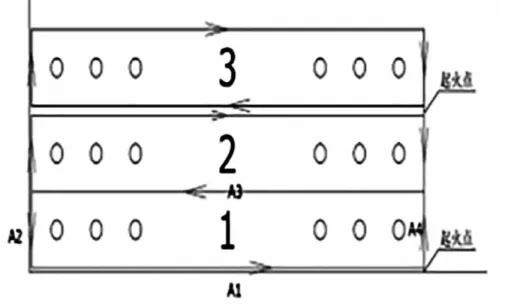

合理的切割順序是控制切割變形的有效措施。切割順序是指對鋼板上若干大小套嵌的套排零件依次進行切割的順序。一般應遵循“先內后外,先小后大”的原則。先內后外,即有內輪廓的零件先切內輪廓,內輪廓中有嵌套零件的先切內輪廓中的嵌套零件。如圖2所示,先切割1號零件,再切割內輪廓圓,最后切割外輪廓。先小后大,即先切割零件尺寸較小的,再切割尺寸比它大的零件,尺寸小的零件產生的熱量少,可降低變形量。(見圖1)

圖1 正確的切割方向

圖2 錯誤的切割方向

3.2.2 引入線的控制(起火點)

正常情況下,最理想的起火點在鋼板邊緣(鋼板邊緣的零件),已割零件的割縫中間(鋼板內部的零件)。距離太大會增加鋼板穿孔,增加預熱時間,導致熱變形的增加,同時還降低割嘴壽命和生產效率。距離太小則會割壞零件本身。如圖1和圖2所示,1號零件引入線放在鋼板邊緣,3號零件引入線放在2號和3號之間的位置。

3.2.3 切割方向的控制

切割件一直受母材的牽制可有效降低切割件的變形,在切割方向上應盡可能的保證最后一條切割邊與母材大部分脫離,如果過早的與母材大部分分離,則周邊的邊角框不足以抵抗切割過程中出現的熱變形應力,造成切割件在切割過程中移位,出現尺寸偏差。1號零件的切割方向是A4-A3-A2-A1,那么在切割了A4-A3-A2時,1號零件已經和母材分離了,受不到母材的牽制就很容易發生偏移,尺寸就會出現偏差。正確的切割方向A1-A2-A3-A4,B1-B2-B3(1號零件和2號零件共邊)。

3.3 易變形零件的控制

長寬比較大的細長條零件在切割過程中極易變形,采用常規的方法切割時經常會出現上拱和旁彎的情況,操作稍不注意就會碰到割嘴,影響切割的順利進行,并容易造成熄火或撞彎、撞斷割炬等事故。根據零件的種類,有兩種解決辦法。

零件為規則的矩形零件。建議使用直條機切割,多個割嘴同時切割,各個割嘴的火焰強度基本一致,零件長度方向同時受熱且切割速度均勻一致,因此可以有效的控制熱變形帶來的旁彎現象。

零件為不規則的異形零件。可采用留割的方法,即人為將割邊留幾段15-30mm的橋不切割,使之與母材通過橋相連,以牽制冷縮,上拱和位移,

4 結語

由于火焰數控切割機的切割方式,從本質上是無法完全杜絕切割受熱變形的問題,但是只要我們在切割的工藝參數上稍加修整,那么就可以將熱變形的影響降到最低。控制熱變形的方式不僅僅只有以上幾種,還有共邊切割和零件橋接等方法,都可以降低切割中的熱變形。我們要根據熱變形的不均勻性,了解其變形規律,制定出相應的防變形措施,大限度的降低切割熱變形,保證切割零件的精度。