角位移傳感器定轉子間隙設計與驗證

徐 華,鄭嘉銘,韓 超

(1.南京機電液壓工程研究中心,南京 211106;2.西安交通大學電氣工程學院,西安 710049)

目前在工程技術應用中對角位移物理量測量的最常用方法是差動變壓器式角位移傳感器(Ro?tary variable differential transformer, RVDT),它采用與差動變壓器相同的原理,把機械部件的旋轉運動傳遞到角位移傳感器的轉軸上,帶動與之相連的鐵芯,改變其定子線圈中的感應電壓,輸出與旋轉角度成比例的電壓/電流信號[1?2]。RVDT 通常由定子鐵芯、轉子鐵芯、初/次級線圈及殼體等部件組成。RVDT 采用非接觸設計,具有靈敏度高、線性好、結構緊湊等優點[3]。它在航空領域被廣泛應用于飛機前輪操縱系統、舵面操縱系統、進氣道調節系統等自動控制系統中[4?5]。

在RVDT 中,定子鐵芯與轉子鐵芯(以下簡稱定子、轉子)之間的間隙是為了保證轉子在定子腔內能夠自由轉動,間隙的大小對RVDT 的性能和可靠性影響較大,是RVDT 設計的關鍵之一。間隙過大,將使磁阻增大,相應地激磁消耗電流也隨之增大,進而導致損耗和發熱增大,性能變差,甚至線圈損壞;間隙過小,會使間隙諧波磁場增大,造成雜散損耗和噪聲增加,易使轉子運動時與定子碰擦,甚至發生掃膛,影響產品可靠性。此外,過小的間隙還會增加裝配難度。所以,選擇合適的定子、轉子間隙是RVDT 性能提升和可靠運行的關鍵,也是RVDT 設計的重點和難點之一[6?7]。

線性度和梯度是RVDT 的兩個重要指標。其中線性度(也叫非線性誤差)反映RVDT 性能良好程度,由于傳感器受誤差影響會導致輸出與理論值之間存在區別,各輸出點連線不可能為直線,故為了便于數據處理,通過處理將實際輸出曲線擬合為直線,線性度即為實際輸出曲線與近似為直線的擬合輸出曲線的最大偏差和滿量程輸出電壓比值;梯度為輸出電壓變化量與引起輸出電壓變化的位移量之比,也是判斷各參數設計是否合理的重要指標[8]。

在RVDT 設計中,系統對消耗電流、梯度都有明確的范圍要求,因此,為了達到系統指標要求,除了控制線圈的匝數之外,控制定子與轉子之間的間隙同樣關鍵。目前國內外大部分研究通過分析間隙對于輸出電壓線性度一個方面的影響對間隙進行設計,而忽略了梯度這一重要指標。而本文綜合考慮了線性度和梯度兩個重要指標,對于定轉子間隙進行了設計。

本文以通用性較強的RVDT 產品作為研究對象,通過仿真研究和試驗驗證,研究了定、轉子間隙,查明了定、轉子間隙變化對線性度和梯度的影響規律,進而獲得了該款RVDT 產品定、轉子最優的配合間隙,從而提高RVDT 的性能和可靠性。同時也為此類RVDT 產品定、轉子間隙優化設計提供了案例參考。

1 工作原理

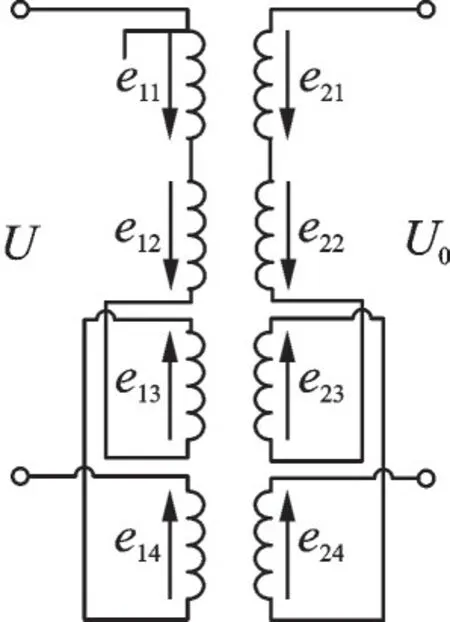

RVDT 的定子由鐵芯和線圈兩部分組成,其中線圈又包括初級繞組和次級繞組,其轉子由兩端呈扇形的對稱磁鋼片組成,定、轉子之間有一定間隙。圖1、2 分別給出了RVDT 的結構示意圖和電氣原理圖。

圖1 RVDT 定子與轉子結構圖Fig.1 Structure of RVDT stator and rotor

圖2 RVDT 電氣原理圖Fig.2 RVDT electrical schematic diagram

圖3 零位時的磁力線分布圖Fig.3 Distribution of magnetic lines of force at zero position

圖4 轉動40°時的磁力線分布圖Fig.4 Distribution of magnetic lines of force at 40°

2 設計計算

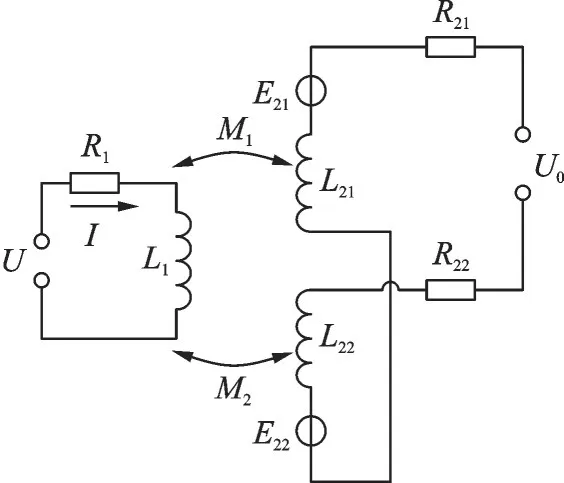

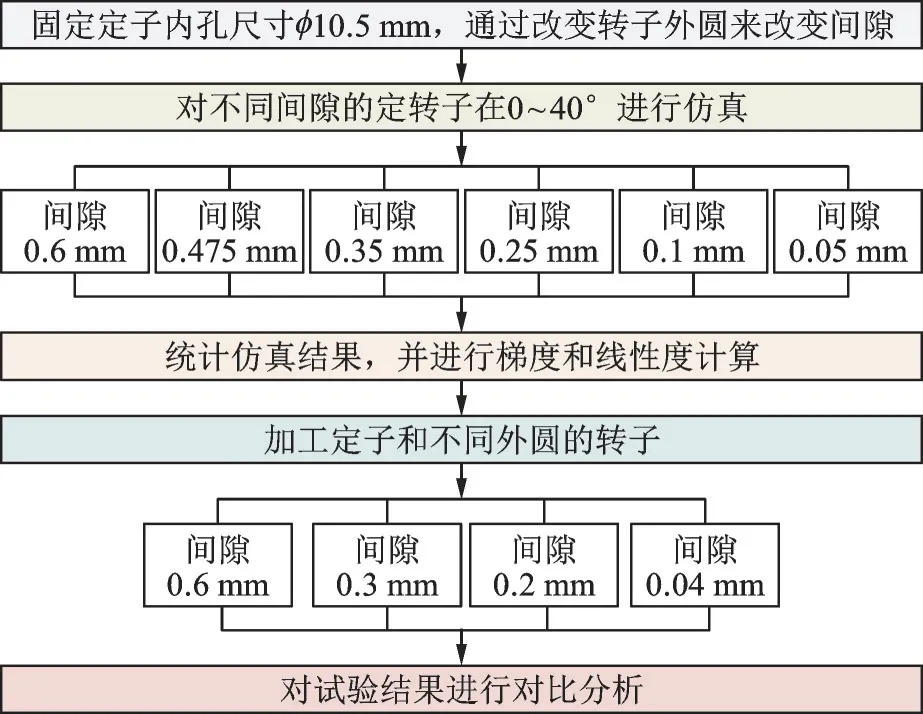

根據變面積式差動變壓器原理,可計算得到電壓和轉子轉動角度之間的關系。在忽略線圈寄生電容和鐵芯損耗的情況下,差動變壓器的等效電路如 圖5 所 示[10?11]。

圖5 差動變壓器的等效電路Fig.5 Equivalent circuit of differential transformer

圖中:U、I分別為初級線圈勵磁電壓與電流(頻率為ω);L1、R1分別為初級線圈電感與電阻;M1、M2分別為初級線圈與次級線圈1、2 間互感;L21、L22和R21、R22分 別 為 兩 個 次 級 線 圈 的 電 感 和電阻。

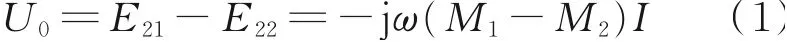

根據變壓器原理,傳感器開路輸出電壓為兩次級線圈感應電勢之差[12?13]

當銜鐵在中間位置時,若兩次級線圈參數與磁路尺寸相等,則M1=M2=M,U0=0。當銜鐵偏離中間位置時,M1≠M2,由于差動工作有M1=M+ΔM1,M2=M-ΔM2,在 一 定 范 圍 內,ΔM1=ΔM2=ΔM,差值(M1-M2)與銜鐵位移成比例。于是,在負載開路的情況下,輸出電壓有效值為[14]

式中ES0為銜鐵在中間位置時單個次級線圈感應電勢,表達式為

輸出阻抗為

將差動式變壓器做成改變導磁面積的變面積式類型,即可設計成可用來測量角位移的線性旋轉變壓器。

線性旋轉變壓器主要由定子、轉子、一次側線圈和二次側線圈構成。定子為四極形式,每一極上都繞有一次側線圈(分別用W11、W12、W13、W14表示)和二次側線圈(分別用W21、W22、W23、W24表示)。

當一次側線圈接入交流激勵電源時,根據電磁感應原理,二次側線圈通過磁通耦合可以輸出相應電壓。當轉子轉動一定角度時,一次側線圈與二次側線圈的耦合磁通發生變化,其變化的磁通量與轉子的位置(即角度)有關,而磁通量的變化將改變二次側線圈的輸出電壓。因此,當激勵電源的電壓和頻率確定后,二次側線圈的電壓輸出與轉子的轉角有關。

線性旋轉變壓器的電路原理即為一種四段式差動變壓器,其電氣原理如圖6 所示。

圖6 線性旋轉變壓器電氣原理圖Fig.6 Electrical schematic diagram of linear resolver

一次側線圈W11、W12、W13、W14的線圈匝數完全相同,并形成串聯;二次側線圈W21、W22、W23、W24的匝數也完全相同,并且也形成串聯。連接方式如圖6 所示,其輸出電壓為[15]

為研究其輸出特征,本文設置如下參數:δ為定子極掌與轉子板端面間氣隙的厚度;Sa、Sb為定子極掌與轉子極端面覆蓋表面積;r為轉子半徑;a為轉子轉角,單位為rad;h為定、轉子鐵芯的有效寬度;2θ為定子磁極角度,單位為rad。

設μ0為空氣磁導率,忽略鐵芯磁阻,則磁路的磁阻由氣隙磁阻組成,它們為

因為四極上一次側線圈的匝數相等,流過的電流相等,所以磁動勢也相等,即

3 方案設計

3.1 定、轉子間隙影響

定子與轉子之間的間隙對RVDT 性能影響主要有3 個方面:

(1)對輸出梯度的影響。一般間隙越大,輸出梯度越小,故輸出電壓隨著間隙的增大而減小。

(2)對消耗電流的影響。間隙越大,消耗電流也越大。

(3)對線性度的影響。對線性度而言,間隙既不能太大也不能太小,需要找到合適的間隙來滿足線性度的性能要求。

因此,定轉子間隙的優化設計對于RVDT 來說十分重要。

3.2 設計方案

角位移傳感器的線性度是描述傳感器靜態特性的一個重要指標,大多數的生產廠家和用戶都希望傳感器的線性度指標最好,即傳感器的線性度誤差最小。但在實際的工程應用中,經過理論設計的結構參數往往會由于傳感器材料、制造工藝、結構設計等因素,傳感器的理論值與實際測量值之間總存在一定偏差。因此,研究一定結構參數下定、轉子間隙變化對傳感器線性度的變化規律就有著重要的意義,不僅可以為優化設計提供指導,而且可以在工程實現時,對實際結構參數進行修正,以提高產品的合格率。

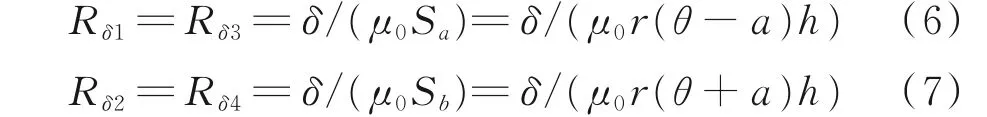

由于定、轉子間隙對線性度的影響較為復雜,間隙的大小對磁場的影響較大,磁路設計和定子、轉子結構尺寸等諸多因素也會由于影響間隙而對傳感器的線性度產生影響。本文以通用性較強的某RVDT 產品作為研究對象,首先按照產品的使用要求,通過計算確定轉子和定子的結構參數,獲得理論間隙值,再以間隙為自變量、線性度為因變量,通過仿真分析理論間隙值變化時,線性度的相應變化規律。之后再通過制造樣機進行物理試驗驗證。方案設計的流程圖見圖7。

圖7 方案設計流程圖Fig.7 Schematic design flow chart

由此,首先通過仿真計算分析采用相同的定子線圈,定子線圈內孔尺寸是φ10.5 mm,采用不同的轉子外圓,轉子外圓尺寸分別為φ9.3 mm、φ9.55 mm、φ9.8 mm、φ10 mm、φ10.3 mm、φ10.4 mm、φ10.42 mm,從而產生不同的間隙,分析傳感器線性度的變化情況;再制造出其中4 種外圓尺寸的轉子,外 圓 尺 寸 分 別 為φ9.3 mm、φ9.9 mm、φ10.1 mm、φ10.42 mm,采用相同的定子線圈,內孔尺寸為φ10.5 mm,進行裝配后開展試驗驗證,驗證對產品線性度的仿真結果,從而得到間隙的優化設計方案。

4 仿真分析

4.1 不同轉子的仿真情況

本文以某角位移傳感器性能為參考,對不同間隙下傳感器的輸出梯度與線性度進行仿真。圖8是轉子鐵芯轉動0~40°時電壓輸出波形,圖9~11是不同轉子對應不同間隙對線性度和輸出梯度的變化規律曲線。

由圖8可以看出,輸出電壓隨時間呈現正弦變化規律,橫坐標為時間,縱坐標為輸出電壓,各條曲線隨幅值增大,依次對應傳感器轉角分別為0°、5°、10°、15°、20°、25°、30°、35°、40°下的輸出電壓隨時間的變化規律,并且在同一時刻下,輸出電壓隨角度的增大而增大。而產生該現象的原因則是,在不同的測量角度下,互感的變化會導致測量角度的變化。因此可以根據輸出電壓的變化來測量角度的變化。

圖8 0~40°電壓輸出波形Fig.8 0—40°voltage output waveforms

圖9 間隙0.6 mmFig.9 0.6 mm air gap

圖11 間隙0.05 mmFig.11 0.05 mm air gap

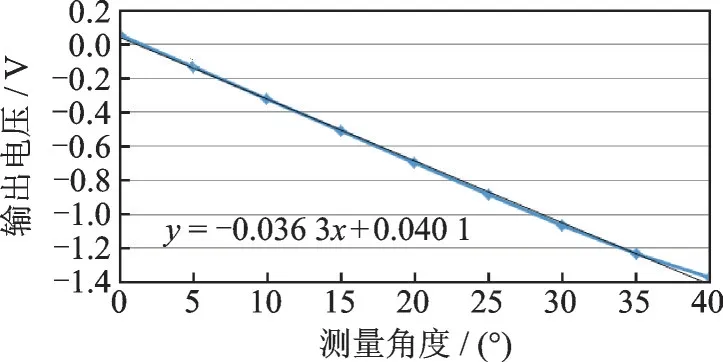

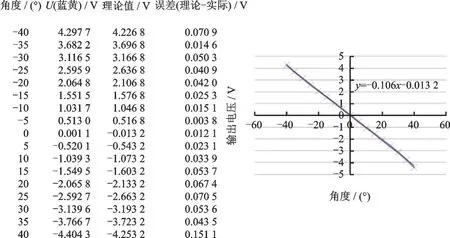

由圖9~11可以看出,在定、轉子間隙分別為0.6、0.35、和0.05 mm時,測量角度在0~40°內變化的情況下各角度對應的輸出電壓,通過散點圖輸出的曲線,可以據此計算出各曲線的輸出梯度以及線性度。

4.2 仿真結果及分析

在0.04 mm 至0.6 mm 之間,設定若干個定、轉子間隙值進行仿真分析,得到在定子線圈內孔是φ10.5 mm 時,不同的定、轉子間隙對應的梯度和線性度的仿真結果如表1 所示。

表1 定、轉子不同間隙的仿真結果Table 1 Simulation results of stator and rotor with dif?ferent air gap

由仿真結果可以看出,傳感器的輸出梯度隨定、轉子間隙的增大而減小,即間隙越大,輸出電壓越小;與通過式(16)得出的間隙δ與輸出梯度成反比的結論一致。這是由于間隙增加后,定子內部的磁阻增大,定子與轉子之間的磁場強度減小,所以梯度減小,輸出電壓減小。此外,仿真結果還表明,間隙在0.25~0.1 mm 時,線性度最小,隨著間隙增大或者減小,線性度都在逐漸增大。所以,定子與轉子之間的間隙應控制在一定范圍內,才能更好地滿足傳感器線性指標的要求。

5 試驗驗證

5.1 試驗過程

為驗證仿真分析結果,需要進行試驗。首先加工一組內孔均為φ10.5 mm 的定子鐵芯,通過繞制一定匝數的線圈,成為定子。然后分別加工外圓為φ9.3 mm、φ9.9 mm、φ10.1 mm、φ10.42 mm 的各種轉子,用專用工裝組合裝配后安裝在傳感器測試臺上,提供與仿真相同的激磁信號,通過專用角位移的試驗臺的分度頭夾住轉子轉動,測量出轉子轉動0~40°的輸出電壓,從而計算得出梯度和線性度。圖12 為定、轉子試驗件的圖片。

圖12 定、轉子試驗件圖片Fig.12 Pictures of stator and rotor test pieces

5.2 試驗結果

圖13~15 分別為滿足定、轉子間隙為0.3、0.1、和0.04 mm 的試驗結果。

圖13 間隙0.3 mmFig.13 0.3 mm air gap

圖14 間隙0.2 mmFig.14 0.2 mm air gap

圖15 間隙0.04 mmFig.15 0.04 mm air gap

5.3 結果分析

通過試驗,總結定、轉子各種間隙對RVDT 輸出梯度、線性度的影響,見表2。

表2 定、轉子不同間隙的試驗結果Table 2 Test results of stator and rotor with different air gap

由試驗結果可以看出,由于角位移傳感器的殼體、定子、轉子零件存在加工誤差,定、轉子裝配后會產生一定程度的不同軸現象,致使磁導不對稱,進而導致實際輸出與理想仿真輸出存在略微差異,但輸出規律保持相同,即傳感器輸出電壓梯度隨定、轉子的間隙增大而減小,間隙越大,輸出電壓越小;定、轉子間隙在0.2 mm 左右,線性度最小,隨著間隙的增大或減小,都會使線性度增加。

6 結 論

本文通過采取仿真計算分析和物理試驗驗證的方法,探索了定子和轉子之間的轉動間隙的變化對RVDT 輸出指標的影響,各項試驗結果與仿真結果的吻合度很好,并從中得到了兩項重要的規律:一是傳感器的輸出梯度隨間隙的增大而減小;二是間隙控制在0.1~0.25 mm,線性度最優,間隙過大或過小,線性度均會逐漸變差。由此可以得出結論:在一定的結構尺寸下,調整定子與轉子之間的間隙可以優化RVDT 的線性度。但是在實際的工程運用中還必須兼顧RVDT 其他性能指標的要求,比如輸出梯度、消耗電流等。定、轉子間隙的合理選取是一個綜合權衡的結果,局部最優并不能得到整體的最優。通過本文的研究,查明了梯度隨間隙變化的規律,為產品結構設計參數的選取提供了有力的支撐。

本文研究方法和獲得的結論可以推廣應用到多余度角位移傳感器的研制中,為此類產品的快速研發提供借鑒。