工業鋰電池安全性測試問題及規范

李超強

(林德(中國)叉車有限公司,福建 廈門 361006)

0 前言

工業鋰電池安全性測試工作的核心目標就是確保工業鋰電池自身安全性與使用性能,并以其安全性能為工業鋰電池測試重要指標,根據工業鋰電池安全性測試標準與要求,也對測試人員專業能力與實踐能力提出較高要求。并在測試的過程中,詳細掌握工業鋰電池各項參數,明確測試方法與目標,降低工業鋰電池安全性測試環節中的安全風險,確保工業鋰電池安全性。

1 工業鋰電池安全性測試問題標準內容

1.1 明確鋰電池各項參數

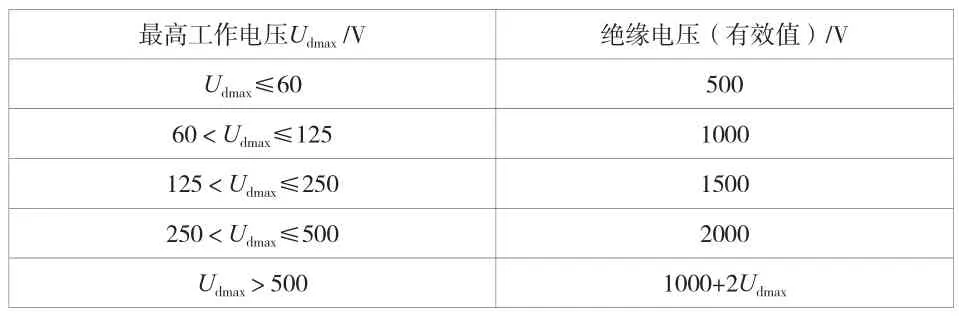

因工業鋰電池安全性測試環節中易出現各項問題,還需要在其測試前詳細掌握工業鋰電池各項參數,也是選擇測試方法的重要依據之一。一般情況下,關于工業鋰電池安全性測試,會根據其電壓進行優先選擇,包括24V、36V、48V、72V等。此外,也須考慮到工業鋰電池絕緣耐壓要求。例如工業鋰電池最高工作電壓Udmax≦60V,其絕緣耐壓有效值為500V;最高工作電壓60V<Udmax≦125V,其絕緣耐壓有效值為1000V;最高工作電壓125V<Udmax≦250V,其絕緣耐壓有效值為1500V;最高工作電壓250V<Udmax≦500V,其絕緣耐壓有效值為2000V;最高工作電壓Udmax>500V,其絕緣耐壓有效值為1000V+2Udmax(如表1所示)。

表1 絕緣耐壓要求

1.2 外觀檢查

開展工業鋰離子電池安全性測試工作前,還需要對其外包、系統等全面性檢查,是否存在變形、裂紋等情況,如果存在該情況,不能對該鋰電池進行安全測試,基礎要求不符安全性測試要求。同時,還需要確保測試鋰電池干燥、無污物。當然,也須考慮到鋰電池的防護等級。通常情況下,工業鋰離子電池包或系統外殼,防護等級要大于IP54(GB/T4208中的相關規定)。

1.3 安全要求

工業鋰離子電池安全性測試安全要求,重點考慮試驗類別,因其試驗類別不同,對鋰電池的安全性提出不同要求。在高溫充電試驗環節中,要對電壓、電流、溫度等進行限值設定;在介質耐壓試驗環節中,要對絕緣擊穿、閃絡設定;在濕熱循環試驗環節中,要對試驗后絕緣電阻設定;在非均衡充電試驗環節中,要保證不起火、不爆炸,設定電壓低于最大電壓限值。同時,明確其測試安全要求后,還能確保鋰電池安全性測試工作順利開展與實施,避免出現安全事故。

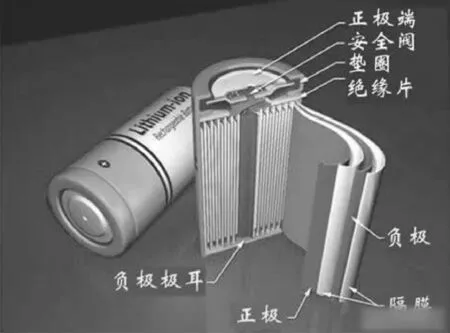

例如按CE認證標準開展鋰電池安全性檢測工作,以短路試驗方式為主,選擇單體蓄電池為試驗對象,保證正負極外部短路10min,線路電阻值不超過5Ω,且觀察1h,無爆炸、起火等現象。如果是對60Ah三元材料電池進行短路測試,建議使用直徑為5mm~8mm的耐高溫鋼針進行針刺試驗,其試驗所得出的數值:在滿電態模塊電池電壓為20.4V,斷路器電阻為3Ω,則符合CE安全標準規定,也說明試驗電池符合使用標準(如圖1所示)。此外,再分析鋰電池檢測結果的危險等級(0~7級),不同級別的危險系數不同,傷害程度會越來越嚴重,在試驗階段對工作人員專業能力、工作經驗等提出較高要求,既要做好安全防控工作,又能詳細掌握不同危險等級具體內容,采用具體的實施方案與措施,避免出現安全事故。

圖1 鋰離子電池結構分析

1.4 電路保護

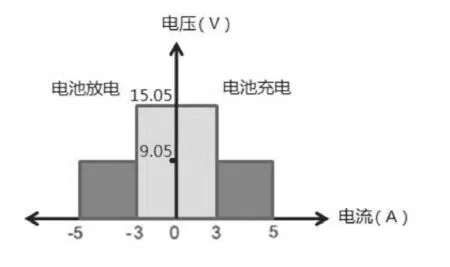

電路保護需要考慮單體鋰電池正常運行狀態下的電壓、電流、溫度等標準范圍。一旦不符合基礎檢測要求,或者部分參數超出限值,就需要立即對電路進行全方位的保護。必要時還需要停止鋰電池充電、放電等操作。例如鋰電池的安全限值超出標準要求,就需要立即停止充電、放電,也屬于對電路的一種保護措施。例如按照CE認證標準開展過充電安全測試,在23±5℃的條件下,對鋰電池使用3C電流進行充電,電壓達到5V后保持恒壓1h,再將電流降低到0A,觀察蓄電池的溫度變化,要求電池無起火、冒煙、漏液等現象(如圖2所示)。

圖2 艾德克斯IT6412鋰電池安全測試

1.5 型式檢驗

開展型式檢驗工作時,要考慮其與鋰電池出廠檢驗項目關聯性,明確項目名稱及內容后,做好鋰電池出廠檢驗記錄與型式檢驗記錄等,確保鋰電池各項指標符合相關技術要求。必要條件下,可在出廠及型式檢驗環節,采用相關試驗方法,再次確保鋰電池安全性與標準性。

例如對室溫放電容量、室溫倍率放電容量、室溫倍率充電容量、低溫放電容量、高溫放電容量、荷電保護與容量恢復能力、儲存等,鋰電池出廠檢驗與型式檢驗均合格,并滿足GB/T31486技術要求,確保鋰電池安全性與性能。

2 工業鋰電池安全性試驗

2.1 高溫充電試驗

在溫度箱內放置滿放樣件,按照制造商規定充電溫度的最高值,對鋰電池進行5次完整的充電、放電循環工作,并詳細記錄每次所產生的信息數據,能在后續分析階段正確運用信息數據,成為模組電壓、電流、溫度監測工作開展的必要前提,并能控制各指標的參數范疇。一方面是處于溫度穩定條件下,單體電池溫度在1h內與溫度箱溫差為±2℃,考慮制造商、整車廠商連續充電電流充電至滿電的最大值;另一方面,待滿電樣件溫度穩定后,完成鋰電池電流連續滿放工作。

2.2 過充電與過放電試驗

2.2.1 過充電試驗

選擇1h率放電電流恒流滿放樣件,并對其進行充電,一旦充電過程中出現以下任意一種情況,均需要立即停止試驗,主要包括受電壓、溫度等因素影響而觸發充電保護電路導致充電工作終止;充電額定容量達到130%,或者實際值超過制造商規定值;電池充電過程中出現爆炸、起火等故障。整個過充電試驗工作完成后要觀察2h,避免樣件存在安全隱患。

2.2.2 過放電試驗

選擇1h率放電電流恒流滿放樣件,在試驗階段詳細分析電池管理系統作用與運行穩定性,如果出現以下任意一種情況,均需要立即停止試驗。主要包括額定電壓超過總電壓25%;過放電時間超過30min;滿電樣件溫度超過制造商規定值的5℃;發生意外情況。過放電試驗完成后觀察2h,避免樣件存在安全隱患。

2.3 短路與翻滾試驗

短路試驗:在室溫條件下進行,樣件控制系統處于正常狀態,把樣件接線端短路10min,控制短路電阻低于20mΩ,觀察2h,未發生起火、爆炸等情況,為后續絕緣電阻測量奠定良好基礎。

翻滾試驗:保證樣件處于滿電狀態,并設置90°/15s的翻轉速度。將樣件垂直條件下進行360°旋轉,如樣件為圓柱形,可按照其2個對稱軸確定垂直方向,然后再進行翻轉試驗。觀察2h,如樣件在滿電狀態下翻轉未發生起火或爆炸等情況,則滿足后續絕緣電阻測量的基礎要求。

3 工業鋰電池安全性測試規范要求

3.1 選擇適合的測試方法

測試方法對工業鋰電池安全性測試結果有直接性影響,還須測試人員在操作前,對鋰電池各項參數、測試要求等全面分析,確保工業鋰電池安全性測試規范性操作。同時應保證測試方法符合CE認證標準及國標檢測規定,使其適用于多種標準要求。其中,最主要的影響因素就包括測試環境條件[1],如測試環境溫度、濕度、大氣壓力等。

3.2 準備工作充足

因鋰電池的應用對工業發展有一定影響,還需要在測試前做好充分的準備工作。第一,借助標尺,準確測量鋰離子電池外形,并詳細、準確地記錄測量信息;第二,探究測試樣品件滿電狀態,設置測試環節的室溫為(25 ±5)℃,放置時間控制8h以內;第三,合理選擇測試器材,并完成器材校準工作,確保鋰電池測試精確度;第四,在安全環境條件下開展測試工作,并采取相關的保護措施,一旦在測試環節中出現安全性問題,測試人員可及時采取保護措施,保障線路、裝置及自身安全性。除此之外,相關測試人員須充分了解和掌握工業鋰電池CE認證最新標準及國標檢測項目,按照鋰電池的形式和安全性測試要求等開展試驗,并采取安全防護措施。

3.3 非金屬外殼與金屬材料外殼試驗

非金屬外殼試驗:基礎前提是壓強10kPa,測試人員觀察非金屬外殼塑變形情況。以此為前提,開展鋰電池絕緣耐壓試驗工作,并觀察是否出現絕緣擊穿、閃絡等情況。

金屬材料外殼試驗:以鋰電池耐腐蝕性為試驗核心,按照GB/T 2423.18規定要求規范實施。

3.4 絕緣電阻試驗

經過前期對工業鋰電池測試方法的合理選擇,還需注意控制絕緣電阻測量儀電壓等級。電池包或系統最大工作電壓Umax<500V,測量儀電壓等級500V;電池包或系統最大工作電壓500V≤Umax<1000V,測量儀電壓等級1000V;電池包或系統最大工作電壓Umax≥1000V,測量儀電壓等級2500V,如表2所示。

表2 絕緣電阻測量儀電壓等級

3.5 振動試驗

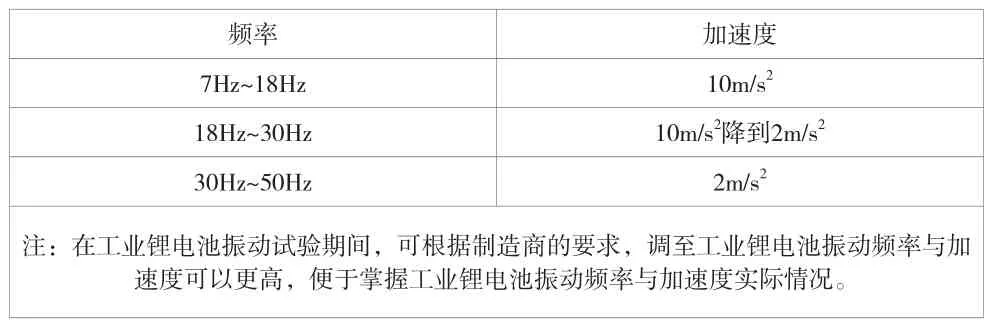

工業鋰電池振動試驗,主要考慮工業鋰電池在車輛上安裝后的使用情況,根據車輛使用要求,明確工業鋰電池安裝位置,一般情況下是在振動臺上完成工業鋰電池安裝;安裝完成后須進行15min的正弦波振動試驗,循環調整振動頻率,從7Hz調整到50Hz,再由50Hz調回到7Hz,以垂直方向須在3h至少重復12次以上循環調整振動頻率的操作,并掌握工業鋰電池振動頻率與加速度之間的關系。

表3 頻率與加速度

此外,在工業鋰電池振動頻率試驗過程中,還需要借助相關監測設備,掌控工業鋰電池振動試驗過程中的單元電壓、溫度等變化情況。尤其是在工業鋰電池振動后,須根據GB/T 31467.1 6.2規定,對鋰電池包或系統進行規范性安全測試。而工業鋰電池振動頻率試驗完成后,須在規定的試驗環境溫度下,將工業鋰電池進行1h靜置,測試人員詳細觀察,把靜置階段所產生的變化情況詳細記錄,甚至是用監測設備做好視頻錄像,目的就是確保工業鋰電池安全性測試結果的科學性。根據測試結果,分析工業鋰電池安全性測試完成后,是否存在起火、爆炸等情況,從而達到工業鋰電池安全性測試的目的。

4 工業鋰電池各項環節中的安全性提升

關于工業鋰電池各項環節中的安全性提升分析,主要是從工業鋰電池標志、包裝、運輸、貯存4個方面進行探究,具體內容如下。

4.1 警示標志

分析工業鋰電池運輸會有特定的鋰離子電池箱體,警示標志要設置在鋰離子電池箱體外,選擇較醒目的“當心觸電”警示標志,根據警示標志GB/T5465.2及GB2894規定,標志由黃底黑框、黑色符號組成,能在各項工作環節中均能引起相關部門與人員重視,避免發生安全事故。同時,產品標牌所包括的內容也比較多,如制造商名稱、電池類型、標稱電壓(dc)、標稱容量(AH)、重量、產品系列號、生產日期等,每項內容均需要詳細、精確,所有外部端子與連接也會有具體標識,能為后續工作開展提供極性標志。

4.2 包裝

無論是鋰離子電池還是其系統包裝,均根據防潮、防振相關要求,包裝中必須有的內容包括產品合格證、產品使用說明書。

4.3 運輸

工業鋰離子電池運輸要求,主要體現在3個方面。首先是在鋰離子電池處于不完全充電狀態下開展運輸工作,荷電情況是根據運輸時間、自放電情況等確定,建議所運輸的鋰離子電池的電量為20%~60%。按照制造商所攜帶的產品技術文件內容分析,運輸條件必須符合標準要求,才能避免在運輸途中發生各項問題;其次,裝卸階段要輕搬、輕放,嚴防摔擲、翻滾、重壓、倒置;最后,制造商提供相應的電池化學品安全說明書、運輸中發生火災的滅火措施、應急響應措施等文件,能為運輸部門開展運輸工作提供重要依據,并采取相應的防治措施,從而保證鋰離子電池良好運輸。

4.4 貯存

要求鋰離子電池處于不完全充電狀態下,考慮貯存時間、自放電情況,確定鋰離子電池荷電狀態,建議控制在20%~60%。以制造商產品技術文件規定為主,鋰離子電池貯存期間至少6個月進行一次補電。同時,考慮鋰離子電池貯存安全性,還需要對貯存環境有效調控,溫度控制在5℃~35℃、相對濕度低于95%、室內清潔、干燥、通風良好等。自然光處理不能使陽光直射鋰離子電池,并避免與腐蝕性介質接觸,貯存位置要遠離火源、熱源,保證貯存方向準確,避免發生機械沖擊和重壓等情況。

5 結語

關于工業鋰電池安全性測試問題,還需要詳細探究產生問題的主要影響因素,其中包括工業鋰電池各項參數、測試方法、規要求、標準內容等,都需要引起相關部門及測試人員重視,設置標準的測試環境,制定相應的防護措施,由專業化人員進行規范操作,自身具備較強的安全意識、豐富的實踐經驗,明確工業鋰電池安全性測試目標,能對測試環節中所出現的各項信息數據進行詳細記錄,為工業鋰電池安全性分析提供科學依據,滿足工業對鋰電池的應用需求,確保整體安全性。