小保當煤礦綜采工作面水壓預裂夾矸層技術應用

楊 征,李安寧

(陜西小保當礦業有限公司,陜西 榆林 719300)

國家煤炭開發布局逐漸西移,西部煤炭基地以建設千萬噸礦井群支撐起全國絕大部分產能。榆神礦區是陜北能源化工的主要基地,也是我國大型煤炭生產基地之一,根據地質資料,榆神礦區的小保當井田在地下煤層成煤時期或因成煤環境的不同,導致煤層結構中含有少量夾矸層,且夾矸巖性一般較硬。在厚煤層中含有穩定的一層或多層夾矸會影響工作面的采出率及煤質,因此對貫穿工作面分布的不穩定夾矸層進行有效處理,提高綜采面夾矸破碎效率,實施煤炭產品和夾矸的分級控制,對實現煤炭綠色開采和安全高效意義重大[1-3]。

近年來,在煤體硬夾矸層預處理方面,一直采用工作面放炮預裂的方式,例如:深孔預裂爆破、空氣柱間隔裝藥爆破等技術手段[4,5]。雖然,采用傳統的化學炸藥爆破處理的方法可以改造夾矸層,但爆破產生的效果、危害以及安全性方面還存在著許多不足,嚴重降低了工作面的回采效率。因此,可以考慮在工作面前方夾矸層中合理布置鉆孔,并通過注入高壓液體預裂矸石層,破壞矸石層的整體性并增加塊度,降低矸石層的強度,減小采煤機直接截割矸石層的難度[6]。高壓水預裂技術屬于煤巖大規模破碎結構改造的整體性方法,近年來得到快速發展,通過預割裂縫來確定起裂方向,并引導擴展產生多條裂縫,而水對巖體也起到滲透弱化效果[7,8]。高壓水預裂技術作為一種優秀的冷切割及破巖方式,在煤礦復雜的環境下具有很大的優勢及發展前景[9]。國內諸多學者和工程技術人員對特厚煤層綜放工作面頂煤夾矸水壓致裂處理,以及堅硬頂板處理,提高冒放性做了很多研究和工程應用[10-13]。但是對于厚煤層一次采全高工作面,煤體中部穩定夾矸層水壓致裂處理的研究和應用還很少。本文以小保當煤礦的典型條件為對象,以定點壓裂破碎夾矸層為目標,擬采用水力壓裂破碎方法,解決硬夾矸層的破碎控制問題,從而為小保當煤礦首采面及其他接續工作面甚至陜北礦區的堅硬夾矸煤層安全高效開采提供示范。

1 含夾矸厚煤層工程地質概況

小保當煤礦井田面積101km2,可采煤層共有9層,多數含有多層夾矸。其中2-2煤是主采煤層,結構簡單,含1~2層夾矸。目前礦井已實現一井一面1500萬t的智慧、高效、綠色開采模式,112201首采工作面長350m,推采長度4660m,平均采高5.8m,一次采全高開采,根據112201工作面巷道掘進地質調查寫實,工作面560m向前直至終采線位置(距輔運大巷90m)范圍內的煤層中部夾矸厚0.4~1.7m,不同厚度的夾矸層巖性為致密粉砂巖,貫通整個工作面,矸石面積約16萬m2,內外生裂隙常被方解石和菱鐵礦薄膜充填,截割性不良,單軸抗壓強度為56MPa,硬度系數大于6,表現出優異的堅固物性。350m長的工作面在遇夾矸層的推進過程中,導致推進困難,從15m/d降到了9m/d,每個月產量減少50萬t,而工作面使用的艾柯夫SL1000采煤機,其螺旋滾筒截割夾矸時所受載荷具有非線性、時變性、沖擊性和強耦合性,磨損問題不可避免,且嚴重影響其工作性能和生產效率,甚至會誘發安全生產事故[11]。因此,十分有必要對112201工作面的夾矸層分類分區,從而進行科學的預裂破碎。

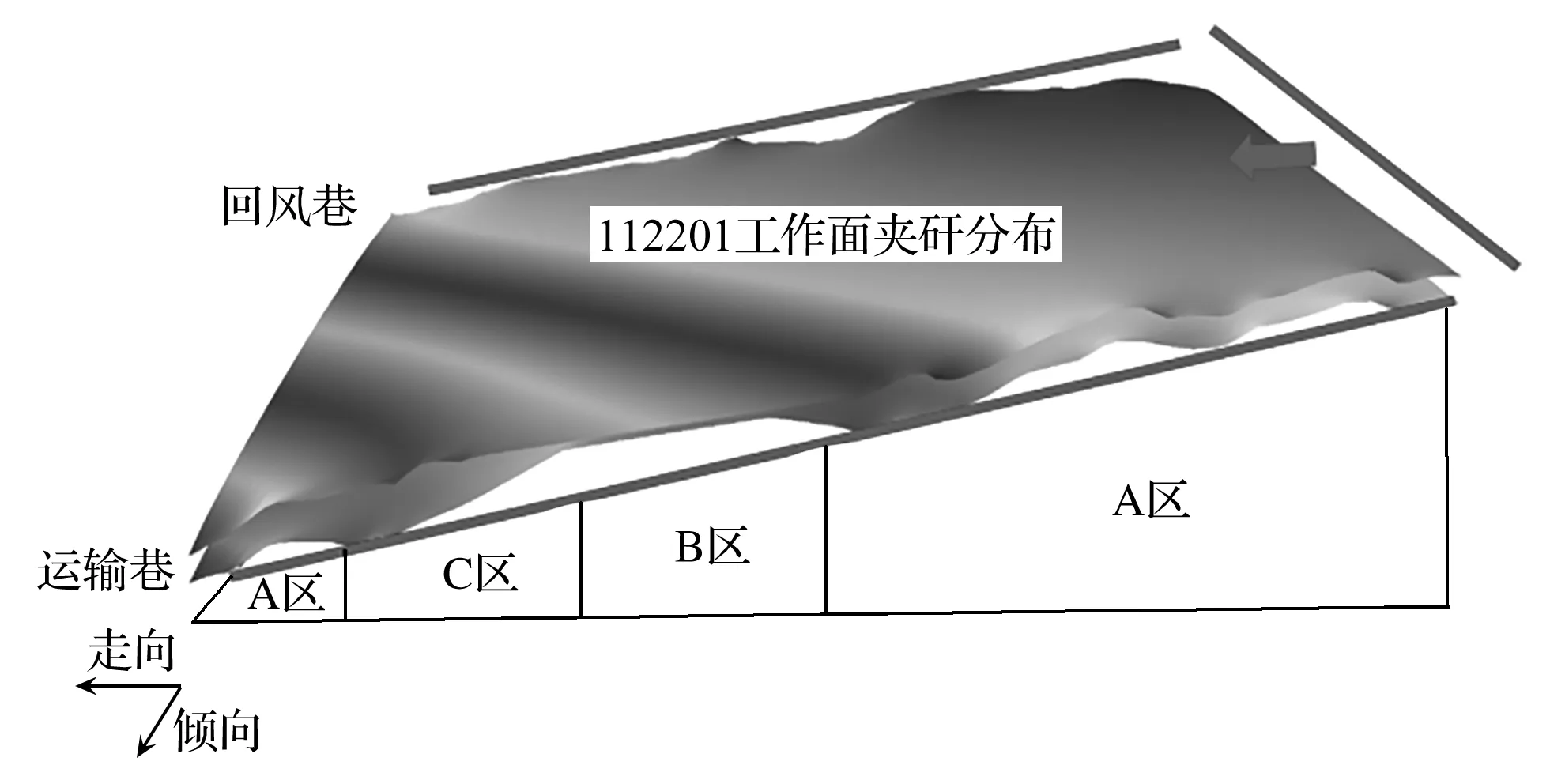

依據112201工作面運輸巷和回風巷的地質寫實情況可以直觀地呈現出夾矸在工作面兩巷位置的賦存情況,從而可以大體判斷工作面煤體中的夾矸分布。根據工作面兩巷夾矸寫真,再結合工作面中部鉆孔柱狀圖,繪制出工作面的夾矸3D結構,如圖1所示,并根據夾矸厚度分為A、B、C三區,具體的夾矸厚度分區情況見表1。根據厚度對夾矸層進行分區,為預裂孔的布置提供依據,從而使夾矸預裂工程更有針對性。

圖1 112201工作面夾矸三維空間結構

表1 夾矸厚度分區

2 夾矸層預裂破碎試驗

2.1 夾矸預裂工藝

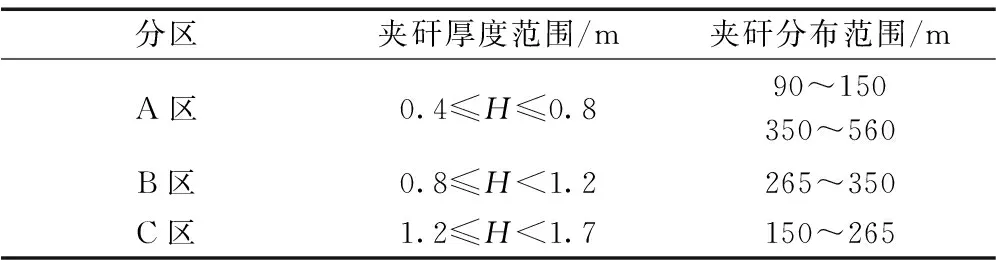

夾矸層預裂破碎試驗主要施工設備為XKRFS-Ⅱ-1型煤巖層多功能水力預裂設備,該設備是煤巖層的內部和外部水力預裂、煤巖層的定向切割裂化的專用設備,XKRFS-Ⅱ-1煤巖裂化裝置孔內預裂裝配如圖2所示[14]。

圖2 XKRFS-Ⅱ-1煤巖裂化裝置孔內預裂裝配

實施分步工藝:第一步采用鉆孔水射流定向切割夾矸,切槽鉆孔不需要很高的起裂壓力,而且裂縫首先從切槽的端部開始擴展,能夠有效地控制裂縫的擴方向,破壞夾矸完整性,實現定向壓裂作用;第二步用封孔器封孔,注入高壓水,隨著鉆孔內水壓力的作用,裂縫逐漸延伸和擴展,在鉆孔周圍形成裂隙群,高壓水致裂形成夾矸層內裂縫網格,破碎夾矸整體性。

2.2 鉆孔布置方式

根據巷道夾矸層寫實及三維空間結構,確定整體鉆孔的布置位置,進行水平長鉆孔順層預裂破碎。經現場實踐可知,112201工作面煤層較薄夾矸(H<0.6m)在采煤機截割下能夠實現破碎,截齒損耗在經濟可控范圍內且推采速度可以滿足生產需求。因此預裂對象為厚度0.6m≤H<1.7m區間夾矸層(B區、C區及A區大于0.6m夾矸層)。

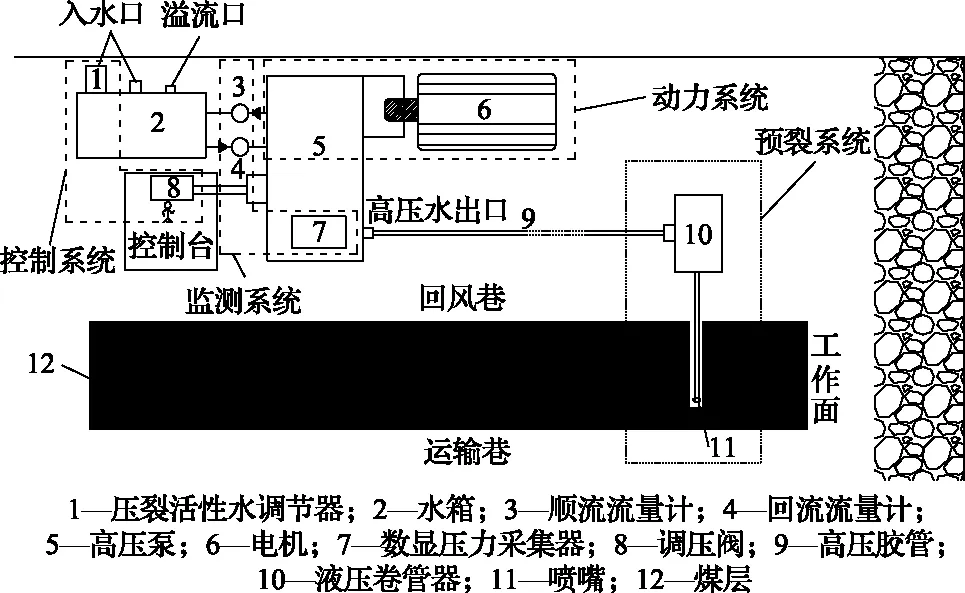

鉆孔開口位置為回風巷及主回撤通道,采用ZDY3200L型鉆機(鉆孔角度-5°~60°,深度0~400m)打孔,共布置三種類型鉆孔:走向鉆孔、傾向短孔、傾向長孔,鉆孔的布置間距為7m,鉆孔布置方式如圖3所示[15]。

圖3 夾矸層預裂鉆孔布置(m)

1)沿走向350~562m范圍,夾矸貫穿工作面分布,且均大于0.6m,因此在回風巷開口布置12#—35#共計24個330m傾向長孔,鉆孔端頭距離運輸巷20m為保護段,現場施工過程中考慮到鉆場與回采面的距離、工程量及夾矸情況,將18#—35#鉆孔間距調整為10m,其余鉆孔間距仍為7m。

2)沿走向257~327m范圍,夾矸在煤體中從回風巷沿傾向方向由厚變薄逐漸尖滅,根據夾矸三維分布圖判定在距回風巷130m處變薄至0.6m,因此在回風巷開口布置1#—11#共計11個130m傾向短孔。

3)沿走向100~228m范圍(主回撤通道位置),夾矸在煤體中從回風巷沿傾向方向由薄變厚,根據夾矸三維分布圖判定約在距回風巷140m處變厚至0.6m,為便于施工,從主回撤通道開口沿走向布置D1—D27共計27個130m走向鉆孔。

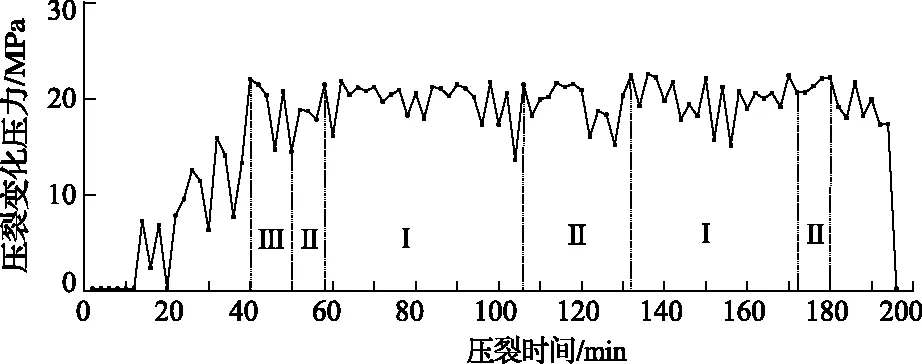

2.3 預裂孔監測

在定向水力壓裂過程中,壓裂效果與預裂壓力、預裂時間及注水量等參數有關,預裂孔壓裂壓力與時間關系曲線如圖4所示。由圖4可知,預裂鉆孔夾矸起裂壓力為26~29MPa;Ⅰ區為壓裂區,Ⅱ區為軟化和裂隙二次擴展區域,Ⅲ區為裂隙擴展區。單孔壓裂時間為190min,泵組能力108L/min,用水量為20m3,鉆孔用水量為2m3,可知18m3水量用來壓裂裂隙擴展和硬巖的低壓軟化。定向預裂和封孔壓裂壓力都是有微小的浮動,這是因為煤層中的裂縫擴展時造成的[16]。

圖4 預裂孔壓裂壓力與時間關系曲線

2.4 預裂效果檢驗

水壓致裂夾矸層結束后,對預裂效果進行現場檢驗,當采煤機割至預裂區域時,觀察采煤機切割速度、難易程度以及硬巖破碎情況可知:

1)112201綜采工作面煤層夾矸預裂裂隙發育特征明顯,存在平行裂隙、網格裂隙、片狀破碎及塊狀破碎等特征。

2)夾矸層在定向壓裂后,預裂區域夾矸酥軟松散,比較容易截割,工作面片幫現象增多,塊狀破碎矸石明顯增多,粉塵有所降低。提高了生產效率,截齒消耗大幅度減少,降低了生產成本,采煤機在截割過程中無火花現象的產生,保障了安全生產,預裂效果顯著。

3 結 論

1)根據工作面兩巷夾矸寫真,再結合工作面中部鉆孔柱狀圖,繪制出工作面的夾矸3D結構,并根據厚度進行合理分區,為預裂孔的布置提供依據。

2)針對夾矸厚度變化情況,布置330m傾向長孔24個,130m傾向短孔11個,130m走向鉆孔27個,貫穿布置整個夾矸區域。

3)在定向水力壓裂過程中,壓裂效果與預裂壓力、預裂時間及注水量等參數有關,其中裂鉆孔夾矸起裂壓力為26~29MPa,可分為三個裂隙區域壓裂區、一個軟化和裂隙二次擴展區域和一個裂隙擴展區。

4)工作面夾矸經預裂后裂隙發育明顯,采煤機截割后分別呈塊狀、片狀甚至粒狀。采煤機截割粉砂巖效率比預裂前提高,無火花現象,粉塵有所降低,效果明顯。