航天運載器結構先進材料及工藝技術應用與發展展望

劉觀日 吳 迪 姚重陽 占續軍 渠弘毅 吳會強 王非凡

(中國運載火箭技術研究院,北京 100076)

0 引言

航天材料及工藝技術是發展航天運載器的基礎技術、先導技術和關鍵技術,是決定航天運載器性能、質量、可靠性和成本的基礎因素,貫穿于每一件航天產品及航天器的設計、研制、生產、試驗及使用維護的全壽命周期,其性能與水平在很大程度上制約著航天高技術的發展和運載器裝備的研制進程,也是衡量我國航天產品和科技發展水平的重要標志之一[1]。

隨著航天運載器裝備迭代發展速度不斷加快,性能要求不斷提升,運載火箭結構不斷向整體化、大型化、輕量化發展,運載能力與可靠性持續增強。航天運載器不斷向高射程、高精度發展,打擊能力不斷提升;空天飛行器在天地往返運輸、天基跨域等方向多面推進,空天安全裝備體系加快構建。新型航天運載器的發展需要先進材料與先進工藝技術的不斷創新予以全面支撐[2?3]。本文介紹了當前我國航天運載器結構主要采用的先進主體結構材料和先進工藝技術的應用情況與研究進展,并對未來研究與發展需求進行了工作展望。

1 航天運載器結構概述與發展趨勢

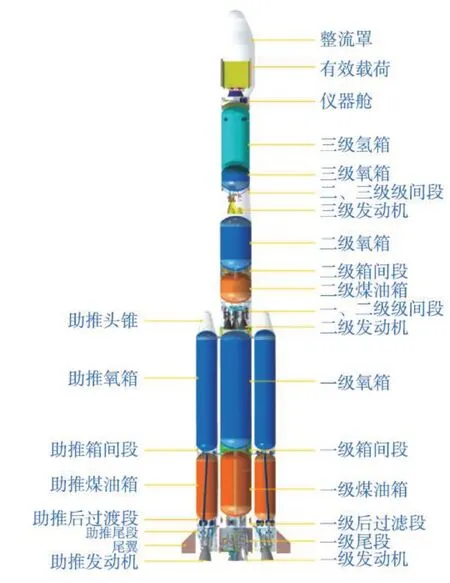

航天運載器通常可按照總體、動力、結構、控制、發射支持、有效載荷等重要專業系統[2?3],其中結構系統是運載器的“脊梁”,是所有系統及其功能實現的基本載體。圖1所示為典型液體運載火箭結構,箭體結構主要由貯箱和艙段兩大類結構組成,共同形成箭體維形、結構傳力、增壓輸送及其他系統儀器電纜安裝載體。貯箱結構除了承力以外,還用于貯存液體推進劑。艙段結構是除了貯箱以外的箭體結構統稱,包括了整流罩、級間段、箱間段、翼舵、口蓋、特殊功能快速鎖等結構。

圖1 液體運載火箭組成示意圖[2]Fig.1 Composition of liquid rocket

隨著空間站建設、載人登月、行星探測等重大航天工程的提出,我國航天運輸任務需求已進入持續快增長階段,運載火箭發展趨勢主要表現為結構的尺寸大型化、結構輕質化和重復使用化。在尺寸大型化方面,以10 m 級超大直徑重型運載火箭為典型代表的箭體結構的研制已成為航天強國建設的重要標志之一。在結構輕質化方面,箭體結構效率,高性能材料的研發與應用、整體化高精度制造技術應用是關鍵。在重復使用化方面,回收系統結構機構、返回防熱結構研制已形成迫切需求。

除了常規構型的運載火箭,航天運載器的研究交叉越發明顯,空天跨領域結合飛行器已成為這類航天運載器在當前世界航天角逐的技術前沿,尤其是快速多模航天運載器的發展更是研究熱點,其結構特征主要表現在抗極端力熱環境承載的艙段、翼舵及熱防護需求[4]。以美國的快速全球打擊計劃為例,已先后完成X37?B軌道試驗飛行器、HTV?2“助推?滑翔”組合飛行器系統、X?51巡航飛行器等研制,該類運載器結構因其特殊飛行任務剖面,在具有滿足傳統航空航天飛行器承受載荷、安裝設備和提供構型的主要功能基礎上,還具有包含空間、再入等環境的適應性、重復使用條件下的結構耐久性及損傷容限特性以及承受包含著陸在內等非傳統航天載荷的能力。空天運載器結構發展主要呈現輕質化、整體化、高耐溫、高精度等趨勢,結構功能一體化纖維增強復合材料的使用已成為結構提升的重要途徑。

2 航天運載器結構先進材料應用與發展展望

高性能材料是航天運載器研制發展的關鍵基礎,輕質、高強度是航天結構材料的永恒追求。由于需要在高應力、超高溫、超低溫、強腐蝕等極端條件下工作,運載器性能設計高度依賴所選用結構材料本身所具有的特性和功能。目前,國內外航天運載器結構材料主要涉及輕質高強金屬材料(高強度鋁合金、鎂合金、鈦合金、高溫合金等)和輕質復合材料(結構復合材料、功能復合材料等),同時也開展了智能變形材料的探索研究。

2.1 輕質高強金屬材料

2.1.1 高強鋁合金

鋁及鋁合金因其密度低、力學性能好、加工性和焊接性優良,在彈箭體艙段、貯箱、支架等結構獲得了廣泛應用,是世界上大多數航天運載器的主體結構材料[5]。

高強鋁合金作為航天應用最多的輕質材料,主要包括2XXX 系和7XXX 系鋁合金,按照我國航空航天發展歷程可以分為5 個階段[6]。以2A12、2014、7A04 為代表的第一代高靜強度鋁合金和以2219、7A09、7075 為代表的第二代高強耐蝕鋁合金在我國長征系列運載火箭及彈體中已經得到了廣泛應用。以7050 為代表的第三代高強高韌耐蝕鋁合金和以7A60、7055、7056 等第四代高耐損傷系列的高強鋁合金正處于航天推廣應用階段,同時以7085 為代表的第五代高強高韌低密度、低淬火敏感性鋁合金也已進入新一代運載火箭研制的應用評價環節。盡管超高強鋁合金在強度性能取得了重要突破,如7055?T6拉伸強度已經超過700 MPa,但是力學性能的大幅提升也造成了塑性降低、淬透性差、淬火殘余應力大、機加工變形等一系列問題,這是超高強鋁合金開發和應用亟須解決的關鍵難題。

鋁鋰合金具有高比強度、高比模量、耐蝕性好、低密度等一系列優勢,用于取代傳統高強Al?Cu 合金可為航天運載器結構帶來顯著減重效果。以2195、2198 為代表的先進鋁鋰合金已經在航天飛機外掛貯箱、Falcon 9 火箭等型號中已經得到了成熟應用,產生了巨大經濟價值。目前國內在1420、2195、2A97等鋁鋰合金的小規格材料制備,并在衛星支架、桁條、彈頭頭罩等結構中取得了重要應用,進一步突破大規格的鋁鋰合金的原材料低成本制備、塑性成形、熱處理、焊接等技術是實現我國航天結構輕量化研制的關鍵。

隨著航天裝備輕量化發展要求的不斷提升,超輕質、超高強度、超高模量、高耐熱、高耐蝕等綜合性能的新型鋁合金及鋁基復合材料研發也越來越受到航空航天領域的重視。以Sc、Er 元素強化的高可焊耐蝕鋁鈧合金(5B70、5028、5024 等)、鋁鉺合金為國防軍工產業開辟了特殊條件應用的新領域,進一步開展自主創新研究、推動制造工藝成熟化和低成本化已成為工程應用關注的重點。

2.1.2 高強耐熱鎂合金

鎂及鎂合金是目前最輕的金屬結構工程材料之一,具有比強度、比模量高、優良的導熱性和導電性、減震系數高、電磁屏蔽性能好等一系列優點,我國作為世界上鎂資源最豐富的國家,原鎂的年產量占到了世界總年產量的80%,推動鎂合金替代鋁合金實現航天結構減重具有天然優勢。

高強耐熱鎂合金作為航空航天結構材料的主要需求方向,稀土元素強化鎂合金展現了獨一無二高性能優勢,用于彈箭體整體艙段結構可帶來近30%的減重效果,使用溫度提升至200 ℃以上,可大大提升航空航天結構的輕質化水平和結構的承載效率[7]。Mg?Gd?Y 系高強耐熱鎂合金具有優異的高溫強度、抗蠕變性能及耐蝕性能,屬于高強度鑄造和變形鎂合金系,已先后開發了GW63K、GWNK7511 和AQ80M等鎂合金。Mg?Gd?Y?Ca?Zr鎂合金200 ℃時高溫強度仍可達360 MPa,并且Mg?Gd?Y?(Zr)合金系鎂合金已在溫度承載250~300 ℃的彈體艙段上得到應用[8]。此外,彈箭體慣組儀器安裝平臺支架結構已逐步推進鎂合金材料的升級替換,在實現結構減重、提高振動阻尼等方面展現突出優勢,部分大尺寸承力鎂合金殼體產品抗拉強度已達到400 MPa量級,有力支撐了航天運載器結構輕質化水平的提升。

整體而言,鎂合金在航天結構領域的應用已處于快速推廣階段,但是隨著航天要求的不斷提高,鎂合金工程應用仍面臨一部分問題,主要表現在:一方面,相比高強鋁合金,鎂合金結構的抗拉強度、延伸率和彈性模量仍偏低,而且稀土元素合金化導致鎂合金成本偏高,亟需開發更高性能低成本鎂合金材料體系,如輕質Mg?Li 合金材料已成為國內外研究熱點。另一方面,鎂合金工程應用技術仍需進一步成熟化,尤其是大尺寸鎂合金結構件的精密熔鑄缺陷抑制、弱剛性整體機加工變形控制、高可靠表面防護等技術仍需進一步研究。

2.1.3 高強韌鈦合金

鈦是地球上儲量僅次于鋁的重要輕質材料,鈦合金的強度達到500~1 400 MPa,比鋁合金、鎂合金高得多,鈦合金的高溫及低溫性能更具優勢,能在550 ℃高溫和?250 ℃低溫下長期工作而保持性能不變,已成為航空航天結構關鍵戰略材料。針對航天運載器高應力承載、超高/低溫、強腐蝕等極端條件下服役需求,國內外已開發出各種性能鈦合金系列和加工制造技術[9]。

國內航天領域鈦合金精密鍛造技術主要涉及TC4ELI、TA7ELI、TC4、TC11、TA15 等牌號,大量應用于壓力容器、局部高強承力結構及大承載緊固件[10]。其中,鈦合金氣瓶在我國航天領域最典型的應用之一,采用精密模鍛成形的TA7ELI 鈦合金低溫氣瓶,已在CZ?3A、CZ?5 等運載火箭中得到廣泛應用。用TC4鈦合金管材取代傳統傳力鋼結構桿系,實現結構大幅減重及抗腐蝕性能。增材制造TA15 鈦合金舵翼件骨架結構,力學性能與鍛件持平,材料利用率達70%以上,可實現減重15%以上。

中/高溫高強韌大承載是未來航天鈦合金結構面臨的主要挑戰,為支撐我國航天快速航天運載器耐熱承載一體的發展的迫切需求,亟須加快對600 ℃及650 ℃以上的高溫高強鈦合金、Ti?Al 系金屬間化合物等材料體系的研究與工程應用突破。工程應用中受室溫塑性差的反向制約,針對高強鈦合金難變形的特點,需結合航天結構大尺寸、高成形精度及高性能需求,推動精密鑄造、超塑性成形、擴散焊/激光焊連接、粉末冶金及增材制造等應用技術的發展,提升鈦合金在航天結構中的應用成熟度。

2.1.4 高溫合金

高溫合金是指具有優異的600 ℃以上的高溫熱力學性能,具體表現為耐高溫、抗氧化、高強度等,主要包含鐵基高溫合金(600~800 ℃)、鎳基高溫合金(650~1 000 ℃)和鈷基高溫合金(730~1 100 ℃)三大類,是航空航天發動機結構的首選服役材料。由于高溫合金材料密度較大,難以滿足航天運載器結構輕質應用要求,因此主要用于大承載緊固件和局部承力軸舵等。以GH4169、GH2132 等為代表的高溫合金,因其高/低溫力學強度高、線脹系數低、耐蝕性強,在低溫運載火箭、空天飛行器的緊固件方面得到了廣泛的應用。GH4099 在960 ℃,拉伸強度仍能保存在250 MPa以上,因此在快速飛行航天運載器的舵部件上得到應用。此外,新型金屬材料,如因瓦合金,在200 ℃以下具有陶瓷材料接近的線脹系數,在快速飛行航天運載器中得到廣泛應用。

隨著航天運載器的進一步發展,針對長時間大氣層內快速飛行運載器活動部件操縱需求的不斷增加,需設計耐熱1 000 ℃以上的高溫合金軸系部件;針對高溫合金與熱結構復合材料高溫熱匹配差異性問題,開展低熱膨脹系數的高溫合金材料及其精密成型工藝研究;為應對新一代航天運載器高性能連接需求,需全面開展以高溫合金材料為基礎的高強高可靠緊固件制造、試驗與評價技術研究。

2.2 輕質復合材料

2.2.1 結構復合材料

自上世紀50年代起,結構復合材料的輕質高性能就引起了航空航天領域的高度關注,相比鋁合金構件,可實現30%以上的結構減重,主要形成了環氧樹脂、雙馬來酰亞胺樹脂和耐高溫聚酰亞胺樹脂基體的三大結構復合材料體系[11]。以碳纖維增強樹脂基復合材料典型代表,因其高比強度、高比模量、高溫尺寸穩定性和可設計性等突出優點,廣泛應用于運載火箭、空天飛行器等大型艙筒段、支架結構,已成為先進彈箭體結構輕質化的重要標志。

環氧樹脂基結構復合材料由于成形性好,工藝發展最成熟,是目前應用最廣的結構復合材料,服役溫度通常低于180 ℃。隨著雙馬來酰亞胺樹脂基復合材料的發展,提升服役溫度到230~280 ℃,并形成了以TG800/802為典型代表的推廣應用。目前,耐高溫聚酰亞胺樹脂基復合材料體系已提升服役溫度超過500 ℃的研究目標,隨著材料工藝性改善和應用技術的突破,已在快速飛行航天運載器產品實現了應用。

隨著航天運載器對減重、增程等指標的要求不斷提高,成形性更好、耐溫等級更高的結構復合材料已成為運載器結構復合材料的重點研究方向。但是,高強/高模碳纖維仍然是制約我國高性能復合材料發展瓶頸難題,亟需突破國外技術封鎖,從制造工藝、生產成本等方面同步推進,集中攻關T1000、T1100 等為代表的高強碳纖維技術,加速突破M45、M50 高模量碳纖維技術,在研發的同時加強逐步提高碳纖維工程化應用的成熟度。此外,高性能連續纖維增強熱塑性復合材料的研制將大幅提升結構可設計性,航空結構已實現初步應用[12]。隨著結構/防熱/承力一體化技術的發展,格柵結構、蜂窩結構、泡沫結構與復合材料蒙皮、骨架等結構形式與材料設計制造一體化研究,已形成一類輕質承力復合材料結構新體系。此外,將主被動防隔熱、雷達吸波等功能特征與結構承力相結合,也是結構復合材料向功能化融合發展的研究熱點。

超低溫復合材料貯箱作為一個特殊研究領域,國內外均開展了碳纖維增強低溫環氧樹脂基復合材料的研制。美國先后完成了多種規格類型的低溫復合材料貯箱研制,圖2為美國SpaceX公司研制的12 m直徑復合材料貯箱實物[13]。2020年,國內在低溫環氧樹脂研制的攻關的基礎上,已完成3.35 m直徑復合材料貯箱原理樣機研制。相比鋁合金貯箱,復合材料貯箱可縮短生產周期超過30%,實現結構減重超過30%。然而,針對低溫樹脂的液氫介質滲漏、低溫脆性等重大難題,還需在先進低溫樹脂材料、高性能纖維樹脂匹配、無缺陷鋪放成形工藝、界面縫合連接、在線健康監測與評價等技術方面開展深入研究。

圖2 12 m直徑復合材料貯箱Fig.2 Composite tank with 12 m in diameter

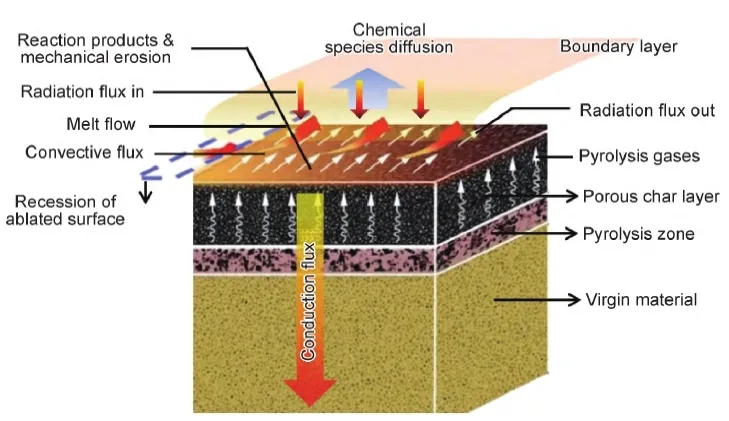

2.2.2 功能復合材料

功能復合材料主要涉及防熱、隔熱、透波等功能要求,是先進熱防護系統設計研制的關鍵,在快速飛行器和重復使用運載器等領域具有不可或缺的作用。國內外已發展出樹脂基燒蝕防熱材料、熱結構材料、碳基防熱材料、透波多功能防熱材料、高效隔熱材料等功能復合材料體系[14]。高溫防熱材料以燒蝕型防熱材料為主,通過材料升華帶走熱量,通過材料設計控制燒蝕形貌;中溫防熱材料主要通過低熱導率實現隔熱,同時需要承受溫度和熱流沖刷,不產生顯著燒蝕導致外形后退。圖3所示為燒蝕材料燒蝕過程物理和化學變化示意圖。

圖3 燒蝕材料燒蝕過程中物理和化學變化Fig.3 Complicated physical and chemical changes during ablating of ablative materials

國內在航天熱防護系統中,重點發展了燒蝕型防熱復合材料、微燒蝕C/C復合材料和熱透波復合材料體系[14?15]。目前,編制碳/酚醛燒蝕型材料已實現了穩定批量生產,并陸續發展了第二代和第三代空間探測用燒蝕防熱材料。航天材料及工藝研究所已研制出2 000 ℃以上表現為微量燒蝕的C/C 復合材料,相比傳統純C/C 復合材料抗燒蝕性能提高了50%,在防熱承力一體化熱結構、飛行器前緣、端頭、舵、翼等部位具有廣泛應用。在透波多功能防熱復合材料方面,已初步實現了對超高溫熱透波材料、天線罩等產品的快速批量化應用。

整體而言,我國高效防隔熱材料體系與歐美先進國家發展水平相當且部分領先。為支撐新型航天運載器等長時間防隔熱服役、重復使用運載火箭防隔熱重復應用及未來飛行器功能結構一體化融合發展的需求,未來需進一步加大功能復合材料基礎研究和原創技術的研究力度,爭取在高溫樹脂、透波超材料、多模式防熱、防隔熱一體化等領域實現技術創新與突破。牽引高性能碳纖維、碳化物纖維、氮化硅纖維等高性能纖維及PCS、SiBCN 等陶瓷前驅體、空心玻璃小球等特種填料關鍵原材料的研發,推動航天關鍵原材料全面實現自主可控。實現超低密度、超低熱導率、防熱和隔熱功能兼備,同時具備輕質防熱/隔熱/維形、防熱/隔熱/隱身防熱/隔熱/承載等多功能一體化材料研發與工程應用目標。

2.3 智能變形材料

智能變形材料即能夠實現形狀記憶、磁致伸縮、電致伸縮、壓電效應等功能的材料。隨著航天運載器型號智能化、集成化發展需求,智能材料備受關注,特別是在變形蒙皮、折疊驅動等領域的需求尤為迫切[16?17]。目前,智能材料和結構在蒙皮、驅動器及變形結構等方面有了初步嘗試。

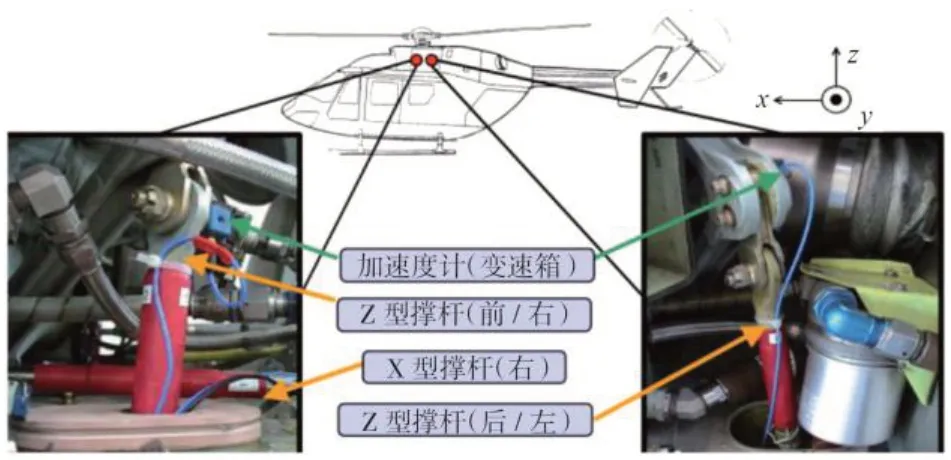

德國空間中心曾用智能變速箱桿代替原有的變速箱桿在BK117 直升機上做了飛行測試,測試結果表明這種基于壓電陶瓷的主動減振系統在任何環境下工作都很穩定,并且在試驗頻率下變速箱支撐桿的振動得到了良好的控制,智能變速箱桿在BK117上的實際安裝如圖4所示。針對ARIANE 5 運載火箭嘗試開發了一種主動有效載荷隔振適配器,用于將火箭有效載荷中的振動隔離開,在低頻段內有效改善航天器載荷環境[18]。

圖4 智能變速箱桿在BK117直升機的應用[18]Fig.4 Smart gearbox struts installed in BK117 test helicopter

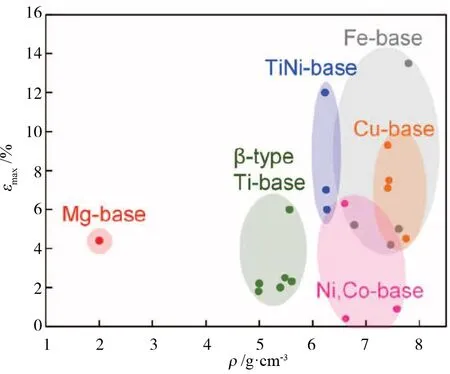

根據目前的發展水平,智能材料只在航天器的部分單一功能開展了應用嘗試,還不能滿足高性能集成需求。例如,形狀記憶聚合物存在高效加熱問題、柔性變形過程中的氣動承載問題以及變形有限次數開裂和斷裂問題。形狀記憶合金輸出力大的特點,引起了廣泛的科研關注,如圖5所示,具有突出輕質化特性的Mg基記憶合金已成為新的研究熱點[17]。壓電材料變形頻率高但單次變形輸出功率偏小。因此,針對未來智能變形材料的航天應用,一方面,需從材料角度提高材料綜合性能,改善蒙皮變形性能與承載防熱性能之間的矛盾、智能驅動輸出能量與承載水平及變形響應速率的矛盾,是材料研發的重要方向;另一方面,需提高材料、結構、控制的集成設計水平,充分發揮智能材料的優勢。

圖5 形狀記憶合金材料最大彈性應變與密度的關系[17]Fig.5 Relationship between maximum superelastic strain and density of polycrystalline SMAs

3 航天運載器結構工藝技術應用與發展展望

3.1 超大型結構制造技術

超大型結構制造與裝配是液體運載火箭結構的重要發展趨勢[19]。對于重型運載火箭超大直徑貯箱制造,焊接與成形是其研制的兩大主要關鍵技術[5]。攪拌摩擦焊接技術已成為世界航天貯箱焊接裝配的主流技術,美國SLS 火箭、Falcon 9,我國CZ?5 和CZ?7系列等火箭均已成熟采用,避免了高強鋁合金在傳統熔化焊的熱裂紋缺陷問題,有效提升了結構焊接強度和可靠性[20],圖6所示為美國SLS 火箭攪拌摩擦焊接一級氫箱箱底。同時,弧焊技術作為不可或缺的常規焊接技術,由于成本低,可操作性強,提升焊接自動化具有重大意義。此外,應對未來超大貯箱壁板與環縫封箱焊接與裝配需求,需對超大結構焊接、在線塞補焊、原位快速無損檢測等先進工藝和裝備開展集成技術研究。

圖6 SLS火箭箱底攪拌摩擦焊接Fig.6 Friction stir welded propellant tank dome for SLS rocket

針對大尺寸鈑金成形技術,火箭大型鈑金結構件包括瓜瓣、頂蓋、壁板、型材框、鈑材框等。其中,瓜瓣和頂蓋多數為橢球面,成形復雜要求高,成形工藝有壓力機拉深成形、拉形機拉形、蠕變時效成形等方法,為滿足自動化焊接裝配的高精度要求,需進一步研究成形工藝的技術經濟性。在大型加筋網格壁板制造方面,國外重型火箭研制主要發展平板機銑和等距壓彎成形技術,而國內成形工藝路線繁雜,如滾彎后機銑、平板機銑后滾彎、平板機銑后蠕變彎曲等多種成形工藝路線,為適應結構最終性能與經濟性匹配要求,需開展深入工藝評價和選優。

此外,針對未來2195 高強鋁鋰合金、7085 超高強鋁合金大厚鍛件成形技術亟需完成瓶頸突破,超大型弱剛性整流罩夾層結構成形技術、大型艙段智能自動化鉚接裝配技術[20]、超大直徑低溫共底成形技術等也是重型運載火箭的攻關研制的重點研究方向。

3.2 整體形性協同制造技術

整體化制造是實現航天結構高性能研制的重要途徑之一。火箭貯箱箱底整體成形、彈體艙段整體精密環鍛成形與機加、飛行器復合材料整體骨架一體化成形技術等為提升航天結構性能提供了新途徑。

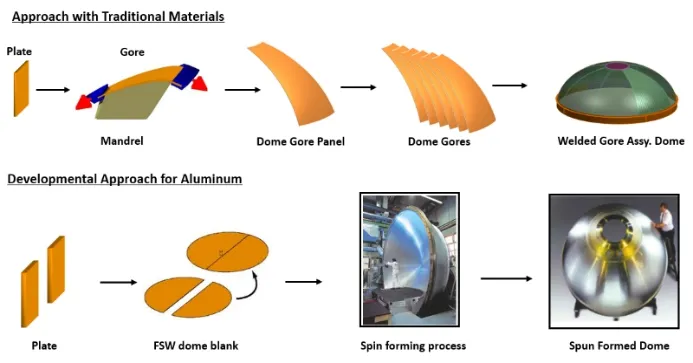

在貯箱箱底整體制造方面,整體旋壓成形、整體液壓成形、快速電磁脈沖成形等技術均可突破傳統瓜瓣拼焊方案,大幅減少焊縫數量,提高結構安全可靠性[20]。其中,整體旋壓成形工藝已成為國外貯箱箱底制造的關鍵核心技術[21],目前國內已完成2.25 m 直徑5A06 鋁合金和3.35 m 直徑2219 鋁合金箱底的整體旋壓制造與飛行驗證,圖7所示為傳統拼焊成形和旋壓整體成形貯箱箱底流程對比示意圖。未來針對5 m 以上大直徑的高強2219 鋁合金及新材料2195鋁鋰合金整體箱底,需結合大型板材開發、旋壓成形、熱處理、機加減薄等系列工藝技術開展研究。

圖7 箱底制造方案Fig.7 Manufacturing approach of propellant tank dome

此外,針對快速飛行器的嚴酷多變氣動特性,整體高精結構裝配技術的迫切需求,通過為減少骨架、舵、翼等部件間的連接,降低裝配后部件的變形。在金屬材料結構方面,需進一步開展大型復雜鋁合金和鎂合金整體艙段整體制造技術研究,重點解決大尺寸構件制造缺陷抑制、整體機加應力變形預測與控制、連接結構防護等難題。在復合材料結構方面,研究整體編織和整體成型的工藝,突破飛行器復合材料整體骨架一體化成形技術,實現整體高精高性能一體化制造具有重要意義。

3.3 復合材料結構制造技術

隨著航天器復合材料結構的大型化、集成化、輕量化、批量化等需求發展,大尺寸復合材料構件整體成型技術、復合材料高效自動鋪放技術以及低成本工藝技術得到了廣泛的工程應用[11]。一方面提高了結構件的性能和減重效率;另一方面提高了結構件的生產效率和質量一致性,同時降低了制造成本和周期。降低成本,實現最佳的性能價格比,探索低成本高性能的成型工藝技術,是未來較長時期復合材料結構制造的發展趨勢和熱點[22]。通過結構設計制造一體優化思想,開展樹脂體系和工藝設備的集成研發,提升計算機等數據處理技術和智能制造技術在復合材料結構成型過程控制和成型工藝模擬等方面的推廣應用,使復合材料結構成型更科學、合理,保證性能滿足的同時,實現成本下降。

復合材料結構高性能制造面臨著結構復雜化、曲率變化劇烈、承載要求顯著提升等挑戰,未來低成本高性能復合材料工藝技術發展重點方向包括:非熱壓罐成型工藝[23];結合注射工藝過程數字模擬的RTM 成型工藝;低溫低壓成型工藝;自動鋪帶和鋪絲成型工藝;Z?Pin 增強連接技術[24];設計制造一體化工藝仿真制造技術等。在工程應用方面,亟需突破大型異型結構的高精整體成型、機加、切割、連接技術,重點解決復合材料零件連接緊固件工藝性差、連接材料間電位腐蝕等關鍵難題。此外,在振動和沖擊等復雜飛行條件下,對于復合材料缺陷的監測和損傷容限的研究亟需深入。抑制制造缺陷,開發增減材一體工藝、無損檢測和工藝流程控制方法。通過結構、材料、工藝的一體化結合,在復雜整體構件內部可同步實現多材料設計與布局、多層級結構創新與打印,以主動實現構件的高性能和多功能,對于未來航天領域先進合金和復合材料開發、結構?功能梯度化設計、復雜智能仿生制造等具有重要應用前景。

圖8 復合材料蒙皮桁條結構Fig.8 Skin?stringer structures made by composite material

3.4 增材制造技術

增材制造技術是近二十年來迅速發展起來的高端數字化制造技術,特別適合于具有多批次、小批量、研制與設計迭代頻繁的航天產品快速研制,NASA 率先在航天發動機零部件的制造實現應用驗證[25]。隨著增材制造裝備性能顯著提升,關鍵技術不斷突破,我國在航空航天裝備領域的應用已形成良性生態體系。目前,我國航天用增材制造技術涵蓋了激光熔化沉積、選區激光熔化、電弧增材和冷噴涂增材制造等關鍵基礎技術,涉及了鈦合金、高溫合金、鐵基合金、鋁合金、銅合金、陶瓷、工程塑料等材料體系[26]。以我國長征五號火箭捆綁接頭增材制造技術應用為典型代表,實現了箭體結構減重200 kg,并成功通過飛行驗證。此外,針對外形復雜、傳統加工方式難以實現的零件,如小火箭推力套筒、復雜鋁合金整體艙段、發動機零件、大型金屬骨架等結構已實現樣機研制和部分工程應用,有效解決了生產周期長、合格率低等問題。

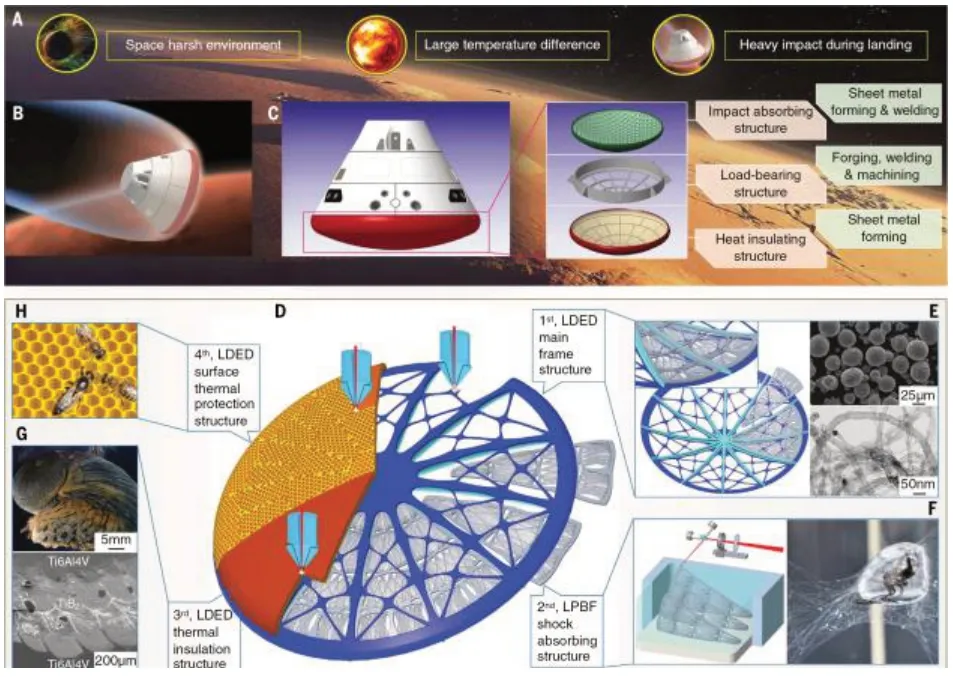

為充分發揮技術優勢,傳統增材制造技術正逐步轉向“結構?材料?性能一體化增材制造”(MSPI?AP)的制造內涵,變革傳統的串聯式增材制造路線,發展新的材料結構?材料?性能一體化“并行模式”。圖9所示為面向下一代空間探測器著陸器系統的整體化和多功能化構件增材制造設想示例[27]。在設計方面,開展面向增材制造的結構設計技術研究,如拓撲優化、點陣結構設計、多材料一體化和功能梯度結構設計等,為構件輕質化、多功能和快速研發提供保障。在材料設計方面,開展低成本高性能、仿生多功能等新材料研發,形成航天產品增材制造材料標準體系和數據庫。在工藝方面,提升工藝穩定性研究,

圖9 航天應用材料?結構?性能一體增材制造技術示例[27]Fig.9 Example of material?structure?performance integrated additive manufacturing for potential aerospace applications

3.5 綠色制造技術

綠色制造是一種綜合考慮環境影響和資源消耗的現代制造模式,其目標是產品從設計、制造、包裝、使用到報廢處理的整個生命周期中,對環境負面影響小、資源利用率高、綜合效益大,使企業經濟效益與社會效益得到協調優化[28]。航天制造作為中國先進制造的代表,在實現企業可持續發展的同時,還承擔了對我國高技術發展方向的牽引職責,綠色制造的模式轉變是響應國家政策導向的唯一途徑[5,19]。

針對現有航天產品,推進綠色制造的概念和路徑非常豐富。首先,促進綠色加工工藝研究與應用,如鋁合金等金屬的低污染表面處理技術、機械銑削替代化學銑切加工、激光清洗技術[29]、樹脂基復合材料回收利用技術,低溫非熱壓罐成型[23]等低能耗制造技術等均可顯著減少對環境及人體的傷害。其次,提高材料利用率是綠色制造的一種思路,一方面減少材料去除量,如發展整體旋壓成型技術[20]、高性能近凈成型技術[30];另一方面采用增材制造思想,發展基于薄壁焊接與鉚接結構的局部原位冷噴涂技術[31],節約原材料和能耗。最后,推進綠色制造系統方法的建立,推廣并行工程的設計理念,面向制造和裝配、面向成本、面向環境進行設計,使航天產品全壽命周期成本更優、效率更高。

4 結語

總體而言,航天運載器結構技術發展是以輕質化為核心,以先進材料及工藝技術為支撐不斷追求高結構效率。其中,高性能輕質金屬材料作為航天結構材料的重要組成部分,為滿足結構的強度極限設計要求,高強、耐熱、耐損傷的輕質金屬材料是航天應用和發展的主要發展方向,突破高強/超高強難變形和大型整體高精度制造的雙重挑戰,是進一步推動高強輕質金屬材料成熟化應用的研究重點。先進復合材料在高溫性能、力學性能等方面具有突出優勢,在新型航天結構中的應用比例日益增加,提升高強/高模碳纖維和耐高/低溫樹脂材料及其匹配成型技術、發展承載/防隔熱/透波/隱身等功能結構一體化技術、降低制造成本是該材料的研究和發展的重點。此外,智能變形結構、結構功能一體化制造、綠色制造理念等代表了先進航天技術的發展方向,推動智能變形材料技術、材料?結構?性能一體化增材制造等前沿技術的研究,對于促進航天結構材料與技術的發展具有重要意義。