航天器輕量化多功能結構設計與制造技術研究進展

雷紅帥 趙則昂 郭曉崗 陶 然 李 營 黃懌行 趙 天 方岱寧

(北京理工大學先進結構技術研究院,北京 100081)

0 引言

隨著我國深空探測、載人登月等重大戰略規劃的實施,新一代航天器裝備對結構平臺提出了更為嚴苛的輕量化要求,如何實現裝備結構平臺的輕量化設計與高性能制造是學術界和工業界長期關注的焦點問題[1?4]。近年來,先進材料與先進制造技術不斷發展和完善,極大拓展了裝備結構的選材和宏微觀構型創新設計空間,材料—結構—功能一體化特征愈加顯著[5?7]。以三維點陣等為代表的超輕多孔結構材料,以及智能材料、功能結構材料和高性能復合材料,為航天器裝備輕量化多功能一體化結構設計提供了基礎保障。有別于傳統連續固體材料或結構,新型輕量化結構設計仍存在諸多需要關注的問題,主要包括:高承載微元結構設計方法,多功能結構一體化設計方法與耦合機理,以及空間智能結構設計方法等。

本文圍繞航天器輕量化結構設計與制造技術進行概述,著重介紹輕量化高承載三維點陣結構、空間環境熱變形穩定結構、輕量化智能折展結構、星箭分離解鎖結構、電磁隱身結構以及熱塑性復合材料新型連接技術等方面的國內外研究進展,并對未來發展趨勢進行探討。

1 航天器輕量化多功能結構

1.1 輕量化高承載三維點陣結構

輕質多孔結構的基本構型源于生物材料獨特的細微觀幾何特征,具有優異的力學特性和獨特的多功能復合特性[3]。其中,三維點陣作為典型的輕質周期性結構,與傳統無序多孔材料(泡沫)、二維周期結構(蜂窩)和傳統致密材料相比,微結構內部的載荷傳遞路徑精準、力學性能可調控范圍廣、可設計參數多[4,8],在航空航天裝備輕量化多功能結構集成設計方面具有顯著優勢(圖1)。其典型應用場景包括:輕質高承載防隔熱結構,輕質高承載吸能結構,輕質高承載減隔振結構等。三維點陣結構的宏觀力學性能,高度依賴于結構內部細微觀胞元的幾何構造、分布特征和變形模式。如何設計出具有高承載特性的三維點陣幾何構型,建立其宏觀力學性能參數預測模型,一直是國內外學者研究的熱點問題。

圖1 三維點陣及其多功能一體化結構[8]Fig.1 Lattice meta?materials and multifunctional integrated structures[8]

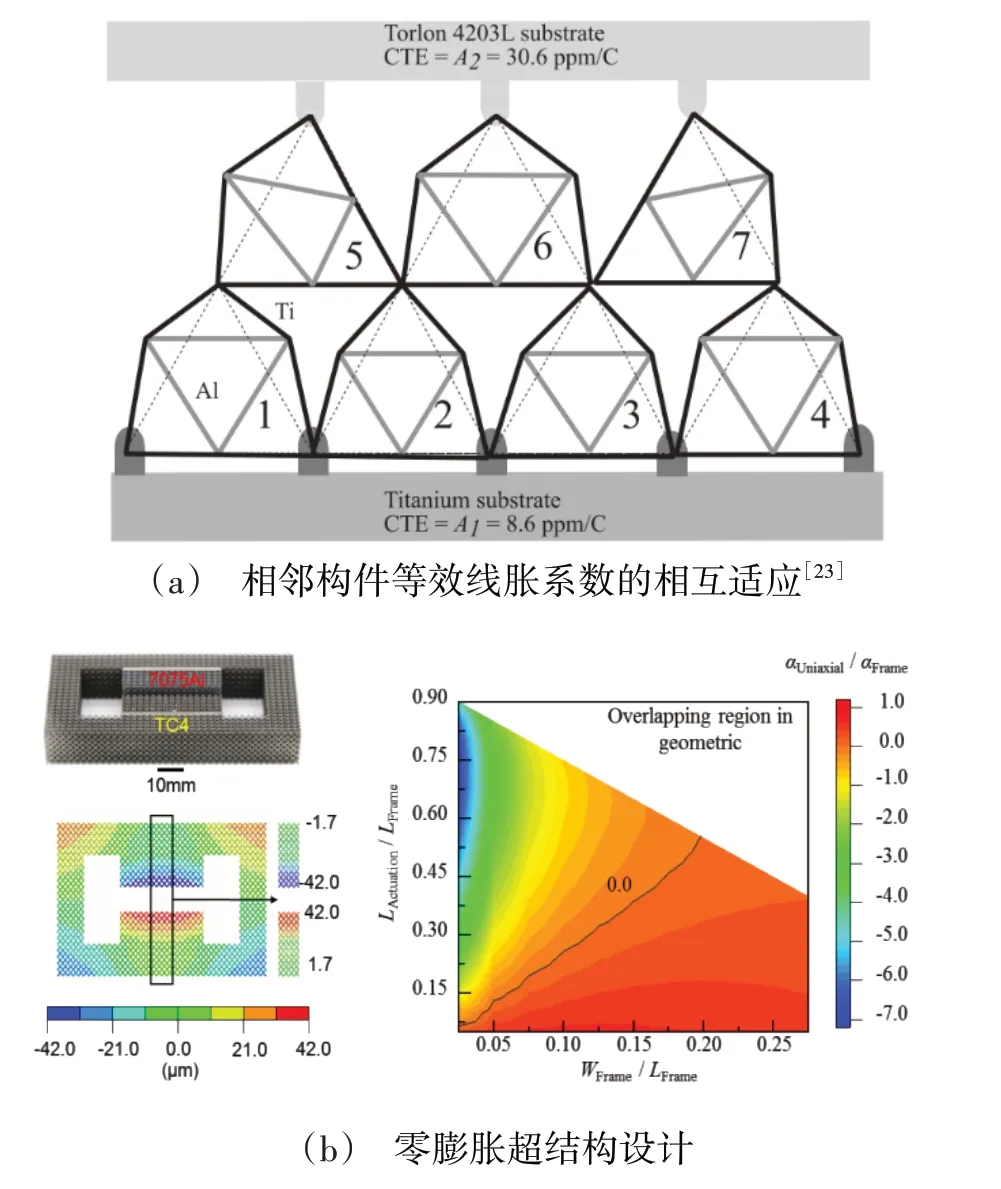

三維點陣結構誕生至今已有近20年研究歷程,早期由于傳統制造工藝的限制,點陣構型主要集中于單一尺度的規則微桁架結構。研究者們借鑒結構力學的靜定/靜不定判定方法,將三維點陣結構分為拉伸主導型和彎曲主導型兩類,彎曲主導型點陣結構在變形吸能方面具有優勢,拉伸主導型在強度和承載能力方面比較突出[9]。類似于傳統的多孔材料,三維點陣結構的宏觀等效模量和屈服強度,與其母體材料的力學性能和相對密度有關[9]:

式中,E、ρ和σy分別為結構的宏觀模量、相對密度和屈服強度;下標s代表母體材料相對應的參數;n為相關性系數(常數),對于不同點陣構型或母體材料,取值存在一定差別。DESHPANDE和FLECK[10]通過典型點陣胞元結構中桿件的受力分析,確定了四面體和金字塔點陣的宏觀等效彈性常數;BABAEE等人[11]基于經典梁理論,預測了不同方向加載時菱形十二面體胞元點陣的力學性能;DESHPANDE等人[12]系統地研究了點陣桿件的屈服和屈曲特征,繪制了八角點陣胞元結構的空間塑性屈服面。北京理工大學方岱寧教授、西安交通大學盧天健教授、哈爾濱工業大學吳林志教授等國內學者團隊,在金屬和復合材料點陣結構的力學特性、變形模式、失效機理等方面開展了大量的研究工作。LEI等人[13?14]提出了基于節點平均連通度的胞元變形模式判定新準則,彌補了傳統Maxwell模型變形模式界定模糊的不足。

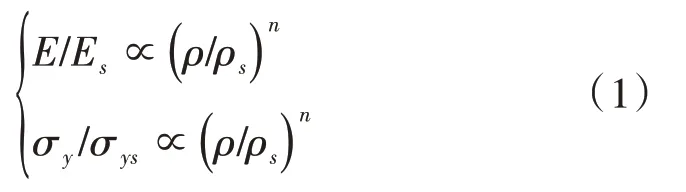

近年來,隨著增材制造技術和拓撲優化方法的不斷發展,三維點陣胞元趨向于細微觀尺度且構型更為多樣,宏觀結構內部不再局限于單一尺度、單一胞元類型和單一分布形式[15]。基于應力分布特征和變形模式調控等思路,三維點陣演化出曲面殼(Shell)和板(Plate)等新的胞元幾何構型。BERGER等人[16]、TANCOGNE?DEJEAN 等人[17]和MOHR 等人[18],基于塊體材料主應力分布狀態,結合拓撲思想提出了板式三維點陣胞元構造方法。研究結果表明由于母體材料在胞元主應力面密集分布,彎曲變形模式被顯著抑制,宏觀等效楊氏模量和體積模量可趨近于Hashin?Shtrikman 上限,低密度狀態下具有優異的比吸能特性,如圖2所示。但該類型胞元的空間排布表現為閉孔狀態,導致結構的制造適用性差,因此,微桁架式點陣胞元目前仍是工程領域輕質結構設計與制造普遍采用的胞元結構形式。

圖2 各類三維點陣胞元宏觀等效力學性能對比[16]Fig.2 Comparison of macroscopic equivalent mechanical performances of various lattice cells[16]

近期,胞元混雜增強方法被嘗試應用于三維點陣結構的強韌化設計。PHAM 等人[19]提出了微尺度三維點陣結構位錯滑移調控方法,通過局部引入類晶體混雜胞元構筑非連續晶界,改變空間結構的宏微觀變形模式、應力分布狀態和裂紋演化路徑,實現了三維點陣結構的高強高韌化;XU 等人[20]研究了混雜無序三維點陣結構的變形和斷裂失效行為,定性指出結構內部無序度的增加將導致強度、剛度和韌性顯著降低。LEI 等人[14]提出了基于失效模式調控機制的多層級三維點陣夾芯結構力學性能增強設計方法,發展了層級梯度和剪切帶胞元混雜分布兩種強韌化設計新策略。

增材制造熱熔燒結特征導致三維點陣結構的宏觀力學性能表現出較強的工藝過程相關性(取向相關、尺寸相關和缺陷相關),多尺度結構微元取向和尺寸設置導致不同尺度微結構,在力學性能和缺陷特征方面存在顯著差異[15],如何基于材料和細微結構的工藝相關性演化規律,建立增材制造多尺度三維點陣結構宏觀力學性能預測和評價方法,是目前應用研究領域亟待解決的焦點問題。

1.2 空間環境熱變形穩定結構

航天器裝備服役過程中,極端熱交變環境引起的材料與結構熱膨脹變形,是影響裝備密封性和功能特性(如衛星的對地觀測精度)的重要因素[21]。熱變形穩定性是指航天器在服役過程中,其結構內部尺寸及不同組件間的相對位置在較長時間內保持相對穩定的能力。傳統連續固體材料的線脹系數均在1×10?5/K 以上,已無法完全滿足航天器裝備嚴苛的熱變形穩定性要求(<1×10?6/K,近零膨脹)。如何在保證輕量化要求的前提下,進一步提升航天器裝備部件的熱變形穩定性,已成為學術界和工業界共同關注的焦點問題[22]。

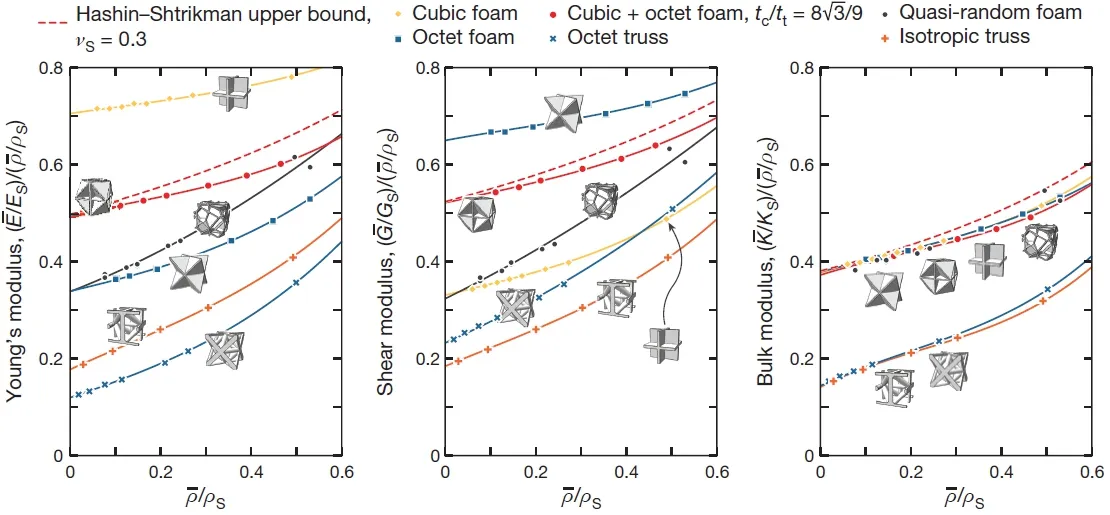

研究者們圍繞如何實現結構系統的熱變形穩定,開展了大量創新設計研究工作,發展了眾多具有特異熱變形特性的結構形式。目前,實現結構系統內部熱變形穩定的方案主要包括兩種:一是通過結構設計,實現裝備關鍵構件等效線脹系數與其連接結構相適應,降低構件間的熱變形失配程度[23];二是通過結構優化設計,力求結構整體等效線脹系數為零(即零膨脹超結構設計),實現結構在變溫環境下熱膨脹應變近似為零,保證結構的絕對熱尺寸穩定[22](圖3)。

圖3 熱變形穩定性結構實現的兩種技術途徑Fig.3 Two strategies for the design of metamaterials with high thermal?mechanical stability

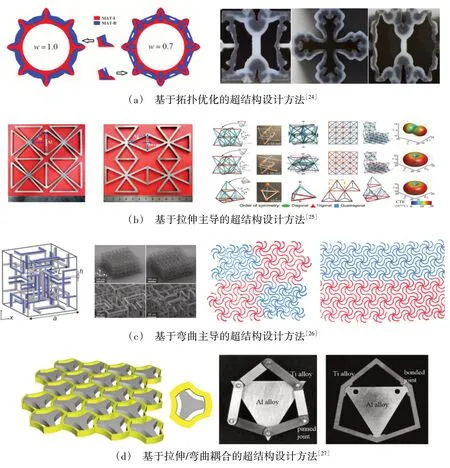

目前,具有特異熱致變形特性的超結構均通過對兩種具有不同線脹系數的材料進行復合,利用二者之間的熱變形失配引起結構內部非協調變形,最終實現結構等效線脹系數由正到負的調控。實現結構特異熱致變形特性的設計方法主要包括:(a)基于拓撲優化的超結構設計方法[24];(b)基于拉伸主導的超結構設計方法[25];(c)基于彎曲主導的超結構設計方法[26];(d)基于拉伸/彎曲耦合的超結構設計方法[27];(e)基于層合復合材料的超結構設計方法[28];(f)基于顆粒增強復合材料的超結構設計方法[29]等,如圖4所示。

圖4 幾種典型的具有特異熱變形特性的超結構設計方法Fig.4 Typical design methods for metamaterial with unique thermal expansion

基于拓撲優化的超結構設計方法,是以結構特異熱膨脹性質為優化目標,以線脹系數存在差異的多相材料(兩相或三相)為基本組成單元,采用特定優化算法,實現熱變形可調多孔結構的優化篩選[24]。基于拉伸主導的超結構設計方法,通常將具有不同線脹系數的桿件組成點陣胞元,利用不同桿件之間的軸向熱膨脹的差異引起桿件節點的旋轉變形,進而完成對整體結構等效線脹系數的調控[25]。基于彎曲主導的超結構設計方法,通過將兩種具有不同熱膨脹系數的材料粘接形成復合梁結構,將異質材料間的熱失配應變轉換為復合梁的彎曲變形,實現超結構的整體特異熱膨脹特性[26]。基于拉伸/彎曲耦合的設計方法,利用結構內部拉伸與彎曲兩種變形模式的相互耦合,使整體結構呈現出特異的熱膨脹性質[27]。基于層合復合材料的超結構設計方法及基于顆粒增強復合材料的超結構設計,均是通過在基體內部填充具有不同熱膨脹特性的纖維或具有負熱膨脹系數的顆粒,實現對結構整體熱變形特性的調控[28?29]。

目前,國內外研究人員針對具有特異熱變形特性的超結構,已經取得了較為豐富的研究成果,發展了包括拉伸型、彎曲型以及拉彎混合型等數十種熱變形穩定的二維/三維超結構基本構型。已見報道的零膨脹超結構的最優測試結果為?0.32×10?6/K[30]。需要注意到,目前針對熱變形穩定結構的研究主要集中于如何實現特異熱膨脹特性,對于結構的輕量化水平及力學承載能力關注較少。高承載零膨脹結構的研究尚處于起步階段,技術成熟度較低,還不具備實際工程應用價值,同時缺乏對大尺寸工程構件的熱變形及等效線脹系數的精確測試表征方法。發展輕量化零膨脹結構設計方法,在實現結構高水平熱變形穩定性的同時,完善結構的高承載輕量化特征,發展面向空間環境應用的結構多功能一體化設計方法,搭建適用于大尺寸工程部件的熱變形測試表征系統,實現對結構熱變形特性的高精度測量、表征與評價,是未來該領域的重要發展方向,也是零膨脹超結構走向實際應用所面臨的關鍵工程及科學問題。

1.3 輕量化智能折展結構

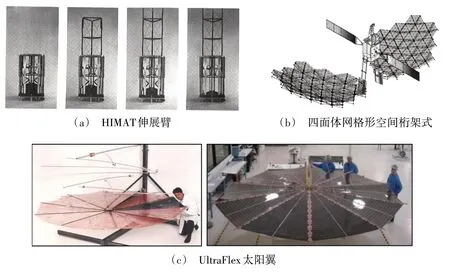

輕質智能折展結構能將各類大型裝備折疊收攏至緊湊尺寸,并可基于任務需求展開,具有靈活性好、適應性強等特點,在空間天線、太陽翼、運載火箭、衛星通信等領域得到廣泛應用。當前空間折展結構的設計方法愈加靈活,結構形式優化也已經趨于完善,隨著材料與結構科學的進步,輕量化和智能化正成為空間可展結構的新發展趨勢。

目前,空間折展結構的類型主要包括伸展臂、網格形空間桁架和平面折疊式結構[31]等,如圖5所示。伸展臂具有高強度、高控制精度等特點,其收攏率(收攏長度/展開長度)可達3%,主要應用于太空望遠鏡等領域[32]。網格式空間桁架結構具有較大的收攏率,可展桁架結構基本單元包括四面體、四棱錐、六棱柱等,主要應用于可折展天線,例如JAXA 研發的LDREX?2 天線反射器,2006年由工程衛星ETS?Ⅷ搭載成功在太空部署[33]。平面折疊式折展結構多用于衛星太陽翼,一般采用多個剛性基板折疊的方式進行收攏,由電機和彈簧鉸鏈驅動實現折展[34]。當前的空間折展結構仍以桁架式為主,其技術及工藝已經趨于成熟,但這類結構驅動控制復雜、質量密度低,在未來仍然有巨大的性能提升空間。

圖5 三類典型空間折展結構Fig.5 Three types of typical space?folding structures

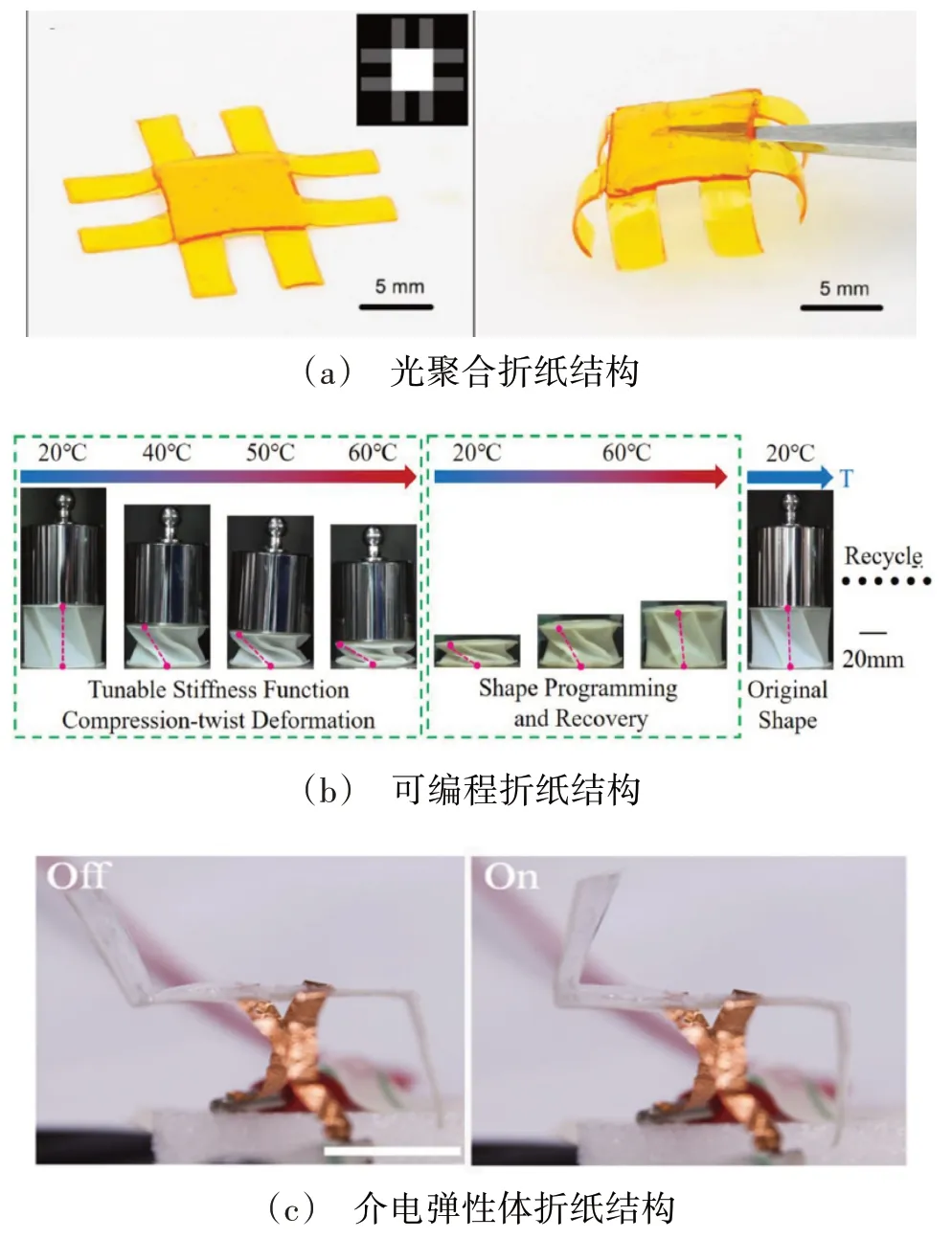

考慮到空間折展結構的運載成本和體積約束,大折展比、高輕量化以及智能化的需求日趨突出,智能材料與智能構件在折展結構中的應用成為領域內關注的熱點問題。折紙結構起源于傳統藝術,它本質上是板和鉸鏈的組合,即通過柔順鉸鏈將板連接起來以形成具有可調變形機制的復雜幾何構型。折紙結構的應用為減輕太陽翼的質量、提高其穩定性提供了高效的手段,例如:應用了三浦折紙結構的太陽翼Space Flyer Unit 于1995年在衛星上成功運行[35];NASA 研究的Flasher 折紙模型,其由中心向四周發散的展開方式及其單自由度特點可使結構更穩定地展開[36];JAXA 開發的IKAROS 太陽帆可展結構創新地利用離心力將多穩態的Hyper 折紙薄膜結構展開[37]等。另一方面,形狀記憶復合材料、形狀記憶合金等智能材料已經逐漸應用于空間折展結構。形狀記憶復合材料因其質量輕、強度高等優點,大幅提高了航天器的運載能力,其優異的形狀恢復性能為解決空間可展結構的驅動提供了新的思路。形狀記憶合金因其超彈性、形狀記憶效應和極強的恢復力,在變體機翼的驅動機構中也已經實現了諸多應用,如SMA 驅動機翼蒙皮曲面等。近年來,研究者們在智能結構驅動與折紙結構相結合的智能折展結構上也取得了很多代表性成果,如光聚合折紙[38]、形狀可編程折紙[39]、介電彈性體驅動折紙[40]等,如圖6所示。這些前沿基礎研究為輕量化智能折展結構提供了更廣闊的思路,在未來航天裝備上有著巨大的應用潛力。

圖6 智能折紙空間折展結構Fig.6 Intelligent space deployable structures based on origami design

航天器裝備服役過程中面臨交變溫度、空間等離子體、電磁輻射、行星大氣等極端環境條件,對折展結構實現穩定和可靠的變形過程提出了嚴峻挑戰。與傳統空間折展結構相比,目前輕量化智能折展結構的研究大部分仍集中于基本變形功能的驗證,如何定量感知空間服役環境、自適應調控和驅動智能構件、實現折展過程的精細化控制,是亟須解決的關鍵工程及科學問題。

1.4 航天器分離解鎖結構

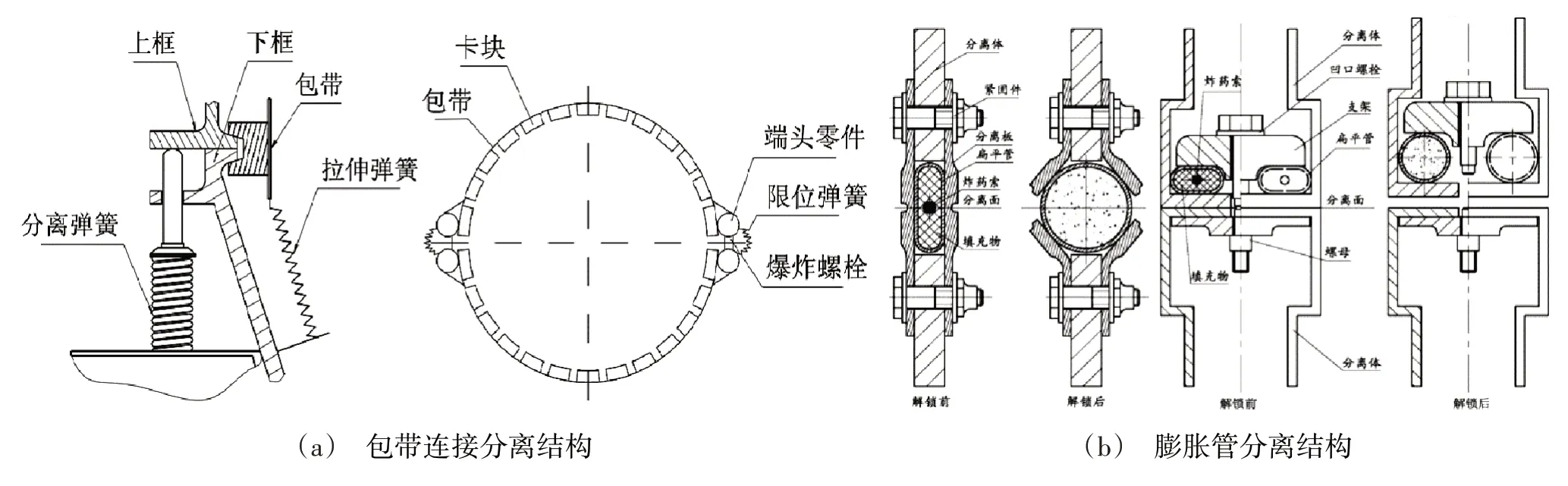

連接分離裝置是關系航天器發射成功與否的關鍵部件。分離前需保證部件連接可靠;分離時需保證分離動作準確完成,產生的沖擊不對航天器的電子器件等產生破壞;分離后要保證分離結構或分離時產生的碎片不對下一級飛行器產生影響。分離解鎖裝置的承載能力優化設計方法[41]、分離沖擊能量傳遞機理與控制方法[42]、結構分離時的動力學分析及動態包絡設計方法[43],是分離解鎖裝置設計中必須解決的科學難題。這些問題關系到連接分離機構的承載性能及可靠性,對于提升我國航天器科技水平具有重要意義。

連接分離裝置按照作用方式可以分為點式分離裝置與線式分離裝置。點式分離裝置,常見為各種包帶式連接分離裝置。典型的包帶連接結構如圖7(a)所示,主要通過爆炸螺栓、鎖緊卡塊和金屬帶實現星箭分離[44]。傳統包帶連接結構在爆炸螺栓處施加預緊力,使金屬帶張緊從而箍緊卡塊,實現連接功能。航天裝備的發展對火箭的承載能力提出了越來越高的要求,由于金屬帶截面積較小導致火箭承載能力的提升受到限制,傳統包帶結構已無法滿足大承載火箭的技術要求。近年來研究者們將卡塊與金屬帶合二為一,發展了剛性包帶連接分離裝置[45],顯著提高了包帶系統的承載能力,如圖8所示。線式分離裝置,常見為聚能炸藥鎖裝置、氣囊式炸藥鎖裝置及膨脹管裝置[46]。其中,聚能炸藥鎖具有沖擊大及環境污染的問題;氣囊式炸藥鎖沖擊較小、污染程度低,但是設計非常復雜,可靠性差;膨脹管裝置是近年來較新的分離方案,如圖7(b)所示,爆炸產物被約束在膨脹管內從而避免了污染,但分離結構復雜、裝配工藝繁瑣。為了提高連接分離裝置的分離可靠性,近年來在各種已有分離解鎖裝置的基礎上,發展了冗余解鎖裝置,如具有兩個解鎖裝置的冗余式剛性包帶分離結構、具有兩根膨脹管的H 型膨脹管分離結構等,冗余設計提高了分離解鎖結構的可靠性。

圖7 連接分離裝置Fig.7 Typical separation?connection devices

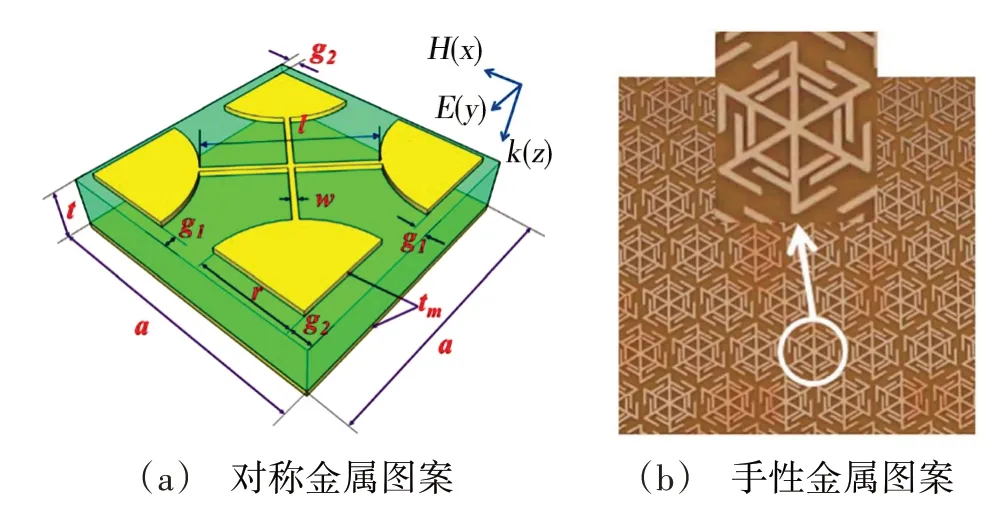

圖8 局部諧振型金屬超表面結構[52,55]Fig.8 Local resonant structures with metallic metasurfaces

分離裝置按照是否采用火工品,可分為火工分離裝置與非火工分離裝置。火工裝置體積小、結構簡單、承載能力強[47],但同時存在安全性差、無法重復使用、沖擊載荷大及易產生污染等明顯缺點。針對這些問題,國外目前已經開展了無火工品分離裝置的研究,并得到了初步的應用[48]。目前非火工驅動裝置包括:熱切割釋放裝置[49],石蠟驅動釋放裝置、熔斷釋放裝置[50]、QWKNUT分離螺母、STAR分離螺母[51]等。這些新的設計促進了連接分離機構綜合性能的提高。

近年來連接分離裝置的設計取得了長足進步,但是隨著航天裝備對高承載、低沖擊、低污染及高可靠性等綜合指標的要求不斷提高,高性能連接分離裝置的設計依然是航天器設計中的難題。開展高承載能力的實現方案、連接分離過程的動力學仿真、分離沖擊防護技術及地面等效實驗方法的研究,解決分離解鎖裝置設計中所面臨的承載能力設計方法、分離沖擊能量傳遞機理與控制方法、結構分離動力學分析等科學難題,形成新的連接設計、驅動設計及分離設計方法,是進一步提高我國航天分離結構設計水平的有效途徑。

1.5 輕量化隱身承載一體化結構

相比于傳統涂層隱身材料,結構化隱身技術能夠突破材料電磁參數搭配的固有局限,具有廣闊的可設計性以及多功能兼容性,近年來成為隱身技術領域的前沿和熱點。結構化隱身就是將電磁損耗材料與超結構的概念相融合,獲得與材料電磁參數匹配的構型,以拓寬寬頻吸波性能。隱身結構的輕量化設計與寬頻化設計在構型特征的要求上往往存在矛盾,因此發展多功能耦合結構優化設計理論,是實現隱身承載一體化結構輕量化和寬頻化的重點和難點。

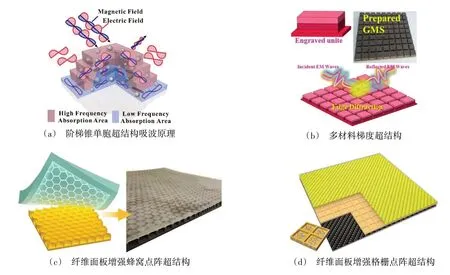

近年來國內外研究機構針對輕量化隱身結構開展了大量研究,所涉及的主要結構形式可歸納為三種:局部諧振型結構、界面損耗型結構和阻抗變換型結構。這三種結構形式的寬頻吸波機理與輕量化性能均不相同。局部諧振型結構由金屬超表面與損耗介質疊合組成,金屬超表面為具有特定圖案的亞波長周期性陣列二維平面[52],如圖8(a)所示。單胞圖案的設計能夠調控入射電磁波散射特性,圖案特征尺寸越小,作用頻段越高[53]。常用損耗介質層為樹脂材料或纖維增強樹脂材料,配合低面密度超薄金屬超表面,能夠實現良好的輕量化特性和吸波性能[54]。常用的金屬超表面圖案有方形、環形、十字形以及不規則復雜圖案等[55],如圖8(b)所示。復雜設計圖案的可優化性較差,較難獲得散射阻抗特性的理論模型,只能通過拓撲優化算法進行數值設計。局部諧振型結構面密度通常小于3 kg/m2,?10 dB 吸波帶寬在4~18 GHz 內,較難在小厚度情況下實現低頻吸波,但設計厚度可以保持在10 mm 以下而不過多犧牲寬頻吸波性能。

界面損耗型結構與局部諧振型結構相反,超表面使用帶有等效面電路的圖案化電阻膜或薄平板[如圖9(a)所示],介質層使用無損耗或有損耗材料,如泡沫[56][如圖9(b)所示]和纖維增強樹脂[57]。相比于具有高電導率的金屬超表面結構,圖案化電阻膜加入了面阻抗,使其設計形式更加豐富[58][如圖9(c)所示]。界面損耗型結構的電磁波能量損耗部位集中于圖案化電阻膜中,形成了多層界面損耗,加上低介電低損耗介質的兼容,使其能夠在20 mm 厚度以下實現2~18 GHz 的?10 dB 寬頻隱身性能[59],面密度保持在5 kg/m2量級。界面損耗型結構通過超薄超輕電阻膜與輕質泡沫組合,能夠實現結構輕量化設計,易于在航空航天、船舶器械等結構中使用,可實現力學承載性能的集成[60][如圖9(d)所示],在對厚度要求不太苛刻的需求中有廣闊的應用前景。

圖9 界面損耗型結構整體樣式及圖案化電阻膜設計[56,58,60]Fig.9 Configuration of surface?loss structures and designs of patterned resistive films

阻抗變換型結構是前兩種結構的升級版本,是目前隱身領域國際上最前沿的研究方向之一,其通過對材料進行空間分布配置,實現單胞的空間阻抗變換特性,在寬頻隱身、輕量化設計和功能集成方面有巨大的設計空間和潛能。阻抗變換型結構本質上是亞波長超結構,由周期性空間單胞組成[62][如圖10(a)所示]。基于電磁雙損耗材料進行結構綜合設計[如圖10(b)所示],可以獲得2~40 GHz 的?10 dB 超寬帶隱身性能,突破材料內稟電磁參數匹配不良的局限性。目前已有蜂窩[如圖10(c)所示]、方形格柵[如圖10(d)所示]等構型的阻抗變換型超結構,具備良好的力學承載寬頻隱身綜合性能,但這些結構的面密度達到了10 kg/m2量級,在輕量化設計方面仍有提高空間。阻抗變換型結構通過特殊的空間結構設計,能夠對電磁場產生集中、扭曲、圍困等作用,對電磁波反射有很好的控制效果。但是由于空間構型種類無限多,因而較難提出一種統一所有阻抗變換型結構的輕量化隱身理論。阻抗變換型結構的構型設計、輕量化融合設計以及復雜結構制備技術,是其發展所面臨的三個主要科學問題。

圖10 阻抗變換型結構樣式及隱身原理示意圖[61?63]Fig.10 Impedance transformed structures and microwave absorption mechanisms

上述三種輕量化隱身結構類型在輕量化性能、寬頻隱身性能、力學承載性能、功能集成潛能等方面各有優缺點,在成熟度、制備工藝、制造難度、母體材料特性等指標和要求上各有利弊,需要綜合實際需求、服役環境等外部因素,才能最好地發揮出所選用結構類型的優點,使其綜合性能達到最優效果。

2 輕量化結構先進制造技術

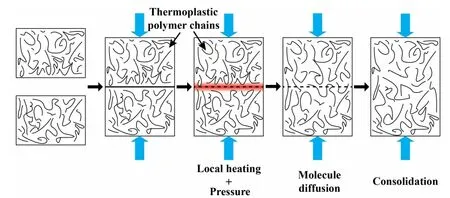

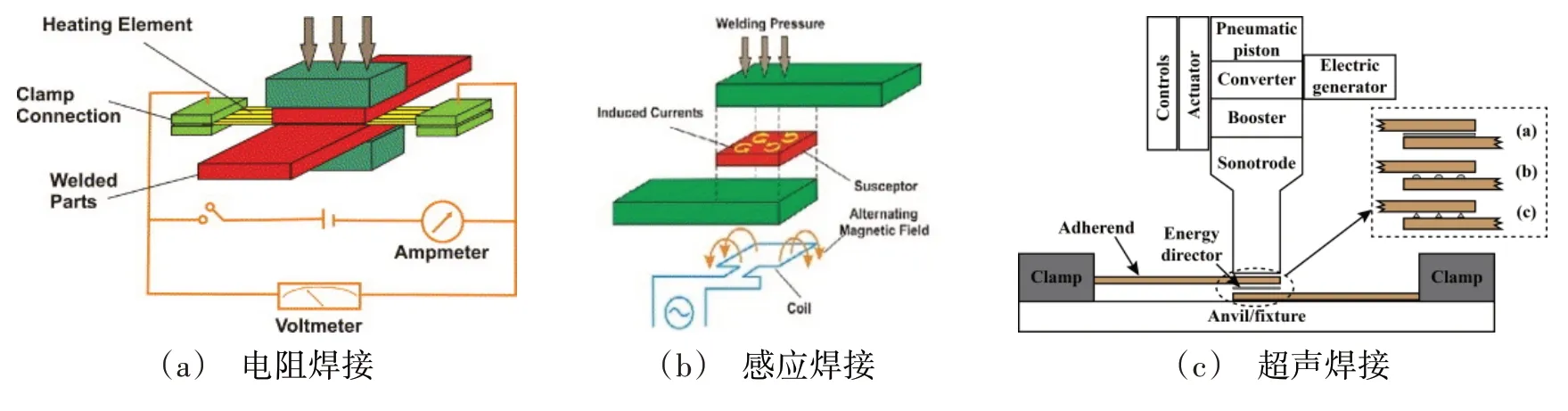

隨著新型航天器對結構輕量化需求的日益迫切,纖維增強復合材料因其卓越的比模量與比強度,被廣泛地應用于新型運載火箭與其他航天器結構中。傳統的熱固性樹脂基復合材料雖然具備較高的強度,但為保證成型質量,往往需采用熱壓罐制造工藝,經濟與時間成本高昂,不利于大型構件的快速制造。高性能熱塑性復合材料(TPC)基于其樹脂在加熱后可熔化、降溫后可固化的性質,適于采用熱壓等低成本制造工藝進行快速成型[64]。此外,TPC結構還可通過熔融連接(也稱“焊接”)技術進行連接裝配,一方面避免了傳統機械連接在復合材料結構中引起的鉆孔分層、纖維斷裂等缺陷,同時無需膠接中所需的復雜前處理工藝[65]。TPC焊接技術的原理如圖11所示[66]。在兩個被壓緊的TPC結構部件的界面處引入局部熱源,界面處的材料會在力熱耦合作用下發生軟化,形成“致密式”接觸(intimate contact)。隨著溫度的升高,上下熱塑性基體中的分子鏈會在界面處進行流動和擴散,形成熔融區域。最終,熔融狀態的聚合物在壓力持續作用下降溫固化,形成焊接區域。隨著TPC在航空航天等領域應用的不斷發展,TPC焊接技術也逐步受到科研界與工程界的重視。根據產熱機理的不同,TPC焊接技術可大致分為三大類:熱熔焊接、摩擦焊接與電磁焊接,其中被認為最具發展潛力的三種焊接技術為電阻焊接、感應焊接與超聲焊接[67],如圖12所示。

圖11 TPC焊接過程原理圖[66]Fig.11 Schematic diagram of the welding process of thermoplastic composites

圖12 典型的三種TPC焊接工藝Fig.12 Typical welding process of thermoplastic composites

電阻焊接是通過在焊接界面植入導熱媒介,在導熱物兩端接通直流電,基于焦耳定律產熱而實現的焊接工藝,如圖12(a)所示。TAYLOR 等人[68]對比了金屬網與碳纖維預浸料作為導熱媒介對APC?2電阻焊接的影響,并發現金屬網可提高產熱效率,但在受載過程中容易產生應力集中,同時增加了結構的整體質量。SHI等人[69]基于焊接實驗、力學測試及斷面分析等方法探究了GF/PEI復合材料中纖維方向對焊接結構力學性能與失效模式的影響,并基于位移探測技術探究了焊接工藝窗口的控制方法。STRAVROV 與BERSEE[70]對TPC 電阻焊接工藝,包括焊接工藝過程、設備、關鍵工藝參數、評價測試方法等多個方面,進行了系統性的綜述。電阻焊接的產熱機制較為簡單,設備要求低,便于實現。然而,由于金屬導熱物在焊接結束后會留在界面,不僅增加了結構質量,同時在服役過程中存在腐蝕風險,而碳纖維導熱物則容易漏電,導致工藝難以控制,因此在導熱媒介的選取上仍需進一步研究。

感應焊接的產熱機制相對復雜,首先在待焊接區域周邊引入一接通交變電流的金屬導熱線圈,從而產生交變的感應磁場。同時,在焊接界面植入具備自回路的電磁物質,在磁場作用下產生感應電場而發熱,如圖12(b)所示。FLANAGAN 等人[71]探究了CF/PEEK 帽型加筋壁板基于感應焊接的制造工藝,并發現感應焊接結構與膠接結構具備相同的剛度與承載能力,但前者呈現出更低的內部微缺陷與熱變形。FARAHANI 等人[72]圍繞銀質納米顆粒制造的產熱單元開展了感應焊接實驗,發現新型產熱單元相比傳統不銹鋼材料具備更快的加熱速率。AHMED 和STRAVROV[73]針對TPC 感應焊接工藝已開展的相關工作進行了綜述,綜合分析了線圈結構、纖維分布、熱源種類等相關因素對焊接工藝及焊接強度的影響規律。感應焊接是目前工業化程度最高的焊接技術,可很好地用于碳纖維復合材料結構的連接。但是其產熱過程較依賴于導熱線圈構型與復合材料中的纖維架構,因此線圈設計與溫度控制方面的研究是工藝優化的核心問題。

超聲焊接是通過在焊接界面上施加高頻率超聲波振蕩,結合施加的壓力在界面處產熱,熔化界面熱塑性基體并形成焊接層的過程,如圖12(c)所示。BENATAR 和GUTOWSKI[74]在20世紀90年代就初步探究了CF/PEEK 復合材料超聲焊接的產熱機理。在此基礎上,荷蘭代爾夫特理工大學的VILLEGAS和加拿大麥吉爾大學的LEVY 等人分別基于實驗與有限元計算方法圍繞TPC 超聲焊接工藝開展了深入的研究,針對不同結構構型[75]、工藝參數[76]及焊接控制模式[77]等多方面影響因素對TPC 超聲焊接工藝進行了優化。北京理工大學的趙天等人[78]發展了TPC 超聲多點焊接制造技術,提出了面向高承載接頭的制造方法與穩定的工藝控制方法。TPC 超聲焊接具備工藝時間短(秒量級)、界面無異質、可在線監控等優點,是一種高效清潔的焊接技術。然而,由于超聲焊接過程中產熱機制復雜,目前工藝解讀性較低,揭示焊接過程中的物理演化機制,發展面向大型TPC 結構的超聲焊接工藝,將是未來的研究重點。

綜上所述,TPC焊接技術是基于TPC自身材料屬性發展的新型連接技術,相比傳統的機械連接與膠接技術具備顯著的優勢。然而,現有典型的幾種焊接技術都存在各自的缺點,且當前國內相關方面的研究還處于起步階段,在工藝控制與焊接質量方面都存在諸多未解決的問題,亟待開展相關理論與實驗研究,為未來航天裝備的輕量化設計與快速低成本制造提供新的思路與技術支撐。

3 展望

針對航天器輕量化多功能結構的設計方法與制造技術,重點概述了幾類典型輕量化結構的發展歷程、國內外研究現狀以及關鍵技術挑戰。新型輕量化多功能結構的涌現,豐富了航天裝備的技術內涵,為新一代航天器的研發提供了創新源泉。航天器輕量化多功能結構未來需要重點關注的工程與科學問題,主要包括以下五個方面:

(1)探究增材制造母體材料和細微點陣結構的工藝相關性演化規律,建立增材制造多尺度三維點陣結構宏觀力學性能預測和評價方法,是目前應用研究領域亟待解決的焦點問題;

(2)輕質?承載?熱穩定一體化結構的設計與表征方法,明晰機械變形和熱變形間的競爭機制,并建立其宏觀熱力響應理論預測模型,搭建適用于大尺寸工程部件的熱變形測試表征系統,實現對結構熱變形特性的高精度測量、表征與評價;

(3)自適應高精度智能折展結構的設計方法與實現技術,如何定量感知空間服役環境、自適應調控和驅動智能構件、實現折展過程的精細化控制,是亟須解決的關鍵工程及科學問題;

(4)多功能復合材料結構增材制造(3D/4D)技術,開發適應于增材制造技術的新型材料體系,突破連續增強纖維復合材料工藝過程控制技術,結合增材制造工藝特點,以及多功能結構變形的精準調控等因素進行結構設計制造一體化技術研究;

(5)材料結構內部微觀結構數字化檢測與定量化評價,發展材料結構功能一體化的性能測試技術與性能評價表征方法,建立材料與結構性能的跨尺度關聯評價技術,關注能夠反映材料微細觀結構的基于μ?CT 掃描的三維圖像重構、數值化建模技術,以及多物理化學場耦合作用下材料與結構的損傷演化分析與評價技術。