航天先進結構復合材料及制造技術研究進展

趙云峰 潘玲英

(1 航天材料及工藝研究所,北京 100076)

(2 功能性碳纖維復合材料國家工程實驗室,北京 100076)

(3 樹脂基結構復合材料技術應用創新中心,北京 100076)

(4 中國航天科技集團有限公司復合材料成形與加工工藝技術中心,北京 100076)

文 摘 隨著航天裝備的發展,對輕質的樹脂基結構復合材料技術提出了新的發展需求,推動了結構復合材料及其制造技術的新發展。本文重點從結構復合材料材料體系、制造方法及應用等方面介紹了近年來國內外航天先進結構復合材料研究與應用新進展,并結合航天飛行器發展需求,對未來航天結構復合材料研究與應用發展方向進行了探討。

0 引言

樹脂基結構復合材料因其具有高的比強度、比模量、可設計性強、尺寸穩定性好等優點,而逐漸替代金屬結構用于航天裝備的主結構,實現結構減重,提高燃料的利用率和有效載荷的質量[1?4]。目前,樹脂基結構復合材料的應用比例已成為衡量航天裝備先進性的重要標志之一。隨著航天裝備的發展,結構復合材料已在導彈、運載火箭、天地往返運輸系統、衛星等領域廣泛應用[1?7],有效支撐了航天重大裝備的研制與發展。隨著航天運載器性能的提升和復合材料應用比例的提高,其對復合材料的承載性、工藝性、穩定性等提出了更高的要求,帶動了航天樹脂基復合材料技術及其制造技術的進步。本文將重點介紹近年來航天樹脂基結構復合材料研究與應用方面的最新進展,并對未來航天結構復合材料及其制造技術的發展進行展望。

1 航天先進結構復合材料體系研究進展

1.1 國外碳纖維增強樹脂基復合材料體系

1.1.1 高性能環氧樹脂基復合材料

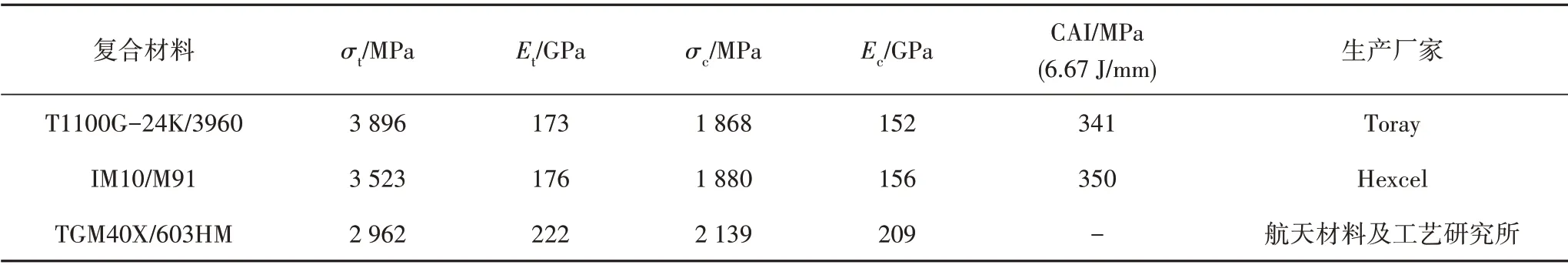

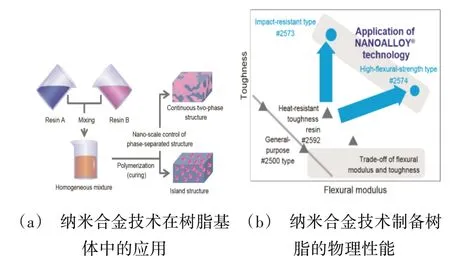

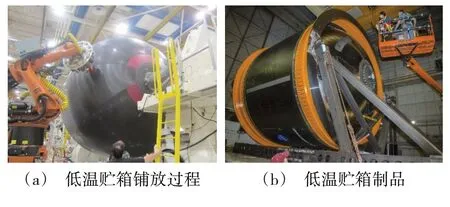

隨著碳纖維和高性能環氧樹脂基復合材料技術的發展,為滿足航天裝備的發展需求,新的高性能環氧樹脂基復合材料體系不斷涌現。自20世紀70年代發展至今,已經形成了T300級、T700級、T800級、T1000級和T1100級高強碳纖維以及M40、M55J、M60J高模碳纖維增強的系列樹脂基結構復合材料,其中應用最為廣泛的環氧樹脂體系也由早期脆性較大的體系發展為韌性樹脂體系,由其制得的復合材料抗沖擊性能由200 MPa以下提高到300 MPa以上。近些年來,為了提高競爭力以及滿足更高性能復合材料對碳纖維的需求,國外相繼推出更高強度高模量的碳纖維,如日本東麗的T1100和M40X、赫式的IM10和HM50,三菱的MR70,東邦的XMS32等。與此同時,開發了與新型纖維匹配的環氧樹脂體系,復合材料性能也得到了大幅提升。例如,高性能3960樹脂與T1100G纖維制得的復合材料,其拉伸性能與前一代產品相比提升了30%[8];IM10增強M91復合材料的拉伸強度和IM7/M21相比增加了20%以上,CAI和開孔拉伸強度均提高20%左右[9],見表1。在樹脂研發過程中涌現出了新的制備技術,例如日本東麗公司采用NANOALLOY?納米尺度共混技術(圖1),開發了新型高強高模樹脂基體(牌號2574#)[10],大幅提升了復合材料壓縮強度和彎曲強度。此外,針對輕質低溫復合材料貯箱的應用需求,國外近些年還重點開展了超低溫環氧復合材料方面的相關研究[11?15],通過多輪次的材料?原理樣件?低溫考核迭代驗證,積累了大量的復合材料超低溫下力學性能數據,已解決液氧相容性、液氫抗滲漏性等關鍵技術,并通過了液氫液氧貯箱原理樣機真實介質測試。例如,美國波音公司采用自動鋪放、超薄預浸料等技術制備了Φ5.5 m的低溫復合材料貯箱,通過了地面試驗驗證,如圖2所示[14]。美國Space X公布的Φ12 m的碳纖維復合材料液氧貯箱,于2016年11月在海洋駁船上順利完成了三分之二爆破壓力的考核試驗,成為迄今為止報道中直徑最大的低溫復合材料壓力容器[15]。

式中,Ixx為車體的側滾轉動慣量;Y,Z分別為車體質心的橫向與垂向位移;Cy為二系橫向減震器的阻尼;h為車體質心距空簧上表面的垂向高度;Ky為空氣彈簧的橫向剛度;Kθ為抗側滾扭桿的抗側滾剛度;g為重力加速度。

表1 國內外新一代碳纖維增強環氧復合材料性能Tab.1 Properties of carbon fiber reinforce epoxy composites

圖1 Toray最新研發的2574#高模量樹脂Fig.1 2574#resin with high?flexural?strength

圖2 Ф5.5 m復合材料低溫貯箱Fig.2 Cryogenic composite tank with diameter of 5.5 m

1.1.2 高性能雙馬樹脂基復合材料

雙馬樹脂基復合材料是為滿足高速飛行器對輕質高溫結構復合材料的應用需求而發展起來的。目前國外已經開發出多種商品化的共聚改性雙馬來酰亞胺樹脂,比如美國Narmco 公司研制開發的5250 樹脂,其復合材料具有優良的耐濕熱、耐高溫的性能。其中IM7/5250復合材料已在X?37B空天飛行器機身蒙皮、梁以及X?33 空天飛行器機翼面板蒙皮和箱間段等耐高溫部件使用,并成功通過飛行試驗。此外,針對低溫貯箱應用的可行性,還對IM7/5250?4 復合材料的低溫防滲漏性能進行了表征[14,16]。美國Cytec公司并購Narmco 公司以后,又開發出5260 樹脂,其復合材料CAI值為345 MPa,最高使用溫度達177 ℃。Cytec公司還開發了連續工作溫度達250 ℃的5270雙馬樹脂復合材料[17]。Hexcel F652 雙馬樹脂在潮濕環境中長時間工作溫度為232 ℃,干態使用溫度可達316 ℃[18],上述商品化的雙馬樹脂已經達到二烯丙基雙酚A 改性雙馬樹脂體系的極限使用溫度。為了進一步提高材料的耐熱性,美國NASA在雙馬樹脂里面引入硅氮烷或硅碳烷,通過在高溫使用過程中硅烷的陶瓷化來改善雙馬樹脂基復合材料的耐溫性能,并指出該材料有望應用于樹脂基和陶瓷基復合材料的中間過渡層[19?20]。

下面舉例對(N,m)維修模型系統進行說明,圖1所示系統中包含M=2個相同的運行單元,每個運行單元由p=1個MC和n=2個AC組成,當收到某個MC的維修請求或收到m=3個AC的維修請求后對系統進行維修。

此外,針對液氫液氧復合材料貯箱應用需求,航天材料及工藝研究聯合國內相關優勢單位,開展了超低溫復合材料體系的研究,突破了低溫抗微裂紋樹脂設計、樹脂體系的液氧相容性、超薄預浸料制備等一系列關鍵技術,成功研制出了國內首件Φ3.35 m的低溫復合材料貯箱,如圖3所示。

重點發展多尺度強韌化、環氧樹脂協同增剛增強及界面匹配、碳纖維復合材料壓拉比調控機制、低溫復合材料的液氧沖擊敏感性和低溫防滲漏特性、高溫復合材料高溫條件下材料失效機制等基礎理論研究,為新一代結構復合材料體系的開發及應用提供技術基礎。

1.2 國內碳纖維增強樹脂基復合材料體系

1.2.1 高性能環氧樹脂基復合材料

國內航天環氧樹脂結構復合材料研制起步較晚,經過30 多年的發展,已取得了明顯的進步,樹脂整體性能提高,樹脂種類日漸豐富,形成了與T300、T700 級碳纖維匹配的環氧樹脂復合材料體系,并在運載火箭等航天裝備上得到廣泛應用。環氧樹脂也由第一代發展到與T800級碳纖維匹配的第三代韌性環氧樹脂[26],由其制得的T800 碳纖維增強復合材料的拉伸強度和模量分別為2 700 和150 MPa,沖擊后壓縮強度≥300 MPa,達到國外同類材料性能水平,目前處于批量制備與工程應用驗證階段。近年來,針對航天結構對復合材料提出的高抗壓需求,航天材料及工藝研究所率先開展了第三代先進環氧樹脂基結構復合材料研究,牽引碳纖維研制單位開發出了新一代高強高模碳纖維TG40X。同時為了進一步提高復合材料的拉壓比,基于反內增塑效應和納米二氧化硅增剛增韌方法,研制出了高強高模樹脂603HM 樹脂,模量由傳統的3.5 提升到6.0 GPa。采用TG40X 和603HM 制得的復合材料性能如表1所示,材料壓縮強度從傳統復合材料的1 500 MPa 提高到2 100 MPa,壓拉比從0.50 提升到0.75,開啟了航天環氧樹脂基復合材料的新篇章。

隨著高溫樹脂基復合材料的發展,20世紀70年代至今,國外先后開發了第一代到第四代耐300~500 ℃系列化聚酰亞胺復合材料體系[21?23],并形成了商品化的預浸料產品,如Renegade Materials 公司的RM?1100,AFR?PE?4 以及日本東麗的RS51,TC890等,為其擴大應用提供了材料基礎。近幾年來,在耐316 ℃PMR?15 和耐371 ℃PMR?Ⅱ為代表的第二代聚酰亞胺復合材料工程推廣應用的基礎上,國外重點發展了有機無機雜化聚酰亞胺樹脂及其復合材料的研究[24?25]。研究發現,將含硅單體引入到分子結構中,可以顯著改善樹脂的工藝性,降低熔體黏度,同時提升其熱氧化穩定性。GREGORY 等人[24]采用多面體聚倍半硅氧烷(POSS 結構)單體替代毒性的MDA單體,在改善工藝性的同時,還顯著改善了樹脂的耐濕熱性,同時可有效阻止高溫老化裂紋的產生。同時,POSS 結構聚酰亞胺在高溫條件下表層形成了無機二氧化硅保護層,可隔絕氧氣的進一步侵蝕,從而提高材料熱氧化穩定性。同樣采用相似的原理,美國的Performance Polymer Solution 公司推出了含硅的P2SI 900HT 樹脂,該樹脂的Tg高達489 ℃,其在700 ℃暴露1 min 后,仍具有一定的承載性能,成為第四代聚酰亞胺樹脂的典型代表。隨后Tencate 公司采用該樹脂開發了TC890 預浸料,實現了該材料體系的商品化。

圖3 Φ3.35 m低溫復合材料貯箱Fig.3 Cryogenic composite tank with diameter of 3.35 m

1.2.2 高性能雙馬樹脂基復合材料

針對高速長時飛行的航天裝備對輕質耐高溫復合材料的應用需求,國內開展了雙馬樹脂為代表的高溫樹脂及其復合材料的研制。航天材料及工藝研究所開發了GW?300 和803 雙馬樹脂體系,最高耐溫等級達到300 ℃,其中803 樹脂是第一代航天用耐高溫雙馬樹脂,該雙馬樹脂體系工藝性良好,適用于熱熔預浸料工藝,解決了雙馬樹脂體系熱熔法預浸料制備與室溫鋪覆性差的難題。近年來,針對航天裝備承力結構的復雜性和成型工藝要求,對803耐高溫雙馬樹脂進行了工藝性和耐熱性升級,升級后的802耐高溫雙馬樹脂能夠實現流動可控,滿足初始加壓要求,采用該樹脂制備的不同結構形式的產品可實現同時進罐固化,制備的產品不但內部質量良好,而且大幅降低了制造成本,實現了航天高溫結構復合材料制品的批量穩定制備。此外,針對航天短時高耐溫的應用需求,航天材料及工藝所還率先開展耐280 ℃雙馬樹脂及復合材料的研制,開發了Tg高達378 ℃的新型雙馬樹脂,由其制備的復合材料280 ℃強度保持率在50%以上,模量保持率在80%以上。

3、安裝到位,門窗框、扇無變形,開啟靈活,關閉嚴密。門窗框與洞口邊緣連接緊密、抹灰平整,窗臺表面處理平整。

1.2.3 高性能聚酰亞胺樹脂基復合材料

谷老板見可蔓竟敢這樣在日本兵面前放肆,不由又驚又急,忙上前擋住她,笑著對鬼子軍官說,小姑娘的不懂事,太君不要生氣。

在聚酰亞胺樹脂方面,經過多年積累取得了長足的進步,從最初對國外技術的跟蹤模仿,目前已跨入自主創新研發階段,已開發出了系列化的耐300~500 ℃不同耐溫等級的樹脂,并成功應用在各型航天裝備上[27]。其中石英纖維增強的聚酰亞胺復合材料因其優異的介電性能,且在寬溫域、寬頻帶范圍介電性能極其穩定,在北斗衛星、新一代運載火箭以及武器系統等得到了廣泛的應用;同時碳纖維增強的聚酰亞胺復合材料也在舵翼類的結構產品上得到了推廣應用。近些年,針對工藝性和耐溫性協同問題,航天材料及工藝研究所開發了第三代耐420 ℃聚酰亞胺樹脂及復合材料體系[28],Tg高達455 ℃,復合材料在420 ℃下彎曲強度保持率≥60%,彎曲模量保持率≥90%,層間剪切強度保持率≥60%,熱壓罐成型聚酰亞胺復合材料的孔隙率低于1%,實現了工藝性和耐熱性的協同。在此研究基礎上,創新提出了有機無機雜化的分子設計思路,成功研制出了第四代耐500 ℃聚酰亞胺樹脂及復合材料研究,該體系Tg大于550 ℃,且500 ℃彎曲強度保持率≥55%,彎曲模量保持率≥85%,并采用熱壓罐成型了翼舵類產品,通過了500 ℃靜熱聯合試驗考核,滿足設計指標要求,該體系綜合性能優于國外的P2SI 900HT體系,說明我國航天聚酰亞胺復合材料技術達到了國際先進水平。

2 航天先進結構復合材料制造技術研究進展

2.1 國外先進結構復合材料制造技術

2.1.1 液體成型技術

1.1.3 高性能聚酰亞胺樹脂基復合材料

液體成型作為一個低成本高效率的成型工藝,在航天領域得到了廣泛應用。近年來,美國和俄羅斯也針對性地發展了耐高溫的液體成型用樹脂體系,如雙馬樹脂、聚酰亞胺樹脂和鄰苯二甲腈樹脂等[29?34]。目前雙馬樹脂已實現成熟商品化應用(如Cytec 公司的5250?4RTM 樹脂),鄰苯二甲腈樹脂由于其優異工藝性和耐溫性也獲得快速發展。美國Maverick 公司已完成了RTM 成型鄰苯二甲腈樹脂(MVK?3)的工業化生產[30?31],俄羅斯ITECMA公司也開發出了液體成型用的鄰苯二甲腈樹脂,使用溫度范圍涵蓋350~500 ℃。此外,美國GKN 公司、雷神公司等利用鄰苯二甲腈樹脂通過RTM 工藝制備了發動機零部件、導彈頭錐等產品,實現該體系的成功應用[32]。在液體成型聚酰亞胺樹脂方面,研制出了PETI?298,PETI?330,PETI?375 等系列化的苯乙炔苯酐封端的樹脂體系[32?33],研究工作主要集中在提高耐溫等級、降低熔體黏度、拓寬灌注工藝窗口等。近期瑞典Swerea SICOMP AB 將乙炔基雙鄰苯二甲酸酐(EBPA)引入苯乙炔基封端聚酰亞胺樹脂中,制備了交聯密度更高的RTM 樹脂NEXIMID MHT?R。該樹脂的最低熔體黏度小于0.6 Pa?s,具有較寬的加工窗口,經過370 ℃固化后Tg為370 ℃,經過400 ℃以上溫度后固化處理后Tg最高可達466 ℃[34],在改善樹脂工藝性的同時,耐溫性也得到了大幅的提升。

2.1.2 自動化成型技術

經過多年的發展,航天結構復合材料體系逐漸完善,性能不斷提升,在航天裝備上的應用比例和范圍不斷提高和拓展。隨著航天裝備輕量化發展以及關鍵材料自主可控的應用需求,航天結構復合材料也呈現出多維化的發展態勢,在提高性能的同時,追求低成本化及全面國產化和多功能化,制造技術也向著自動化、數字化及智能化方向發展。

圖4 低溫復合材料貯箱纏繞成型過程Fig.4 Winding process of cryogenic composite tank

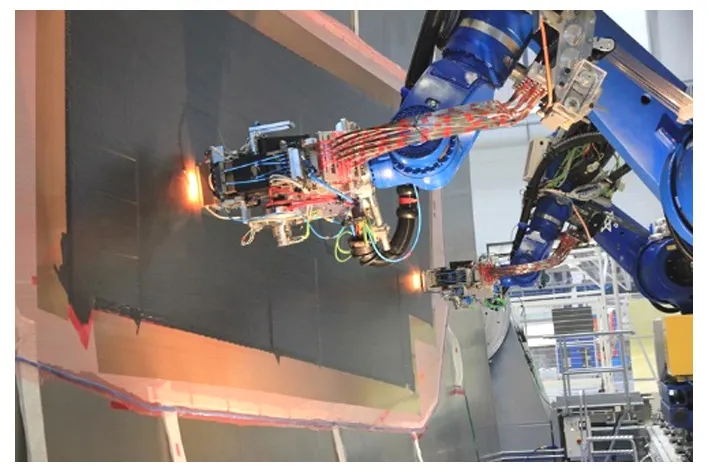

圖5 多機器人鋪放Fig.5 Multi?robot automatic placement

2.1.3 復合材料加工及其結構裝配技術

(1)加強復合材料基礎理論研究

在這個“入乎其內”和“出乎其外”的過程里,讀書人的主體角色值得認真思考,他不是一個被動的接受者,更不是游談無根的夸夸其談者,虛心涵泳,然后“博學、審問、慎思、明辨而躬踐之”。讀書的過程,是讀書人在所讀之書與現實之間進行不斷對話和詮釋的過程,讀書人“入乎其內”,體會原書的精神,吸收書的營養,同時要能“出乎其外”,用之于天下國家,在這過程里,讀書人自己的狹隘生命體驗得到了擴充,即孟子所謂“養浩然之氣”。同時,為改變現實,又必須對書進行創造性詮釋和轉化,使自己當下的生命和文化灌注到古書之中,使古書具有了生機活力,成為改造現實、規劃未來的參考。

2.2 國內先進結構復合材料制造技術

2.2.1 液體成型技術

國內航天結構復合材料在低成本液體成型技術方面,開發的液體成型環氧樹脂和雙馬樹脂已經在電纜罩、熱防護板、帽形件等航天構件上成熟應用。針對高速飛行器的研制需求,近幾年來重點開展了耐高溫RTM 成型用樹脂體系。航天材料及工藝研究所與中科院化學所聯合開展了鄰苯二甲腈樹脂及其RTM 成型工藝研究,采用液體成型工藝研制出了耐400 ℃的鄰苯二甲腈復合材料構件,實現了工程應用。在耐高溫聚酰亞胺樹脂方面,重點開展了樹脂工藝性改進方面的工作,研制出了具有較低灌注溫度(210 ℃)、Tg為355 °C 超低黏度樹脂體系,灌注工藝窗口大于2 h[42]。目前正在開展Tg大于400 ℃,灌注溫度小于280 ℃的新型更高耐溫的材料體系,以適應航天裝備發展的新需求。

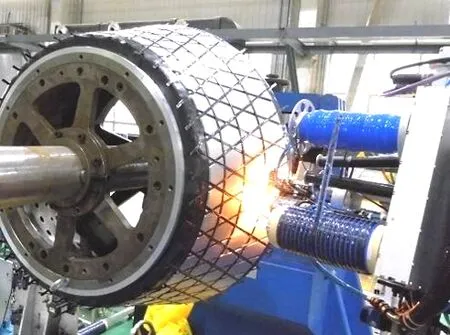

2.2.2 自動化成型技術

國內復合材料自動化成型技術發展較晚,應用研究基礎條件薄弱,制造工藝落后,而樹脂基復合材料復雜結構自動化成型技術尚處于應用初步階段,尚未形成樹脂基復合材料自動化成型技術體系。在自動纏繞成型技術方面,航天材料及工藝研究所和西安航天復合材料研究所較早開展了纏繞工藝研究和工程應用。“十一五”期間,航天材料及工藝研究所開展了筒形回轉體結構自動化纏繞技術研究工作,采用掛銷釘的非測地線纏繞成型工藝,實現了柱形艙段矩形和三角形網格的自動化纏繞,如圖6所示。“十三五”期間,網格纏繞技術實現了三角網格艙段干法纏繞成型,并在型號產品上應用。同時,在實現常規復合材料氣瓶批量穩定生產的基礎上,低溫復合材料氣瓶制造技術初步突破,研制了56/130 L氣瓶樣件,并通過了初步的性能評價。在自動鋪放技術方面,航天材料及工藝研究所聯合南京航空航天大學在國內率先開展自動鋪帶、鋪絲技術研究,研制了鋪帶、鋪絲原理樣機、工程樣機多臺,并實現了自動鋪帶技術在筒段結構上的規模應用[43]。近年來,航天材料及工藝研究所先后突破了雙向快切鋪帶、面對稱形面鋪絲、交織鋪放和網格鋪放等新技術,且交織鋪放和網格鋪放技術為國內首創[44?45],如圖7所示。

圖6 交織鋪放過程Fig.6 AFP processing of crossing intersection ply laminate

圖7 網格鋪放過程Fig.7 AFP processing of grid

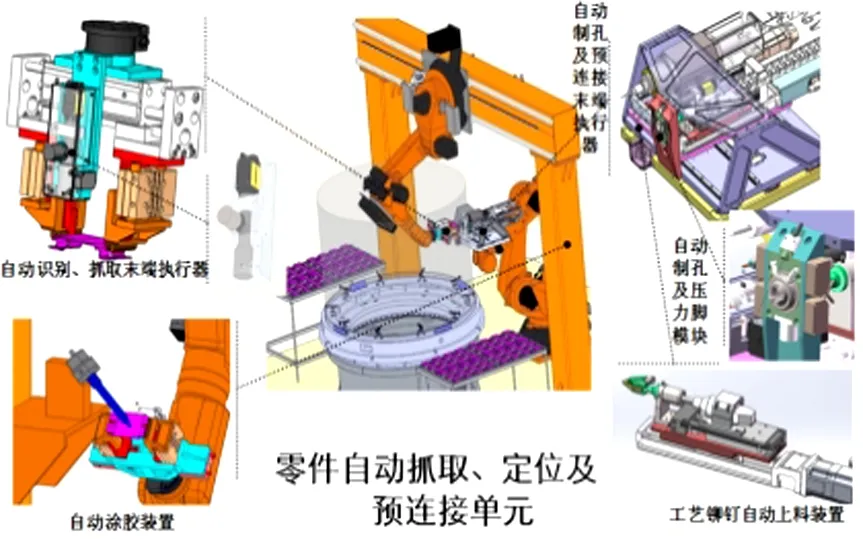

2.2.3 復合材料加工及其結構裝配技術

國內航空航天領域在數字化、自動化、柔性化等方面通過引進和創新,在先進加工、裝配技術方面已初步形成了一定的基礎和較為完善的發展思路。國內航天企業因承擔國防基礎裝備研制和開發,無法與美國等西方發達國家開展技術合作和設備引進,只能走自主研發的道路。復合材料加工方面,針對不同材料體系、結構特點基本形成了較為完善加工工藝體系,也引進了部分先進的特種加工工藝技術,如芳綸纖維復合材料以及石英纖維聚酰亞胺復合材料低損傷加工技術等,實現了復合材料結構的高效高精度加工[46?47]。但是在先進加工工藝方法、加工效能提升、刀具系列化、基礎加工工藝研究等方面還需進一步開展研究和應用工作。復合材料部段裝配經過幾十年的發展,經歷了從人工裝配、半機械/半自動化裝配、自動化裝配的發展歷程。目前在“中國制造2025”等大背景下,國內航空航天復合材料研制單位進行了大量的數字化、自動化、柔性化裝配技術研究,特別針對飛機等復合材料艙段、部段結構,開發了自動鉆鉚、可重構的模塊化定位、先進的測量及反饋等技術,如圖8所示,減少了操作人員數目,提高制孔質量,減少結構應力,大大提高了復合材料結構整體性能,提升了裝配質量和效率[39?40]。

圖8 自動鉆鉚工藝示意圖Fig.8 Process of automatic drilling?riveting

3 航天結構復合材料發展展望

在發展液體成型為代表的低成本制造技術的同時,國外還著重開展了以自動纏繞和鋪放為代表的自動化成型技術。自動纏繞工藝在發動機殼體、網格艙段結構以及壓力容器等構件上廣泛應用。近年國外研發熱點之一的低溫復合材料氣瓶和小型低溫復合材料貯箱也采用纏繞成型技術。美國知名軍火、火箭及空間站制造商ATK 公司采用纏繞工藝制備了Φ3.66 m×9.5m Castor300 碳纖維低溫燃料貯箱,并進行了驗證測試[35],如圖4所示。目前纏繞成型的低溫復合材料氣瓶及小型低溫貯箱已在獵鷹9和電子號等火箭上應用,表明國外纏繞技術又有新的發展。在自動鋪放技術方面,美國ATK 和法國宇航公司已采用該技術開發研制出復合材料整流罩、儀器艙段及導彈發射筒等構件,如圖5所示。在蒙皮類構件自動鋪放技術的基礎上,國外還進行網格結構、桁條結構等特種結構的自動鋪放技術研究,且加拿大ISOGRID 公司已完成網格結構特種鋪放設備的研制[36],并應用于復合材料構件制備,已供給國外航天領域用于型號研制,技術基本成熟。同時,基于低成本高效制備技術的發展需求,國外還發展了干紗鋪放+樹脂灌注非熱壓罐成型、多機器人鋪放、多窄帶并鋪技術等自動鋪放工藝方法[37?38]。

隨著復合材料應用水平和范圍的不斷擴大,對復合材料及其構件的性能要求也不斷提高,傳統復合材料加工裝配工藝方法及模式已難以滿足新材料以及未來高性能、短周期的制造要求;復合材料部段結構的復雜化、異形化、集成化、系列化、模塊化特點也使傳統的裝配方式必須進行改進以滿足新產品的研制需求。目前國外發達國家軍工企業依托先進的數控設備,大力開展數字化加工技術的應用研究,數控設備的普及率達到80%以上,數控設備利用率達到60%~80%。隨著復合材料結構的大量應用,數字化加工裝配技術也逐漸占據了主導地位。國外軍用民用飛機裝配過程中,采用了大量的自動化、數字化的裝備及技術,柔性化、模塊化、智能化的制造思想也逐步融入其中,特別是飛機壁板類部段的自動鉆鉚、部段間的柔性化對接等技術較為廣泛和成熟,已從由單臺數控自動化設備向由自動化裝配工裝、模塊化加工單元、數字化定位和檢測系統、復雜多軸數控系統和離線編程與仿真軟件等組成的自動化裝配系統發展[39?41]。近些年國外隨著新型傳感技術、網絡技術、自動化技術、人工智能技術等先進技術的發展,制造業生產方式也在發生著變革,以數字化為基礎的智能制造模式應運而生。國外發達國家在現有數字化、自動化生產線基礎上,將大數據采集及分析、工業物聯網建設、工業機器人及其先進制造設備、信息安全、仿真制造等進行高度集成,提升制造業數字化、自動化、智能化水平。

在“展開技術比拼”議程中,教師引導學生從多個維度對比種子繁殖和嫁接繁殖的利弊,讓學生體悟到結合生產實際需要,能夠趨利避害地選擇恰當的繁殖方式,甚至將兩種繁殖方式進行有機的結合——在不同的繁殖階段采用不同的繁殖方式,都是適應社會發展和技術進步的體現。在該部分教學活動中,學生通過自主對比學習,結合生產實際需要和社會發展趨勢,能夠樹立采用合理的繁殖方式加以推廣應用的觀點,不僅僅實現了對學生科學探究能力的培養,更是有效激發了學生的社會責任。這一舉多得的設計與核心素養創設的總體框架相吻合。

通過以上現象不難推出,軌枕在脫模過程中由于兩端不同步脫出致使一端軌枕擋肩被卡在模具里,而另一端已經脫出,從而由于軌枕自重等因素將軌枕拉裂。

(2)發展新型前沿材料技術

已故女畫家孫多慈女士是吳健雄一輩子的閨蜜,孫多慈比吳健雄小一歲。她們相識于中央大學,那時她們一個讀藝術系,一個在物理系。孫多慈回憶當年青春逼人的吳健雄簡直是魅力四射、男女通吃:“遠在民國20年即1931年,我們同在南京中央大學讀書,那時的健雄是一個嬌小玲瓏、活潑矯健的女孩子。她是江蘇太倉人,一雙神采奕奕的眸子,靈巧的嘴唇,短發,平鞋,樸素大方但剪裁合身的短旗袍。在兩百左右的女同學中她顯得那樣地突出,當然她也是一般男孩子的追求目標。不僅男孩子,女孩子竟也有人為她神魂顛倒呢。”

不同溫度環境下,隨著溫度的升高,對雞群的休息行為產生的影響較大。通常雞在休息時,坐姿姿勢需要消耗的能量較少。當溫度升高到26 ℃和30 ℃后,由于雞坐姿休息的百分比明顯下降,導致雞休息行為紊亂,導致休息質量下降,不利于雞群健康生長。此外,保持雞群體溫恒定是提高雞生產效率的前提,本次試驗發現,26 ℃環境下,雞體核溫度變化幅度較小,隨著溫度升高,體核溫度呈現升高趨勢。同時,上下丘腦刺激會影響各個激素的分泌,溫度升高后,會顯著影響熱休克蛋白的濃度,最終導致雞出現熱應激現象,顯著影響雞群的正常生長。上述多方面的影響因素作用,會使肉雞的生產性能呈現下降趨勢。

重點研發第三代先進結構復合材料、超結構復合材料、耐液氫液氧復合材料、碳纖維蜂窩及夾層復合材料、結構/防熱一體化梯度復合材料等新型材料體系,逐步實現航天復合材料由“跟蹤仿制”到“自主創新”的轉變。

(3)推動關鍵材料應用

重點開展第二代先進結構復合材料、耐高溫結構復合材料、結構透波一體化復合材料等關鍵材料的工程化應用技術研究,進一步拓寬結構復合材料的應用領域。

(4)發展高效工藝及數字化機加裝配技術

重點開發復雜結構件的RTM 成型、自動鋪絲/鋪帶、3D 打印、高效低損傷加工、數字化裝配、成型?機加?裝配數字化集成制造等制造技術,推動航天復合材料制造技術低成本、自動化、數字化的發展進程。

(5)完善質量提升技術

通過對某快遞公司在該項業務上所消耗的人員成本情況進行定量分析,發現快遞公司是通過投入大量的運力資源,來達到保證即時配送準時送達率的目的。所以,在保證服務時效的同時降低人員成本,從而提高快遞公司在該項業務上的收益,是快遞公司當前所亟待解決的問題。因此,在滿足配送時間窗的條件下,針對快遞公司現存問題提出以配送員每次配送的收入最大為目標函數,借此來降低運力的數量,降低人員成本的支出,從而達到提高快遞公司收益的目的。假定(1)配送員的配送速度v均為同一定值;(2)配送員每次的配送量不能大于最高要求;(3)配送員每次的配送量不能小于最低要求;(4)配送員在取貨點取貨所消耗的時間均忽略不計。

重點開展預浸料鋪覆工藝性能評價體系完善及其性能提升、結構復合材料及大型構件缺陷產生機制及控制方法、結構選材優化等研究,進一步提升結構復合材料及工藝質量控制水平。