國內鋁鋰合金基礎研究及應用技術開發

李勁風 陳永來 馬云龍 張緒虎

(1 中南大學材料科學與工程學院,長沙 410083)

(2 航天材料及工藝研究所,北京 100076)

(3 宇航系統工程研究所,北京 100076)

0 引言

鋁鋰合金是指在鋁及鋁合金中添加Li而形成的一類鋁合金。在鋁合金中每添加1.0%的Li,可使鋁合金密度降低3%,強度提高6%。新型鋁鋰合金具有低密度、高彈性模量、高比強度和高比模量的優點,同時還兼具低疲勞裂紋擴展速率、較好的高溫及低溫性能等特性,是理想的航空航天材料[1]。國際上十分重視新型鋁鋰合金的研發,國內于20世紀80年代開始進行鋁鋰合金的材料研究。初期以跟蹤仿制為主,進入21世紀后開始進行鋁鋰合金的自主開發。由于航天和航空的需求牽引,2010年以來,國內掀起了鋁鋰合金的研究熱潮。

鋁鋰合金主要包括Al?Mg?Li 及Al?Cu?Li(或Al?Li?Cu)兩個成分系列,Al?Mg?Li系主要為俄羅斯發展的鋁鋰合金系列;歐美和中國大部分為Al?Cu?Li系鋁鋰合金,Cu和Li均為其主合金元素,該系列也是鋁鋰合金發展的主流。另外,從鋁鋰合金發展而言,目前廣泛認為已發展了三代鋁鋰合金,并正在進行第四代鋁鋰合金的開發。不同代際鋁鋰合金成分特征如表1所示。

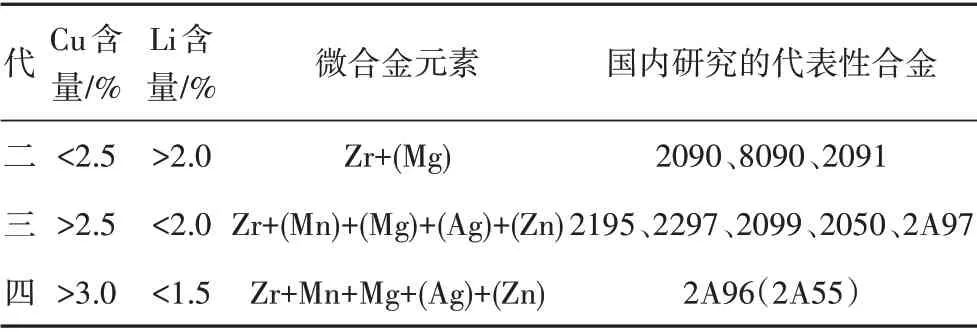

表1 不同代際鋁鋰合金成分主要特征Tab.1 Composition characteristics of Al-Li alloys in different generations

國內一直堅持進行鋁鋰合金研發的單位主要包括中南大學、航天材料及工藝研究所、北京航空材料研究院及西南鋁業(集團)有限責任公司。目前還有一些研究院所、高校和企業也開始陸續開展部分研究和嘗試性生產。為開發新型高性能鋁鋰合金并有效應用,必須進行相關的基礎研究和應用技術研究。而(微)合金化、組織與性能相關性的基礎研究是開發新型高性能鋁鋰合金的基礎;同時,針對焊接、旋壓、化銑等方面的應用技術研究則是實現高性能鋁鋰合金實際應用的關鍵環節。基于此,本文綜述國內鋁鋰合金基礎研究和應用技術開發,擬為鋁鋰合金開發和應用提供參考。

1 鋁鋰合金成分、組織與性能的相關性

1.1 Cu、Li含量對鋁鋰合金微觀組織和性能的影響

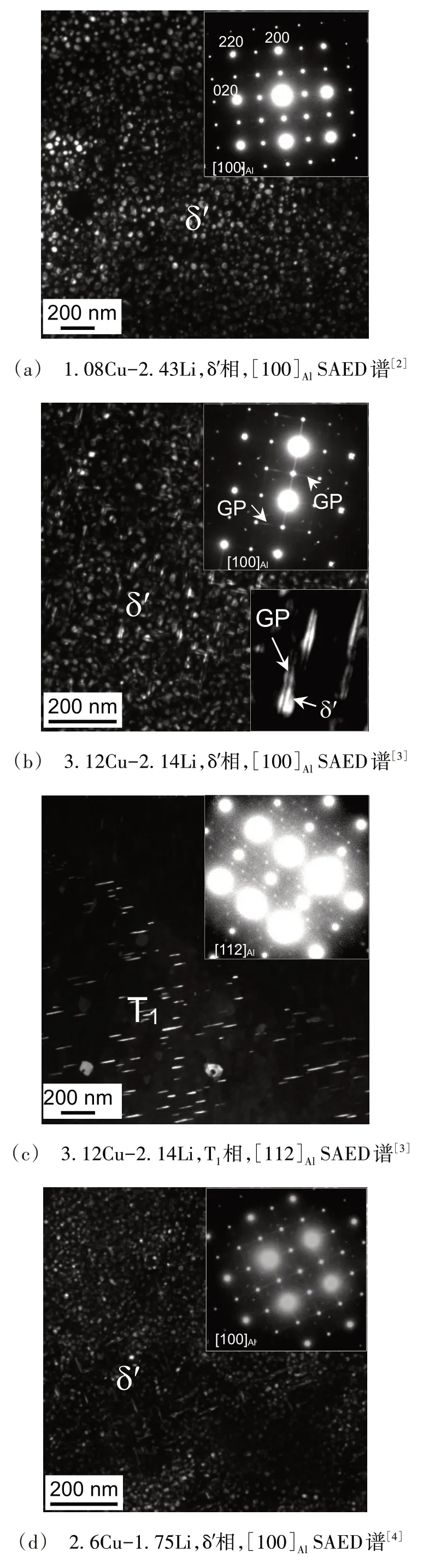

國內特別是中南大學研究了接近全Cu、Li 成分范圍內的鋁鋰合金,系統闡明了鋁鋰合金不同Cu、Li含量與相組成及力學性能的相關性。圖1所示為不同Cu、Li含量鋁鋰合金選區衍射(SAED)譜及TEM暗場像(DF)照片。隨Cu含量由2.0%以下逐漸增加至4.0%,Li含量由2.5%逐漸降低至1.0%,鋁鋰合金主要時效強化相組成分別為:δ?相(Al3Li)、δ?+T1(Al2CuLi)、T1+θ?(Al2Cu),其組成與合金中Cu 和Li 質量比例(Cu/Li比)密切相關,高Cu/Li比有利于增加T1相和θ?相比例,而低Cu/Li 比則導致較高的δ?相比例[2?5]。

圖1 不同Cu、Li含量鋁鋰合金SAED譜及TEM?DF照片Fig.1 SAED patterns and TEM?DF images of Al?Li alloys with different Cu and Li concentrations

Cu/Li比差異還導致鋁鋰合金晶界析出相種類和分布的不同。高Cu/Li 比時晶界可析出較密集的T1相[圖2(a)];Cu/Li 比降低,晶界析出含Cu 的T1相減少[圖2(b)]且形成粗大不連續δ相[2(c)][5?6]。

Cu、Li 含量的差異通過改變時效析出相的組成進一步影響其力學性能,然而其強度并不完全隨Li含量增加而順序提高。鋁鋰合金中T1相強化效果最優,θ?相次之,δ?相強化效果最弱。基于這一強化效果差異,結合Cu、Li含量對析出相類型和比例的影響分析,李勁風、馬云龍等以Cu、Li 總原子分數及Cu/(Cu+Li)(或Cu/Li)原子分數比為自變量,系統分析了Cu、Li 含量對Al?Cu?Li 系鋁鋰合金強度的影響規律[7?9],其中2195 鋁鋰合金成分范圍內Cu+Li 總原子分數及Cu/(Cu+Li)原子分數比例與強度關系如圖3所示[圖中數字分別表示合金編號及其對應的Cu/(Cu+Li)原子分數比例][9]。隨Cu+Li 總原子分數增加,鋁鋰合金強度有提高的趨勢。而在Cu+Li總原子分數相同(近)時,隨Cu/(Cu+Li)原子分數比例增加,強度有增加的趨勢。馬云龍基于上述分析,進一步以Cu+Li 總原子分數及Cu/(Cu+Li)原子分數比例為因變量,建立了強度與Cu、Li 含量的數學關系,并進而建立了2195鋁鋰合金的成分控制要求[8]。

國內學者還詳細研究了鋁鋰合金與析出相相關的腐蝕電化學機理,揭示鋁鋰合金中含Cu、Li元素的T1及T2相(Al6CuLi3)在腐蝕過程中的電化學極性轉換機理,闡明了T1及T2相導致鋁鋰合金腐蝕敏感性的差異[10]。結合Cu/Li 比對晶界析出相類型及分布的影響,闡明了隨Cu/Li 比降低,其晶間腐蝕(IGC)抗力逐漸提高的規律及其機理(圖4)[6]。

鋁鋰合金材料應用時,厚度規格是其重要考量指標之一,而厚度規格與其淬透性密切相關,淬透性則決定于鋁鋰合金的成分。由于航天及航空對厚截面鋁鋰合金的需求,國內最近開始重視鋁鋰合金淬透性研究。如采用薄板疊層端淬結合后續時效態強度測試的方法,定量比較研究后闡明了2050 鋁鋰合金淬透性遠高于2195 鋁鋰合金[11],同時還詳細研究了2060鋁鋰合金淬透性及淬火敏感性[12]。筆者課題組還在進行不同Cu 含量鋁鋰合金淬透性研究,結果表明隨Cu含量增加,鋁鋰合金淬透性降低。

1.2 微合金化元素對鋁鋰合金微觀組織和性能的影響

1.2.1 Mg、Ag、Zn微合金化

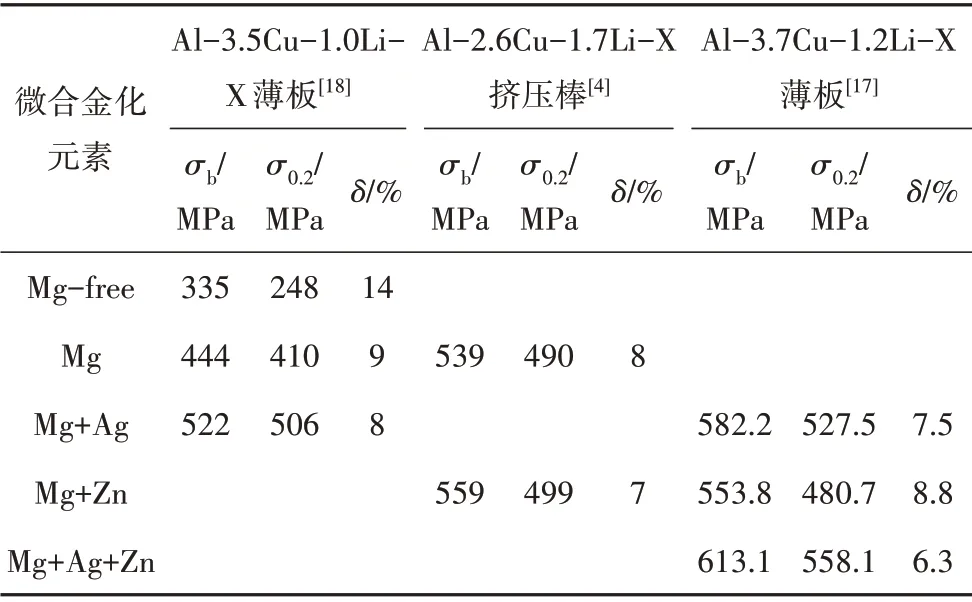

Mg、Ag、Zn 是第三代鋁鋰合金重要的微合金化元素,通常以Mg+Ag 或Mg+Zn 形式進行復合微合金化。中南大學于20世紀90年代率先開展鋁鋰合金中Mg+Ag復合微合金化研究[13],后續系列Mg、Ag、Zn的復合微合金化研究結果表明,Mg、Mg+Ag、Mg+Zn、Mg+Ag+Zn 添加顯著影響鋁鋰合金強化相的時效析出,特別是有利于促進T6態時效時T1相的形核,增加T1相密度,加速時效響應速度,進而提高鋁鋰合金的力學性能(表2)[14?17]。綜合而言,Mg+X(X=無、Ag 或/和Zn)微合金強化效果呈現如下規律:Mg+Ag+Zn>Mg+Ag>Mg+Zn>Mg。

表2 Mg、Ag、Zn微合金化Al-Cu-Li-X鋁鋰合金T6態(175°C)峰時效時拉伸性能Tab.2 Tensile properties of Al-Cu-Li-X alloy microalloyed with Mg,Ag and Zn after T6 peak-aging at 175°C

關于Mg+Ag 復合微合金化促進T1相形核析出,鄭子樵等提出了如下的“橋梁”作用機理。由于Mg、Ag原子間的強相互作用,在淬火及時效早期,合金中形成了Mg?Ag 原子團簇;在隨后的時效過程中,Mg、Ag 原子與Cu、Li 原子的相互作用促使Cu、Li 原子擴散到團簇周圍,促進T1相形核,即Mg、Ag原子在時效前期將作為“橋梁”促進T1 相形核[13]。3DAP 檢測[圖5(a)]發現2050 鋁鋰合金的T1相中存在Mg、Ag原子也佐證了這一作用機理[18]。

關于Mg+Zn 微合金化作用機理,一般認為與Mg+Ag 類似,作者課題組也發現在含Mg、Zn 元素的2099鋁鋰合金T1相內部發現Mg、Zn的同時富集[圖5(b)]。然而,也有研究認為Zn原子進入T1相,占據T1相中Cu 原子位置,即Zn 元素取代T1相中Cu 元素位置[19]。關于Mg、Zn 復合微合金化的作用機理還需進一步加強研究。

國內比較研究了Ag、Zn 微合金化對鋁鋰合金腐蝕行為的影響。鋁鋰合金中添加的Zn元素可進入晶界含Cu、Li 析出相(晶界T1相及晶界其他含Cu 相),代替其部分Cu 元素[圖6(a)],降低析出相中不活潑元素Cu 的含量,在腐蝕過程中減弱因電化學極性轉換后促進邊緣鋁基體陽極溶解的效果,進而提高其耐蝕性能[5,20?22]。Ag元素同樣可進入晶界含Cu、Li析出相[圖6(b)][22?23],然而由于Ag 元素電化學活性低于Cu 元素,反而可能加劇因電化學極性轉換后促進其邊緣鋁基體陽極溶解的效果,降低其耐蝕性能。

另外,國內研究還表明添加Mg 導致鋁鋰合金明顯的自然時效響應[24?25]。同時,需要特別注意的是,Mg 含量過高時將促進人工時效時S?相(Al2CuMg)析出,但阻礙T1相析出,進而導致其強度降低[26]。

基于上述Cu、Li含量及Mg、Ag、Zn 微合金化元素作用效果及機理,國內形成了(超)高強鋁鋰合金、耐腐蝕鋁鋰合金的設計思路。“十一五”和“十二五”期間,中南大學、北京航空材料研究院、航天材料及工藝研究所及西南鋁業(集團)有限責任公司聯合開發了新型高強高韌2A97鋁鋰合金;“十三五”期間由中南大學、航天材料及工藝研究所及西南鋁業(集團)有限責任公司聯合開發了超高強鋁鋰合金(2A96,后以2A55鋁鋰合金備案)[27]。目前,中南大學正在進一步開發強度650 MPa甚至700 MPa的超強鋁鋰合金。

1.2.2 稀土微合金化

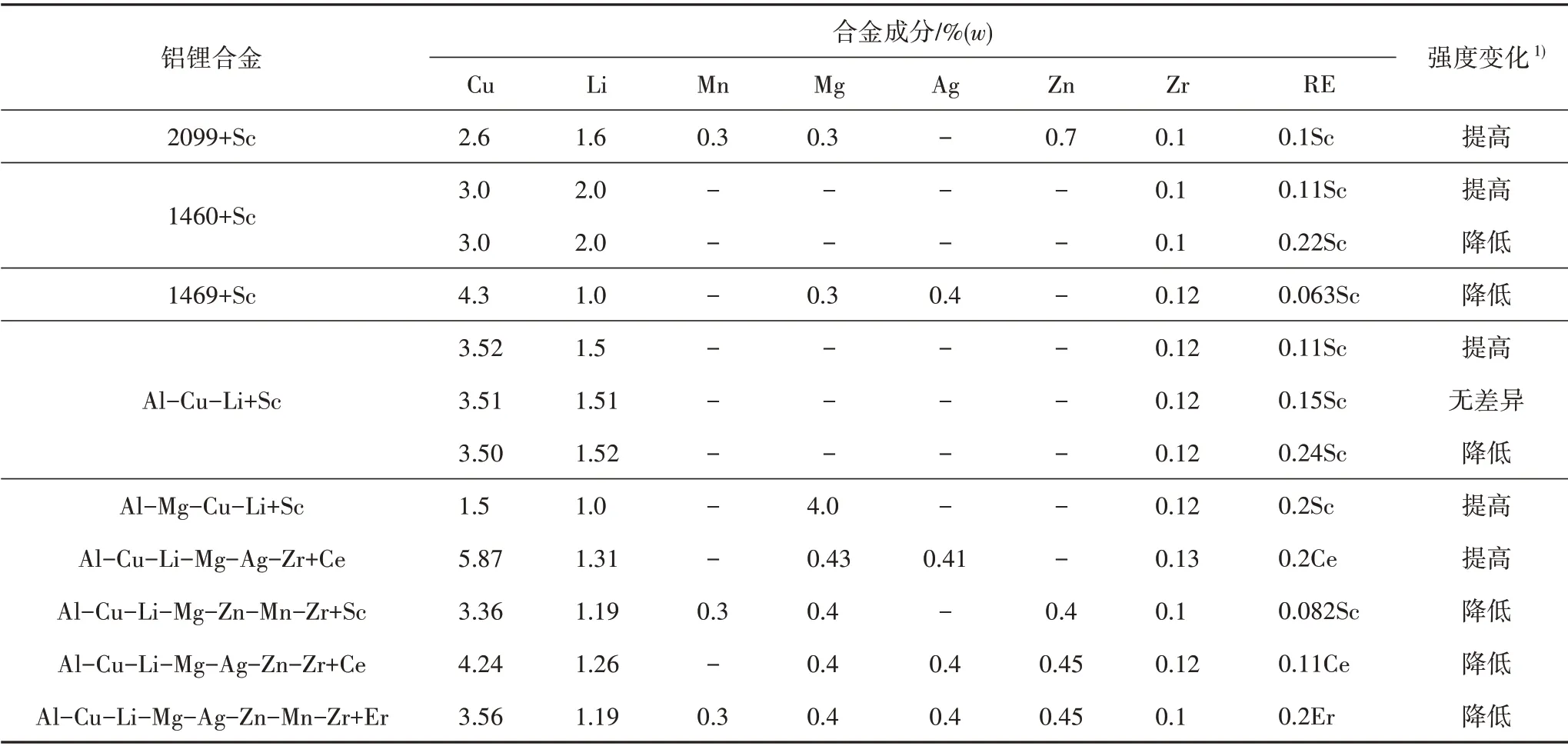

稀土(RE)元素在Al?Mg 系及Al?Zn?Mg 系鋁合金中有細化晶粒、阻礙再結晶、提高韌性及強度的效果。然而國內研究發現Sc、Ce、Er等稀土元素在不同Al?Cu?Li 系鋁鋰合金中具有不同的作用效果,既可能提高鋁鋰合金強度,但也可能導致其強度降低,如表3所示。

表3 微量稀土對Al-Cu-Li系鋁鋰合金強度的影響[28-29]Tab.3 Influence of small addition of RE elements on Al-Cu-Li alloy strength[28-29]

微觀組織分析表明,在Cu>3.0%、Li<1.5%的Al?Cu?Li系鋁鋰合金中,添加微量Sc、Ce、Er等RE元素后,RE 元素與Cu 元素結合,在凝固及退火過程中即分別形成難溶Al8Cu4Sc、Al8Cu4Ce 及Al8Cu4Er 等第二相,導致固溶基體中Cu 含量降低,后續時效時含Cu 析出相T1相及θ?相分數降低,強化效果降低。同時,不能有效地形成Al3Sc[或Al3(Sc,Zr)]等彌散粒子,減弱其細化晶粒、阻礙再結晶的效果[30]。在低Cu/Li 的合金中,強化相以δ?相為主,T1相比例大幅度下降;同時能有效地形成Al3(Sc,Zr)等彌散粒子,發揮阻礙再結晶的效果。因而在低Cu/Li 比鋁鋰合金中微量RE 元素具有有效阻礙再結晶、提高強度的作用。

另外,余鑫祥等[31?32]研究也表明,當鋁鋰合金中Cu 含量高于4.5%甚至接近固溶度極限時,微量Ce的添加可能細化彌散相粒子尺寸,仍然可能導致時效后強度提高。還有一個可能的原因是固溶處理時如此高濃度的Cu 元素不能完全固溶至基體,即使添加Ce 形成Al8Cu4Ce 難溶相粒子,也不會降低固溶基體中的Cu 含量。同時,Ce 添加還能減小Cu、Li 原子擴散速度,提高T1相的熱穩定性,相應地提高鋁鋰合金的耐熱性。

1.2.3 Zr、Mn微合金化

Zr 和Mn 是鋁鋰合金中最重要的微合金化元素,所有第二、第三代鋁鋰合金中均添加微量Zr元素,而許多第三代鋁鋰合金還進一步添加微量Mn 元素。添加Zr 元素后,凝固時形成的Al3Zr 初生相粒子可作為凝固形核點,提高形核密度,細化鑄態晶粒組織。退火過程中也可能形成共格Al3Zr 彌散相粒子,有效阻礙晶界遷移,細化再結晶晶粒組織。在Al?Cu?Li系鋁鋰合金中添加Mn 可形成Al20Cu2Mn3彌散相粒子。

國內關于鋁鋰合金Zr、Mn 微合金化研究較少。少量研究表明,添加少量Mn 形成含Mn 彌散相粒子可促進再結晶,降低鋁鋰合金的各向異性[33]。至于微量Mn 對鋁鋰合金強度的影響,有研究認為,添加微量Mn 形成彌散相粒子,同時使難溶相更加分散、細小,可提高鋁鋰合金強度[34];也有研究認為,由于未完全再結晶組織的亞結構起輔助強化作用,從而導致不添加Mn時鋁鋰合金強度較高[35]。

2 鋁鋰合金應用技術開發

鋁鋰合金材料應用時需要經歷一系列相關的成型、連接等工藝,成為鋁鋰合金擴大應用的關鍵技術。因而,航空航天領域特別重視鋁鋰合金應用技術的開發。

2.1 旋壓成型

旋壓是制備運載火箭貯箱箱底和頂蓋的先進近靜成型技術。基于2195鋁鋰合金在運載火箭上的應用規劃,航天材料及工藝研究所十多年之前就開始進行2195 鋁鋰合金的旋壓技術研究,包括適應旋壓工藝的原始熱處理狀態,有限元模擬基礎上旋壓工藝參數優化,旋壓并熱處理后的組織與性能研究[36?38],制備了兩種鋁鋰合金(2195 及自主開發的超高強鋁鋰合金2A55)直徑Φ960 mm(Φ940~Φ1 000 mm)的半球形旋壓殼體。另外,2020年航天材料及工藝研究所還旋壓制備了我國首個最大、直徑達Φ3 350 mm 的2195 鋁鋰合金箱底(圖7)[39]。目前已報道的Φ940 mm 的2195 鋁鋰合金旋壓殼體經T6 熱處理后最低屈服強度510 MPa,伸長率6%以上[38]。

對于鋁鋰合金旋壓成型,作者認為目前有幾個重要的方面需開展更加深入的研究:(1)旋壓溫度對熱處理后鋁鋰合金構件晶粒組織及力學性能的影響;(2)旋壓成型后構件力學性能的分布,旋壓用原材料是熱軋并退火后的鋁鋰合金板材,旋壓后不同位置的周向(平行于旋壓線方向)及軸向與原始板材軋向角度不同,而由于鋁鋰合金本身的各向異性,將可能導致不同位置周向及軸向性能均產生較大差異;(3)旋壓構件難以進行時效前的預變形過程,目前通常采用T6 態時效,但其工藝參數需進行優化研究。

2.2 焊接

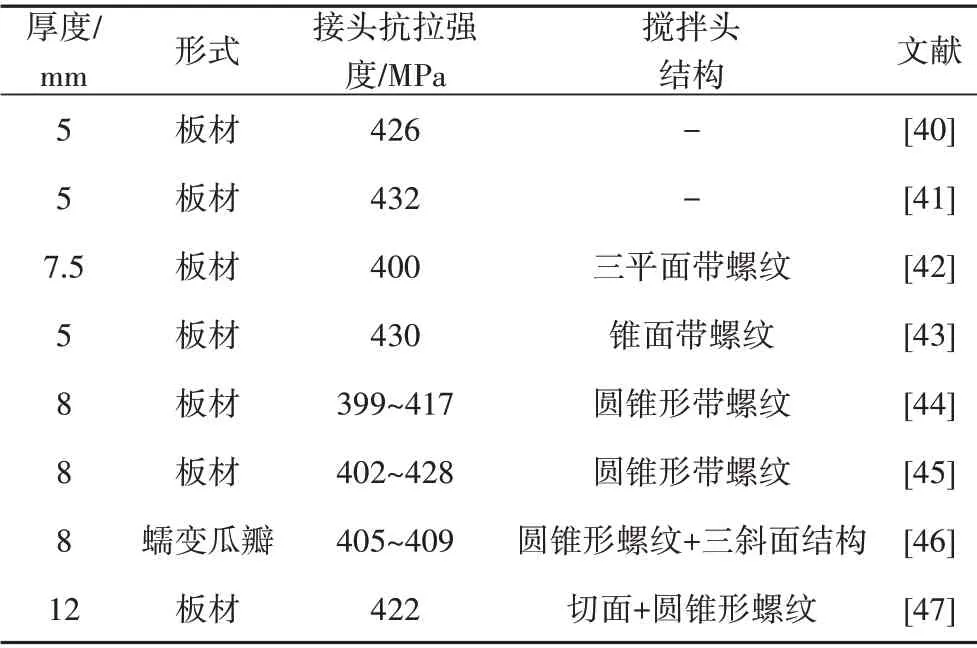

作為一種新的固態連接技術,摩擦攪拌焊(Friction Stir Welding,FSW)無飛濺、煙塵,不需要焊絲和保護性的氣體,接頭沒有氣孔和凝固裂紋缺陷。鋁鋰合金采用FSW 時,可以解決熔化焊時Li 元素燒損、揮發的難題,獲得性能優異的接頭。國內已經進行了大量鋁鋰合金FSW 工藝研究,前期以航空用2198 及2060(CS24)鋁鋰合金。2015年后因為運載火箭應用的需求牽引,國內進行了較多的2195 鋁鋰合金FSW 研究,主要集中于通過焊接工藝參數(焊接速度、旋轉速度)、攪拌頭優化設計等消除FSW 接頭缺陷,提高接頭力學性能[40?47]。作者查詢到公開發表文獻中,2195?T8 鋁鋰合金FSW 接頭最高室溫抗拉強度達432 MPa[41]。天津航天長征火箭制造有限公司Φ5 m級、厚度8 mm的2195?T8鋁鋰合金蠕變瓜瓣的FSW接頭性能均勻,抗拉強度405~409 MPa。

表4 文獻報道2195-T8鋁鋰合金FSW 接頭室溫拉伸性能[40-47]Tab.4 Tensile properties of 2195-T8 Al-Li alloy FSW joint at room temperature[40-47]

運載火箭裝備不可避免需使用熔化焊方式,因而航天應用部門對2195 鋁鋰合金熔化焊(氬弧焊、TIG 焊)非常重視。鋁鋰合金TIG 焊過程中存在兩個主要問題,分別是凝固裂紋敏感性和接頭性能低,需通過配用焊絲成分優化加以解決。基于這一原因,國內對2195鋁鋰合金熔化焊適配焊絲進行了較多研究。李小飛等[48]采用Al?Si?X 共晶合金及高Cu 含量的Al?Cu?X 共晶系合金為焊絲,研究了2195 鋁鋰合金氬弧焊接頭性能和微觀組織,結果表明Al?Si?X 焊絲焊接接頭沖擊韌性及冷彎角明顯較低。馬云龍[9]研究也表明這兩種焊絲均能滿足裂紋敏感性要求,但Al?Si?X 焊絲焊接接頭室溫沖擊韌性及冷彎角明顯偏低。ZHANG 等[49]分別采用Al?Si?X 焊絲及高Cu 含量的Al?Cu?X 焊絲,進行了噴射沉積2195?T6鋁鋰合金TIG 焊接,發現Al?Cu?X 焊絲接頭強度和伸長率更高,氣孔率更低。

基于上述基本規律,研究人員更多地通過高Cu的Al?Cu?X 合金焊絲微合金化成分調整來優化2195鋁鋰合金TIG焊接頭組織,提高接頭性能。如李小飛在Al?Cu?X 焊絲的基礎上,研究了Sc 微合金化的影響,發現Sc微合金化可適當提高接頭強度,但會導致接頭沖擊韌性略有下降[48]。郭飛躍等[50]以Al?6.3Cu?1.1(MnZrTiVScB)焊絲進行了2 mm 厚度2195?T8 鋁鋰合金手工電弧焊研究,相應接頭性能(帶余高)σb=384 MPa,σ0.2=315 MPa。王永等[51]也采用Al?Cu?Sc?Zr?Ti 焊絲進行了2 mm 厚度2195?T8鋁鋰合金,獲得了強度達390~403 MPa 的接頭(去除余高)。

2.3 化學銑切

鋁鋰合金機械銑切加工時產生殘余應力,故常用化銑加工代替。國內已經進行了航空用2197、2A97 鋁鋰合金及航天貯箱用2195 鋁鋰合金的化銑研究,主要集中于化銑液組成及化銑溫度等對化銑速度、粗糙度等的影響。航空用2197及2A97鋁鋰合金采用的化銑液體系基本為:NaOH、鋁離子、Na2S、三乙醇胺(TEA)[52?55]。然而,據反映化銑后可能造成航空用鋁鋰合金的疲勞性能的降低。近年航天部門開始進行了2195 鋁鋰合金的化銑工藝研究,如航天材料及工藝研究所分別采用(NaOH+Al3++Na2S+三乙醇胺)和(NaOH+Al3++ Na2S2O4?5H2O)兩種化銑液進行了2195 鋁鋰合金的化銑,優化了化銑液體系(NaOH+Al3++Na2S+三乙醇胺)及適宜的化銑溫度,而且該化銑工藝沒有損害2195 鋁鋰合金拉伸性能[56]。天津航天長征火箭制造有限公司報道了以NaOH+Al3+為基礎,添加三種添加劑(未公開),于(80±5)℃溫度進行2195 鋁鋰合金化銑時,化銑5 mm 深度后粗糙度僅由2.1μm 增加至2.3μm,基本保持不變,符合航天產品粗糙度的控制要求[57]。

3 展望

從20世紀80年代以來,國內在鋁鋰合金的合金化成分設計、加工變形、熱處理、腐蝕等方面的基礎理論問題進行了深入系統的研究,高強鋁鋰合金成分設計方面可以說和國外保持同等水平。另外,作為能工業化生產和應用先進鋁鋰合金的少數幾個國家之一,我國還突破了鋁鋰合金工程化研制與生產中的一系列關鍵技術,國產鋁鋰合金材料也在我國一些重要航空航天飛行器上獲得應用。

我國鋁鋰合金研究雖然取得了很大成績,但總體水平仍然落后于國外先進水平。主要表現在:(1)成熟鋁鋰合金材料和產品規格、品種有限;(2)研究工作的系統性、完整性和深入程度有待加強,特別是材料的性能與環境的適應性、材料服役性能與評價等方面的基礎數據積累不夠,疲勞性能及淬透性研究不系統;(3)產品批次穩定性有待提高,在一定程度上限制了鋁鋰合金的推廣應用;(4)應用技術研究相對偏少,焊接、旋壓等方面還需進一步加強研究。

未來我國應針對航空航天技術發展的需求,特別載人航天、新型運載火箭等的需求,加強高性能鋁鋰合金的基礎研究,在深入研究鋁鋰合金的成分、微觀組織和性能相關性的基礎上,建立不同性能特征(高強、耐腐蝕、耐損傷、可焊、高成形性、高淬透性)的鋁鋰合金設計準則,進一步研發有自主知識產權的新型第四代高性能鋁鋰合金,建立相應的材料規范,同時加快鋁鋰合金的應用技術研究,擴大鋁鋰合金的實際工程應用。相信在航空航天工業需求的牽引下,我國新一代鋁鋰合金的研究、生產和應用必將進入一個發展新時期。