鋁鋰合金曲面件超低溫成形工藝

凡曉波 洪吉慶 賴小明 許愛軍 苑世劍

(1 大連理工大學機械工程學院,大連市 11602)

(2 北京衛星制造廠有限公司,北京市 100090)

文 摘 針對鋁鋰合金室溫成形性差和熱成形性能弱化的難題,利用發現的超低溫下伸長率與硬化指數同時提高的雙增效應,提出鋁鋰合金曲面件超低溫成形新工藝。通過2195 鋁鋰合金板材在不同溫度和熱處理狀態下的超低溫變形行為研究,確定發生雙增效應的臨界溫度為低于?140 ℃,伸長率可提高至40%以上、硬化指數達到0.44;利用建立的超低溫成形工藝實驗裝置,首次試制出直徑200 mm 的2195 鋁鋰合金球底曲面件,深徑比達到0.55、成形極限提高104%;闡明超低溫成形試件壁厚分布規律與回彈規律,最大減薄率為10.3%。

0 引言

鋁合金因具有高比強度和良好的耐腐蝕性能,被廣泛應用于航天、航空和汽車領域的主體結構材料[1],在運載火箭和飛機結構質量占比達到50%以上。相對現役鋁銅、鋁鎂合金,鋁鋰合金添加了自然界最輕的金屬元素Li,不僅密度下降3%~5%,強度還提高了30%以上,僅替代現役材料就可減輕結構質量15%以上。航天航空裝備急需鋁鋰合金來實現材料輕量化[2?4]。為進一步減重和提高可靠性,從結構上還迫切需求整體結構代替傳統的多塊分體拼焊結構[5]。為此,出現了一類整體結構的鋁鋰合金薄壁曲面件,如運載火箭燃料貯箱箱底、衛星艙底、新型飛機蒙皮等。

目前,拉深是常用的薄壁曲面件成形制造技術,已在航空、航天、汽車行業得到廣泛應用。拉深成形主要用于具有良好室溫塑性的低碳鋼、不銹鋼等材料,或者深度較小、形狀相對簡單的鋁合金曲面件[6]。但是,新一代裝備迫切需要鋁鋰合金整體結構。受鋁鋰合金室溫塑性差、硬化能力小等限制,整體曲面件拉深成形時極易在過渡圓角或懸空區開裂。結構整體化帶來系列深腔、超薄、復雜形狀等幾何特征,整體曲面件拉深成形又極易起皺。為解決起皺需要加大壓邊力或設置拉延筋,但會造成徑向拉應力過大,加劇開裂缺陷。鋁鋰合金整體構件成形開裂缺陷難以解決。

為提高鋁合金塑性變形能力,通常是通過加熱方式實現[7?8]。熱拉深也被發展起來成形深腔薄壁曲面件,5A06 鋁合金筒形件深徑比達到1.2[9]。但是,加熱條件下材料軟化,容易導致曲面件拉深成形的懸空區(傳力區)集中變形甚至開裂;更為苛刻的是加熱后組織性能不易控制,需要通過成形后熱處理來提高構件強度,成形后再淬火會導致薄壁曲面件嚴重變形且難以校形。現有的鋁鋰合金薄壁曲面件成形技術均存在巨大挑戰。

近年,研究發現鋁合金在超低溫條件下具有伸長率與硬化指數同時提高的雙增效應,有利于成形鋁合金薄壁曲面件[10?11]。為此,率先提出鋁鋰合金曲面件超低溫介質成形工藝,通過超低溫介質冷卻或加壓,實現薄壁曲面件整體成形。本文著重討論鋁鋰合金超低溫雙增效應、超低溫成形新工藝原理及工藝可行性,擬為鋁鋰合金薄壁曲面件在航天航空領域的應用提供指導。

1 鋁鋰合金板材超低溫雙增效應

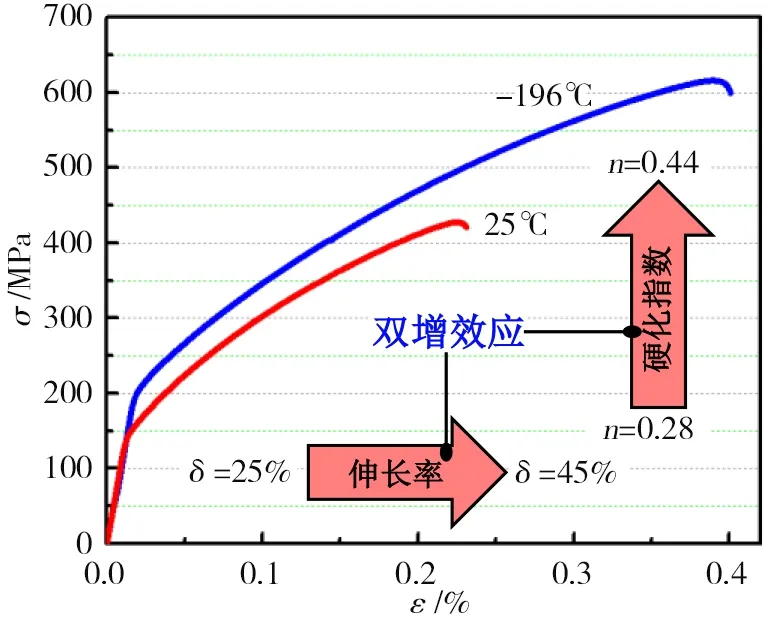

通過超低溫單向拉伸試驗測試2195鋁鋰合金固溶態(W態)板材在常溫(25 ℃)和液氮溫度(?196 ℃)條件下的力學性能,其中板材固溶處理條件為:520 ℃×30 min+水冷淬火,淬火后1 h 內完成性能測試。圖1給出了2195 鋁鋰合金固溶態板材在25 ℃和?196 ℃的真實應力應變曲線及力學性能。由圖可看出,?196 ℃條件下力學性能相對常溫顯著提高。一方面,伸長率(δ)由常溫25.5%增加到44.7%,提高了75.3%;另一方面,硬化指數(n值)由常溫0.28增加到0.44,提高了57.1%。超低溫條件下,伸長率與硬化指數同時增加,不僅有利于提高開裂極限,還能夠抑制集中變形,提高均勻變形能力。

圖1 2195鋁鋰合金固溶態板材超低溫真實應力?應變曲線Fig.1 True stress?strain curve of 2195?W alloy at cryogenic temperature

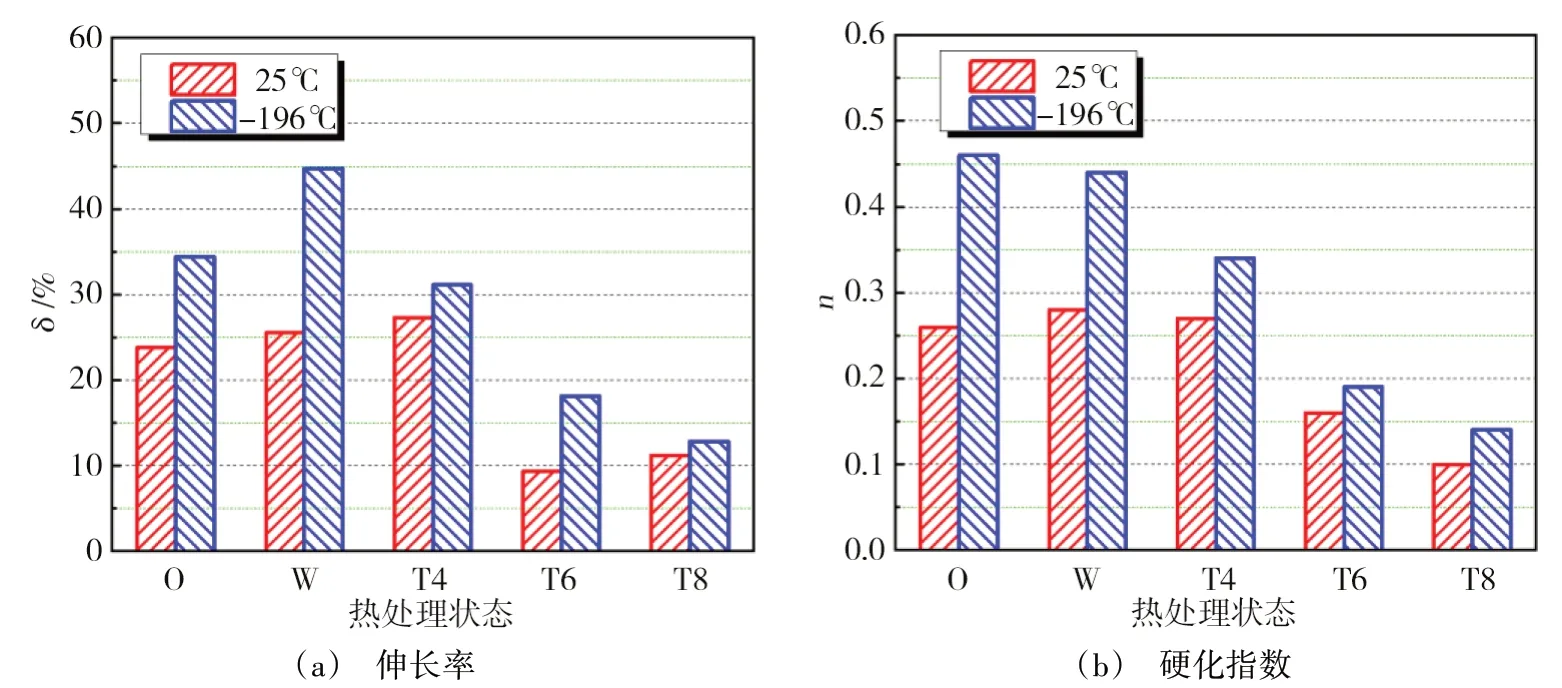

鋁鋰合金為可熱處理強化鋁合金,熱處理狀態不同,超低溫雙增效應也不同。圖2給出了2195鋁鋰合金板材在不同熱處理狀態條件下的超低溫力學性能。由圖可看出,不同熱處理條件下的低溫伸長率相對常溫都有一定程度的提升,其中退火態(O態)和固溶態(W態)低溫伸長率增加幅度更大。O態板材伸長率由常溫的23.8%增加到34.4%,提高了44.5%;板材低溫伸長率提高了75.3%;自然時效態(T4)伸長率能夠達到31%;其他熱處理狀態的板材低溫伸長率相對常溫提升程度較小。用于反映均勻變形能力的硬化指數,在不同熱處理狀態下的變化規律與伸長率一致,同樣是在O態和W態增加幅度更大。因此,超低溫成形應根據構件形狀復雜程度選擇在退火態、固溶態和自然時效態相應成形。

圖2 不同熱處理狀態條件下的2195板材超低溫力學性能Fig.2 Cryogenic mechanical properties of 2195 alloy under different heat treatment conditions

圖3給出了2195 鋁鋰合金固溶態板材在不同溫度條件下的伸長率。由圖可看出,板材伸長率并不是冷卻后就能顯著增加,而是需要冷卻至一定溫度后才大幅增加。當溫度冷卻至?140 ℃時,板材伸長率提高到33.5%。也就是說,板材在達到這個溫度以后才逐漸出現比較明顯的雙增效應。因此,鋁鋰合金超低溫成形應將溫度控制在?140 ℃以下。當然,溫度越低,伸長率提高程度越大。為更大可能地提高成形極限,溫度應盡量控制在液氮溫度。并且,通過液氮浸泡,板坯溫度還更易控制。

2 鋁鋰合金超低溫介質成形工藝原理及裝置

2.1 技術原理

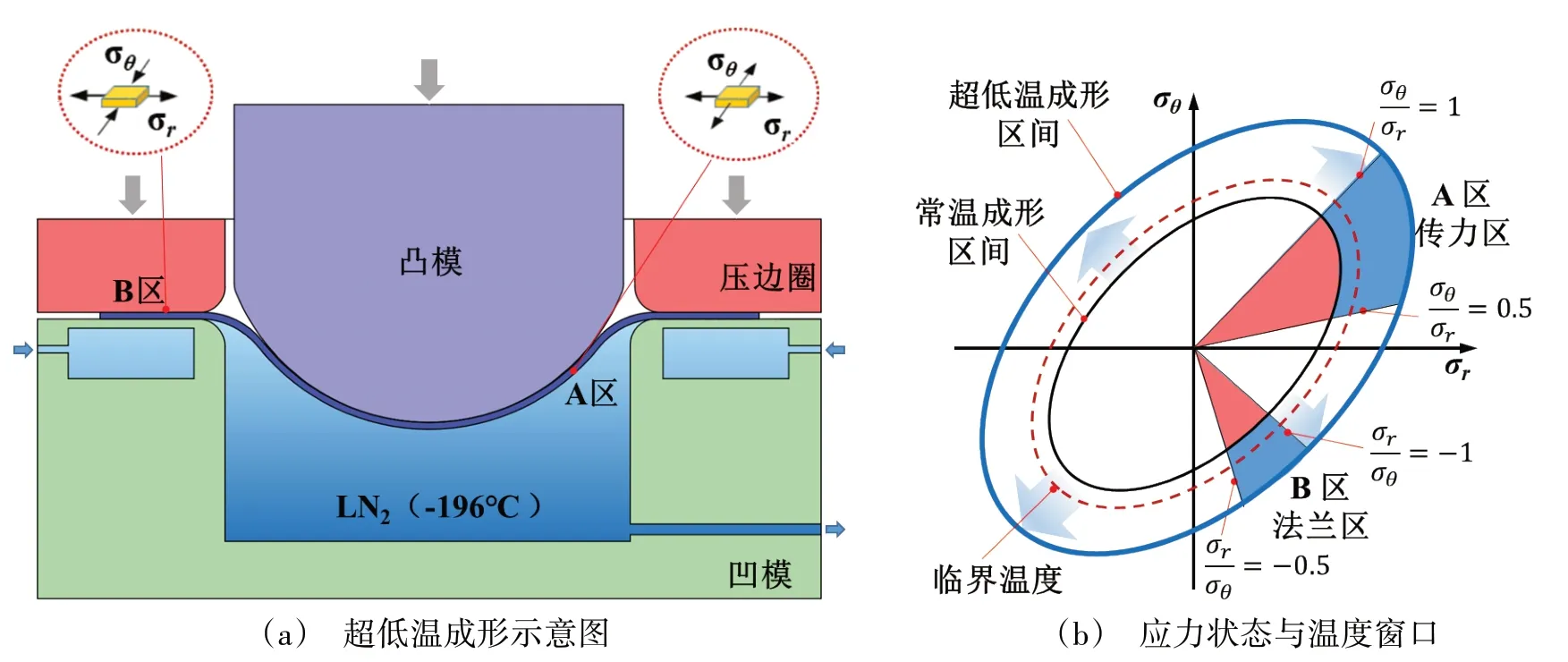

基于鋁鋰合金超低溫雙增效應,提出鋁鋰合金曲面件超低溫介質成形新工藝(Cryo?Forming)。通過超低溫介質對材料進行冷卻或加壓,使材料在超低溫下成形出薄壁曲面件。圖4為薄壁曲面件超低溫成形原理圖。成形過程是將板材放入模具,在模具內將板材冷卻至具有雙增效應的臨界轉變溫度以下(

圖4 鋁合金曲面件超低溫介質成形原理Fig.4 Principle of cryogenic forming for aluminum alloy curved?shaped components

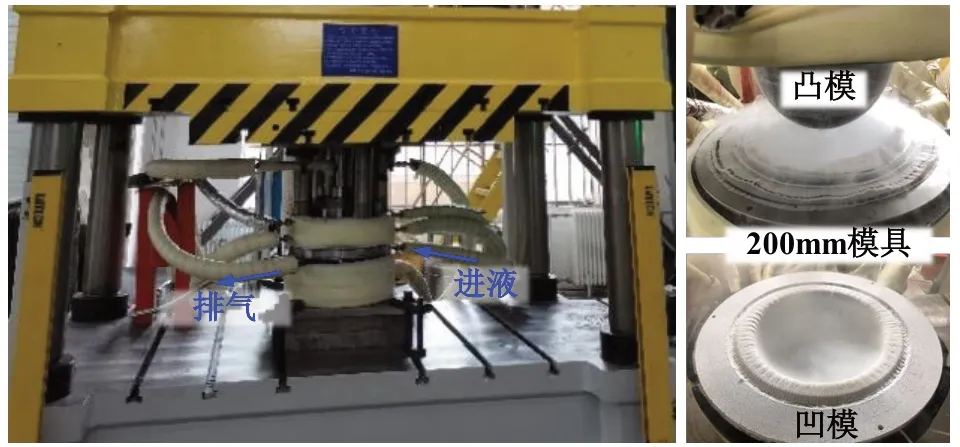

2.2 鋁合金曲面件超低溫成形工藝裝置

作為一種全新的成形技術,需要合適的工藝實驗裝置。超低溫成形工藝裝置關鍵在于如何實現板坯冷卻和加壓。通過自增壓儲罐快速充填和緩沖,實現超低溫介質閉環流動和排氣;通過超低溫介質直接冷卻板坯,或者將模具深冷后間接冷卻板坯;通過閉環調節超低溫介質流量實現溫度精確控制;并通過超低溫泵實現超低溫介質增壓,建立了315 t 超低溫成形工藝裝置,如圖5所示。該裝置使用的超低溫介質為液氮,最低溫度?196 ℃。需要注意的是,超低溫成形需要將板坯冷卻至合適的超低溫溫度場,板坯和模具之間發生著復雜的熱交換。超低溫成形模具設計不僅要考慮冷卻均勻性,還要考慮熱脹冷縮、構件回彈等引起的尺寸偏差。超低溫成形模具制造則需要選擇具有良好低溫性能的模具鋼。在模具內均布置有冷卻通道,利于液氮循環冷卻。

圖5 超低溫成形工藝實驗裝置Fig.5 Experimental device of cryogenic forming

3 鋁鋰合金球底件超低溫成形工藝實驗

3.1 試件

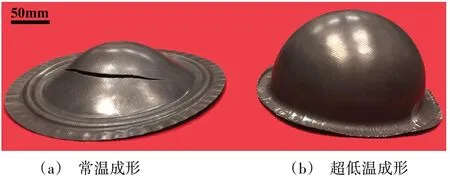

薄壁曲面件拉深成形時,懸空區應力狀態由法蘭區一拉一壓逐漸轉變成貼模區的雙拉應力狀態,存在拉?壓應力分界圓。為了防止懸空區起皺,拉?壓分界圓的位置勢必會向法蘭區轉移。當板坯塑性不足或硬化能力差不能將變形轉換出去時,就會超出材料的成形極限而引起開裂。超低溫成形工藝實驗以直徑200 mm、壁厚1 mm的球底件為研究對象,采用半徑為5 mm、中心距為126 mm的圓槽拉延筋來防止球底曲面件懸空區起皺,壓邊力為7.5 t。圖6(a)為常溫成形試件。試件在凸模下行拉深至54 mm時,就在板坯與凸模接觸的過渡區域發生開裂。當采用凹模區板坯溫度?196 ℃、法蘭區板坯溫度?40 ℃的超低溫成形時,拉深高度達到110 mm時,試件仍然完好,如圖6(b)所示。超低溫成形深度相對常溫成形增加了104%,說明超低溫成形能夠顯著提高成形極限。

圖6 不同溫度條件下成形半球試件Fig.6 Hemispherical specimens at different temperatures

在薄壁曲面件超低溫成形過程中,當壓邊力較小時,會發生起皺缺陷;當壓邊力過大時,又會造成開裂。圖7是壓邊力為10 t條件下的超低溫成形試件。壓邊力增大,導致板坯流料阻力增大,雖然能夠有效地避免起皺趨勢,但是球底試件拉深至106 mm時,在接近凹模圓角的懸空區發生開裂。也就是說,超低溫成形需要合理地匹配超低溫溫度場和壓邊條件。

圖7 10 t壓邊力下的超低溫成形試件Fig.7 Cryogenic forming specimen at a blank holder force of 10 t

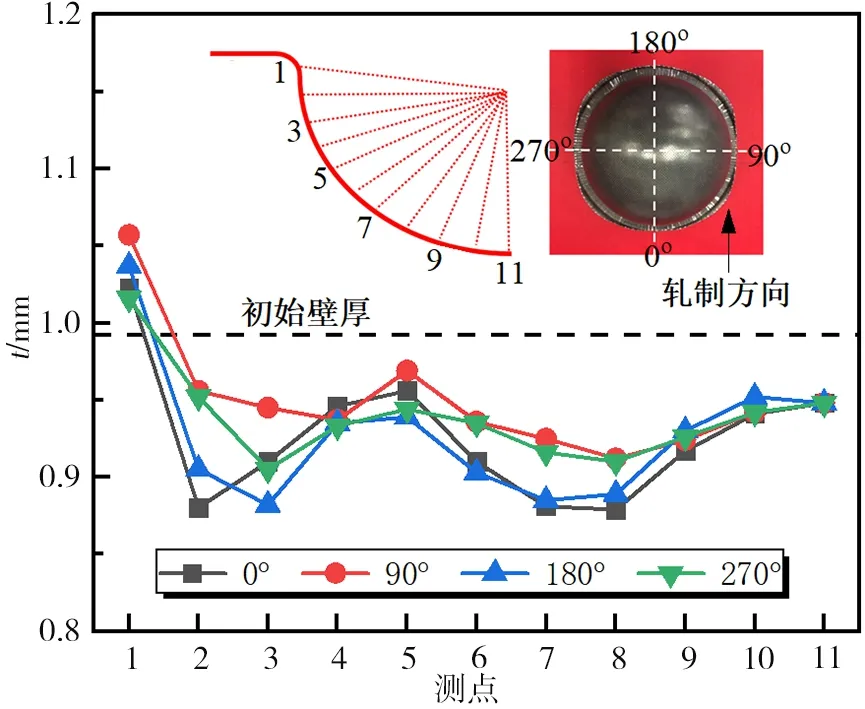

3.2 壁厚分布規律

圖8為超低溫成形試件壁厚分布規律,其中壁厚(t)通過PZX?7 超聲波測厚儀測量。由圖可明顯看出,凹模區壁厚從點到凹模圓角先后經歷了兩個減薄區,發生在偏離中心截面30°和75°范圍內。并且,垂直軋制方向壁厚減薄程度小于沿軋制方向壁厚減薄程度。其中,最小壁厚為0.88 mm,出現在臨近凹模圓角區域。總體來看,凹模區域壁厚減薄程度相對均勻,最大減薄率僅為10.3%,各區壁厚偏差率小于5%。這是由于,超低溫條件下應變硬化能力顯著提高,可以避免變形始終集中在幾何弱化區域。局部變形增大,會引起材料自身變形抗力增大而不再發生后繼屈服,使變形擴展其他區域,表現出均勻變形。也就是說,超低溫條件下不僅能顯著提高成形極限,壁厚分布還更加均勻,有利于實現深腔曲面件均勻成形。

圖8 超低溫成形試件壁厚分布規律Fig.8 Thickness distributions of cryogenic forming specimen

3.3 回彈規律

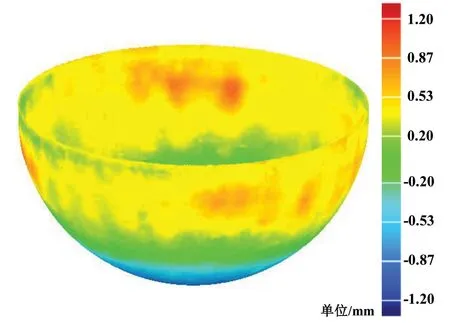

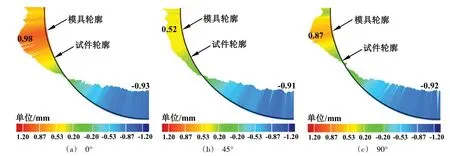

圖9為超低溫成形試件回彈規律,其中:回彈程度由成形試件型面與模具型面尺寸偏差反映,正偏差相當于試件型面向外擴張、負偏差相當于試件型面向內收縮,三維型面通過EinScan Pro 2X 3D掃描儀測量。由圖可看出,試件型面尺寸偏差沿環向比較均勻,由底部至四周沿徑向呈現先向內收縮再向外擴張的分布規律。偏離中心截面45°區域尺寸偏差最小;在試件底部區域,最大向內收縮了0.93 mm;在試件開口區域,最大向外擴張了0.98 mm。為更直觀地反映各區域尺寸偏差,圖10給出了與板坯軋制方向呈0°、45°和90°的截面輪廓。在45°方向截面輪廓尺寸偏差相對較小。總體來說,超低溫成形回彈規律主要受材料熱脹冷縮和變形彈復兩方面的影響。超低溫成形模具型面應根據回彈規律進行尺寸補償設計。

圖9 超低溫成形試件型面與模具型面尺寸偏差Fig.9 Dimensional deviation between die surface and specimen surface of cryogenic forming specimen

圖10 超低溫成形試件典型截面尺寸偏差Fig.10 Dimensional deviation of typical section of cryogenic forming specimen

4 結論

研究了2195 鋁鋰合金板材超低溫雙增效應,確定了雙增效應的溫度區間和熱處理狀態,超低溫條件下的伸長率提高至45%、硬化指數達到0.44;基于發現的雙增效應,提出鋁鋰合金曲面件超低溫成形新工藝方法,顯著提高成形極限;首次試制出直徑200 mm、壁厚1 mm 的2195 鋁鋰球底曲面件,深徑比達到0.55、最大減薄率10.3%、與模具型面的最大偏差0.98 mm。超低溫成形不僅能提高成形極限,還能提高均勻變形程度,可為鋁鋰合金薄壁曲面件整體成形提供新途徑。