正弦織構化表面等離子噴涂熔滴鋪展成形分析

戰祥華,劉衍聰,2,伊鵬,孫嘉偉,李成凱,賈德龍

(1.中國石油大學(華東) 機電工程學院,山東 青島 266580;2.中國石油大學勝利學院 機械與控制工程學院,山東 東營 257061;3.東營市科技創新服務中心,山東 東營 257000)

基于表面仿生原理誕生的激光表面織構技術是一種先進的表面工程技術,歷經幾十年的發展,其已在摩擦學、仿生學、醫學等領域受到了廣泛關注[1-4]。將表面織構技術應用于涂層制備是當前研究的熱點之一,其可以提高涂層的結合性、耐磨性,從而改善涂層在工程中的服役性能[5-6]。例如將表面織構技術應用于等離子噴涂涂層制備過程中,可以替代傳統的噴砂預處理過程,從而解決因噴砂造成的基體表面開裂、砂粒嵌入、表面塑性變形等問題,良好的涂層結合力提升效應還可以省去等離子噴涂粘結層制備工序[7]。

在等離子噴涂涂層與表面織構復合領域,法國Lamraoui、Kromer 等[8-10]率先在不同基材的織構化表面上開展了一系列研究,其研究證實了凹坑型表面織構在提高等離子噴涂涂層的結合強度、替代噴砂預處理方案、去除粘結層、改善涂層熱疲勞等方面效果顯著。路易斯安納州立大學的 Akbarzadeh 等[11]則對比了表面織構化、噴砂、先織構再噴涂以及先噴涂再織構幾種處理方案對發動機活塞環摩擦力、磨合時間等摩擦行為的影響,結果表明,先織構再等離子噴涂的活塞環涂層服役性能最優,佐證了表面織構應用于等離子噴涂涂層的可行性。為解決等離子噴涂在未來聚變反應堆領域存在的不足,捷克布拉格等離子體物理研究所的Matějí?ek 等[12]亦對表面織構化替代噴砂預處理制備鎢基等離子噴涂涂層的可行性進行了驗證。為了彌補織構參數的相互作用在提高涂層結合強度方面的不足,哈爾濱工程大學的徐濱士等[13-14]研究了徑距比(凹坑直徑與中心距的比值)對等離子噴涂Ni60 涂層結合強度的影響,并從涂層與織構化表面的結合機理角度分析了表面織構對涂層結合強度的作用機理。Zhang 課題組[15]也探索性研究了正弦織構的織構間距及織構邊緣凸起的存在,對等離子噴涂Ni 基MoS2涂層結合強度及涂層斷裂機理的影響,表面織構作為一種新型的表面預處理技術,在等離子噴涂及其他種類涂層方面具有良好的應用潛力,但當前相關領域的研究尚處探索階段,仍需大量研究。

對等離子噴涂涂層的成形機理進行詮釋,有助于深入了解涂層與基體間的結合機制。但等離子噴涂涂層是由無數熔滴堆疊而成,熔滴處于微米級,且熔滴撞擊基體并冷卻的過程只有幾微秒,熔滴的微尺度、高速特性使得熔滴在基體表面的撞擊鋪展過程難以通過試驗直接觀測,因此有眾多學者嘗試借助仿真手段來揭示等離子噴涂中熔滴撞擊基體表面的成形規律[16-17]。20 世紀90 年代初,Trapaga 等[18]使用Flow 3D軟件對Ni 熔滴撞擊固體平面的鋪展、凝固過程進行了建模,該模型計算結果與試驗數據的吻合性良好,其在2D 和3D 模擬范圍內具有良好的可推廣性。Pasandideh[19]和Bhola[20]等則依據數值模擬方法推導了熔滴在固體平面上的鋪展率預測模型,該類模型為后續等離子噴涂模擬工作的開展提供了重要參考。Tabbara 等[21]還基于CFD 方法建立了半熔融態陶瓷顆粒的撞擊模型,模擬了半熔融態陶瓷顆粒的沖擊、鋪展和凝固過程,其深化了對熱噴涂過程中粒子撞擊過程的見解。張勇等[22]基于FLUNT 數值模擬建立了Al2O3熔滴在平面上的鋪展數學模型,研究了熔滴直徑、碰撞速度、前鋪展、雷諾數、接觸熱阻、基體表面粗糙度對熔滴鋪展形貌的影響。山東大學的張永昂等[23-24]基于 FLUNT 數值模擬,利用流體體積法(VOF)追蹤固-液界面,建立了一種Ni 熔滴撞擊平面的計算模型,研究了熔滴溫度、撞擊速度、接觸角度、基體預熱溫度等因素對熔滴鋪展規律、氣孔等的影響。大量熔滴數值模擬方法及研究成果為噴涂工藝參數的優化提供了理論依據,有利于提高涂層質量。但當前的熔滴模擬報道均是針對熔滴撞擊平面,鮮有針對熔滴撞擊織構化表面的研究報道,有必要對該類問題進行研究,以輔助織構化表面等離子噴涂制備成形機理的詮釋。

基于以上分析,本文擬利用Flow 3D 數值模擬手段對熔滴撞擊正弦形激光表面織構的鋪展凝固過程進行分析,分析織構邊緣有無凸起對熔滴鋪展成形的影響,并對比正弦形織構及常見凹坑和直線織構對熔滴凝固形貌的影響。在激光織構化表面進行Ni 基MoS2噴涂試驗,借助SEM 對織構化表面涂層的截面形貌進行觀測,結合模擬結果,對涂層的成形性進行分析。

1 試驗及方法

1.1 織構設計

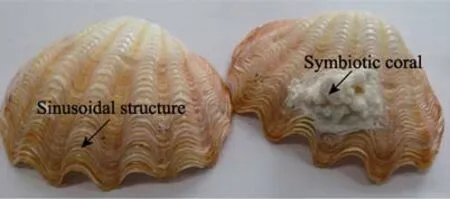

當前已被探索的織構類型眾多,例如直線形、圓形、橢圓形、正方形等,其中以圓形和直線形織構的研究最為廣泛[1]。但在某一應用領域何種織構最優,以及如何有針對性地選擇織構,尚無定論。研究發現,自然界中的生物在進化過程中形成了各種獨特的體表結構,以使它們適應各自的生存環境。例如一種生活在珊瑚礁附近的龍鱗貝,其外殼表面具有正弦狀的特殊結構,見圖1。研究發現,在該類貝殼表面可以生長共生珊瑚。珊瑚在幼蟲階段需要固著于棲息基體上,才能繼續生長形成珊瑚蟲。龍鱗貝表面能夠存在共生珊瑚,說明珊瑚幼蟲可以牢固附著而不被洋流沖刷掉,由此推測龍鱗貝的正弦狀結構可能具有提高附著力的作用。受此啟發,筆者所在課題組前期設計了一種可參數化的正弦形表面織構,并初步探討了該類織構對等離子噴涂Ni 基MoS2涂層結合性的影響[15]。在摩擦學應用領域也有文獻提及類正弦形表面織構[25-26],初步證明了正弦形表面織構在改善材料表面性能方面的有效性,但所述文獻中的織構結構在結構參數控制和可復制性方面存在一定的不足,并且尚未發現有關正弦形織構在涂層制備領域應用的報道。

圖1 龍鱗貝表面的正弦結構特征Fig.1 The sinusoidal structures of the scallop shells

為進一步了解龍鱗貝表面正弦結構的數值特性,利用德國ATOS 3D 激光掃描儀,基于逆向工程原理,對龍鱗貝表面進行點云模型提取。將所獲點云模型導入UG 軟件,進行表面不同位置特征線的數據提取,然后利用MATLAB 中的Curve Fitting 工具箱對提取的數據進行最小二乘擬合。分析擬合結果發現,龍鱗貝表面正弦結構具有明顯的正弦特征,其形態符合公式(1)的形式。正弦結構的設計和提取過程已在文獻[15, 27]中報道,此處不再復述。

式中:A為正弦織構的幅值(μm);ω為角速度(rad/s);φ為初始相位。實際上只有幅值A和角速度ω可以控制正弦織構的形狀,初始相位只影響正弦曲線在坐標系中的位置,因此將φ設為0。則公式(1)可進一步簡化為:

鑒于當前尚未見關于熔滴填充正弦形表面織構的報道,通過對龍鱗貝體表結構特征的縮放,此處取y=0.1sin(10x)正弦結構進行研究。此外,筆者所在課題組前期工作只對正弦形表面織構提高涂層結合強度的可行性進行了驗證,為方便后續研究正弦形表面織構是否比其他形狀織構優越,此處還將與常用的凹坑和直線織構進行對比分析。由于不同形狀的織構在加工過程中,其周圍會形成不同的邊緣凸起,為消除邊緣凸起帶來的影響,不同形狀的織構對比時,將邊緣凸起拋光掉。織構形貌如圖2 所示。

圖2 不同形狀的織構形貌Fig.2 Morphology of different texture shapes: a) dimple texture, b) straight line and bionic sinusoidal textures

1.2 試驗材料及設備

試驗基材選用機械行業制造齒輪、曲軸、活塞桿等零部件常用的40Cr 合金鋼,試驗中切割成?25.4 mm×5.1 mm 的圓樣。表面織構加工前,使用400、600、800、1000、1200、1500 目的水砂紙對試樣依次打磨。打磨后的試樣在PG-1 型金相拋光機上,使用W1.5的金剛石研磨膏拋光至鏡面(Ra約為0.047 μm)。拋光后的試樣在表面織構化前后,分別放入酒精中超聲清洗20 min,以去除試樣表面的污染物。噴涂粉末選用北京聯合涂層技術有限公司的商用Ni(75%)包MoS2(25%)粉末作,粉末粒經為45~106 μm。

表面織構加工在大族激光的IPG 納秒光纖激光器(YLP-MP20)上進行,激光加工參數分別為:激光器功率16 W,激光波長1064 nm,脈沖頻率25 kHz,掃描速度400 mm/s,脈沖寬度200 ns。仿生正弦織構和直線織構掃描5 次,凹坑織構采用環形掃描方式掃描1 次。激光表面織構化后,采用美國Zeta 公司的Zeta-20 表面三維形貌儀對表面織構的三維形貌進行測量。凹坑織構平均加工直徑約為85.6 μm,深度約為63.7 μm;直線織構加工寬度約為53.3 μm,深度約為26.9 μm;仿生正弦織構加工寬度約為54.2 μm,深度約為24.4 μm。在織構化試樣表面,采用中國航空制造技術研究院生產的7M 型等離子噴涂系統進行涂層制備。該系統配備7M-B 噴槍,等離子噴涂工藝參數如表1 所示。采用JEOL 的JSM-7200F 掃描電鏡進行織構化表面和涂層界面的形貌觀測。

表1 等離子噴涂參數Tab.1 Plasma spraying parameter

1.3 熔滴撞擊微織構數值模型

基于Flow 3D 流體計算軟件進行熔滴撞擊表面織構數值模擬。等離子噴涂過程中,熔滴與基體的作用過程比較復雜。為簡化計算,作如下假設:(1)織構化基體表面為光滑壁面;(2)熔滴為層流不可壓縮流體;(3)所涉材料具有各向同性,材料物理參數僅與溫度有關,而與材料位置、尺寸等無關;(4)接觸熱阻和表面張力保持恒定;(5)忽略周圍環境變化的影響;(6)忽略熔滴與周圍環境氣體之間的對流換熱及熱輻射。

受熔滴體積的限制,單個熔滴無法充滿整條正弦織構,且正弦形織構的波峰、波谷位置曲率較大,特征相對特殊,而在波峰-波谷間的其他區域類似直線織構,故取正弦形織構波峰、波谷位置進行建模。不同表面織構的熔滴填充模型如圖3 所示,微織構模型是以Zeta-20 三維形貌儀中獲得的表面織構截面輪廓數據為基礎獲得的。建模過程中,首先使用Origin軟件對表面織構的截面輪廓進行數據提取,然后將提取的截面輪廓數據導入CAD 中進行輪廓曲線繪制、修正并生成建模基準草圖,最后將基準草圖導入SolidWorks 中進行正弦掃略建模,生成Flow 3D 數值分析可識別的STL 模型。

圖3 表面織構熔滴填充模型Fig.3 Droplet filling model of surface textures: a) sinusoidal texture with bulges, b) sinusoidal texture without bulges, c) straight line texture without bulges, d) dimple texture without bulges

模型中熔滴粉末的平均粒徑為76 μm。所用粉末MoS2被Ni 包覆在中間,前期試驗研究表明,等離子噴涂過程中,粉末為熔融、半熔融狀態,主要是Ni與織構化壁面發生直接接觸,MoS2在撞擊壓力的作用下,隨液流軟化鋪展,并離散分布于涂層中。因此,重點關注Ni 與基體的接觸狀態,為了簡化計算,以同尺寸的Ni 熔滴進行計算。

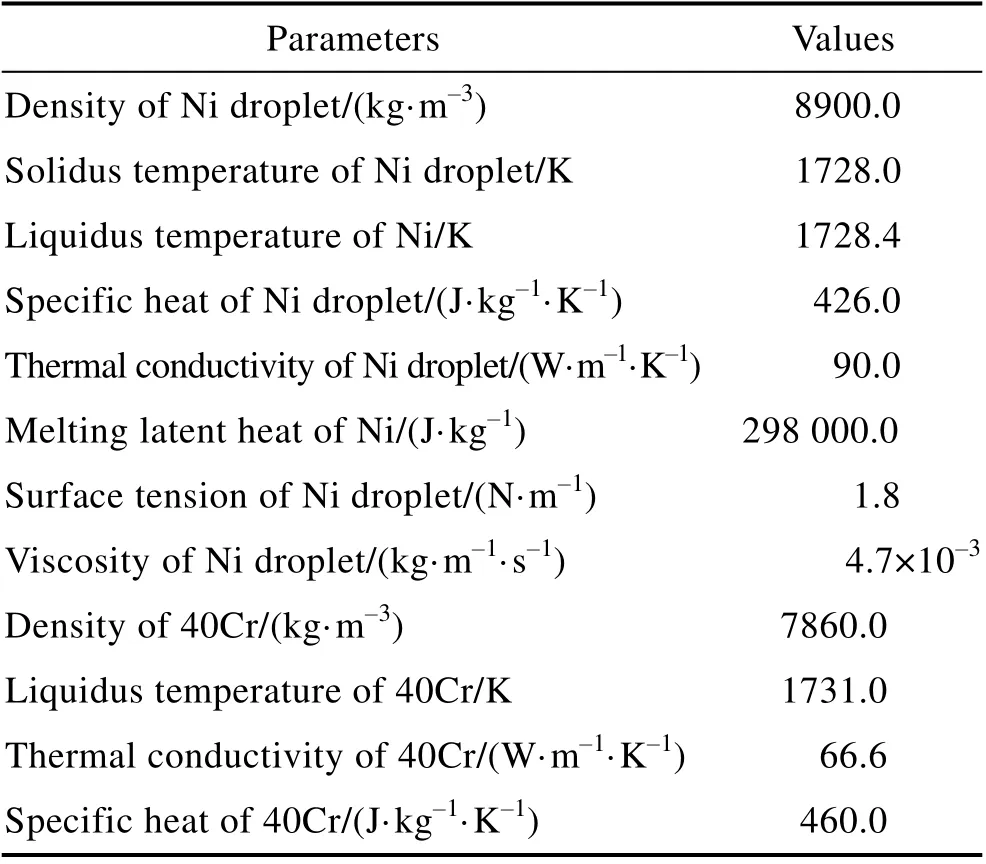

試驗研究表明,Ni 熔滴在等離子噴涂過程中的溫度范圍為1653~2093 K[28]。噴涂過程中,理論上希望控制Ni 不發生過熔,中心不發生熔化的半熔融狀態最佳,以保護芯部的MoS2。但通過前期試驗發現,涂層中的熔滴大多數鋪展良好,且MoS2發生了部分分解,說明熔滴熔化狀態比較充分,因此主要考慮熔融態液滴的鋪展狀況,模擬過程中,熔滴以流體狀態呈現。試驗所用的粉末粒徑及送粉量略大于文獻中的值(其會降低熔滴溫度),因此參考文獻中的溫度范圍及合作單位北京航百川科技研發中心的經驗參數,將熔滴初始溫度設為(1800 K),略低于文獻中的平均溫度(1873 K),熔滴初始撞擊速度設為100 m/s。文獻研究表明,當熔滴撞擊速度超過1 m/s 時,熔滴與基體的接觸角度對熔滴鋪展的影響可以忽略[29],因此熔滴接觸角度取90°。模型邊界條件統一設置為“Continuous”零梯度條件,其數學表達式如公式(3)所示。基體初始溫度取室溫298 K,模擬計算時間設置為6.0×10?6s。粒子的飛行角度、基體氧化物及氣體吸附等其他因素暫不考慮。Ni 金屬、熔融Ni 熔滴及40Cr 鋼的主要物性參數如表2 所示。對于Ni 材質的部分物性參數,該模型不考慮其隨溫度及狀態的變化,如Ni 熔滴的密度、比熱及熱導率。在x、y、z方向上均勻分布的正六面體中劃分網格,熔滴所在的上半部分采用相對稀疏的網格,單元尺寸為2 μm,下半部分采用較密的網格,網格單元尺寸為1 μm。模型驗證方法及控制方程的詳細信息參考文獻[30],結果顯示,仿真模型獲得的液滴鋪展率與經驗公式計算結果之間的誤差小于10%,在可接受范圍內。

表2 Ni 和40Cr 的物理和熱物性參數Tab.2 Physical and thermal properties of Ni and 40Cr

式中:f表示速度、溫度變量;x、y、z表示流體流過的方向。

2 結果與分析

2.1 熔滴填充微織構的溫度響應

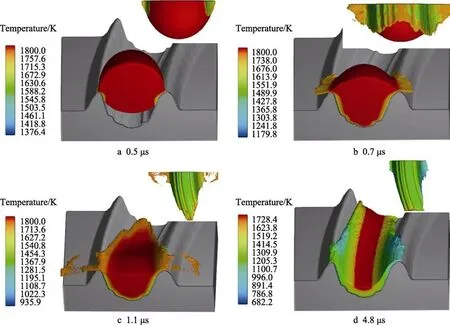

圖4 為熔滴在鋪展過程中的瞬時溫度分布圖,右上角為熔滴與基體接觸部分的仰視圖。分析可見,0.5 μs 時,熔滴開始與織構側壁接觸,接觸基體后,熔滴迅速向冷基體傳熱,使接觸區域的溫度迅速下降至低于1757.6 K,如圖4a 所示。圖4b 中,0.7 μs 時,熔滴觸及織構底部,隨熔滴的鋪展,熔滴與基體的接觸面積增大,散熱面積相應增大,使熔滴與織構內壁接觸區域的溫度進一步降低至1738 K 以下,熔滴降溫區域的厚度開始垂直于熔滴內部增厚。此時,未與基體直接接觸的熔滴上部區域由于受熔滴底部區域隔熱作用的影響,尚來不及散熱,依然保持1800 K 的初始溫度。隨熔滴繼續鋪展,熔滴與基體的接觸面積進一步增大的同時,散熱面積進一步增大,同時熔滴上層區域逐漸通過熔滴底層的相對低溫區域散熱,使熔滴溫度場呈現出由織構內壁垂直向內逐層升高的規律,如圖4c—d 所示。溫度云圖顯示,織構邊緣凸起位置的冷卻速度最快。這主要是由于,在織構邊緣凸起位置,鋪展的熔滴量較少、厚度較薄,使得該區域的熔滴本身攜帶的熱量有限,相對于中間較厚的區域,其短時間內便可迅速降溫。而熔滴內側偏上的中心條狀區域與冷基體之間被先期降溫的熔滴帶隔開,先期降溫的熔滴帶相當于“熱基體”,具有隔熱作用,從而使得該條狀區域始終保持最高溫度。等離子噴涂過程中,這種溫度分布特征有利于后續沉積的熔滴與前一層沉積熔滴在表層局部位置形成冶金結合。當熔滴冷卻至4.8 μs 時,熔滴最高溫度逼近Ni 的液相線(1728.4 K),此時只有表層中心區域的狹長地帶還存在未凝固部分。

圖4 熔滴在有邊緣凸起織構內鋪展過程的瞬時溫度分布Fig.4 Transient temperature distribution during droplet spreading in sinusoidal texture with bulges

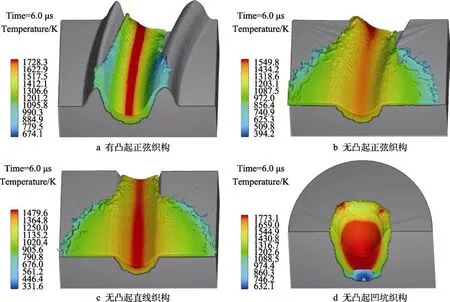

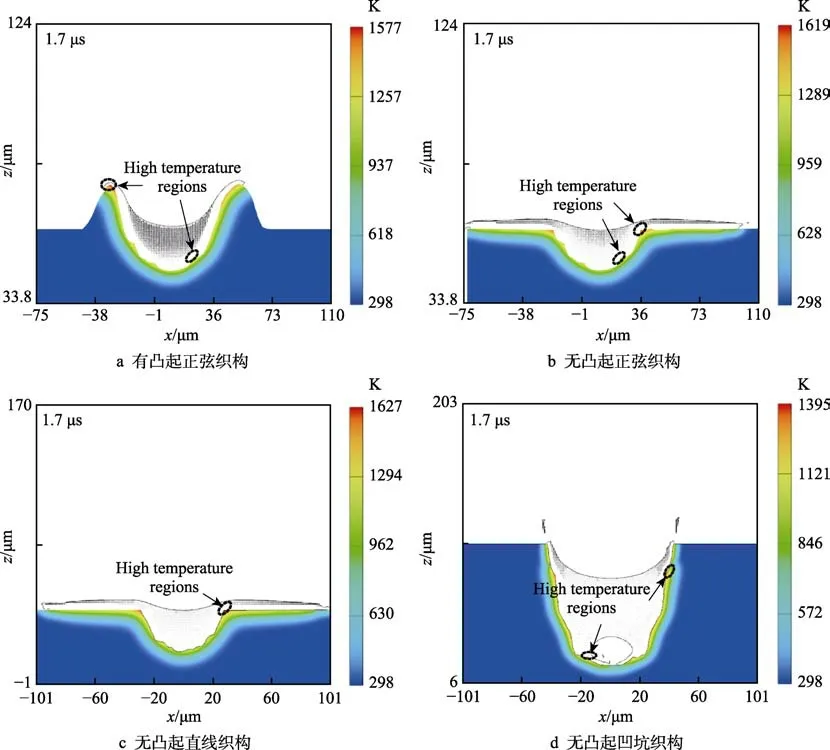

圖5 為6.0 μs 時不同織構內熔滴的溫度分布圖,可知熔滴的溫度場分布均符合上述沿垂直于織構化基體表面向熔滴內逐漸升高的特征。6.0 μs 時,填充到無邊緣凸起正弦織構內的熔滴已經冷卻至1549.8 K以下,而填充到有邊緣凸起正弦織構內的熔滴僅冷卻至1728.3 K 以下。說明無邊緣凸起正弦織構的冷卻速度比有邊緣凸起正弦織構的快,這主要是因為邊緣凸起的去除擴大了熔滴的鋪展面積,熔滴片層變薄且散熱面積擴大,使得熔滴中的熱量比有凸起織構內的厚熔滴更容易注入基體中。分析圖5b 和圖5c 發現,直線織構的散熱能力略強于正弦織構,這可能與熔滴在織構內的鋪展狀態有關。此外,無邊緣凸起的正弦織構和直線織構使得更多的熔滴可以向織構外部的平面區域鋪展,在熔滴向外鋪展的過程中,離基體最近的一部分熔滴首先凝固。在溫度梯度的作用下,凝固熔滴中心區域上方的部分熔融態粒子會繼續在凝固層上方向外鋪展,但隨冷卻繼續進行,上層熔滴的鋪展速度降低,同時受先期凝固熔滴的阻隔作用,上層熔滴的鋪展距離減小,從而形成了圖5b 和圖5c 中層狀波浪鋪展形貌。所有織構形狀中,凹坑織構的散熱能力最差,6.0 μs 時,其芯部還存在大面積溫度為1773.1 K(高于熔點)左右的區域。這是因為較深的凹坑織構限制了熔滴鋪展,形成了更厚的鋪展形態,減小了其與基體的接觸面積,同時隨著緊貼凹坑內壁部分熔滴的凝固,會對內部未凝固區域形成一層“熱基體”保護層,二者相互作用使得凹坑織構內的熔滴更難將熱量及時導入基體而降溫。

圖5 6.0 μs 時不同織構內的熔滴溫度場分布Fig.5 Temperature distribution of the droplets in different textures at 6.0 μs: a) sinusoidal texture with bulges, b) sinusoidal texture without bulges, c) straight line texture without bulges, d) dimple texture without bulges

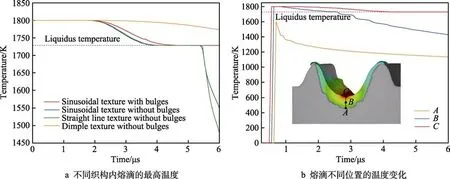

為進一步了解溫度場的變化特性,對不同織構內熔滴的最高溫度,及正弦織構模型在沿織構方向的中間截面上的A、B、C3 點的溫度曲線進行分析,如圖6所示。由圖6a 可知,同溫度云圖特征相似,凹坑織構內熔滴的降溫速度最慢,最高溫度明顯一直維持在液相線以上。有無凸起的正弦織構內的熔滴溫度曲線對比結果顯示,織構邊緣凸起會降低熔滴的冷卻速度,約4.1 μs 時,無凸起織構內的液滴可冷卻至液相線(比有凸起織構快約0.7 μs),6.0 μs 時,無凸起織構內的液滴最高溫度已明顯低于液相線,而有凸起織構內的液滴最高溫度依然維持在液相線附近。對于無凸起的正弦織構和直線織構,前期最高溫度變化并無明顯差異,5.5 μs 后,直線織構內的熔滴冷卻速度明顯變快。圖6b 中不同位置的溫度變化曲線表明,熔滴片層內的溫度分布符合由織構內壁向熔滴內逐漸升高的特征。接觸基體的A點的最高溫度約為1600 K,最低溫度最終維持在1100 K 以上。由A點的最高溫度推斷,所研究工況下,基體不會發生熔化。表層中心區域C點的溫度變化曲線與該熔滴的最高溫度十分相似,這與溫度云圖中熔滴表層中心區域維持最高溫的特征相一致。厚度方向上的中間點B的溫度曲線波動較為明顯,這可能是因為該點靠近高溫區域,易受上方向下傳熱的影響。

圖6 熔滴在不同織構內及不同位置的溫度變化時程曲線Fig.6 Temperature history of the droplet at different textures and positions: a) the maximum temperature of droplet at different textures, b) temperature change of droplet at different positions

基體溫度分布是了解熔滴與基體結合方式的重要參考,有必要對其進行分析。圖7 為1.7 μs 時織構模型在沿織構方向的中間截面上不同織構化基體的溫度分布圖,其余位置基體溫度特征與該平面類似。分析發現,隨熔滴鋪展的進行,基體溫度由表及里逐漸降低。正弦織構和直線織構的最高溫度區域分布在織構邊緣凸起的頂端、原基體平面與織構內壁的拐點,以及織構內壁上的凸點位置。這是由于該類凸點位置在接觸熔滴后會被熔滴包覆,熔滴攜帶的熱量會垂直于凸起外表面從不同方向傳入凸起內部,對于非凸起位置,熔滴垂直于基體單向向基體傳熱。此外,凸起位置體積相對較小,導入相同的熱量時,其比平面基體的溫升更大,最終導致凸點位置升溫較快、溫升較高。對于凹坑織構,由于液滴尺寸略小于凹坑開口直徑,最高溫區域主要分布在內壁凸點位置,如圖7 中虛線標注區域所示。由此推測,在織構化表面制備等離子噴涂涂層時,該類特征位置較易發生冶金結合。在圖7a 中,左側織構邊緣凸起頂端代表最高溫段的顏色深于右側,其高溫區間的溫度帶寬也略寬于右側,說明織構左側的基體溫升高于織構右側。從基體截面可以看出,在正弦曲線波峰/波谷位置右側的凸起寬度明顯大于左側,相應的右側凸起的體積及質量也更大。模擬中,基材為均勻材質,其密度、比熱、導熱系數等物性參數并不隨基材位置而發生變化。由比熱容計算公式(4)可知,當物質比熱容一定時,在相同時間內吸收一定的熱量Q后,質量小的物體較質量大的物體,溫升更高,從而造成織構右側邊緣凸起溫度比左側更低。

圖7 基體溫度分布云圖Fig.7 Temperature distribution of the substrate: a) sinusoidal texture with bulges, b) sinusoidal texture without bulges, c) straight line texture without bulges, d) dimple texture without bulges

式中:c為比熱容(J/(kg·K));Q為吸收的熱量(J);m為物體的質量(kg);ΔT為溫升(K)。

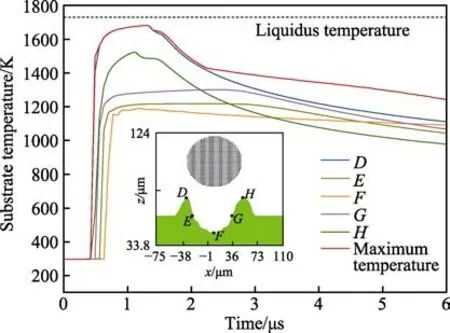

由于基體表層溫度最高,對有凸起正弦織構基體表面最高溫度變化及圖5 中沿織構方向中間截面上基體表層不同位置的溫度做進一步分析,以輔助涂層與基體結合狀態的分析,如圖8 所示。分析發現,基體表面的最高溫度約為1680.5 K,明顯低于基體的液相線(1728.4 K),由此可推測,噴涂過程中基體未熔化,對應試驗條件下鎳基涂層與織構化基體的結合方式為機械結合。邊緣凸起D點的溫度最高,且在約1.5 μs 前,基體溫度與D點溫度曲線重合,1.5 μs后,D點溫度逐漸低于基體最高溫度,說明該時刻后,基體最高溫度點已不在織構邊緣凸起的頂點位置。對比D點和H點的溫度曲線發現,織構左側邊緣凸起頂點位置的溫度高于織構右側凸起頂點的溫度,這與圖7 中的云圖結果相一致。由圖7a 和圖8 可見,正弦織構右側邊緣凸起的截面寬度明顯寬于左側,說明左側邊緣凸起的體積明顯小于右側,當熔滴接觸邊緣凸起后,熔滴同時向兩側邊緣凸起傳熱,在單位時間內熔滴向兩側凸起傳入相同熱量的條件下,基體體積越小,升溫越快,溫升越高,散熱效果相對較差,從而導致左側凸起頂點溫度高于右側。H點溫度在約2 μs后逐漸下降至低于E、F、G點,這是因為H點位置熔滴堆積較薄,且右側邊緣凸起較寬,散熱能力強,使得H點的溫度降低較快。而E、F、G點處的熔滴堆積較厚,受熔滴持續傳熱的影響,降溫速度較慢。F點所處位置熔滴堆積最厚,溫度升高后基本呈保溫態勢。結合各點溫度曲線的降低速度及前文的溫度分布云圖可知,一定程度上,基體表層溫度的降低速度與熔滴的堆積厚度成反比。

圖8 有邊緣凸起的仿生正弦織構內壁不同位置的溫度變化曲線Fig.8 Temperature variation of different positions at the inner wall of bionic sinusoidal texture with bulges

2.2 熔滴鋪展成形過程

圖9 為熔滴固化體積分數(凝固率)隨時間的變化。0.5 μs 時,熔滴開始接觸織構邊緣凸起頂端內側,冷基體的散熱作用使接觸區快速降溫并凝固,其固化體積分數開始增加,如圖9a 所示。當熔滴觸及織構底部(約0.7 μs)后,在熔滴撞擊動能和織構內壁的阻擋作用下,熔滴開始沿織構內部鋪展。熔滴鋪展使其與織構化基體的接觸面積增大,散熱速度變快,從而使約0.7 μs 后熔滴的固化體積分數快速增加。熔滴在鋪展過程中,沿垂直于織構內壁方向由外向內凝固,且織構邊緣凸起位置凝固較快,這與上文的溫度分布特征相一致。隨熔滴的鋪展,熔滴固化體積分數的增加速率逐漸變慢,如圖9a 中3 μs 后的增長速率明顯低于前期的增長速率。固化速率降低的原因主要是:首先,熔滴的凝固規律導致先期凝固的熔滴會在上層未凝固熔滴與基體之間形成一層相當于“熱基體”的隔離層,而且先前的熔滴散熱使原基體溫度升高,使得散熱速率下降;其次,隨著冷卻時間的增加,流體狀態熔滴的體積分數逐漸減小,這是導致后期曲線趨于平緩的主要因素。

圖9 熔滴固化體積分數隨時間的變化Fig.9 The droplet solidified volume fraction variation with time: a) sinusoidal texture with bulges, b) sinusoidal texture without bulges, c) straight line texture without bulges, d) dimple texture without bulges

對比不同織構內的熔滴固化體積分數發現,圖9b 中無凸起正弦織構的凝固速度明顯快于圖9a 的有凸起正弦織構,6.0 μs 時,有凸起正弦織構內的熔滴固化體積分數為99.2%,無凸起正弦織構內的熔滴凝固至該值僅需5.0 μs。圖9c 表明,對于無邊緣凸起織構,直線織構的凝固速度略快于正弦織構,后期由于逐漸接近完全凝固狀態,二者再次重合。與有邊緣凸起織構相比,熔滴會在無凸起織構外部形成較為規則的圓盤狀鋪展。相比直線織構,正弦織構內的熔滴會略偏向織構外側邊緣鋪展,而直線織構內熔滴鋪展較為均勻,這可能是造成二者凝固速率不同的原因。與熔滴降溫趨勢相一致,所有織構中,凹坑織構內的熔滴固化速率最慢,6.0 μs 時,其固化體積分數只有78.8%,被先凝固層包裹的芯部區域呈未凝固狀態,凹坑織構內的熔滴在底部區域形成了獨特的“空腔”特征,如圖9d 所示。

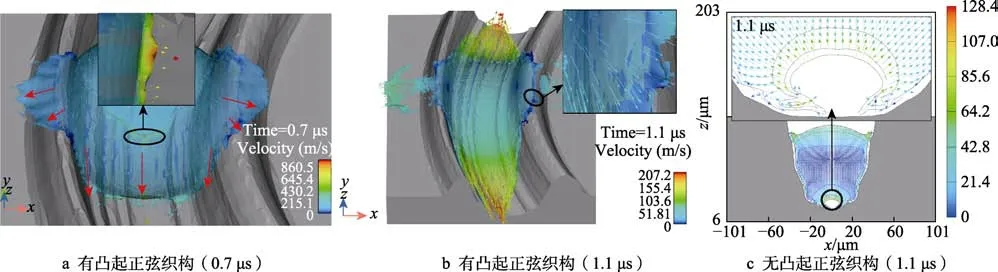

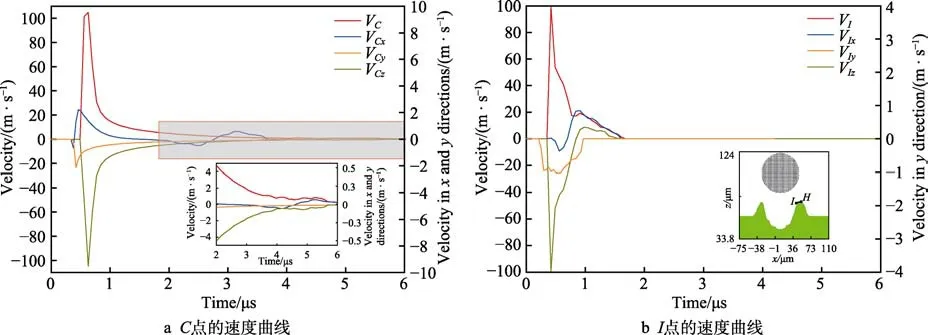

對熔滴的速度場進行分析可以更好地了解熔滴的鋪展過程。以圖10a 和圖10b 中有凸起織構的熔滴為例,可知熔滴撞擊底部時,其前沿向外鋪展的瞬時速度是初始速度的8 倍,同時部分熔滴以約每秒百米的速度向織構頂端攀升并飛濺出去。熔滴鋪展的同時,與基體直接接觸的區域開始凝固,先期凝固的熔滴層會改變上層流體的流動阻力,加之織構內壁的阻擋作用,使得流體流動的速度逐漸降低,熔滴沿織構壁攀升的動能逐漸減弱,到1.1 μs 時,熔滴攀升速度已降至約25 m/s。熔滴的這種鋪展特性,最終導致冷卻后的鋪展片層呈現由中間向兩側逐漸變薄的特點。圖11 為C點及由H點向x軸和z軸負方向分別偏移6.5 μm 和0.7 μm 的點(記為I點)的速度曲線。熔滴撞擊織構底部后,熔滴z方向的速度迅速減小,受織構內壁的阻隔作用,C點獲得了沿織構方向的速度矢量。2 μs 后,y方向和z方向的速度VCy、VCz保持方向不變且逐漸趨于0,而x方向的速度矢量出現了“正負正”的變化趨勢,這可能是由于已凝固層和兩側弧形壁面產生的流動阻力使得熔融部分的熔滴在x方向上往復流動導致的。I點在熔滴接觸織構邊緣凸起內側時,獲得了100 m/s 向下的初速度。受織構內壁的阻擋作用,該點z軸負方向的速度分量開始降低,并獲得了沿x軸和y軸負方向的速度矢量,但此時該點流體總體斜向下沿織構方向發展。熔滴撞擊織構底部后,受底部的阻隔以及上方下落動能的雙重作用,I點斜向下的速度開始降低,并使x軸方向和z軸方向的速度矢量VIx和VIy逐漸變為正值,此時該點獲得斜向上增加的速度,說明有熔滴向外飛濺。但在邊緣凸起散熱作用下,受先熔層阻力、重力等因素的影響,該向上的速度很快降低并在約1.6 μs 變為0,該點完全凝固。C和I兩點的速度矢量特性可以進一步說明前述熔滴的鋪展、凝固特性。

圖10 熔滴鋪展速度Fig.10 Spreading velocity of the droplet: a) sinusoidal texture with bulges (0.7 μs), b) sinusoidal texture with bulges (1.1 μs), c)dimple texture without bulges (1.1 μs)

圖11 C 點和I 點的速度值Fig.11 Velocity values of points C and I: a) the velocity curve of point C, b) the velocity curve of point I

圖10c 為1.1 μs 時凹坑底部“空腔”區域的速度場,此時“空腔”周圍的熔滴呈向上流動趨勢,少部分熔滴沿織構內壁向下流動,這是由凹坑織構半封閉特性造成的。當熔滴飛入時,一部分空氣會被熔滴困入凹坑底部,隨熔滴向凹坑底部逐漸移動,被困空氣因不斷被壓縮導致壓強升高。當壓縮空氣的壓強增大到足以阻擋熔滴繼續向下移動時,在壓縮氣體的反作用力及上方向下動能的作用下,底部熔滴開始向上回流,邊緣少部分熔滴在織構內壁的阻擋下沿內壁弧面向下運動,從而在凹坑織構底部形成內包型的“空腔”結構。

2.3 織構表面的涂層形貌分析

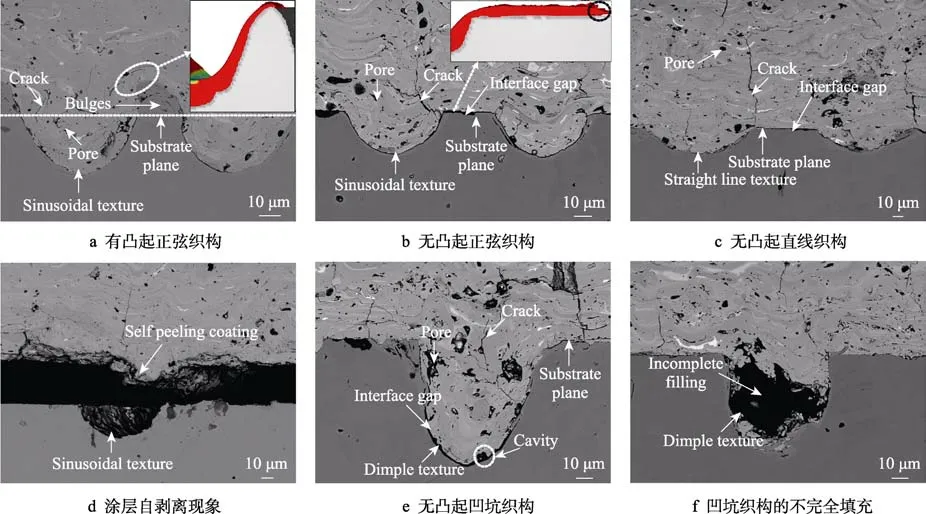

圖12 為不同織構表面等離子噴涂涂層的截面背散射形貌圖。分析可見,涂層與基體明顯為機械結合,這與模擬推斷結果相一致。涂層中的熔滴呈彎曲的層片狀結構,并可觀測到氣孔裂紋等缺陷。孔洞、裂紋等現象是等離子噴涂涂層的普遍現象,通常認為其主要由熔滴間的不完全搭接或者粉末團聚產生的空隙(團聚粉末不易充分熔化)所致。對比圖12a—c 可知,無邊緣凸起織構化表面的涂層在界面位置易產生較大的界面間隙和垂直裂紋[15],有邊緣凸起的正弦織構化表面的涂層界面,該類缺陷明顯較少。在織構邊緣凸起頂端的熔滴存在與模擬結果相類似的結合形態,如圖12a 中的虛線標注區域和插圖所示,說明模擬結果具有一定的可參考性。研究表明[13-14],等離子噴涂涂層與基體間的機械結合方式主要有嵌入型、錨定型、咬合型、鋪展型及以上幾種方式的組合式,其中咬合型的結合強度最高,鋪展型的結合強度最弱。噴涂粒子在織構內形成嵌入型結合,在凸起位置可以形成結合性最強的咬合型結合,而在織構間的光滑平面區域,扁平粒子只能形成結合性最差的鋪展型結合,如圖中插入的模擬結果所示。模擬顯示,在光滑平面基體上,熔滴的邊緣位置還存在間隙。受噴涂過程中熱應力的影響,在基體平面區域涂層與基體的弱結合處易形成界面間隙。若該平面區域足夠大,則織構不能為涂層提供足夠的附著力,在織構上方甚至會出現涂層自剝離現象,如圖12d 所示。而受織構邊緣凸起粗化作用的影響,粒子在有凸起織構化表面不存在較差的鋪展式結合,最終使得其界面結合狀況明顯變好。

圖12 不同織構表面等離子噴涂涂層的截面背散射形貌Fig.12 Backscatter cross-sectional images of plasma-sprayed coatings on different textured surfaces: a) sinusoidal texture with bulges, b) sinusoidal texture without bulges, c) straight line texture without bulges, d) self peeling of coating, e) dimple texture without bulges, f) incomplete filling of dimple texture

分析圖12e 發現,凹坑中存在較多孔洞缺陷,涂層與凹坑內壁的間隙較大,并且在涂層底部還可觀測到與模擬結果相類似的空腔形貌,該現象與文獻[7]和[14]中的相關結果一致。該類缺陷的產生主要由凹坑織構的半封閉特征及空氣的卷入造成。對于半熔融的大直徑粉末顆粒或者團聚粉末顆粒,其尺寸明顯大于凹坑織構直徑,該類曲線會更加明顯,甚至會出現不完全填充現象,如圖12f 所示。對于直線織構和正弦織構,熔滴與織構內壁間的空氣可以沿織構向兩側排出,不會出現類似的缺陷。通過上述不同織構形貌對涂層影響的分析,可推測直線織構和正弦織構比凹坑織構更有利于提高涂層的性能,織構邊緣凸起一定程度上也有利于提高噴涂質量。

3 結論

1)熔滴鋪展過程中,其溫度場垂直于織構化基體表面并向熔滴內逐漸升高。熔滴鋪展較薄的織構凸起位置,降溫較快,溫度較低;熔滴較厚的位置,熱量不容易快速導入基體,從而使其中心偏上部分形成最高溫度分布區域。熔滴在不同織構內的鋪展面積不同,在無凸起正弦或直線織構內,熔滴鋪展面積較大,鋪展厚度相對較薄,使其較有凸起織構的熔滴散熱速度快(快約0.7 μs)。凹坑織構限制了熔滴向織構外鋪展,在凹坑內形成了較厚的堆積,散熱速度最慢。

2)受熔滴傳熱的影響,基體溫度場由表及里逐漸降低,其表層最高溫度低于其液相線溫度,推測涂層與基體形成機械結合。織構邊緣凸起頂端、基體平面與織構內壁的拐點,以及織構內壁上的凸點位置,升溫較快,溫升較高,是等離子噴涂中易發生冶金結合的位置。

3)與溫度場特性一致,熔滴沿垂直于織構化表面向熔滴內部逐層凝固。相對于無凸起織構,有邊緣凸起正弦織構內的熔滴固化速度較慢。織構邊緣凸起的去除使得熔滴在織構外部呈規則圓盤狀形態,且圓盤上部出現分層現象。凹坑織構的半封閉特點,易將空氣困入織構底部,導致凹坑織構底部易形成“空腔”特征。

4)涂層形貌分析發現,有邊緣凸起織構表面的涂層結合性能優于無邊緣凸起織構,凹坑織構內部存在明顯的氣孔、界面間隙,甚至不完全填充現象,成形性最差。因此,相比凹坑織構,直線織構和正弦織構更有利于提高涂層的質量,織構邊緣凸起有利于提高涂層的結合質量。這可為織構化表面等離子噴涂涂層的制備提供借鑒。