新疆油田超稠油蒸汽噴淋循環冷卻工藝技術研究與應用

袁鵬 李曉青 簡霖 萬征 董正淼 李本雙

1新疆油田公司工程技術研究院

2新疆油田公司風城油田作業區

新疆油田A作業區超稠油吞吐開發具有原油密度大(0.97 g/cm3)、黏度高(12 000 mPa·s)、集輸半徑大(2~6 km)、采出液溫度高(110 ℃)、攜汽量大(25%)的特點[1-3]。A作業區接轉站采用進罐開式流程生產,會發生常壓閃蒸、分離,造成了廢汽的無組織排放[4]。因此,新疆油田A 作業區開展了稠油吞吐開發密閉集輸工藝技術研究,形成了“微正壓汽(氣)液分離+蒸汽噴淋冷卻+采出液高溫密閉轉輸”的工藝技術(原油接轉單元+蒸汽冷凝單元+伴生氣處理單元),其中,蒸汽冷凝單元采用了蒸汽噴淋塔、循環泵、油水分離器、空冷器等設備,從而形成了超稠油蒸汽噴淋循環冷卻工藝技術,實現了廢汽的完全回收和封閉式處理,并解決了開式流程廢汽(氣)無組織排放帶來的安全環保問題。

1 蒸汽冷凝工藝技術現狀

目前,廢汽(氣)處理可通過冷凝、吸附、吸收、膜分離等[5]方法來進行分離回收,從而避免了廢汽(氣)的二次污染。而廢汽(氣)的冷凝回收工藝具有高效率、易維護、無二次污染等優點,廢汽(氣)增壓冷凝回收技術[6]降本增效顯著且技術成熟,在國內外有較廣泛的應用。

冷凝水回收技術主要分為開式回收和閉式回收[7]。新疆油田A 作業區對超稠油高效油汽(氣)分離裝置分離出的廢汽(氣)采用管殼式換熱器或空冷器的閉式方法進行冷卻,運行一段時間后,殼式換熱器中流體在折流板—殼體、折流體—換熱管、管束—殼體之間的旁路不能充分換熱[8-9],而空冷器以熱對流散熱為主,換熱效率低[10]。且兩者對于黏度較大的介質換熱時存在部分凝液附著管束,造成換熱效率下降且效果不佳的問題。經過技術研究及改進,研發出直接接觸換熱方式的蒸汽冷卻噴淋塔,并與其他設備組合形成了蒸汽噴淋循環冷卻工藝。

2 超稠油蒸汽噴淋循環冷卻技術

2.1 蒸汽噴淋循環冷卻技術工藝

新疆油田A作業區超稠油蒸汽噴淋循環冷卻技術是密閉接轉站工藝實現高效油汽(氣)分離的關鍵,形成的超稠油吞吐開發密閉集輸工藝中的蒸汽冷凝核心單元見圖1。

圖1 蒸汽冷凝核心單元及流程Fig.1 Steam condensation core unit and process

超稠油高溫采出液經超稠油高效油汽(氣)分離裝置充分分離后,液相經耐溫轉輸泵輸至稠油處理站,而廢汽(氣)(T=98~107 ℃,p=0~0.03 MPa,Q=1 020 t/d)輸送至2座蒸汽冷卻噴淋塔中進行處理,與塔頂的噴淋冷卻水(T=60 ℃)在塔內逆流直接接觸冷卻,將廢汽(氣)中的蒸汽和輕質油組分冷凝成含油污水并在塔釜聚集,經泵轉輸至油水分離器;分離出的輕質油輸送至稠油處理站,分離出的高溫噴淋水經空冷器冷卻后再次進入蒸汽冷卻噴淋塔循環使用;廢汽(氣)中的伴生氣冷卻后由塔頂排出后進行收集處理。依據基礎實驗測出高溫采出液攜汽量在6.61%~28.60%(質量分數),且蒸汽冷凝水水型為NaHCO3,礦化度低,懸浮物、含油量較低,冷凝水可通過簡易處理后回用給鍋爐;伴生氣中甲烷含量大于70%(質量分數),燃燒熱值較高,具有一定回收利用的價值,通過伴生氣處理站來進行回用處理。

2.2 蒸汽噴淋塔設計

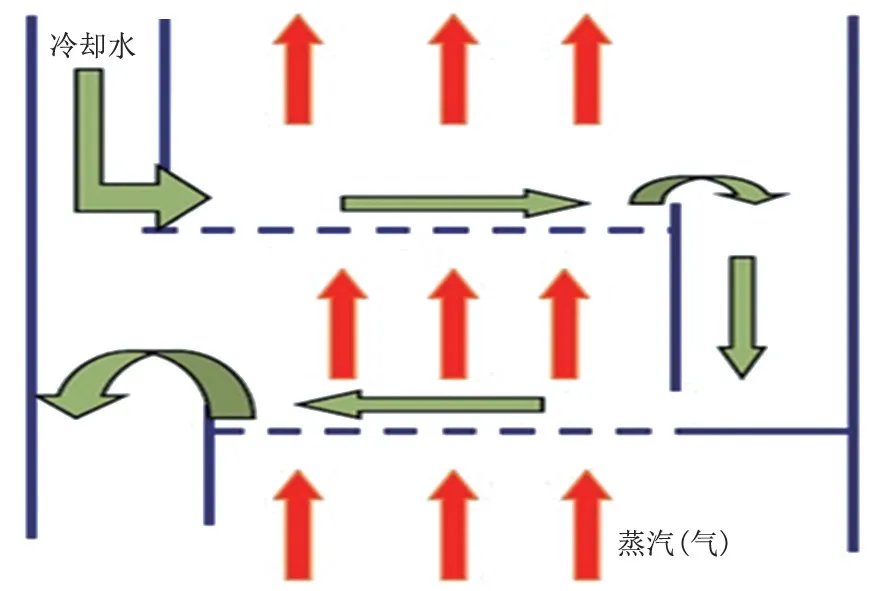

蒸汽噴淋塔作為超稠油蒸汽噴淋循環冷卻技術關鍵設備之一,采用8級篩板冷凝廢汽,最大廢汽量按11 t/h 設計。為了確保充分換熱,廢汽在噴淋塔內停留時間不小于3 s,冷卻水溫度約為60 ℃,蒸汽冷凝后水溫約為95 ℃,冷卻水量為160 t/h。蒸汽(氣)冷卻采用與冷卻水直接接觸方式換熱,蒸汽噴淋塔塔釜停留時間5 min,以保證塔釜熱水進泵緩沖需要,有一定的抗波動能力。其換熱流程見圖2。

圖2 噴淋塔內接觸式換熱流程Fig.2 Process of contact heat transfer in spray

2.3 油水分離器設計

油水分離器也是超稠油蒸汽噴淋循環冷卻技術關鍵設備,可存放噴淋塔生成的冷凝水,利用油水密度差的原理來進行除油(含油≤100 mg/L),停留時間為5~6 min。油水分離器滿液運行,可有效提高設備容積利用率,實現了底部連續出水,頂部間歇收油,并在油水分離器中增加填料(PEX 凝聚器),以增加上升或沉降時間,從而提升分離效果。油水分離器結構見圖3。

圖3 油水分離器Fig.3 Oil-water separator

3 工程實施

3.1 應用效果

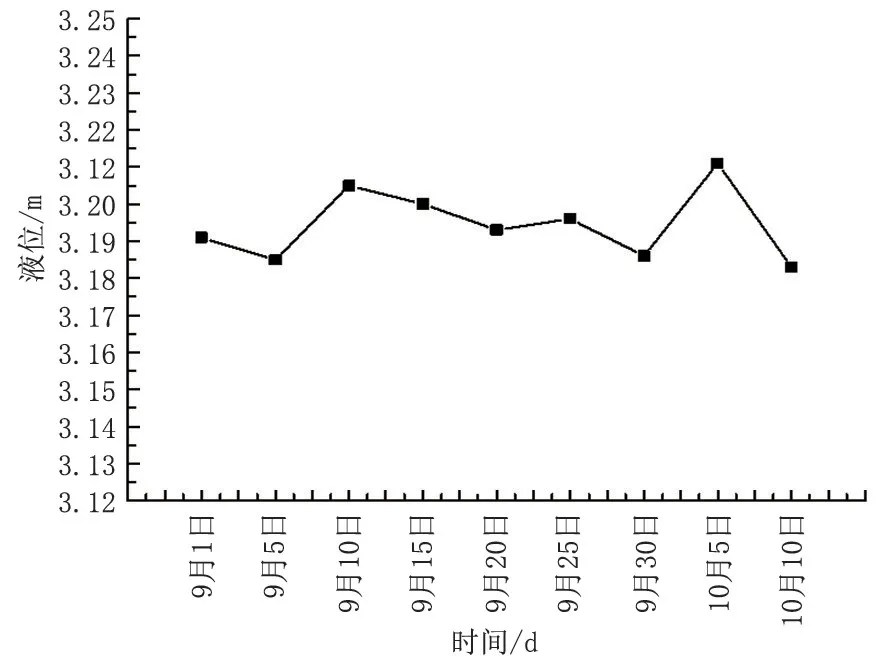

新疆油田A作業區稠油吞吐開發密閉集輸工程實施后,蒸汽噴淋塔內接觸式換熱工藝的換熱效率≥98%,蒸汽冷凝系統運行平穩,塔釜溫度74~82 ℃,蒸汽噴淋塔進口噴淋水溫度62~69 ℃,塔頂氣相出口溫度59~69 ℃(圖4),油水分離器的液位在3.18~3.22 m(圖5)。

圖4 噴淋塔運行情況Fig.4 Operation condition of spray tower

圖5 油水分離器運行情況Fig.5 Operation condition of oil-water separator

通過超稠油蒸汽噴淋循環冷卻技術可實現自循環噴淋、無水耗、換熱效率高、凈化不凝氣、系統自清潔功能,高效循環利用蒸汽冷凝水,解決了開式流程蒸汽和伴生氣無組織排放帶來的安全環保問題,并可回收輕質油和伴生氣(非甲烷總烴、硫化氫),全年可回收伴生氣400×104m3、輕質油1 200 t,可年創效益760萬元,經濟效益顯著。

3.2 優化措施

(1)蒸汽噴淋塔進口噴淋水溫度優化為60 ℃。隨著噴淋水溫度越低,噴淋水循環量越少,蒸汽噴淋系統的設備容積和能耗會相應降低,由于新疆地區夏季氣溫高,噴淋水溫度受環境溫度限制,需增加空冷器換熱面積來提升其換熱效率。

(2)為保證整體改造后處理站進站溫度<100 ℃,調整多余凝結水回摻點,將原來的油水分離器頂部出水(95 ℃)調整至噴淋冷卻水后端(60 ℃)。

4 結論

通過技術改進并結合超稠油蒸汽(氣)的特性,研究確定了超稠油蒸汽(氣)噴淋循環冷卻工藝技術,有效地凈化了高溫廢汽(氣)和可回收利用,實現了常規分離器在介質黏度較大時的油氣分離,可年創效益760萬元。