南水北調(diào)配套工程淺埋暗挖段自密實(shí)混凝土澆筑施工技術(shù)

劉 泰

(中鐵十八局集團(tuán)第五工程有限公司,天津 300450)

南水北調(diào)工程是實(shí)現(xiàn)中國(guó)水資源優(yōu)化配置、促進(jìn)地區(qū)經(jīng)濟(jì)繁榮和社會(huì)可持續(xù)發(fā)展、保障和改善民生、實(shí)現(xiàn)生態(tài)環(huán)境良性循環(huán)的重大戰(zhàn)略性基礎(chǔ)設(shè)施。在南水北調(diào)配套工程中,多數(shù)采用埋地管道或輸水隧洞的輸水方案。輸水隧洞方案中通常運(yùn)用內(nèi)襯為鋼管,管外為鋼筋混凝土的襯砌結(jié)構(gòu)形式[1],內(nèi)襯鋼管外自密實(shí)混凝土的澆筑施工是工程的重點(diǎn)和難點(diǎn)之一。

1 工程概況

1.1 淺埋暗挖工程整體設(shè)計(jì)

北京市南水北調(diào)配套工程河西支線工程施工第七標(biāo)段淺埋暗挖工程全長(zhǎng)927 m,樁號(hào)范圍為YS0+000-YS0+927。

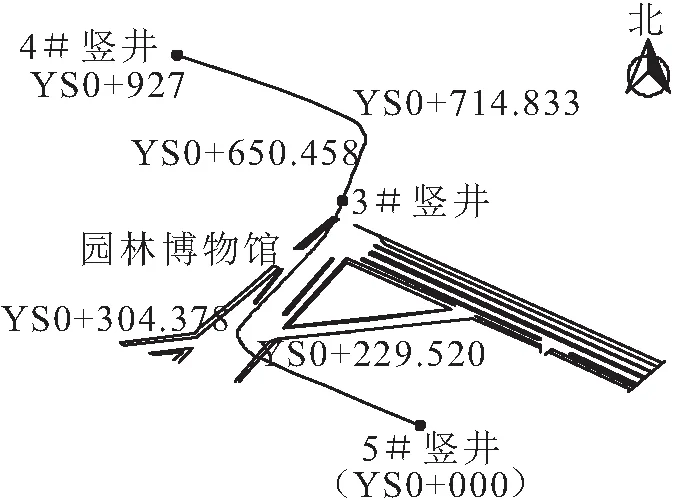

淺埋暗挖工程線路設(shè)計(jì)由5#豎井(YS0+000)開(kāi)始,直線布置至樁號(hào)YS0+229.520處后,采用曲線過(guò)渡的辦法(曲線半徑50 m),布置線路至YS0+304.378處,隨后直線貫穿3#豎井至YS0+650.458處,并再次采用曲線過(guò)渡的辦法(曲線半徑50m)布置線路至YS0+714.833處后,繼續(xù)直線行進(jìn)至淺埋暗挖終點(diǎn)4#豎井位置(YS0+927),整段線路布置設(shè)計(jì)呈“Z”字型,如圖1所示。

圖1 淺埋暗挖工程線路設(shè)計(jì)整體平面布置

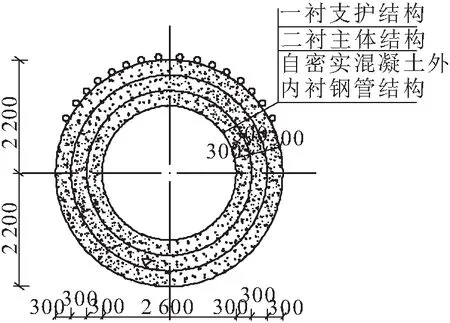

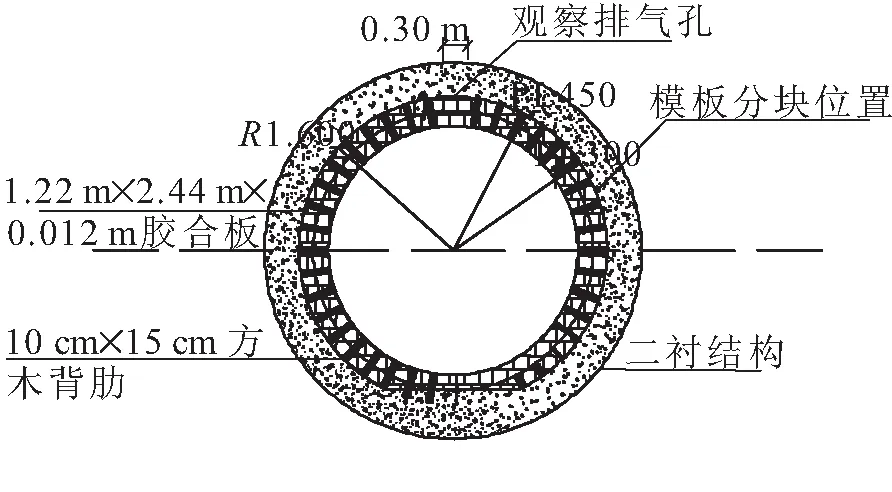

淺埋暗挖工程結(jié)構(gòu)斷面凈洞直徑4.4 m,洞內(nèi)由外而內(nèi)布置有三層同厚度(0.3 m)不同形式的結(jié)構(gòu),分別是作為隧洞成型用的初期支護(hù)結(jié)構(gòu)、隧洞承擔(dān)外力荷載的二襯鋼筋混凝土結(jié)構(gòu)及抵抗鋼管內(nèi)力且保證鋼管耐久性的自密實(shí)混凝土外內(nèi)襯鋼管結(jié)構(gòu)。隧洞斷面結(jié)構(gòu)如圖2所示。

圖2 淺埋暗挖工程隧洞結(jié)構(gòu)斷面(單位:mm)

1.2 自密實(shí)混凝土外內(nèi)襯鋼管結(jié)構(gòu)設(shè)計(jì)

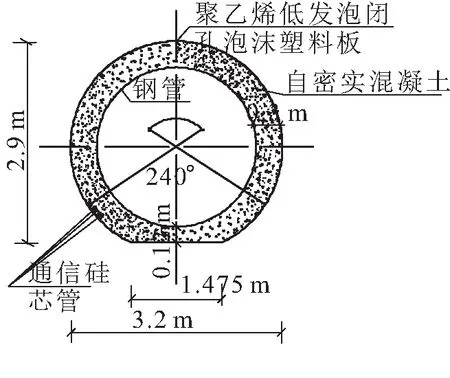

自密實(shí)混凝土外內(nèi)襯鋼管結(jié)構(gòu)設(shè)計(jì)凈空3.2 m,厚度0.3 m(拱底中心往兩側(cè)寬度1.475 m范圍除外)。在該結(jié)構(gòu)內(nèi),根據(jù)工程設(shè)計(jì)及其使用功能要求,其整體結(jié)構(gòu)由外而內(nèi)分別布置有聚乙烯低發(fā)泡閉孔泡沫塑料板、通信硅芯管、自密實(shí)混凝土及鋼管等,如圖3所示。

圖3 自密實(shí)混凝土外內(nèi)襯鋼管結(jié)構(gòu)斷面

聚乙烯低發(fā)泡閉孔泡沫塑料板采用密度為0.10~0.14 g/cm3、厚度為2 cm的板材,沿結(jié)構(gòu)內(nèi)拱頂部分240°范圍布設(shè)。

通信硅芯管采用直徑40 mm、厚度3.5 mm的彩條硅芯管,3根一組,外套套管后,隨結(jié)構(gòu)縱向布設(shè)。

自密實(shí)混凝土采用標(biāo)號(hào)為C30W6F150型、自密實(shí)性能指標(biāo)不低于二級(jí)的自密實(shí)混凝土,填充布設(shè)于鋼管與二襯之間。

內(nèi)襯鋼管為DN2 600 mm、厚度18 mm,長(zhǎng)度6 m的鋼管,采用Q235C鋼材分節(jié)制作,每節(jié)鋼管拱頂位置上設(shè)置兩個(gè)孔口,分別用于混凝土澆筑及回填灌漿。鋼管內(nèi)外均涂刷防腐層。

2 施工方案

本項(xiàng)目淺埋暗挖工程主要由隧洞工程及豎井工程構(gòu)成,在對(duì)整個(gè)淺埋暗挖工程中自密實(shí)混凝土外內(nèi)襯鋼管結(jié)構(gòu)施工時(shí),根據(jù)淺埋暗挖工程中豎井與隧洞設(shè)計(jì)關(guān)系及布置樣式情況,考慮相關(guān)施工部署后,按照先施工隧洞內(nèi)自密實(shí)混凝土外內(nèi)襯鋼管結(jié)構(gòu)、后施工豎井內(nèi)自密實(shí)混凝土外內(nèi)襯鋼管結(jié)構(gòu)的順序,組織整個(gè)淺埋暗挖工程結(jié)構(gòu)中的鋼管安裝及自密實(shí)混凝土澆筑施工。

隧洞內(nèi)結(jié)構(gòu)施工按照先施工曲線段、后施工直線段的方式進(jìn)行。考慮區(qū)段內(nèi)單元工程施工工序搭接的順暢性及施工過(guò)程中相關(guān)材料、物資運(yùn)輸?shù)谋憷裕€段采取由止點(diǎn)樁號(hào)到起點(diǎn)樁號(hào)倒序施工的順序進(jìn)行,直線段采取由曲線起止點(diǎn)至相鄰豎井的順序進(jìn)行施工。

3 自密實(shí)混凝土澆筑施工方法

根據(jù)鋼管設(shè)計(jì)長(zhǎng)度,在考慮隧洞各區(qū)段布置位置、設(shè)計(jì)長(zhǎng)度后,為保證整體自密實(shí)混凝土澆筑質(zhì)量,按照每6節(jié)鋼管(即36 m)為一段,洞內(nèi)完成安裝后,采用由內(nèi)向外的順序配套進(jìn)行一次自密實(shí)混凝土澆筑施工,先期澆筑區(qū)段及后期連接澆筑區(qū)段內(nèi)鋼管對(duì)接時(shí)均采用“V”型單面坡口電弧焊。

3.1 施工準(zhǔn)備工作

混凝土澆筑前,要求所澆筑區(qū)段鋼管安裝已全部驗(yàn)收合格;混凝土配合比經(jīng)過(guò)審批,各類(lèi)混凝土施工記錄表按要求、程序準(zhǔn)備齊全,混凝土性能檢驗(yàn)工具已準(zhǔn)備完畢且經(jīng)過(guò)檢驗(yàn),混凝土進(jìn)場(chǎng)后各項(xiàng)技術(shù)控制質(zhì)量指標(biāo)經(jīng)過(guò)檢查驗(yàn)收。

3.2 機(jī)械選擇及管路布置

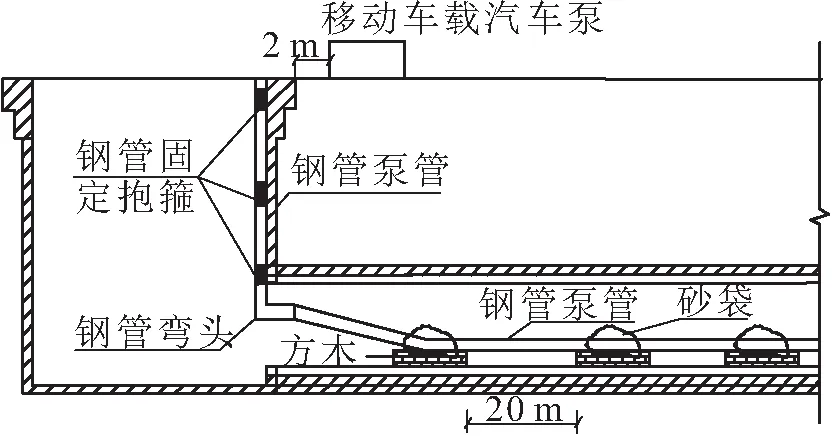

隧洞內(nèi)鋼內(nèi)襯結(jié)構(gòu)自密實(shí)混凝土澆筑采取移動(dòng)車(chē)載汽車(chē)泵連通洞內(nèi)管路后,將混凝土泵送至待澆筑倉(cāng)面進(jìn)行澆筑的辦法進(jìn)行。

移動(dòng)車(chē)載汽車(chē)泵選用泵送壓力為20 MPa、型號(hào)為SY5128THB-10020C-8S的汽車(chē)泵進(jìn)行混凝土泵送。泵管則根據(jù)汽車(chē)泵出料口直徑,選用管徑為DN150 mm、壁厚10 mm的鋼管及配合鋼管預(yù)留混凝土澆筑口的管徑橡膠泵管進(jìn)行混凝土輸送。

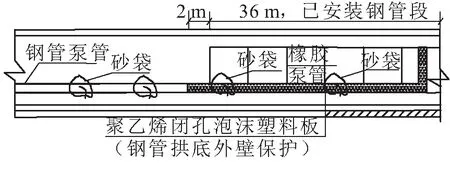

汽車(chē)泵在距離豎井2 m外平行于豎井進(jìn)行布置。混凝土輸送管道分為豎井內(nèi)固定管道和隧洞內(nèi)臨時(shí)管道兩種形式,布置方法分別為:①豎井內(nèi)鋼管沿豎井馬頭門(mén)側(cè)井身通長(zhǎng)布置(井身上設(shè)3道與豎井井身連接的鋼管固定抱箍),并在布置至其中心處后設(shè)置同管徑、同壁厚的鋼管彎頭,以備同隧洞管道進(jìn)行連接;②隧洞內(nèi)臨時(shí)管道與馬頭門(mén)處鋼管連通后,沿隧洞拱底一側(cè)通長(zhǎng)布置,并在布置過(guò)程中,于每個(gè)泵管接頭下縱向20 m處采用方木及砂袋對(duì)其進(jìn)行支墊及固定。泵送管道布置如圖4所示。

圖4 汽車(chē)泵及管道布置縱斷面

隧洞內(nèi)臨時(shí)管道布置至已完成鋼管安裝段前2 m位置處后,采用同鋼管預(yù)留混凝土澆筑口管徑相同的橡膠泵管,沿隧洞拱底進(jìn)行布置(拱底事先放置弧形聚乙烯閉孔泡沫板),布置完成后上放砂袋進(jìn)行固定,如圖5所示。

圖5 隧洞內(nèi)混凝土泵管布置

3.3 端頭封堵模板設(shè)計(jì)和安裝

3.3.1 端頭封堵模板設(shè)計(jì)與制作

端頭封堵模板采用木模板,外形同鋼管安裝后隧洞結(jié)構(gòu)外形,外圓半徑1.6 m,內(nèi)圓半徑1.3 m,拱底1.475 m范圍內(nèi)圓弧處高度0.12 m。

根據(jù)端頭封堵木模板外形設(shè)計(jì),結(jié)合區(qū)段內(nèi)混凝土澆筑體量、現(xiàn)場(chǎng)模板支撐條件,隧洞端頭封堵木模板結(jié)構(gòu)采用面板體系及面板后背肋體系組合而成進(jìn)行設(shè)計(jì)。

面板采用1.22 m×2.44 m×0.012 m膠合板按端頭設(shè)計(jì)外形中心往兩側(cè)分2塊分別制作,頂部塊面板設(shè)觀察排氣孔一個(gè),孔長(zhǎng)30 cm,孔寬15 cm。為避免破壞鋼管外表面防腐漆,內(nèi)側(cè)模板采用泡沫板雙側(cè)卷曲固定于膠合板上。結(jié)構(gòu)如圖6所示。

為確保后續(xù)面板安裝后,端頭加固措施能與面板連接緊密,面板制作完成后,采用10 cm×15 cm方木,沿面板弧形中心按間距0.3 m設(shè)置面板后背肋。面板及其后背肋體系設(shè)計(jì)如圖6所示。

圖6 端頭封堵木模板面板及其后背肋體系設(shè)計(jì)

3.3.2 端頭封堵模板安裝與加固

每段鋼管安裝完成后,即開(kāi)始進(jìn)行端頭封堵木模板安裝。端頭封堵木模板安裝采取人工搬運(yùn)、搭設(shè)臨時(shí)施工平臺(tái)的形式進(jìn)行。

安裝時(shí),先將端頭封堵木模板搬運(yùn)至鋼管安裝后端,隨后按制作的分塊形式,緊貼二襯壁面,由下往上、由外而內(nèi)進(jìn)行安裝。安裝過(guò)程中隨時(shí)觀察外側(cè)模板與二襯壁面、內(nèi)側(cè)模板與鋼管接觸面緊密情況,并對(duì)存在空隙的部位采用棉紗進(jìn)行封堵,避免漏漿。

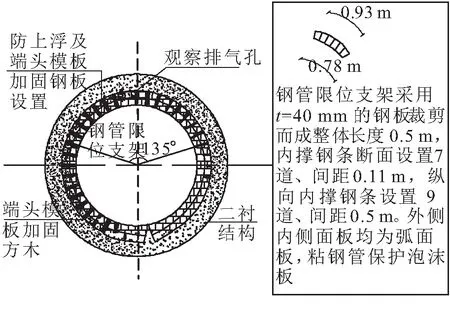

端頭封堵木模板全部安裝完成后,為避免混凝土澆筑時(shí),最外端鋼管發(fā)生上浮,采用鋼板支撐及方木支撐相互配合的辦法對(duì)其進(jìn)行防上浮措施固定。具體如下:①鋼板支撐采用厚度為40 mm的鋼板,裁剪成條形狀后進(jìn)行鏤空式制作,整體型式為雙圓弧狀;寬度封堵斷面為0.35 m,由弧形面板及支撐鋼條制作成型,放置于鋼管中心往拱頂方向135°位置內(nèi),由4塊組成。②鋼管中心往拱頂方向135°范圍外,采用方木支撐,方木采用長(zhǎng)0.35 m的10 cm×15 cm方木雙塊拼接后,支頂于封堵模板的背肋上。如圖7所示。

圖7 鋼管防上浮固定措施

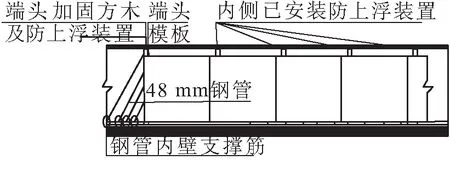

待上述加固工作完成后,采用?48 mm鋼管設(shè)置斜撐支頂于每個(gè)方木、防浮鋼板后,再支撐于前端鋼軌下焊接的橫向?32 mm鋼筋上,如圖8所示。

圖8 端頭封堵木模板斜撐加固布置

端頭封堵木模板安裝與加固完成后,需要對(duì)其安裝、加固質(zhì)量進(jìn)行檢查。豎井馬頭門(mén)處端頭模板安裝、加固方法同上。

3.4 自密實(shí)混凝土澆筑過(guò)程

自密實(shí)混凝土澆筑前,先對(duì)鋼管內(nèi)混凝土灌注口、回填灌漿管通暢情況進(jìn)行檢查,確保通暢后,方可進(jìn)行混凝土澆筑。澆筑前應(yīng)保證全部灌注口、回填灌漿口均為開(kāi)啟狀態(tài),在澆筑過(guò)程中隨澆筑過(guò)程逐一按澆筑順序關(guān)閉。

混凝土澆筑時(shí)采用“梯”型全斷面一次澆筑法。專人負(fù)責(zé)移動(dòng)頂拱泵管,使其沿鋼管中心移動(dòng),并保持縱向順序式后退,后退間距6 m。

具體澆筑時(shí),首先將泵管移動(dòng)至已安裝鋼管段最內(nèi)側(cè)鋼管拱頂灰口位置,隨后打開(kāi)泵管,混凝土入倉(cāng)。混凝土入倉(cāng)后,設(shè)專人由鋼管內(nèi)側(cè)往外側(cè),采用橡膠錘沿鋼管縱向、環(huán)向輕擊驗(yàn)證混凝土流動(dòng)情況,直至該節(jié)鋼管灰口內(nèi)側(cè)完全被混凝土填滿且開(kāi)始向外側(cè)移動(dòng)后,負(fù)責(zé)敲擊的施工人員則移動(dòng)到灰口外側(cè)鋼管回填灌漿管位置處,等待混凝土填充至此。

當(dāng)回填灌漿管出現(xiàn)溢漿后,負(fù)責(zé)移動(dòng)泵管的施工人員封閉該節(jié)灌灰口,移動(dòng)泵管至下一節(jié)鋼管灰口處,并繼續(xù)進(jìn)行澆筑。澆筑過(guò)程中,開(kāi)始暫不對(duì)回填灌漿管進(jìn)行封堵,在混凝土移動(dòng)到該灌漿口外5 cm且拱底混凝土在其混凝土前端后,方可采用棉紗對(duì)其進(jìn)行封堵。在該節(jié)混凝土澆筑過(guò)程中,同樣采用錘擊的辦法對(duì)混凝土移動(dòng)情況進(jìn)行檢查,如此往復(fù),直至端頭模板觀察孔能觀察到混凝土及混凝土漿液已由觀察孔縫隙內(nèi)浸出5 min左右,方可停止上拱混凝土的澆筑。

整個(gè)澆筑過(guò)程均保持連續(xù)進(jìn)行且全程設(shè)專人看護(hù)鋼管,并對(duì)事先布置的鋼管變形監(jiān)測(cè)點(diǎn)進(jìn)行記錄、對(duì)比,以保證鋼管不發(fā)生變形。

自密實(shí)混凝土澆筑完成后,對(duì)澆筑孔位進(jìn)行封堵。封堵采用與鋼管同材質(zhì)的管箍和標(biāo)準(zhǔn)絲堵作為封堵的部件。封堵焊接完成后進(jìn)行外觀檢查,每個(gè)孔的堵焊采用滲透探傷進(jìn)行抽查,不允許出現(xiàn)裂紋。將焊縫部位打磨平整、光滑,清理飛濺物及藥皮,經(jīng)驗(yàn)收合格后,轉(zhuǎn)入下道工序防腐涂裝。

4 鋼管變形監(jiān)測(cè)措施

為杜絕鋼內(nèi)襯隧洞自密實(shí)混凝土澆筑時(shí),鋼管發(fā)生變形現(xiàn)象,在混凝土澆筑前,事先布置監(jiān)測(cè)點(diǎn)位,并在混凝土澆筑過(guò)程中,采取自制的變形監(jiān)測(cè)設(shè)備,對(duì)混凝土澆筑過(guò)程進(jìn)行全程監(jiān)測(cè)。

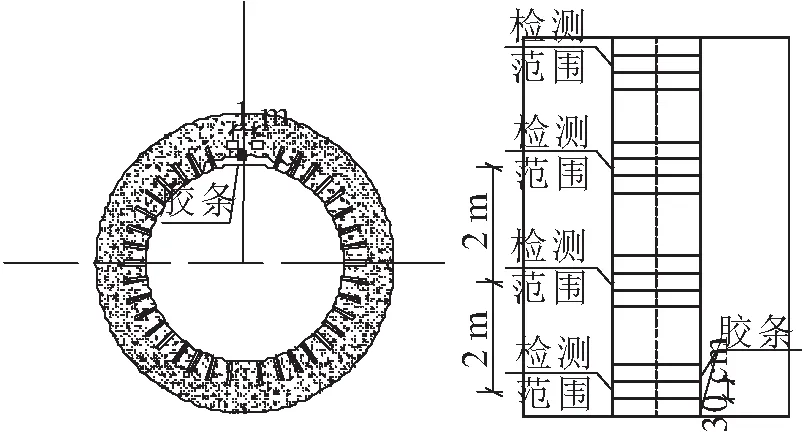

(1)監(jiān)測(cè)點(diǎn)位:混凝土澆筑前,測(cè)量人員在已完成鋼管安裝段鋼管內(nèi),按照2 m的間距,采用膠條沿隧洞拱頂橫向1 m布置一塊縱向長(zhǎng)30 cm的監(jiān)測(cè)區(qū)域,如圖9所示。

圖9 鋼管監(jiān)測(cè)點(diǎn)布置位置

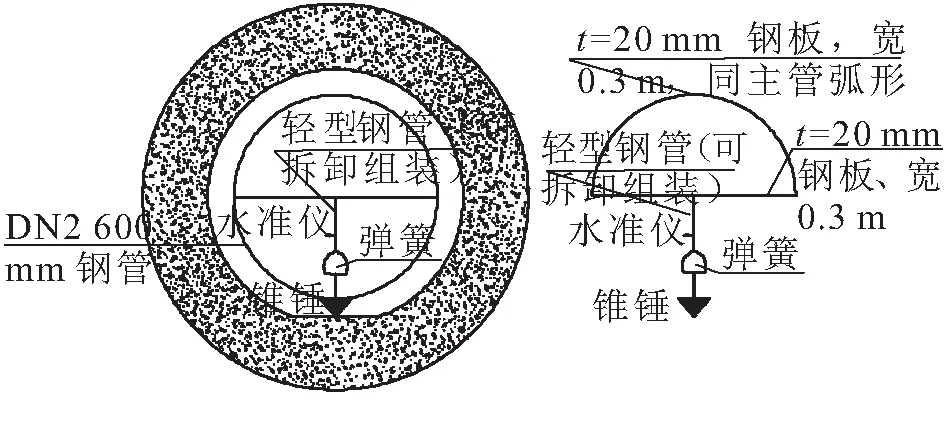

(2)監(jiān)測(cè)設(shè)備:采用輕型鋼管及厚度為10 mm的鋼板,配合錐錘、水準(zhǔn)儀、變形彈簧進(jìn)行制作,具體樣式及制作辦法如圖10所示。

圖10 監(jiān)測(cè)設(shè)備結(jié)構(gòu)

(3)監(jiān)測(cè)辦法:自密實(shí)混凝土澆筑前,質(zhì)檢人員對(duì)計(jì)劃澆筑區(qū)段鋼管內(nèi)監(jiān)測(cè)點(diǎn)位范圍內(nèi)所有數(shù)據(jù)進(jìn)行監(jiān)測(cè)。監(jiān)測(cè)時(shí),首先將監(jiān)測(cè)設(shè)備上部弧形板與監(jiān)測(cè)邊線對(duì)齊,隨后觀察設(shè)置輕型鋼管中部水準(zhǔn)儀,當(dāng)水準(zhǔn)儀氣泡居中且弧形板與膠條邊線對(duì)齊后,即記錄此時(shí)彈簧頂?shù)藉F錘底的度數(shù),并對(duì)該點(diǎn)進(jìn)行編號(hào)。

自密實(shí)混凝土澆筑開(kāi)始后,質(zhì)檢人員采用上述辦法,跟隨混凝土移動(dòng)方向,對(duì)被澆筑鋼管及與其連接前段,每30 min進(jìn)行一次鋼管形態(tài)監(jiān)測(cè)及數(shù)據(jù)記錄、比對(duì)。當(dāng)出現(xiàn)前后兩次記錄的差值超過(guò)5 mm且累計(jì)差值超過(guò)8 mm時(shí),立即停止混凝土澆筑,并通知施工人員對(duì)監(jiān)測(cè)超限鋼管段安裝防鋼管變形設(shè)備。

5 防鋼管變形支撐措施

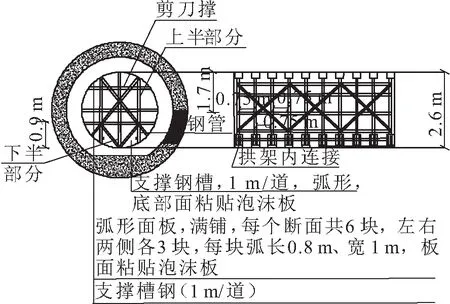

根據(jù)隧洞內(nèi)鋼管混凝土澆筑時(shí)施工面具備的施工條件,防鋼管變形措施采用具有搬運(yùn)便捷、能分節(jié)組裝的支撐拱架對(duì)鋼管進(jìn)行支撐,具體如圖11所示。

圖11 防鋼管變形支撐拱架結(jié)構(gòu)

5.1 支撐拱架制作

(1)下半部分支撐拱架:采用10#槽鋼與?48 mm鋼管作為支撐骨架,厚度20 mm鋼板作為面板制作組成。拱架外輪廓結(jié)構(gòu)均為槽鋼,弧形槽鋼、弧形鋼管外鋼板面板按鋼管底部往上0.9 m弧形制作,且弧形鋼管外鋼板貼泡沫板。

弧形槽鋼制作完成,再按往上0.9 m處尺寸制作水平槽鋼。水平槽鋼制作完成后,通過(guò)0.1 m×0.2 m×0.01 m鋼板將其固定于下部槽鋼之上。固定完成后,再根據(jù)上下槽鋼間距,采用7根?48 mm鋼管進(jìn)行加工,并焊接于上下槽鋼內(nèi)進(jìn)行支撐。

為保證上部支撐安裝時(shí)能快速、及時(shí)完成,對(duì)下半部分主體支撐制作后,需采用?48 mm鋼管按圖12所示制作上半部分支撐結(jié)構(gòu),并焊接于已完成下半部支撐拱架上(2個(gè)拱架為一組)。

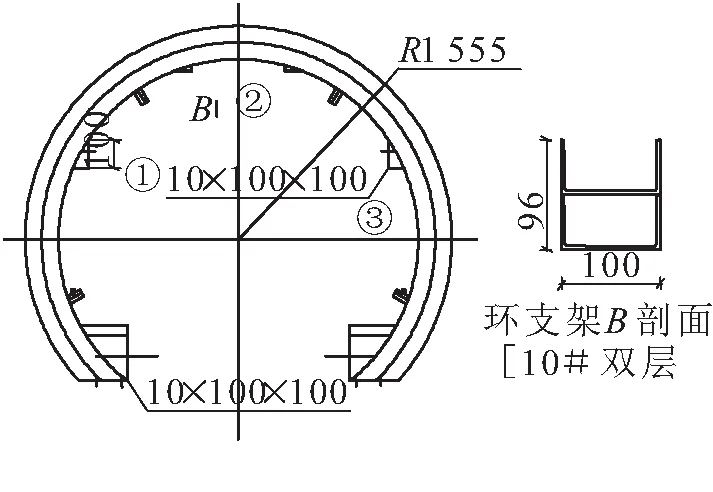

(2)上半部分支撐拱架:為防鋼管變形措施主要部分,采用帶肋面板、支撐拱架兩個(gè)部分組合而成。

面板外形同上半設(shè)計(jì)外形,面板材料選用厚度4 mm的Q235b鋼板。面板后設(shè)背肋,背肋高51 mm,“十”字型縱橫交錯(cuò)布置,材質(zhì)同為厚度4 mm的Q235b鋼板,每個(gè)斷面共6塊,每塊弧長(zhǎng)0.8 m,寬1.0 m。

支撐拱架為弧形拱架,拱架材料為10#槽鋼、10 mm連接鋼板,材質(zhì)均為Q235b。如圖13所示。

圖13 防鋼管變形支撐拱架拱部結(jié)構(gòu)(單位:mm)

同時(shí)考慮與下半部分支撐拱架預(yù)留鋼管及時(shí)連接且利于安裝、搭設(shè),拱架在按上述方法制作完成后,需在相應(yīng)位置事先安裝?48 mm鋼管。

5.2 支撐拱架安裝

支撐拱架制作完成后,事先放置于計(jì)劃澆筑段外側(cè)。若鋼內(nèi)襯自密實(shí)混凝土澆筑過(guò)程中相關(guān)監(jiān)測(cè)數(shù)據(jù)超限,即按照先安裝下半部分、再安裝上半部分的順序?qū)︿摴軆?nèi)支撐進(jìn)行安裝。上半部分安裝時(shí),鋼面板左右兩側(cè)同步進(jìn)行,面板搭設(shè)一段即安裝一段鋼支撐架,并且2 m一道安裝剪刀撐。安裝過(guò)程中,保持混凝土處于停止?jié)仓顟B(tài)。

后續(xù)混凝土澆筑時(shí),需待全部支撐安裝完成且被支撐段混凝土達(dá)到初凝后,方可繼續(xù)澆筑。后續(xù)繼續(xù)澆筑過(guò)程中,通過(guò)在支架拱頂、兩側(cè)懸掛垂球的辦法對(duì)支撐拱架體系進(jìn)行監(jiān)測(cè)。

支撐拆除時(shí),需在被支撐段混凝土澆筑完成且全部終凝后,方可對(duì)支撐進(jìn)行拆除。

6 結(jié)束語(yǔ)

北京市南水北調(diào)配套工程河西支線工程淺埋暗挖段內(nèi)襯鋼管結(jié)構(gòu)外自密實(shí)混凝土澆筑施工,采用相應(yīng)的技術(shù)措施,優(yōu)質(zhì)高效完成了施工任務(wù)。有以下經(jīng)驗(yàn)可供借鑒:

(1)混凝土澆筑過(guò)程中,派專人使用橡膠錘由鋼管內(nèi)側(cè)往外側(cè),沿鋼管縱向和環(huán)向輕擊鋼管,可驗(yàn)證混凝土的流動(dòng)和充填情況。

(2)為防止鋼內(nèi)襯自密實(shí)混凝土澆筑過(guò)程中鋼管發(fā)生變形,采取變形監(jiān)測(cè)設(shè)備,對(duì)混凝土澆筑過(guò)程的鋼管變形情況進(jìn)行全程監(jiān)測(cè)。

(3)當(dāng)鋼管變形監(jiān)測(cè)值超限時(shí),防鋼管變形措施采用具有搬運(yùn)便捷、能分節(jié)組裝的支撐拱架對(duì)鋼管進(jìn)行支撐。