智能化流水作業法SK-2型雙塊式軌枕預制關鍵成套裝備研究

高 貴

(武九鐵路客運專線湖北有限責任公司,湖北 武漢 430000)

隨著中國制造2025計劃的推出,智能、智慧及綠色鐵路成為鐵路建設的重點方向,對施工質量的過程監控和勞動力投入提出了更高的要求。傳統軌枕生產設備[1]多為人工操作或簡單的電氣控制,運行中的工藝參數調整大多憑經驗,管理水平低,軌枕智能化成套裝備研究勢必成為發展趨勢。

雙塊式軌枕智能化關鍵成套裝備研發目標是實現軌枕預制全過程的自動化控制和現代化管理。針對自動化系統的發展趨勢及軌枕預制的現狀,將生產線設備自動化、智能化作為研發的重點,實現模具清潔、噴涂脫模、套管螺旋筋安裝、鋼筋桁架安裝、精準布料、模具出入窯、脫模及碼垛自動化,軌枕緩存養護、紅外線檢測等功能智能化。

1 模具自動清潔吸廢系統

軌枕模具自動化清潔吸廢系統包括清模設備系統和吸塵系統兩部分。設備組件包括:工業吸塵機單元總成、機架、滑動工作臺面、吸盤吸頭、模具鎖模單元、PLC控制系統、HMI人機界面操作系統、氣動控制系統。采用的關鍵技術:自動清潔技術、自動吸附回收技術。自動清潔吸廢設備見圖1。

圖1 自動清潔吸廢設備

工作原理和作業方法:①模具到達清模工位后,采用模具兩端液壓裝置進行模具的精確定位。②清潔系統自動啟動,電腦控制系統通過6個伺服電機或步進電機運行z軸、y軸、x軸和c軸旋轉組件對內腔內壁、定位軸處、擋肩處、承軌面全方面、無死角打磨。③完成8個內腔的打磨后,打磨設備恢復初始狀態,定位鎖定打開。④模具運行至下一工位。⑤模具到達吸廢工位,電腦自控系統運行吸盤對模具內腔的殘渣進行吸附,通過管道吸附至密封垃圾桶,殘渣統一回收。

實施效果:自動清潔吸廢系統的應用,解決了人工打磨強度大、人工成本高的問題,提高了工作效率,清模質量減少人為因素干擾;工作間環境良好,員工的身體健康得到保障。

2 脫模劑全自動噴涂設備

脫模劑全自動噴涂設備是針對特定標準性模具研發的自動噴涂設備,主要結構包含:支撐支架、數控控制柜、x及y軸走行機構、旋轉氣缸、自動噴槍、供油系統。采用的關鍵技術:自動噴涂技術、精準定位技術。

工作原理及作業方法:①當模具到達噴涂工位后,設備按照既定坐標系統(x方向、y方向和噴槍擺頭軸向)完成精準的往返走行路徑。②采用氣動隔膜泵形成高壓供油系統,自動噴槍完成霧化噴涂。

噴涂脫模劑工位采用密封鋁合金防護棚全方面封閉,確保彌漫在空氣中的脫模劑不擴散到車間,在防護棚上方,采用抽排系統,把多余的脫模劑抽排到專用桶中,進行回收利用。雙槍設計保證一次噴涂即可覆蓋內腔所需噴涂面積,操作簡便,效率高。

實施效果:自動噴涂設備相比手動噴涂功效提高1倍,從90 s/模減至40 s/模,且噴涂均勻,保證了軌枕外觀質量;密封抽排系統降低了車間環境污染,減少工人職業健康傷害。

3 套管螺旋筋自動鎖附系統

套管螺旋筋自動鎖附系統是針對預埋套管及螺旋筋自動安裝的設備,由六軸往復機、氣動抓手系統、電動鎖附系統等組成;配置人員輔助作業,采用完全數字化電腦操作,實現了套管及螺旋筋抓取、定位、鎖附動作的自動化;x、y、z軸采用電缸驅動,鎖附機構采用旋轉氣缸。

主要部件包含:鎖附單元總成、機架、工作臺面、夾頭模具、夾頭庫移動平臺及其升降單元、PLC控制系統、HMI人機界面操作系統、氣動控制系統[2];采用的關鍵技術:精準定位技術、自動旋擰技術。

工作原理及作業方法:①當模具到達該工位,液壓裝置進行模具精確定位。②鎖附機構抓起上料作業臺上套管螺旋筋,按照設定好的行走路線運行至定位軸處,并啟動旋轉氣缸進行鎖附,緊固后停止。③返回上料作業臺繼續抓起、作業,工作過程操作簡單、鎖附牢固。

4 鋼筋桁架自動安裝機械手

為解決傳統桁架鋼筋4人配合拆分、搬運、安裝,勞動強度大的問題,研制了鋼筋桁架自動安裝機械手,其通過設定電腦程序完成鋼筋桁架自動抓取、定位、安裝。主要部件包含:電腦數控控制系統、2個機械手;采用的關鍵技術:機械手智能抓取技術、智能安裝技術。

工作原理及作業方法:①模具進入該工位,啟動兩端氣動壓力泵,進行模具的精準定位。②機械手抓取儲料架上桁架,提升并旋轉180°,準確將桁架放進模具相應槽中,每次抓取1根,每個機械手完成4根桁架的安裝。

實施效果:機械手代替人工,實現了安裝過程的自動化和無人化,提高勞動效率。

5 自動精準布料系統

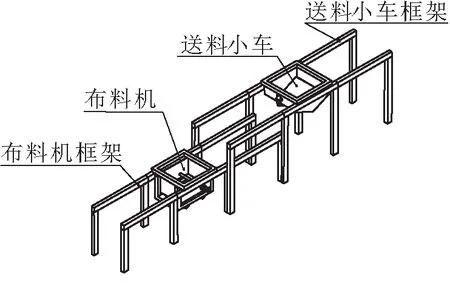

自動精準布料系統主要由布料機、送料小車和精計量系統三個部分組成,其主要結構組成見圖2。系統采用的關鍵技術包括精準稱重技術和智能分層振搗技術。

圖2 精準布料系統組成

工作原理及作業方法:①混凝土輸送系統由中央控制系統控制進行接料和卸料。②運料小車與攪拌站定位采用傳感器信號聯系完成自動對接。③自動精準布料通過稱重系統分兩次布料,第一次布70%,第二次布滿,同時把控振動開閉時間,同步完成振搗。

實施效果:精準布料避免了工人配合添減料,工效高、避免了混凝土浪費;布料機走行和模板傳輸等工序有機組合,提高生產效率。

6 軌枕自動出入窯、自動脫模及自動碼垛成套系統

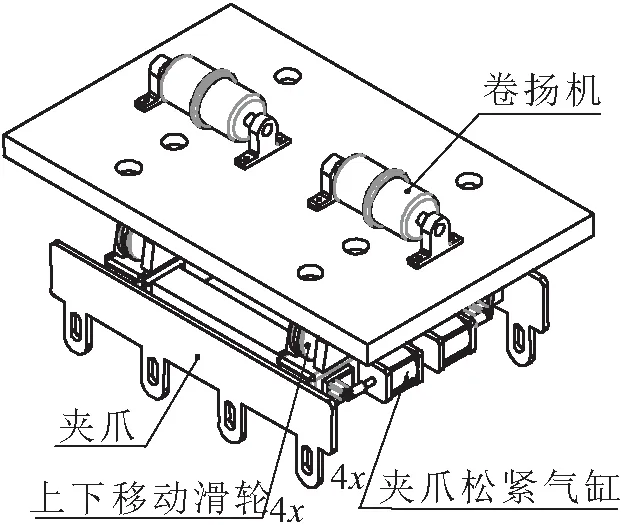

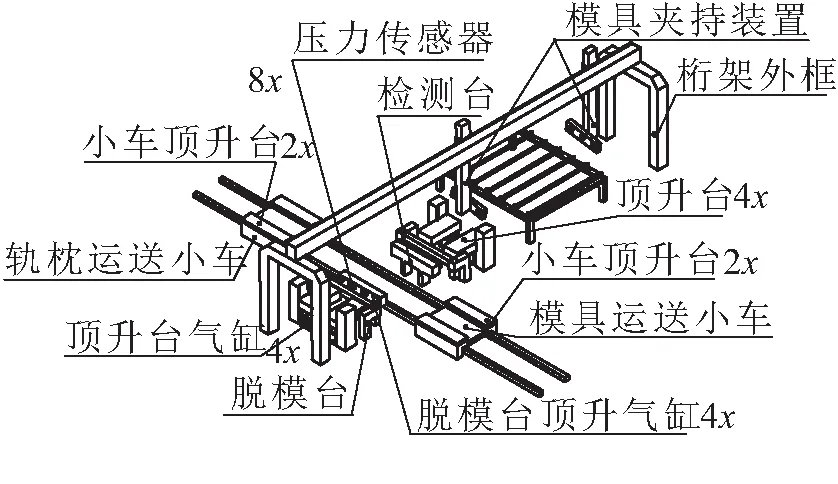

為解決傳統軌枕養護、脫模效率低、定位不準、危險系數高等問題,研發成套自動出入窯、脫模、碼垛系統。該系統主要由輸送輥道、空中自動翻模機構、脫模機構、運枕小車、軌枕鏈式輸送機、模具自動碼垛機、軌枕自動碼垛機、液壓站和電控系統等構成,通過機械、液壓、氣動、電氣系統來實現軌枕生產程序的自動控制。采用的關鍵技術:自動翻轉技術、智能感應技術。自動出入窯設備具體結構見圖3,自動脫模設備結構見圖4。

圖3 自動出入窯設備結構

圖4 自動脫模設備結構

軌枕脫模工作原理及作業方法:①澆筑完成后進入濕邊緩存線的模具,由模具運輸車運送進行編組。②模具自動碼垛機設定指令將已編組完成的模具運送到指定的養護坑內,完成入窯;同步將已養護完成的模具從指定的養護窯內按順序取出,完成出窯。③由干邊的模具運輸車將已經養護完成的模具運送到緩存線上,自動向前運行至相應位置。④空中翻轉機根據程序的要求將模具抓取,在運行中將模具垂直翻轉180°并水平旋轉90°后放置在脫模臺上。⑤脫模機開啟自動脫模模式,當8個感應器均接收到脫模完成的信號后,脫模機完成脫模。⑥脫模完成的模具由空中翻轉機旋轉后放置在回模線上。⑦軌枕在模具運輸車1的運送下,放置在軌枕檢測臺上。⑧檢測完成的軌枕在模具運輸車2的運送下,放置在軌枕鏈式輸送機上。⑨檢測完成后的軌枕進入自動軌枕碼垛機,自動軌枕碼垛機將連續送來的軌枕進行碼垛。

實施效果:采用智能機械手配以智能定位系統,實現了模具的自動抓、吊、運及出入窯;干、濕邊緩存線和自動脫模及自動碼垛成套系統實現了從澆筑、振搗到成品堆碼全過程自動化。操作人員僅用1名,工效指標由3 min/模提高為2 min/模,節省了勞力、提高了工效。

7 軌枕智能化緩存養護系統

為提高軌枕的養護質量,設置軌枕緩存養護車間。溫濕度智能養護設備通過霧化水來控制濕度、水溫,對緩存養護車間的溫濕度實施監控和調整,確保車間內溫濕度適宜,溫濕度監控系統可實時采集溫濕度數據,上傳至遠程終端。

實施效果:智能化緩存養護實現了軌枕全面保濕養護,確保了軌枕養護質量,節約了勞力和用水量。

8 軌枕自動檢測系統

軌枕自動檢測系統結構搭建高平順性整體框架平臺,為檢測系統提供縱橫向走行測量路徑,實現精準計量。運用激光圖像檢測技術、圖像采集識別技術、結構光原理實現軌枕幾何尺寸檢測,運用工業超高清相機、識別算法、自動控制模塊實現外觀質量檢測。采用的關鍵技術:3D紅外技術、智能成像技術。

工作原理及工作方法:①軌枕進入自動檢測工位。②按照設定的路線,紅外線自動對軌枕進行掃描并生成3D模型。③按照驗標要求,將紅外線檢測的數據與驗標數據自動比對,并將檢測數據通過后端服務器實時進行收集整理,形成相應檢測報告并分析數據。④及時掌握生產質量的變化及模具的變形情況,為行業其他方面智能化檢測提供了基礎檢測數據庫。

實施效果:①該檢測系統對軌枕實施100%檢測,保證了軌枕的出廠質量。②檢測完成的軌枕信息形成唯一性的串碼及二維碼,經自動打碼設備直接打印在軌枕上,達到了軌枕質量追溯的目的。

9 結束語

雙塊式軌枕智能化關鍵成套裝備的應用,與傳統軌枕廠模式相比,綜合應用自動化設備+信息化及信息化平臺運用,現場作業人員從傳統的42人降低至5~7人,工效提高50%,成品廢品率降至1‰以下,軌枕精度提高2%;實現了雙塊式軌枕外形尺寸全參數、無人化檢測;實現枕廠“人、機、料、法、環”的數字化、智能化管理,實現了軌枕生產的初步智能化,為智能工廠建設奠定了技術基礎。