增黏劑對盾尾密封油脂性能影響的試驗研究

謝宇飛, 王德乾, 廖劍平, 王 靜

(1.中鐵第五勘察設計院集團有限公司,北京 102600;2.中鐵建華南建設(廣州)高科技產業有限公司,廣東 廣州 510000;3.北京中鐵新材料技術有限公司,北京 102600)

盾尾密封油脂是地下工程盾構法施工中盾尾密封的填充耗材,主要起到密封防水、潤滑、防腐蝕的作用。就目前市場上通行產品來說,其構成主要由基料、溶劑、增黏劑、軟化劑、增塑劑、增強劑、填充劑、增稠劑以及其它添加劑組成[1]。其中,基料是盾尾油脂最重要的基礎材料,但對于單獨由橡膠材料來提供黏性的盾尾密封油脂產品,其粘結強度明顯不足,特別是初粘性不足[2],因此為了增加其黏性,實際中經常需要添加樹脂增黏劑等高分子材料進行配合。

增黏劑可以提高盾尾密封油脂的粘附性、抗水壓密封性以及抗撕裂剝離能力,同時對產品的泵送性、稠度以及穩定性等性能指標也有影響[3]。目前,市場上常見的增黏劑類型有松香類樹脂、萜烯類樹脂、石油樹脂、改性酚醛類樹脂、橡膠類、樹脂乳液等,本文綜合盾尾密封油脂產品特性與生產工藝,在試驗的基礎上最終篩選出松香樹脂138#、萜烯樹脂T-100、淺色古馬隆樹脂、聚異丁烯四種材料作為試驗用增黏劑材料[4],旨在探究不同增黏劑對盾尾密封油脂粘附性、抗水壓密封性、泵送性、表觀粘度的影響。另外,課題組還進一步探究了同種增黏劑在不同用量下對盾尾密封油脂綜合性能的影響和變化關系,以期為行業相關研究者提供部分借鑒,提升產品質量,給施工單位提供有效的數據支持和技術保障。

1 試驗材料、儀器與測試方法

1.1 試驗材料與試驗儀器

松香甘油樹脂138#,工業制品,鄭州漢風化工;萜烯樹脂T-100(分子量約2 000),工業制品,智誠塑膠產品;淺色古馬隆樹脂,工業制品,清揚塑化產品;聚異丁烯(分子量約2 000),工業制品,韓國大林產品。

捏合機(5 L),速博雷爾;石油產品運動粘度計(SYD-265),上海吉昌儀器。

1.2 自制試驗儀器

1.2.1 泵送性測試儀

參照ASTM D1092標準,并結合毛細管流變儀設計原理,研制了新型用于定量測試盾尾密封油脂泵送性的毛細管流變儀[5](見圖1)。該設備可定量測試盾構用盾尾密封油脂在恒溫(0~50 ℃)、恒壓(0.5~5.0 MPa)下的泵送性。

圖1 泵送性測試儀

1.2.2 水壓密封測試儀

借鑒歐洲專利抗水壓密封測試裝置的原理、美國專利中對盾尾密封油脂的漏水評價和日本提出的實驗室3.5 MPa下不漏水的壓力條件,設計并自制了抗水壓密封測試裝置[6],如圖2所示。該裝置能測試0~8 MPa水壓下盾尾密封油脂的抗水壓能力。

圖2 水壓密封測試儀

1.2.3 抗水沖測試儀

研究設計了抗水沖測試儀,專門用于恒溫恒壓下定量測試盾構用盾尾密封油脂的抗水沖量[7],如圖3所示。該儀器采用獨立的恒溫儲水箱用于儲存人工海水,保證人工海水的清潔;采用獨立的噴淋箱用于接收噴過油脂之后的人工海水與被沖掉油脂的混合液。

圖3 盾尾密封油脂抗水沖專用儀器

1.3 增黏材料制備

將一定量配置好的溶劑依次加入到4個1 000 ml三口燒瓶中,設置加熱溫度130 ℃,待溫度升至指定溫度時,分別加入松香甘油樹脂138#、萜烯樹脂T-100、淺色古馬隆樹脂和聚異丁烯等四種不同增黏劑,充分加熱攪拌至完全溶解,混合物呈透明液體狀。攪拌完成后,將四種配置液分別放入4個固定容器中冷卻、儲存,做好標記。待常溫靜置2 d后,依次測量其運動粘度,若粘度(100 ℃)在5 000±200 mm2/s范圍,則認為粘度一致,可作為備用增黏材料,否則須重新制備。

1.4 盾尾密封油脂的制備

按照既有“鐵箭”牌盾尾密封油脂CRIA系列通用生產配方、生產工藝,依次將基料、溶劑、增黏材料、軟化劑、增塑劑、增強劑、填充劑、增稠劑等既定物料按照順序依次加入到5 L捏合機中攪拌混勻,捏合機油溫設置80 ℃,料溫設置70 ℃,攪拌頻率設置15 Hz,攪拌時間40 min。若物料完全混勻,呈均勻膏體,則密封油脂制備完成,并按照試驗目的進行編號和測試。

2 試驗結果與分析

2.1 不同增黏劑對盾尾密封油脂性能影響

盾尾密封油脂在施工應用中最重要的四個性能分別為泵送性、抗水壓密封性、抗水沖性和流動性[7]。關于各性能的指標選取和平衡至關重要。但就目前國內外發展狀況來看,尚無相關行業標準,大部分企業借鑒法國CONDAT產品指標作為參考標準[8]。基于此,本文測試分析了添加不同增稠劑的盾尾密封油脂的相關工作性能指標,并將試驗結果與法國CONDAT產品指標進行對照,以解決密封油脂制備過程中增粘劑的選取和用量問題。

2.1.1 對泵送性的影響

泵送性指標是指在1 MPa壓力下每分鐘盾尾密封油脂的擠出質量。在外界因素確定的情況下,影響泵送性的主要內因與產品體系的粘度和流變特性有關,產品粘度越大泵送性越差,產品流變特性越好泵送性越佳,二者相互矛盾。但優良的盾尾密封油脂同時具有良好的觸變性,在一定的機械力作用下盾尾密封油脂的粘度變小,當機械力消失或減弱后產品粘度又恢復。而目前國內市場產品在觸變性能上普遍欠缺,存在過度強調產品泵送性指標而犧牲部分粘性的現象。

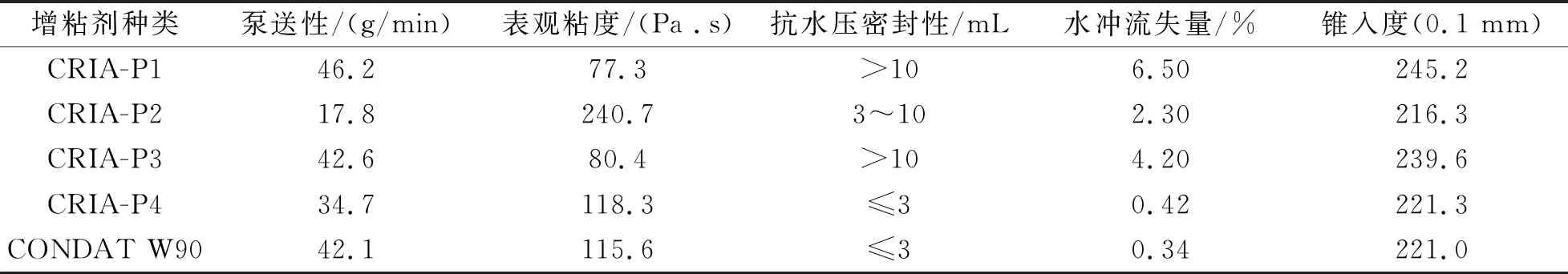

泵送性測試樣品試驗條件:25 ℃下,1 MPa恒壓下,恒溫2 h,測試結果如表1所示。

由表1可知,松香樹脂138#泵送性最佳,但錐入度明顯偏大,油脂在使用中表現“偏軟”,聚異丁烯與CONDAT油脂錐入度相近,泵送性略有差別。

2.1.2 對油脂表觀粘度的影響

盾尾密封油脂的表觀粘度是指在一定速度梯度下相應的剪切應力與剪切速率的比值,用以表征其黏度。在施工應用中,表觀粘度的大小,直接影響盾尾密封油脂在密封油脂腔內填充飽滿程度。一般來說,產品表觀粘度越大流動性越差,在盾尾油脂腔內填充越不飽滿,但表觀粘度偏小,也容易造成油脂黏性、強度不足的現象,導致油脂從盾尾擠出。

表1 盾尾密封油脂的泵送性、流動性、抗水壓密封性和粘附性

注:CRIA-P1采用松香樹脂138#,CRIA-P2采用萜烯樹脂T-100,CRIA-P3采用古馬隆樹脂,CRIA-P4采用聚異丁烯。

由表1可知,萜烯樹脂T-100配方盾尾密封油脂表觀粘度最大,說明其流動性較差,泵送性指標也證明此點。另外,聚異丁烯表觀粘度與CONDAT產品指標最接近,流動性較佳。

2.1.3 對抗水壓密封性的影響

抗水壓密封性是盾尾密封油脂在實際使用中綜合作用的體現,與盾尾密封油脂的各項性能指標都有直接或間接的聯系。

抗水壓密封性測試樣品試驗條件:25 ℃下、實驗室6 MPa的測試水壓,保持60 min,測試漏水量的大小。試驗結果如表1所示。

由表1可知,聚異丁烯配方盾尾密封油脂抗水壓密封性最佳,滲水量小于3 ml,與CONDAT產品相近。

2.1.4 對粘附性的影響

粘附性又稱粘合性或粘著性,是指兩個或兩個以上物體接觸時發生相互結合的力。在盾尾密封油脂實際應用中,因其特有的施工環境和作用方式,傳統的測量方法很難得到有效的體現,本課題組結合現場應用和有關文獻,提出了水沖流失量這一指標來表征盾尾密封油脂的粘附性能。

通過此次能源審計,全面掌握了上述企業的能源管理水平和用能狀況,有效強化了政府對節能降碳工作的管理職能,同時也進一步提高了企業的節能降碳意識,助推企業加強節能管理、提高能源利用效率。

粘附性測試樣品試驗條件:0.28 MPa下,實驗室38 ℃人造海水沖洗涂有油脂的鋼板5 min,測試被水沖走的油脂的量占油脂質量的百分比。測試結果如表1所示。

由表1可知,聚異丁烯水沖流失量最少,為0.42%,抗水沖性能與CONDAT產品相近。

2.1.5 性能影響的對比分析

由以上測試結果,并與法國CONDAT產品各項性能對比可知,采用增黏劑聚異丁烯制備的盾尾密封油脂綜合性能最佳,特別是抗水壓密封性與流動性與CONDAT指標基本一致,水沖流失量與泵送性也基本相近。

2.2 不同含量增黏劑對盾尾密封油脂性能影響

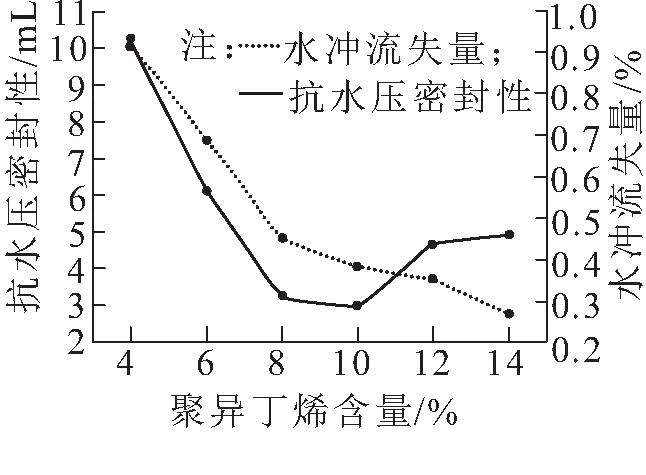

通過上述試驗,確定聚異丁烯為盾尾密封油脂的增粘劑,分別設置聚異丁烯含量為4%、6%、8%、10%、12%、14%,分析對比密封油脂的各項性能指標,試驗結果如圖4、圖5所示。

圖4 泵送性、表觀粘度與聚異丁烯含量關系

圖5 抗水壓密封滲水量、水沖流失量與聚異丁烯含量關系

由圖4可知,隨著增黏劑含量的增加,盾尾密封油脂泵送性逐漸減小,參考CONDAT指標與現場應用參數可知,增黏劑用量4%~9%時泵送效果較佳。

由圖4可知,隨著增黏劑含量增加盾尾密封油脂表觀粘度逐漸增大,流動性減小,參考CONDAT指標與現場應用參數可知,增黏劑用量6%~10%為使用流動性要求最佳區間。

由圖5可知,隨著增黏劑含量增加盾尾密封油脂抗水壓密封能力呈先增強后減弱的趨勢,當增黏劑用量7%~11%時滲水量低于4 ml效果較佳。

由圖5可知,隨著增黏劑含量增加盾尾密封油脂水沖流失量呈遞減趨勢,抗水沖能力逐漸增強,當增黏劑用量8%~14%時水沖流失量低于4%,盾尾密封油脂抗水沖性能較佳。

2.3 增黏劑不同性能指標的相互關系

(1)增黏劑選取最重要的指標是增粘效果以及與被增黏聚物的相容性,在盾尾密封油脂制備過程中,良好的相容性一方面確保了配方體系的穩定性,另一方面對增黏效果的提升也有明顯作用。

(2)增黏劑的增黏效果越好,盾尾密封油脂的粘附性和抗水壓密封性便越佳。此外,優良的增黏效果使得產品在配方設計中黏性物用量降低,有助于進一步提升產品的泵送性和流動性。

(3)增黏劑的用量是有一定限度的,一般隨著增黏劑用量的增加,粘結力出現最大值,此后再增加則會適得其反。在盾尾密封油脂制備過程中,選擇合適的增黏劑用量,對產品泵送性、流動性、粘附性、抗水壓密封性等各項性能指標的提升有著非常重要的作用。綜合試驗數據,聚異丁烯用量8%~10%時盾尾密封油脂的各項性能指標最佳。

3 結束語

通過分析比較不同增黏劑對盾尾密封油脂性能的影響,從松香樹脂138#、萜烯樹脂T-100、淺色古馬隆樹脂、聚異丁烯四種增黏劑中選擇出綜合性能最佳的聚異丁烯作為備選增黏劑,并在此基礎上進一步探討了增黏劑用量與盾尾密封油脂泵送性、流動性抗水壓密封性、抗水沖性能的關系,通過試驗發現,當聚異丁烯用量為8%~10%時盾尾密封油脂各項性能指標最佳。